耐老化性能优异的单组分聚氨酯密封胶粘剂研制

2017-12-20张虎极韩胜利

张虎极,刘 鹏,韩胜利

(湖北回天新材料股份有限公司,湖北 襄阳 41057)

耐老化性能优异的单组分聚氨酯密封胶粘剂研制

张虎极,刘 鹏,韩胜利

(湖北回天新材料股份有限公司,湖北 襄阳 41057)

应用MDI、聚醚多元醇等原料合成了单组分聚氨酯密封胶粘剂。研究了聚醚多元醇、抗氧剂、异氰酸酯三聚体、催化剂对其性能的影响。研究结果表明低不饱和度聚醚多元醇的加入,抗氧剂的使用,异氰酸酯三聚体的引入,有机铋催化剂的作用对密封胶粘剂的耐老化性能有明显改善。

聚氨酯;耐老化性能;聚醚多元醇;抗氧剂;异氰酸酯三聚体;催化剂

单组分湿固化聚氨酯密封胶粘剂的主体材料中含有异氰酸酯封端的基团,能在室温下与空气中的水分发生反应,形成高强度弹性体,具有良好的机械物理性能、耐化学腐蚀、耐水、耐低温、抗振动冲击等性能[1]。美国GM公司于1970年将单组分聚氨酯密封胶粘剂应用于汽车风挡玻璃的装配,其优点是工艺简单、可靠性高,适用于汽车生产流水线。在保证车身整体刚性与强度不降低的前提下,采用高弹性、高粘接强度的单组分聚氨酯密封胶粘剂就显得非常重要[2]。

为保证车辆在长期使用中粘接的可靠性,则需要单组分聚氨酯密封胶粘剂具有良好的耐老化性能。结合自身特点,汽车生产厂家对耐老化性能制定有严格的检验标准,耐老化性能以耐热老化性能、耐水老化性能及耐湿热老化性能为主。

由于聚氨酯的化学结构,选用聚醚多元醇合成预聚体制备单组分聚氨酯密封胶粘剂耐水性能明显优于聚酯多元醇。耐湿热老化性能则体现了耐热和耐水双重老化的能力。聚氨酯密封胶粘剂固化为弹性体后耐热性能较差,在高温条件下易出现软化、分子链断裂、弹性体降解、机械性能下降等现象。在实际应用中,长期工作温度不宜超过90℃,短期的使用温度不能超过120℃[3]。

因此解决聚醚多元醇为主要原料的单组分聚氨酯密封胶粘剂的耐热性能,是提升耐老化性能的关键。本文研究了聚醚多元醇、抗氧剂、异氰酸酯多聚体和催化剂对密封胶粘剂的耐热性能的影响,制备了耐老化性能优异的单组分聚氨酯密封胶粘剂。

1 实验部分

1.1 主要原料

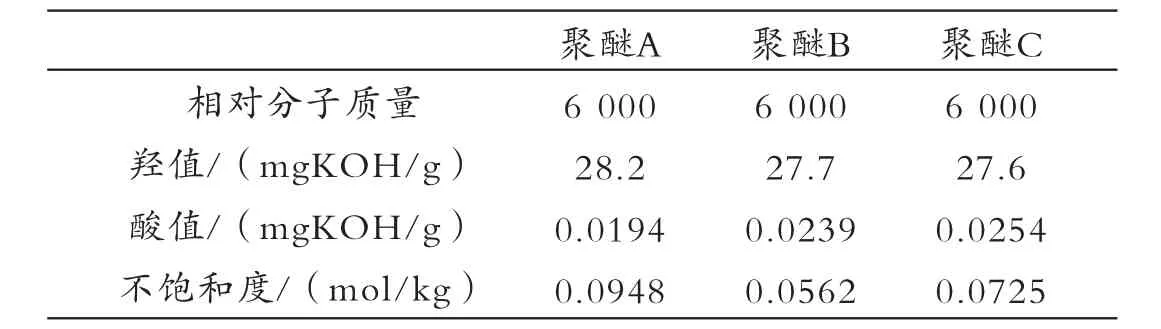

4,4'-二苯基甲烷二异氰酸酯(MDI),工业品,烟台万华股份有限公司;异氰酸酯三聚体,工业品;邻苯二甲酸二癸酯(DIDP),美国埃克森美孚石油公司;聚醚三元醇A、聚醚三元醇B、聚醚三元醇C,工业品,国产,其性能指标如表1所示。碳酸钙,上海卓越纳米新材料有限公司;炭黑,工业品,进口;有机锡催化剂、有机铋催化剂,德国高斯米特。

表1 聚醚性能指标Tab.1 Performance of polyether polyols

1.2 仪器及设备

三速行真空混合机,型号SDF0.4,江阴双叶机械有限公司;恒温水箱,杭州蓝天化验仪器厂;恒温干燥箱,101A-1Y,杭州蓝天化验仪器厂;拉力试验机,ZWICK,德国;高低温交变湿热箱,GDJS-250,南京环科试验设备有限公司。

1.3 密封胶粘剂的制备

将聚醚多元醇及增塑剂DIDP分别加入烧瓶中,升温减压脱水待合成预聚物使用。根据计算设定游离的异氰酸酯质量分数为2.0%~2.5%,按比例将聚醚多元醇、增塑剂、MDI加入反应釜中,升温至70~80 ℃,通干燥氮气保护,保温反应4~5 h。取样测试异氰酸酯含量,待合格后降温出料,密封保存。对应聚醚三元醇A、聚醚三元醇B、聚醚三元醇C分别制得预聚物PP(Ⅰ)、PP(Ⅱ)、PP(Ⅲ)。

将所制备的预聚物PP(Ⅰ)、PP(Ⅱ)、PP(Ⅲ)及增塑剂、碳酸钙、炭黑、有机锡催化剂等分步加入行星搅拌釜中抽真空搅拌,过程中通循环水保持温度不超过50 ℃,搅拌均匀后降温出料装入铝管中保存备用。编号对应为样品Ⅰ、样品Ⅱ、样品Ⅲ。

在样品Ⅱ配方基础上添加质量分数1%的抗氧剂制备单组分聚氨酯密封胶粘剂,对应编号为样品Ⅳ。

在样品Ⅰ、样品Ⅱ配方基础上添加质量分数1%~3%的异氰酸酯三聚体制备单组分聚氨酯密封胶粘剂,分别对应编号为样品Ⅴ、样品Ⅵ。

在样品Ⅱ配方基础上将有机锡催化剂调整为同质量分数的有机铋催化剂制备单组分聚氨酯密封胶粘剂编号,对应为样品Ⅶ。

1.4 性能测试

拉伸强度及断裂伸长率:按GB/T528—1998《硫化橡胶和热塑性橡胶拉伸性能的测定》进行测试。

剪切强度:玻璃试样尺寸为150 mm×25 mm×5 mm,车用烤漆片尺寸为150 mm×25 mm×(0.7~1)mm。首先清洁试样涂胶表面,对应使用玻璃面及漆面底涂剂进行刷涂。在底涂剂表面进行涂胶,搭接长度(10±2)mm,胶层厚度约5 mm,内部不得有气泡,试片四周的胶液须清理干净。试样在温度(23±5)℃,(55±5)%RH的条件下固化7 d后在拉力机上按GB/T 7124 胶粘剂拉伸剪切强度测定方法(金属对金属)测试,测试速度为20 mm/min,根据实测搭接面积计算强度值,并记录破坏外观。

耐热性能评价:将在温度(23±5)℃,(55±5)%RH的条件下固化7 d后的胶片,切割成哑铃形试片分别在90 ℃和120 ℃环境下热老化后进行性能测试。

耐温水性能评价:将哑铃形试片(制备方法同耐热性能评价)分别在40 ℃温水环境的水槽中经耐水老化后进行性能测试。

耐湿热性能评价:将哑铃形试片(制备方法同耐热性能评价)分别在70℃×95%RH高温高湿环境的湿热箱中经耐湿热老化后进行性能测试。

变化率计算式见式(1):

2 结果与讨论

2.1 聚醚多元醇对耐热性能的影响

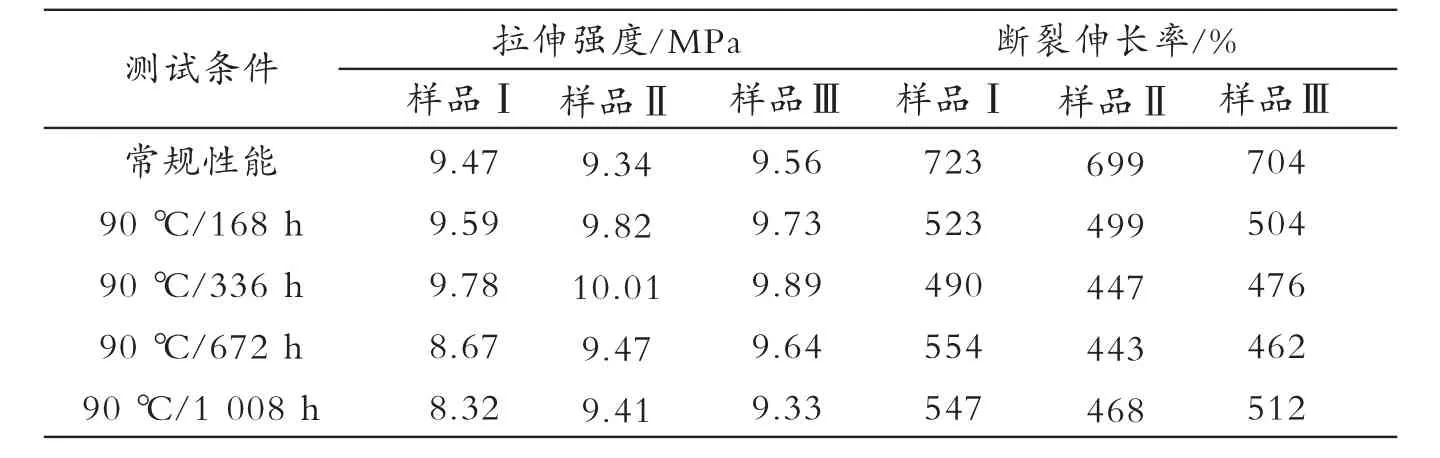

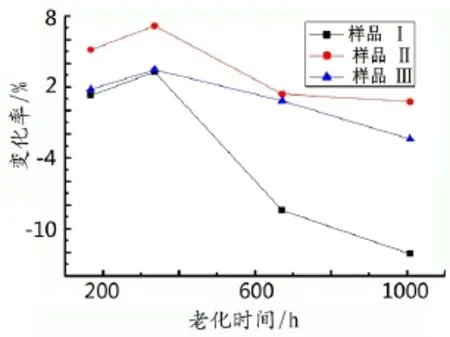

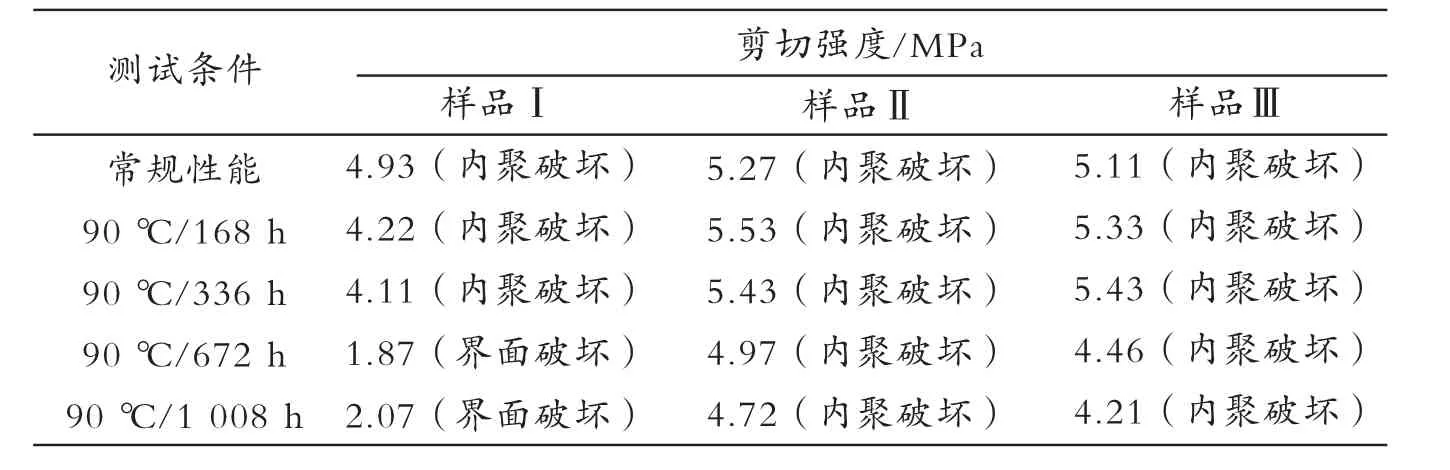

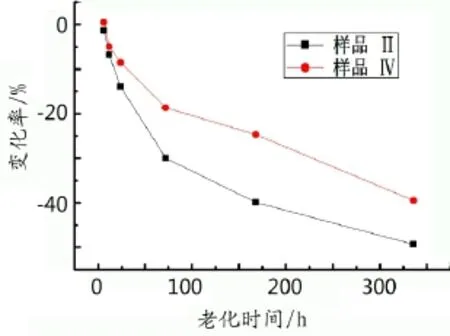

将样品Ⅰ、样品Ⅱ、样品Ⅲ密封胶粘剂固化完全的哑铃型试片及剪切试片分别进行90 ℃环境下热老化168 h、336 h、672 h和1 008 h后测试拉伸强度、断裂伸长率和剪切强度,测试结果如表2、表3和图1所示。

由表2、表3和图1可以发现,在90 ℃热老化过程中3种样品在老化336 h之前均出现了拉伸强度上升,断裂伸长率下降的情况,主要是由于在热老化过程的前期聚氨酯之间链受热缩紧造成硬度、强度上升。随着热老化时间的延长,支链部分开始受热慢慢断裂,则物理性能表现为拉伸强度逐步下降,断裂伸长率略微上升。

表2 90 ℃热老化拉伸强度值Tab.2 Tensile strength results after thermal ageing at 90℃

图1 90 ℃热老化拉伸强度变化率Fig.1 Change rate of tensile strength after thermal ageing at 90℃

表3 90 ℃热老化剪切强度测试值Tab.3 Shear strength results after thermal ageing at 90℃

由图1发现拉伸强度变化率最小的为样品Ⅱ,与采用相同分子质量的聚醚多元醇制得的预聚物对比发现,不饱和度越高则耐热效果越差。耐热效果的下降不仅影响了胶的本体强度,同样使粘接强度进一步下降。由剪切试验证明,样品Ⅰ在经过热老化后剪切强度相比于拉伸强度下降更为明显,其主要原因是由于胶层与玻璃面底涂剂之间的键断裂,出现了玻璃面界面破坏的现象,变化值趋于稳定,其表示为胶层与玻璃面底涂剂之间的粘接强度。

2.2 抗氧剂对耐热性能的影响

添加抗氧剂是防止弹性体在高温状态下氧化降解的常用方法。实验采用了多元受阻酚型类BASF1010与亚磷酸酯类BASF168混合添加的方式进行样品制备。其中多元受阻酚型类抗氧剂可终止活性自由基,抑制其氧化连锁反应,称为主抗氧剂。亚磷酸酯类抗氧剂可将在氧化反应过程中的氢氧化物分解为不活泼产物,使其失去活性,称为辅助抗氧剂[4 ]。

将样品Ⅱ、样品Ⅳ按要求制成试片进行测试,测试结果如图2所示。

由图2可以发现在120 ℃老化24 h以内,是否添加抗氧剂的热老化衰减速率相差不大,主要是由于在热老化过程中支链部分相比主链结构部分硬段密度低,多为线性结构,在热老化中容易断裂。24 h后添加了抗氧剂的样品衰减速率明显低于未添加抗氧剂的样品,说明在高温老化过程中抗氧剂对耐热老化起到了明显的作用。

图2 120 ℃热老化拉伸强度变化率Fig.2 Change rate of tensile strength after thermal ageing at 120℃

2.3 异氰酸酯三聚体对耐热性能的影响

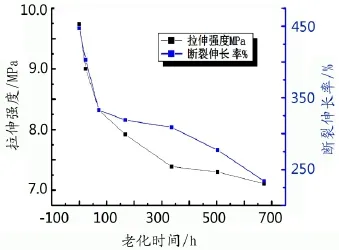

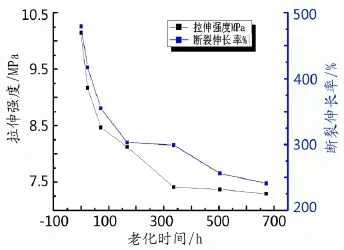

在样品Ⅰ、样品Ⅱ配方基础上添加质量分数2%的异氰酸酯三聚体制备单组分聚氨酯密封胶粘剂分别对应编号为样品Ⅴ、样品Ⅵ。将样品固化完成后进行120 ℃热老化,对其拉伸强度及断裂伸长率进行测试,结果如图3~4所示。

图3 样品Ⅴ在120 ℃热老化后密封胶粘剂物理性能测试值Fig.3 Mechanical properties data of sealant Ⅴafter thermal ageing at 120℃

实验证明,加入异氰酸酯三聚体可以明显提高密封胶粘剂的交联密度,异氰脲酸酯三聚体的六元环结构和环上没有活泼氢的特点,异氰脲酸酯环具有良好的热稳定性、水解稳定性[5],所以在聚氨酯分子链中引入异氰脲酸酯环可以使聚氨酯的分子交联密度增大,从而提高聚氨酯弹性体的耐热性能,在120 ℃高温条件下老化504 h后较一般聚氨酯密封胶粘剂仍保持较高强度。但加入异氰酸酯三聚体后,密封胶粘剂基础物性硬度明显上升,断裂伸长率下降,胶片的柔韧性下降。

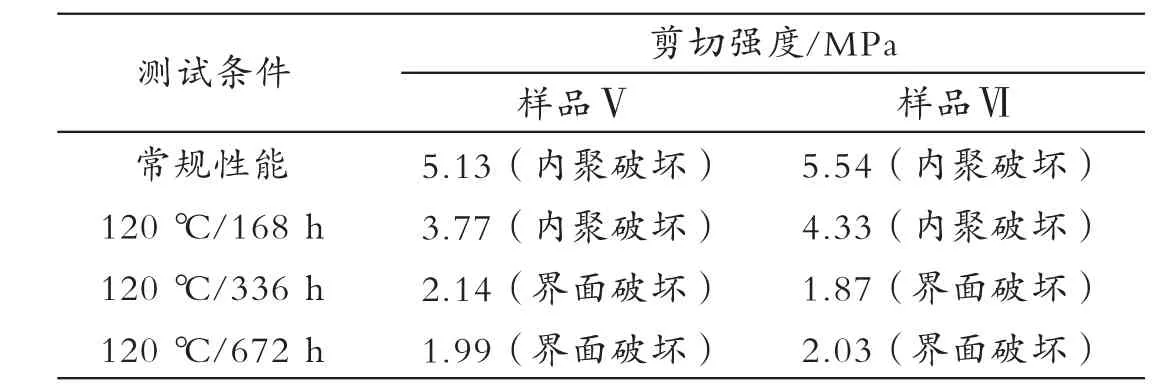

虽然通过此方式对密封胶粘剂整体耐热性能有明显提升,但交联度上升造成的胶层刚性过强,粘接效果下降,多在玻璃面出现界面破坏的现象,最终导致剪切强度在经过高温老化后强度下降。

图4 样品Ⅵ在120 ℃热老化后密封胶粘剂物理性能测试值Fig.4 Mechanical properties data of sealant Ⅵafter thermal ageing at 120℃

表4 120 ℃热老化剪切强度测试值Tab.4 Shear strength results after thermal ageing at 120 ℃

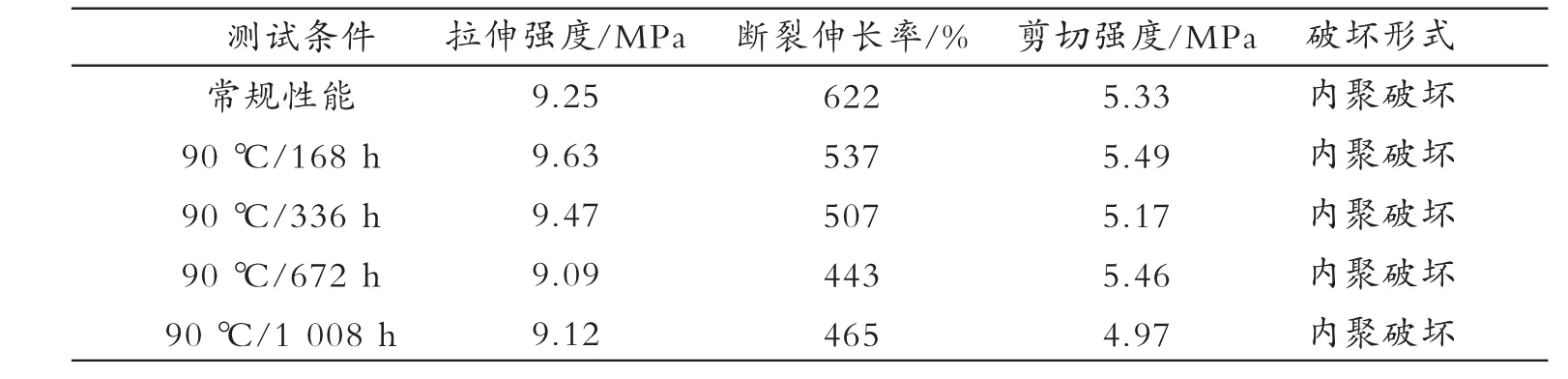

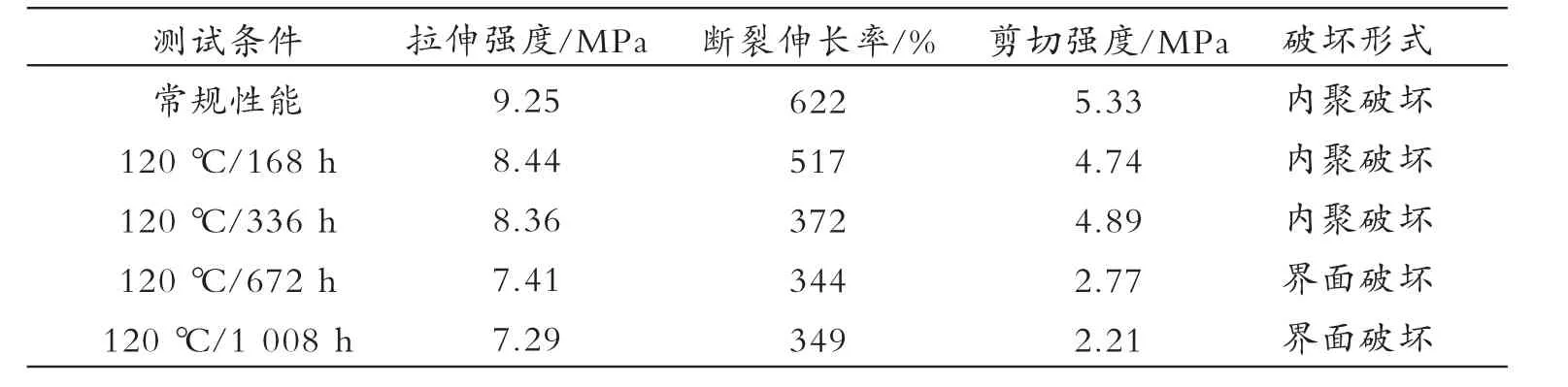

2.4 催化剂对耐热性能的影响

在样品Ⅱ配方基础上将有机锡催化剂调整为同质量分数的有机铋催化剂制备单组分聚氨酯密封胶粘剂编号对应为样品Ⅶ。将样品固化完全后进行90 ℃、120 ℃热老化,对其性能进行测试,结果如表5~6所示。

表5 样品Ⅶ90 ℃热老化后密封胶粘剂物理性能测试值Tab.5 Mechanical properties of sealant Ⅶ after thermal ageing at 90 ℃

表6 样品Ⅶ120 ℃热老化后密封胶粘剂物理性能测试值Tab.6 Mechanical properties of sealant Ⅶ after thermal ageing at 120 ℃

由表5~6可以发现调整催化剂体系后,90 ℃、120 ℃耐热性能均有明显提升,在保持胶层柔韧性的基础上,避免了胶层刚性过强导致的粘接失效,在120 ℃老化336 h后仍能保持胶层内聚破坏,保证了经过高温之后的粘接性。

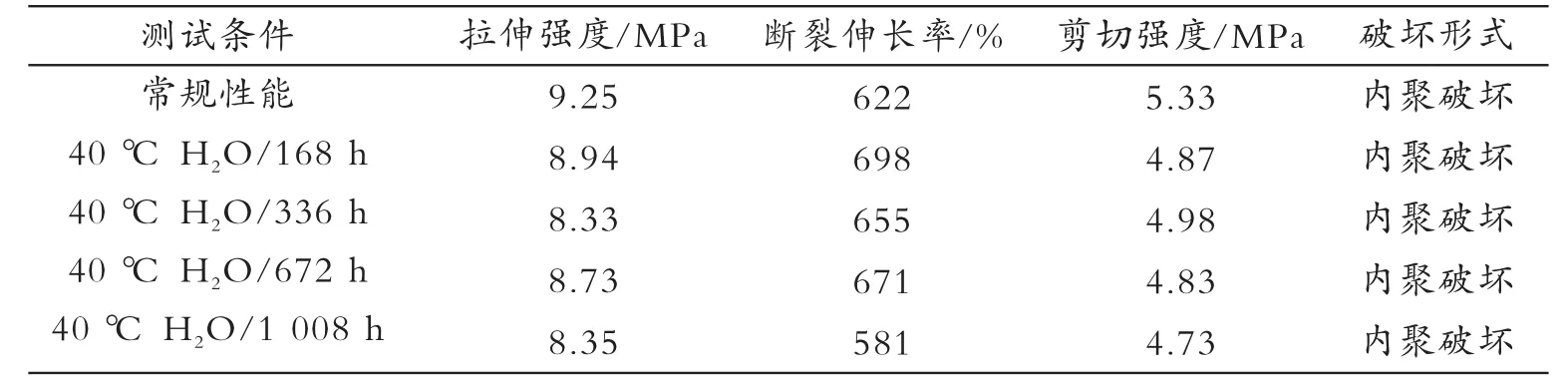

在此基础上对耐水性能、耐湿热性能进行测试,结果见表7~8。

表7 样品Ⅶ40 ℃温水老化后密封胶粘剂物理性能测试值Tab.7 Mechanical properties of sealant Ⅶ after warm water immersion at 40℃

表8 样品Ⅶ湿热老化后密封胶粘剂物理性能测试值Tab.8 Mechanical properties of sealant Ⅶ after hygrothermal ageing

经40 ℃温水老化1 008 h,70 ℃/95%RH湿热老化336 h测试力学性能保持稳定,粘接效果良好,综合耐90 ℃、120 ℃热老化性能,整体耐老化性能优异。

3 结语

(1)在相同相对分子质量的条件下聚醚多元醇不饱和度较低所制得的密封胶粘剂在90 ℃的耐热性能有所提升。

(2)添加抗氧剂可提高密封胶粘剂耐热性能,添加抗氧剂的样品经热老化后的性能衰减速率明显低于未添加抗氧剂的。

(3)可通过添加异氰酸酯三聚体提高密封胶粘剂的整体耐热性能,但交联密度上升的同时胶的柔韧性下降,易造成界面破坏,对老化后剪切强度影响不大。

(4)可通过调整催化体系来提高密封胶粘剂的整体耐热性能,有机铋催化剂相比于有机锡催化剂对耐热性有提升作用。

[1]朱吕明.聚氨酯合成材料[M].南京:江苏科学技术出版社,2002.

[2]黄应昌,吕正芸.弹性体密封胶粘剂与胶黏剂[M].北京:化学工业出版社,2003.

[3]山西省化工研究所.聚氨酯弹性体手册[M].北京:化学工业出版社,2001,59-83.

[4]张永鹏,陈俊,郭绍辉,等.受阻酚类抗氧剂的研究进展及发展趋势[J].塑料助剂,2011,15(3):1-7.

[5]郁亮,李汾.聚氨酯弹性体耐热性能的研究进展[J].特种橡胶制品,2008,29(6):52-57.

Development of one-component polyurethane sealant with excellent ageing-resistent performance

ZHANG Hu-ji, LIU Peng, HAN Sheng-li

(Hubei Huitian New Materials Co., Ltd., Xiangyang, Huibei 441057, China)

In this paper, the one-component polyurethane sealant was prepared with MDI, polyether polyol and others as the raw materials. The effects of polyether polyols, antioxidants, isocyanate trimer and catalysts on the performance of the one-component polyurethane sealant were discussed. The results showed that the ageing-resistent performance of the sealant obtained by using the polyether polyols with low unsaturation, antioxidants, isocyanate trimer and organic bismuth catalyst was obviously improved.

polyurethane; ageing-resistent performance; polyether polyol; antioxidant; isocyanate trimer; catalyst

TQ436+.6

A

1001-5922(2017)12-0040-05

2017-04-05

张虎极(1984-),男,研发工程师,主要从事单组分聚氨酯密封胶的研发及应用。E-mail:zhanghuji@huitia.net.cn。