牵引型分段式花生收获机的研制

2017-12-16陈海需衡耀付杨莹莹刘大华

陈海需,衡耀付,姜 俊,杨莹莹,刘大华

(1.黄淮学院 机电工程学院,河南 驻马店 463000;2.驻马店市农业科学院,河南 驻马店 463000)

牵引型分段式花生收获机的研制

陈海需1,衡耀付1,姜 俊2,杨莹莹1,刘大华1

(1.黄淮学院 机电工程学院,河南 驻马店 463000;2.驻马店市农业科学院,河南 驻马店 463000)

结合河南省花生主产区的种植模式和农用拖拉机保有量大的特点,为解决花生挖掘后人工捡拾秧果劳动强度大、成产成本高的问题,设计了一种与拖拉机动力配套使用的牵引型分段式花生收获机。该花生收获机主要由传动变速装置、拾捡输送装置、搅龙装置、清选分离装置、集果装置,以及相关辅助装置等部件组成。在分段收获的基础上,设计了自动拾捡装置,提升了抓秧能力;创新设计了螺旋圆弧搅龙,振动筛与吸风机组成的清选分离系统,清选效果较好,最大限度地避免了农机作业中粉尘飞扬。田间试验表明:该机作业性能良好,捡拾率达到98.8%,损失率为2.8%,生产率达到1 017kg/h,符合国家花生收获机作业质量标准(NY/7502-7502),满足实际生产要求。

牵引型;分段收获;自动拾捡;花生收获机

0 引言

河南省作为农业大省,又是花生种植面积最大的省份,近3年年均花生种植面积达120万hm2,产量460万t。而长期以来,大多数地区花生收获仍是传统的人工收获模式[1],虽然我国部分地区引进了国外先进的花生收获机械[2],但不适合种植区域广、种植方式多样化等中国国情,也不能满足花生产业日益发展对农业机械化水平的需要。

近年来,我国花生种植主要集中在河南、山东、河北及安徽等地区,大都采用一垄两行的种植模式,方便收获,每行之间为保证空间密度采用交叉错蔸播种[3-4]。花生机械化收获主要有两种模式:一是自走式联合收获模式,一台设备完成从花生挖掘到精果输出的所有作业过程,属于湿果摘果,适合我国南方地区;二是机械化分段收获模式,适合气候较为干旱的北方地区。花生挖掘后在地表呈有序铺放状态,经过晾晒,再进行机械化捡拾摘果,可有效避免荚果霉变,提高花生产量,同时为下一步捡拾摘果作业提供了有利的条件。

目前,国内各大科研院所对两种模式下的自走式花生联合收获机[5]及自走型分段式花生收获机[6]都有一定的研究,而对于牵引型分段式花生收获机的研究相对较少。结合河南省花生主产区的种植模式和农用拖拉机保有量大的特点,为解决花生挖掘后人工捡拾秧果,劳动强度大、生产成本高的问题,成功设计了一种与拖拉机动力配套使用的牵引型分段式花生收获机,并进行了田间试验。

1 总体方案设计

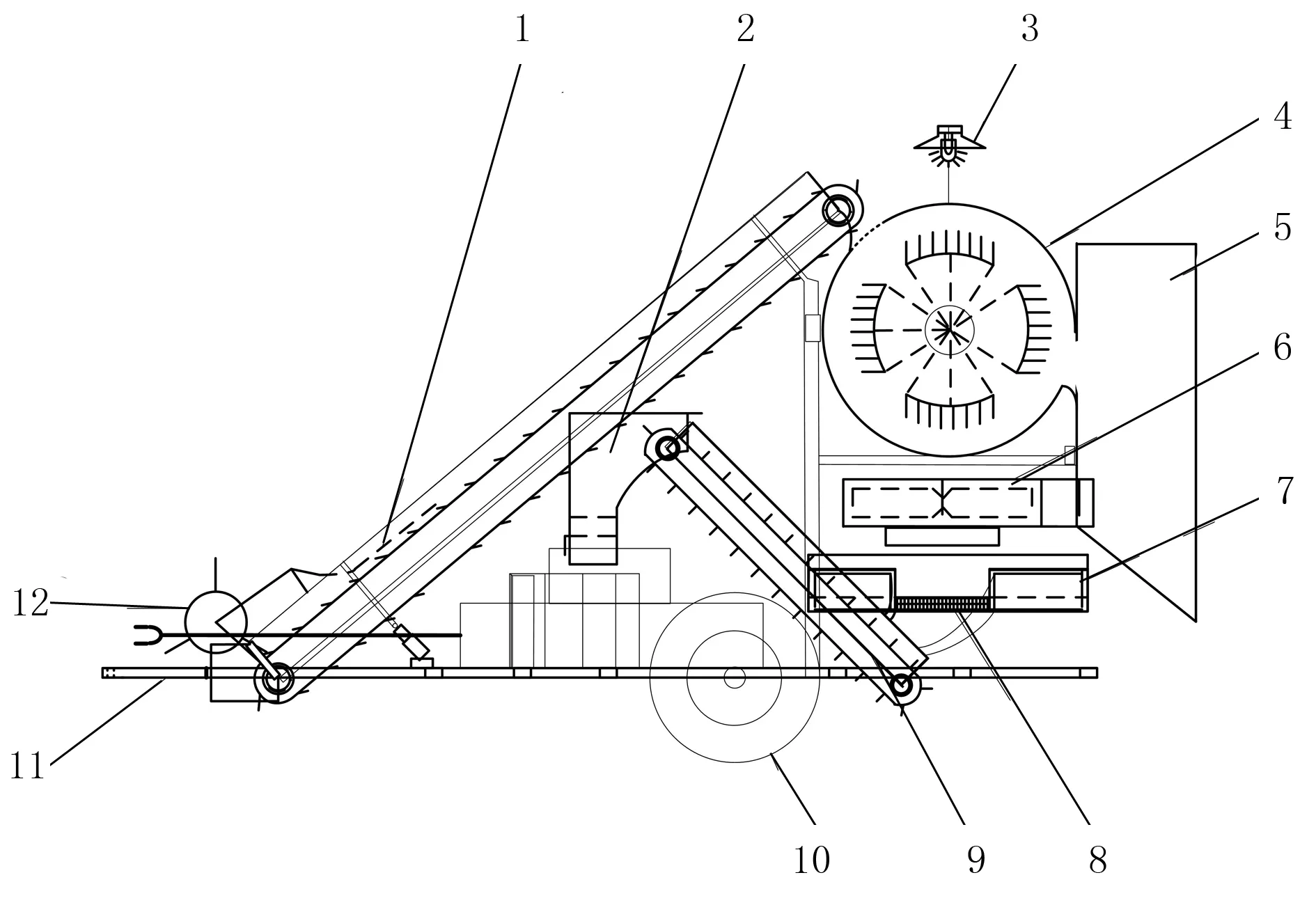

本项目设计的牵引型分段式花生收获机主要包括机架、传动变速装置、拾捡输送装置、搅龙装置、清选分离装置、集果装置,以及辅助装置。其设计结构图如图1所示。

1.输送装置 2.集果箱 3.照明灯具 4.搅龙装置 5.残秧收集箱 6.传送滚轴 7.吸风机 8.振动筛 9.集果传送带 10.地轮 11.机架 12.捡拾装置

工作时,将该牵引式花生收获机通过牵引架拖挂于拖拉机尾部,并将拖拉机的动力通过传动变速装置传输给收获机的各个动力机构。通过液压设备调节拾捡输送装置的高度,使花生秧果在扒秧齿和捡拾指的配合下进入传送设备,在传送设备顶端落入搅龙摘果装置,实现秧果分离。花生碎秧则通过排秧口进入残秧收集箱中,而花生果通过栅条蓖落入振动筛中进行清选分离。由于振动筛左高右低,使得花生果慢慢通过振动筛出口进入集果传动带中,在此之前,花生果中的杂质通过吸风机作用也进入残秧收集箱中;花生果则由集果传送带送入集果箱,经分装导板控制进行分装。

设计该机工作速度为50m/min,工作行数为2垄4行,工作幅宽为1 200mm。

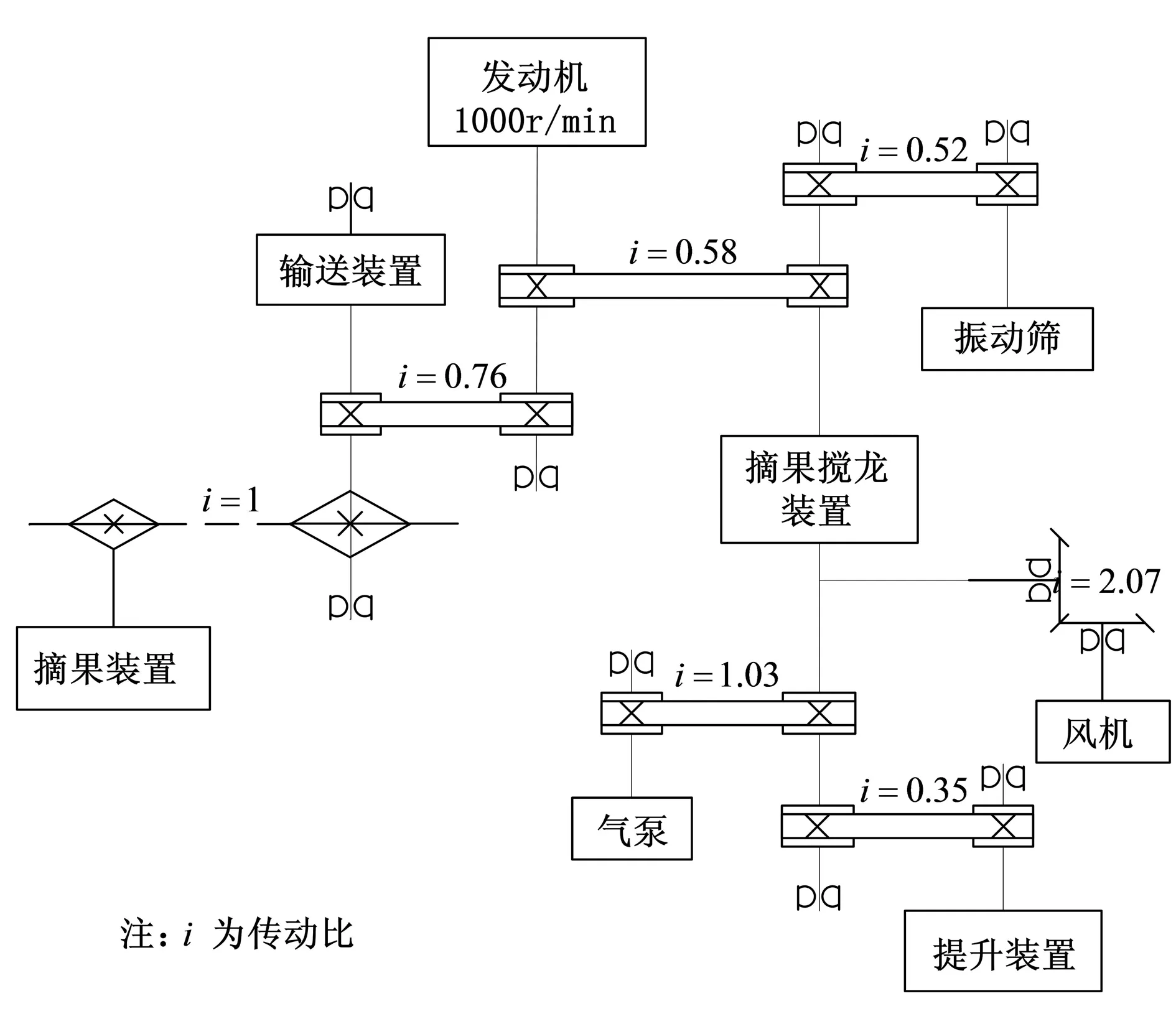

2 传动系统设计

该收获机械传动系统如图2所示。发动机动力经过传动轴引入后,分为两路传动:一路经带传动到摘果搅龙主轴,保证搅龙装置的动力充沛;搅龙主轴再通过带传动为振动筛、集果提升装置及控制输送装置升降的气泵提供动力,并通过锥齿轮驱动吸风机工作。另一路则利用带传动为秧果输送装置提供输送动力,然后链传动到自动捡拾装置。机型结构设计紧凑、动力分配合理、工作协调,特别是作业中通过捡拾装置的扒秧齿和输送带上的弹性捡拾指相互配合,使该机的抓秧能力增强,捡拾率自然提高。

图2 牵引型分段式花生收获机传动系统图

3 主要工作部件设计

3.1 拾捡输送装置

拾捡输送装置主要是对在地表晾晒的花生秧果进行自动拾捡并输送至摘果搅龙机构,在司机的操控下完成自动拾捡的功能。该机械的拾捡输送装置安装在机架的左侧,主要由拾捡设备和传送设备两部分组成。

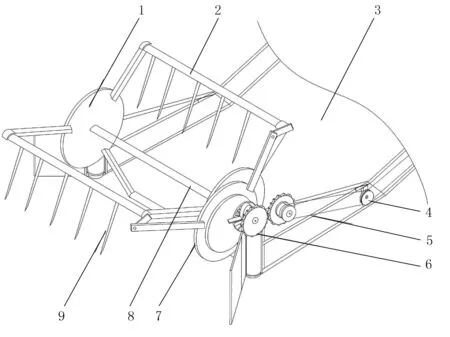

3.1.1 拾捡设备[7-8]

自动捡拾设备是花生收获机的工作入口设备,如图3所示。工作时,当驱动盘随着驱动轴转动的时候,扒秧轴也随着驱动轴做圆周运动;而拨秧齿在偏心轮的连带下随着扒秧轴做弧线往复运动,并保持齿尖一直朝向地面,既保证了工作的安全,又有效防止了花生秧果被带出拾捡传送装置。拨秧齿运行到接近地面时,需通过气泵控制拔秧齿的入土深度。

1.转动盘 2.扒齿轴 3.提升装置 4.动力轮 5.皮带 6.驱动盘 7.偏心轮 8.驱动轴 9.扒秧齿

拨秧齿在收获机作业过程中捡拾花生需要满足一定的速度要求,因此必须保证扒秧齿的速度v1大于或等于拖拉机的前进速度v2,即v1≥v2。根据已知的机组前进速度及经验取扒秧轴的速度为57m/min。拨秧齿的速度由扒秧轴决定,而扒秧轴的速度与转速满足以下关系,有

v1=2π·r·n

(1)

其中,n为扒秧轴的转速(r/min);r为扒秧轴到驱动轴中心点的距离(mm)。

根据工作行数和幅宽的要求,所设计的扒秧装置宽度为900mm,考虑到机器本身大小及工作实际情况,设定扒秧轴到驱动轴中心点距离为320mm,由此可以得出扒秧轴的转速为28.4r/min。自主设计的拨秧齿参数如下:长度200mm,直径10mm,普碳钢材,工作时入土层深度3mm。

3.1.2 传送设备

传送设备需要将自动捡拾设备捡拾的花生秧果输送到摘果搅龙进行摘果。其由底板、捡拾指、防飞挡条、液压设备、输送带及输送带轴等组成,如图4所示。

1.挡条 2.底板 3.捡拾指 4.传送带 5.心轴 6.液压泵

工作时,花生秧果由捡拾装置从地面捡起,从拔秧齿与捡拾指之间进入传送设备,捡拾指不仅提升了拾捡效果,同时也在传送过程中增加了抓力,防止花生秧果在传送带上产生拥堵,影响系统工作。通过反复试验,选取花生秧果输送速度57m/min、传送设备倾角25°为最佳参数。

3.2 搅龙装置

摘果装置的作用是将花生果从花生蔓上摘下。花生茎蔓经输送装置送入摘果搅龙后,由于摘果搅龙的高速旋转和凹板筛的静止所产生的相对运动,使花生秧果在摘果齿的带动下通过离心和甩捋作用将花生荚果和秧蔓分离,完成摘果过程。搅龙结构如图5所示。

1.搅龙主轴 2.喂入口 3.摘果滚筒 4.摘果齿 5.栅条蓖 6.出口摘果齿 7.排秧口

牵引型分段式花生收获机对挖掘后在地表晾晒一段时间的花生秧果进行捡拾摘果,由于在晾晒时间内日照强度与日照时间的不确定性造成晾晒的干湿程度也不尽相同,因此该机要适应干湿程度不同的花生秧果。在摘果过程中,较干的秧蔓密度小,易甩碎,茎秆韧性差,但不容易缠绕搅龙主轴,因此干式摘果装置的搅龙是平行的;而较湿的秧蔓密度大,水分多,茎秆韧性好,容易缠绕摘果齿和搅龙主轴,一般搅龙成270°螺旋平行安装。所以,针对干湿程度不同的秧果,为了提高机械的适用性,设计该摘果装置的搅龙是安装在与搅龙轴等半径并呈90°螺旋的螺旋搅杆上,同时,搅龙的前部分摘果齿为直杆式,在排秧口附近的摘果齿的则是倒V型,高度均为80mm,从而保证了花生茎蔓的轴向运动,避免了秧果堵塞而造成机构的损坏,后续样机试验时效果良好。

摘果过程中,荚果破碎是需要正视的现实问题,主要是运动的荚果和固定的凹板筛、摘果室外壳之间因搅龙高速旋转而造成的剪切破碎或撞击破碎。转速提升,摘果率也随之提升,但荚果破碎率也会不断上升;反之亦然。因此,搅龙转速的设计必须要考虑对摘果率和破碎率造成的影响。转速的计算公式为

(2)

(3)

所以得

(4)

其中,W为摘果齿摘取花生所做的功(kW)[9];v为搅龙甩捋的线速度(m/s);m为搅龙杆上摘果齿质量(kg);F为摘花生力的大小(N);A为摘果齿的截面积(m2);n为搅龙转速(r/min)。

实际生产中,河南省地区地表花生晾晒比较彻底,含水率大约为20%~35%,查阅相关文献资料,经多次分析计算和田间试验,最终确定转速为580r/min。

3.3 清选分离装置

清选分离装置在搅龙装置的正下方,由振动筛、吸风机及残秧收集箱等组成;吸风机安装在振动筛靠出口位置正上方,残阳收集箱设置在花生收获机的最后方,与搅龙装置排秧口、吸风机排风口相连通。

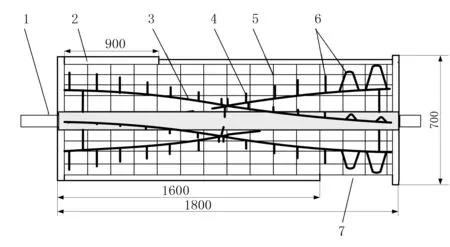

3.3.1 振动筛

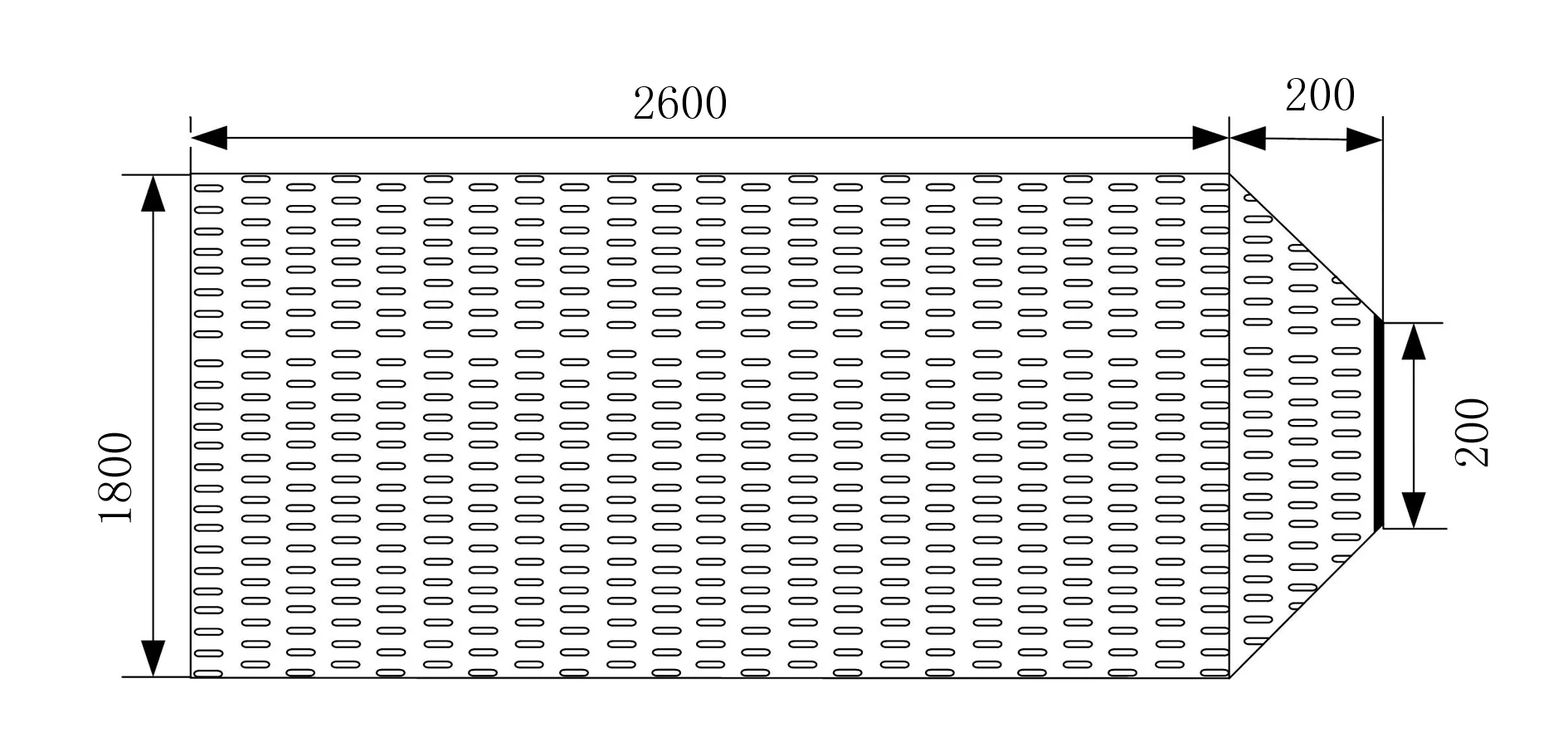

振动筛选用单层冲孔筛结构,其长度方向与搅龙主轴方向一致,振动筛的设计要保证花生果在筛面上不至于从振动筛的孔隙中落下,如图6所示。

由于一般花生荚果的厚度10~15mm 左右,但部分未成熟荚果偏小,因此采用用宽度为5m×20m的冲孔,以保证松散的泥土从空隙中落下,而花生果留在振动筛中,之后经过出果口落入到集果输送装置上。

图6 振动筛结构图

安装好的振动筛为左高右低的坡形,即靠近风机的一端低于另一端,倾角为10°,振动筛左端与偏心轮连接,由偏心轮[10]带动振动筛左右晃动,如图7所示。通过振动筛的往复抖动,使花生荚果、泥土和碎叶向振动筛出果口移动;在移动过程中,一方面可以筛落泥土和碎叶,另一方面也抖碎了较大的土块,保证筛选质量。振动筛振动幅度的大小为[11]

(4)

其中,K为振动筛运动加速度比;r为偏心轮曲柄半径(m);ω为转动角速度(r/s);g为重力加速度(m/s2)。

1.偏心轮 2.齿轮箱 3.连接杆 4.皮带轮 5.皮带 6.振动筛 7.吊杆

由图7可知:振动机构的摆幅近似为2r,振动过程中,不仅要考虑清选的效果,同时需要考虑振动筛中的脱出物抛离筛面的高度及向出果口移动的速度。参照文献资料[12],结合田间试验,在K取0.06、r取23mm时,曲柄角速度约为5.1r/s可以获得较为理想的作业效果。

3.3.2 吸风机

通过振动筛清选后花生果从出果口流出,而尺寸较大的花生叶、长茎秆和杂质等在风机的作用下排出机外。该风机采取单风道离心式吸风机,安装在振动筛出口的正上方,工作时碎叶等杂质通过进风口轴向进入风机叶片间,在叶片的旋转离心作用下沿着出风口排出,如图8所示。结合参考文献资料[13]和田间试验,最终确定具有较好的清选效果的风机转速为1 200r/min。

1.扇叶 2.出风口 3.风机轴 4.进风口

3.3.3 残秧收集箱

花生秧蔓也可以作为家畜饲料、生活燃料及有机肥料等进行利用,其在地表晾晒过的花生秧果在收获中直接排出机外会造成工作环境尘土飞扬,影响工作效率和农户身体健康。因此,特设置残秧收集箱来存放农机工作过程中摘果装置和吸风机排除的残秧断蔓。残秧收集箱设置在花生收获机的最后方,紧靠摘果搅龙装置,同时与搅龙装置排秧口、吸风机排风口相连通,尺寸大小为1800×1000×400(mm3)。

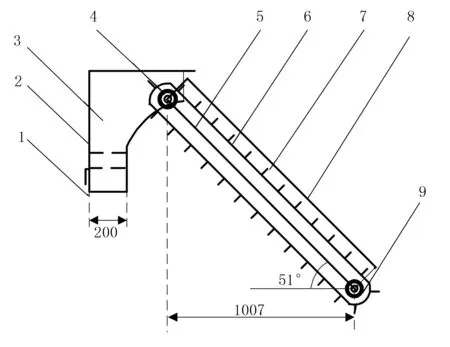

3.4 集果装置

集果装置在机架的右侧,升运集果装置的结构形式如图9所示。该装置采用25mm×25mm的普碳角钢作为盛果槽,相互间距177mm,工作时只需要保证升运集果装置与水平面夹角β小于90°,即可运送花生果。考虑到后续人工收集便利情况,相关设计参数为:提升输送带长1 600mm,宽500mm,倾角51°,传送速度88m/min,集果箱尺寸500×200×500 (mm3)。

1.分装口 2.分装导板 3.落果箱 4.上心轴 5.底板 6.输送带 7.盛果槽 8.输送挡板 9.下心轴

3.5 照明、后视装置

为了方便农户在梅雨季节或者天气变化比较突然的情况下赶收花生,该机加装照明设备和后视设备。照明设备由照明灯具和线路组成,安装在搅龙装置上方的左右两侧,提供全方位照明,功率为100W,收获机前端由拖拉机本身照明设备提供照明。后视设备设置在拾捡输送装置前端上部,方位与农机司机平行,便于司机操作,提高夜间工作安全性。

4 试验分析

本试验在河南省汝南县马庄乡试验田进行。试验对象为鲁花11号花生品种,分枝8条左右,株型紧凑,结果整齐集中,每百果质量216.0g左右[14],每百仁质量90.0g 以上。驱动动力为耕王RD340-B拖拉机(22.1kW)。花生种植行距200mm,株距150mm。试验所用花生在试验地表晾晒2天,随机抽样10次。平均生长状况:单株蔓苗高度478.6mm,单株蔓质量117.4g,单株花生果质量123.5g。在制定的测试区内,按照《NY/7502-2002 花生收获机作业质量》标准进行试验,如图10所示。

图10 花生收获样机田间试验

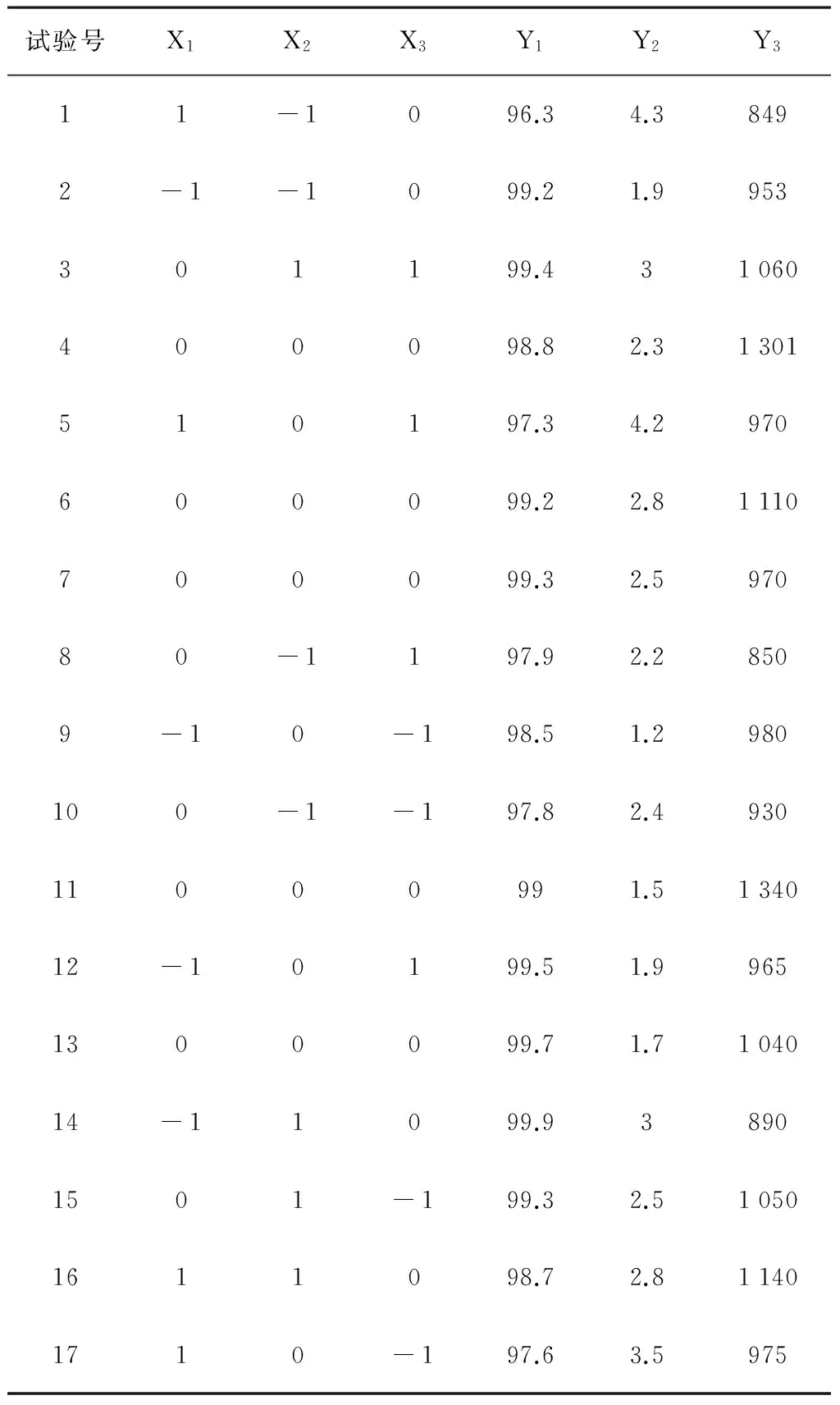

样机作业质量参数为样机的捡拾率、损失率、生产率等,与之相关的设计参数为输送装置倾角、机械行走速度和输送速度。由于分析试验的指标和多个试验因素之间是多元非线性的曲线或者曲面的关系,所以试验采用响应面分析法(RSM)进行分析。即以机组行走速度X1、捡拾输送速度X2、输送倾角X3为3因素,以试验中测定的捡拾率Y1、损失率Y2及生产率Y3作为响应值。采用三因素三水平二次回归正交组合试验设计方案[15]对影响样机作业质量的因素进行组合优化,如表1所示。

表1 样机试验因素与水平设置

各因素各水平组合下的样机试验分析方案及试验结果如表2所示。

表2 试验分析方案及试验结果

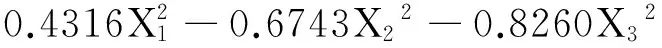

在参量的约束条件(-1≤Xi≤1)内,在试验结果理想的显著性水平下,通过计算得到3个无量纲因素编码回归方程为

Y1=90.2875+0.0929X1+0.0642X2+0.3446X3+

0.0024X1X2-0.0022X1X3-0.0023X12-

0.0010X22-0.0045X32

Y2=3.6291+0.0369X1-0.1139X2-0.0781X3-

0.0036X1X2+0.0015X2X3+0.0023X12+0.0023X22

Y3=-1308.5076+15.9306X1+53.4125X2+28.6541X3+

0.4917X1X2+0.0167X1X3+0.1875X2X3-

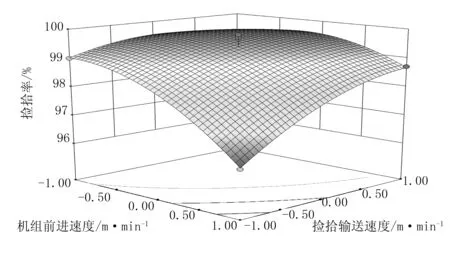

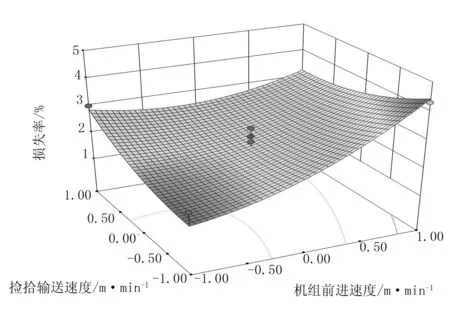

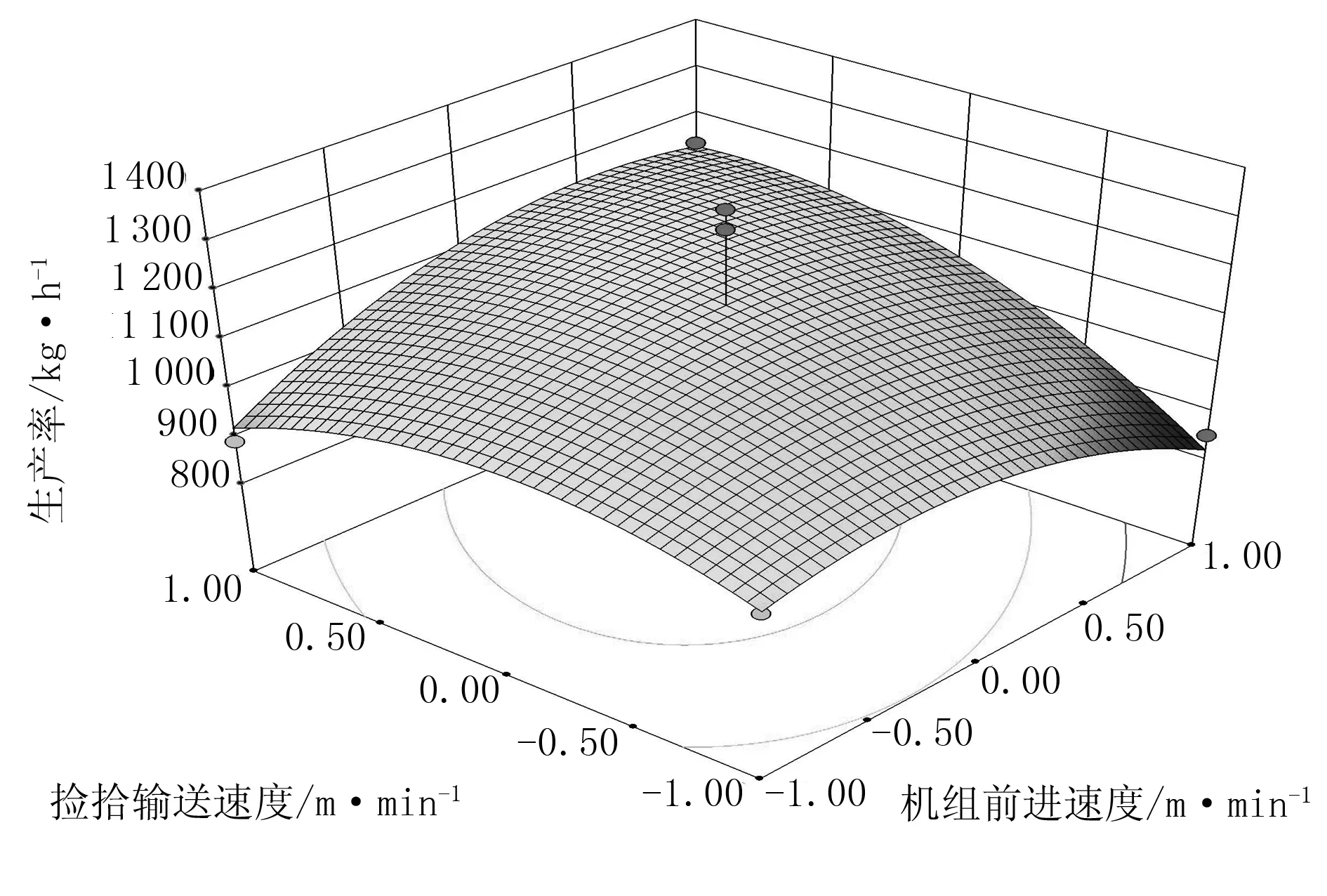

由试验分析软件绘制如下三维立体图,对试验进行分析,由图11~图13可以看出:在输送装置倾角一定的情况下,捡拾率与机组前进速度和捡拾输送速度均近似线性关系,捡拾速度过快,捡拾率就下降,机组前进速度越小,捡拾越干净,并且保证捡拾输送速度大于机组前进速度;损失率主要与机组前进速度相关,机组前进速度越大,损失率越高;生产率则受机组前进速度、拾捡输送装速度及输送装置倾角共同影响,呈二次曲线关系;机组前进速度、机组前进速度和捡拾输送速度产生的交互项对生产率的影响较大。

图11 捡拾率与机组前进速度、捡拾输送速度的三维图

Y1、X1、X2

图12 损失率与机组前进速度、捡拾输送速度的三维图

Y2、X1、 X2

图13 生产率与机组前进速度、捡拾输送速度的三维图

Y3、X1、X2

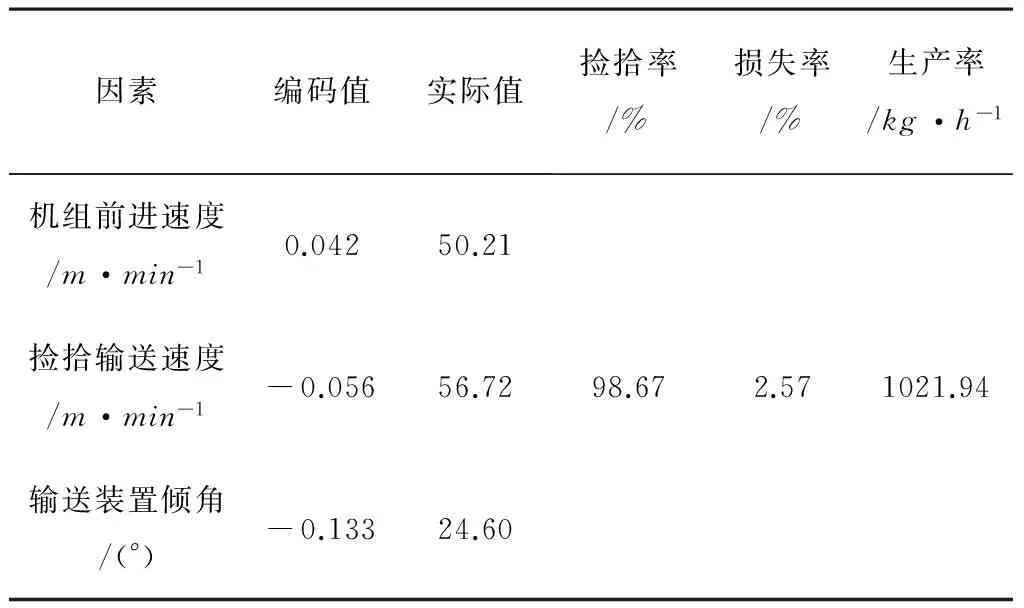

对试验中响应值最优时的试验因素值进行组合优化,得到试验的最佳参数组合,如表3所示。

表3 试验参数优化

将试验因素的优化进行取整:机组前进速度50m/min,捡拾输送速度57m/min,输送装置倾角25°。在相同的试验条件下进行试验,可以看到该机型设计合理、工作稳定、适用性强,拔秧捡拾性能良好,不易使花生收获机堵塞。优化试验结果得:捡拾率为98.8%,损失率为2.8%,生产率为1017kg/h,实际试验与理论结果十分接近。考虑到作业中存在各种干扰因素,可以认为理论值是正确的,且试验过程与结果符合花生收获机行业标准NY/7502-2002[16]的规定,故在实际收获作业过程中可以应用上述结果。

5 结论

该牵引型分段式花生收获机在分段收获的基础上,采用的主要技术创新有:

1)自主设计新型的前置式自动拾捡装置,不仅避免了弹性拾捡装置应力不足且易变形的问题,而且提升了抓秧能力,视野宽广,可以适应不同地块的捡拾收获作业;

2)秧果输送装置与尼龙弹齿捡拾指、防飞挡条相结合,解决了秧果传送过程中常出现的输送无力、拥堵及抛出等现象;

3)创新设计螺旋圆弧搅龙,可以对干湿程度不同的花生进行摘果,并且保证花生秧蔓能顺利排出,不缠绕;

4)残秧收集箱与搅龙排秧口和吸风机出风口相连通,不仅优化了工作环境,最大限度地降低农机作业过程中粉尘飞扬,而且便于农民收集花生秧蔓并再次利用。

通过田间性能试验,验证了该牵引型分段式花生收获机的良好作业性能,自动捡拾秧果能力显著提高,捡拾率达到98.8%,生产率1 017kg/h,损失率2.8%,均优于农业行业标准NY/7502-2002,满足实际生产要求。

[1] 程晋.花生收获作业机械发展现状概述[J].农业科技与装备,2013,224(2):47-51.

[2] 孙玉涛,尚书旗,王东伟,等.美国花生收获机械现状与技术特点分析[J].农机化研究, 2014,36(4):7-11.

[3] 王家润,吴长城,余辉,等.豫南夏花生机械化生产技术[J].种业导刊,2014(4):12-13.

[4] 关萌,赵宝权,高连兴.花生收获机械的类型及特点[J].农业科技与装备,2013(10):34-39.

[5] 胡志超,王海鸥,王建楠.4HLB-2型半喂入花生联合收获机试验[J].农业机械学报,2010,54(4):79-84.

[6] 柴恒辉,杨然兵,尚书旗.4SHWZ-1800自走型分段式花生收获机的研制[J].农机化研究,2014,36(9):76-80.

[7] 刘大华. 喂入式自动扒秧装置:中国,201420113141.X[P].2014-03-13.

[8] 衡耀付,陈海需,衡星,等.一种新型自动扒秧装置:中国,201420854877.2[P].2014-12-30.

[9] 胡志超,王海鸥,彭保良.半喂入花生摘果装置优化设计与试验[J].农业机械学报,2012, 43(10):131-136.

[10] 刘大华.花生摘果机震动筛传动装置:中国,20142011340 0.9[P].2014-03-13.

[11] 卡那沃依斯基. 收获机械[M].北京:中国农业机械出版社,1983:174-192.

[12] 张星兰,何月娥.谷物收割机械理论与计算[M].长春:吉林人民出版社,1980:162-165.

[13] 王东伟,尚书旗,韩 坤.4HJL-2 型花生捡拾摘果联合收获机的设计与试验[J].农业工程学报,2013, 29(11):27-36.

[14] 吴德相. 鲁花11号花生[J].种子科技,1993,9(4):45.

[15] 黄玉碧,明道绪.三因素随机区组试验结果的二次回归分析法[J].四川农业大学学报, 1997, 15(4):424-430.

[16] 中华人民共和国农业部.NY/T502- 2002.花生收获机作业质量[S].北京:中国标准出版社,2002.

[17] 孙同珍,尚书旗,李国莹.4HQL-2型花生联合收获机摘果及清选部件的研制[J].农机化研究,2009, 31(6):54-57.

Design of Trailed Segmental Peanut Harvester

Chen Haixu1, Heng Yaofu1, Jiang Jun2, Yang Yingying1, Liu Dahua1

(1.College of Mechanical and Electrical Engineering, Huanghuai University, Zhumadian 463000, China;2.Zhumadian Academy of Agricultural Sciences, Zhumadian 463000, China)

Combined the peanut planting pattern of main producing areas and plenty of farm tractors in Henan province,in order to solve the problem of higher labor intensity and higher production cost after digging peanut. a trailed segmental peanut harvester using tractor power was successfully developed, It is consisted of the transmission device, pick up and conveying equipment, auger device, choosing separation device, collecting equipment and related ancillary equipment. On the base of segmented harvester,automatic picker is developed, improving the ability to grasp the seedling; Innovative design on spiral arc auger and the choosing separation system which is composed of vibrating screen and suction fan,to make the choosing effect better than ever,and to avoid the dust float in the sky as far as possible when the machine works. Field experiments show that the machine work performance is good, the collecting rate was 98.7%, the loss rate was 2.57%, productivity was 1022 kg/h, every index reaches the national standards (NY/7502-7502), fully meeting the actual production requirement.

trailed; segmented harvest; automatic-pickup; peanut harvester

2016-04-11

河南省高校重点科研项目(15A460028)

陈海需(1987-),男,河南南阳人,讲师,(E-mail)hesue_chan@126.com。

衡耀付(1966-),男,河南驻马店人,教授,(E-mail)hengyaofu@163.com。

S225.7+3

A

1003-188X(2017)04-0122-07