入射角偏差对超声波检测结果的影响

2017-12-14李新文

董 斌,李新文

(宝山钢铁股份有限公司钢管条钢事业部,上海201900)

入射角偏差对超声波检测结果的影响

董 斌,李新文

(宝山钢铁股份有限公司钢管条钢事业部,上海201900)

为了提高焊管产品焊缝缺陷超声波检测的准确性,避免漏检,排除工程质量隐患,从理论上分析了入射角(K值)偏差对缺陷深度定位的影响。并通过对两个规格焊管的实际检测,验证了理论分析结果的正确性,得到了入射角(K值)偏差对缺陷深度定位的影响规律。研究结果表明,在实际工程生产中,超声波检测入射角(K值)偏差小于0.2可接受,大于0.2则必须更换探头。

检测;无损探伤;超声波;K值

超声检测是焊管生产工艺中必不可少的重要工序,它直接影响着焊管产品质量的好坏。超声检测中,用斜探头检测焊缝时,对缺陷的定位是必不可少的,不仅是缺陷补焊处理的需要,也可帮助检测人员正确判伤。因为焊缝中多数缺陷的产生与位置有着一定关系。宝山钢铁股份有限公司钢管生产部在工艺试验时,发现一些焊缝缺陷超声波检测的水平和深度定位值均基于入射角(简称K值),因此K值的准确性是缺陷判定的关键点。当入射角(K值)的测定值与实际值不符即产生调试误差时,就会造成探伤结果的偏离,进而无法提供缺陷的真实信息,最终不能正确指导生产工艺的调整。

1 理论分析

1.1 K值测量方法

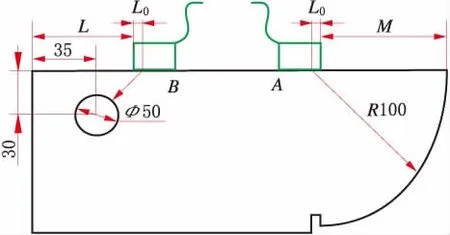

测量K值用船型试块的形状及尺寸如图1所示。

图1 船型试块的形状及尺寸

K值测量过程:①将探头放于图1中A位置,在检测面中心位置移动,使R100圆柱曲底面回波最高;②测量探头前端至试块圆弧边缘距离M;③计算该探头的前沿长度L0=100-M;④将探头放于图1中B位置,探头对准Φ50 mm横孔,找到最高波,并测量探头前沿至试块端面的距离 L;⑤计算该探头的 K 值,K=(L+L0-35)/30。

1.2 入射角(K值)偏差对深度的影响

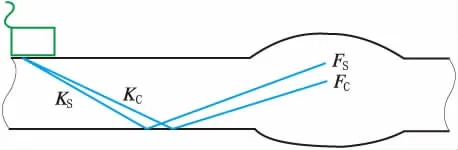

假设KS为探头实际K值,KC为探头测定K值,L为探头零点到缺陷位置的水平距离,从测定K值的偏大、偏小两种情况对测试深度的影响进行分析。

1.2.1 K值偏小对深度的影响

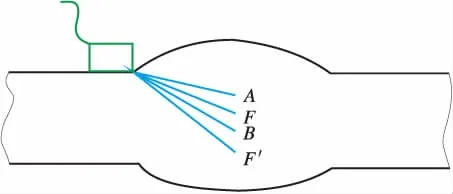

K值偏小时一次波探伤过程如图2所示。图2中,假设F为缺陷位置,A点深度hA应为hA=L/KS,B点深度应为hB=L/KC,即实际深度为hA时仪器显示的测试深度为hB。现将探头向左侧移动扫查,找到缺陷F的最高波,根据上面的分析可知,仪器显示的深度将大于F点的深度,即缺陷深度显示在F′点。假设Φ762 mm×30.2 mm焊管有一缺陷,其深度在14 mm处,采用2.5PK1.7探头,进行超声波手工探伤时,实际K值为1.71,由于探伤人员的操作误差,导致测试K值为1.5,即使保持探头在相同的位置,仪器显示深度将会为hC=hS·KS/KC=16 mm。可见,实际在14 mm深处的外焊缺陷将会被误判为深度在16 mm处的内焊缺陷,从而导致相应焊接机组方向调整的错误。

图2 K值偏小时一次波探伤过程示意图

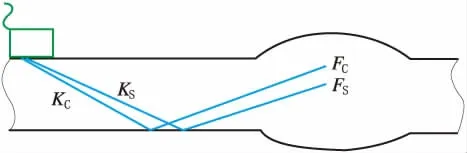

K值偏小时二次波探伤过程如图3所示。由图3可见,当利用二次波探伤时,设hS为探头实际探测缺陷FS所在的深度,hC为FC处的仪器显示深度。显然当KS深度减少的时候,FC深度值也将随着变小,FC将一直处于FS的上方,直到显示为焊缝表面深度,此时实际深度hS却还在焊缝内部,从而会误认为表面形貌不良而造成漏检。

图3 K值偏小时二次波探伤过程示意图

1.2.2 K值偏大对深度测试的影响

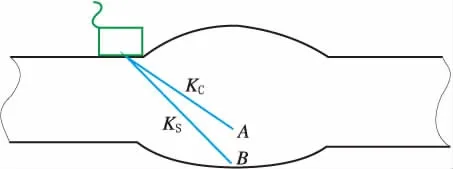

K值偏大时一次波探伤过程如图4所示。由图4可见,采用一次波探伤时,探头实际测量深度为B点,但仪器按测定K值计算出的深度是在A点,这样产生的测量结果就可能将焊缝内表的形貌不良误判为焊缝内部缺陷而进行补焊处置。

图4 K值偏大时一次波探伤过程示意图

K值偏大时二次波探伤过程如图5所示。由图5可见,采用二次波探伤时,探测实际深度为hS的缺陷FS,仪器显示为深度hC处的FC缺陷。于是当FS上移至焊缝上表面时,焊缝上表面的形貌不良反射将会误判为处于焊缝内部hC深度的缺陷而进行补焊处置。

图5 二次波K值偏大示意图

2 试验情况

为了验证上述分析的正确性,进行了两组现场试验。

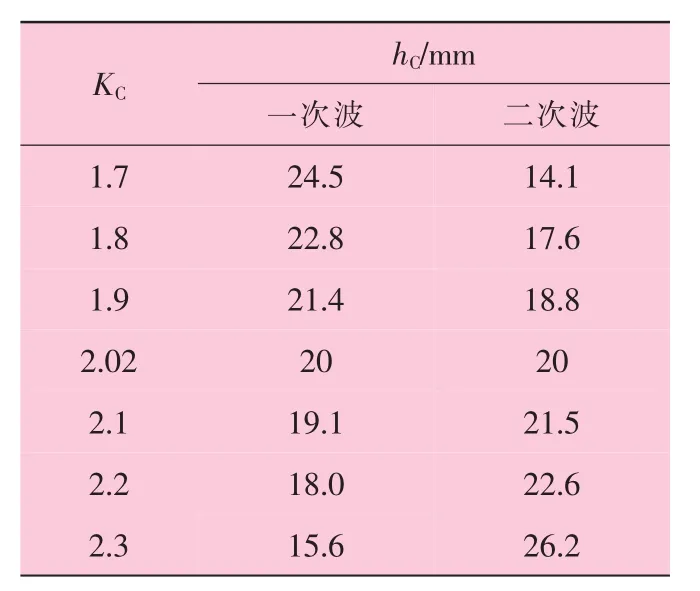

第一组以Φ762 mm×30.2 mm规格焊管的埋弧焊缝为试验对象,选用K2探头,实际测试值为2.02,频率2.5 MHz,已知焊缝内部有一缺陷,深度h=20 mm。根据以上分析,只改变测试KC值大小,分别采用一次和二次波探伤,检测结果见表1。

表1 Φ762 mm×30.2 mm焊管采用一次和二次波探伤时不同KC值对应的测试深度

第二组以Φ813 mm×33 mm规格焊管的埋弧焊缝为试验对象,选用K2探头,实际测试值为1.99,频率2.5 MHz,已知焊缝内部有一缺陷,深度h=25 mm。根据以上分析,只改变测试KC值的大小,分别采用一次和二次波探伤,检测结果见表2。

分析表1和表2可见,测试显示深度随KC值的变化情况如下:

(1)对于一次波,与实测K值相比,KC增大,测试显示深度减小;KC减小,测试显示深度增大。

(2)对于二次波,与实测K值相比,KC增大,测试显示深度也增大;KC减小,测试显示深度也减小。

(3)由于二次波声束在钢中传播的距离比一次波长,相同条件下二次波的偏差比一次波要大。

(4)当KC值与实测值偏差为0.1左右时,hC与实际深度误差在1~2 mm左右;当KC值与实测值偏差为0.2左右时,hC与实际深度误差在2~3 mm左右;当KC值与实测值偏差为0.3左右时,hC与实际深度误差在4~7 mm左右。

3 结 论

(1)入射角(K值)测试不准,对于具有高风险的焊管产品的检验会造成较大的结果偏差,容易产出漏检,将会产生很大的工程质量隐患。

(2)根据试验结果和现场生产经验,笔者认为K值偏差在0.2以内可以接受,超过0.2必须要及时更换探头。

(3)针对宝钢焊管检验实际情况,由于曲率原因,探头多为前部磨损,会造成入射角(K值)变小,在现场生产时,要注意结合实际情况进行探伤。

(4)若要准确进行焊缝缺陷定位,建议优先采用一次波探伤。

[1]符武星.横波斜探头超声检测中K值偏差分析[DB/OL].http://www.doc88.com/p-772492568765.html.

[2]郑晖,林树青.超声检测[M].第2版.北京:中国劳动社会保障出版社,2000.

[3]王晓雷.承压类特种设备无损检测相关知识[M].第2版.北京:中国劳动社会保障出版社,2007.

[4]刘琴涛.超声波测距的误差分析与改进方法[J].江汉大学文理学院学报,2010(1):59-62.

[5]许华全.钢管接触式超声波检测探头角度的选择[J].钢管,2014,43(6):76-78.

[6]张鸿博,张永红.钢管接触式超声波探伤探头的选择及制作[J].无损探伤,1999(1):1-3.

[7]张学江,赵仁顺.钢管接触法超声波探伤双向斜探头的改进[J].冶金分析,2004,24(S2):663-665.

[8]胡才望.斜探头的磨损对管材超声波探伤结果的影响[J].钢管,2006,35(2):43-45.

[9]罗为民.超声斜探头入射点变化探讨[J].无损检测,2009,31(7):563-564.

[10]郭连波.关于斜探头入射点和折射角的数值实验[J].无损探伤,1994(4):28-33.

Influence of Deviation of Incident Angle on Result of UT Testing

Dong Bin1,Li Xinwen2

(Tube,Pipe and Bar Business Unit,Baoshan Iron&Steel Co.,Ltd.,Shanghai 201900,China)

In order to improve the accuracy of weld defects ultrasonic testing,avoid misjudge,eliminate potential hazards of project quality,it analyzed the influence of incident angle(K value)deviation on defect depth localization.Through practical testing of two specifications welded pipe,the accuracy of the analysis results in theory was verified,and influencing rule of incident Angle(K value)deviation on defect depth localization was obtained.According to the research results,in actual engineering production,ultrasonic testing incident Angle(K value)deviation less than 0.2 was acceptable,but if it was greater than 0.2,the probe must be changed.

detection;nondestructive examination;ultrasonic;K value

TG115.285

B

10.19291/j.cnki.1001-3938.2017.11.012

董 斌(1984—),男,硕士,工程师,主要从事无损探伤及检测评价工作。

2017-09-05

编辑:杨 军