热轧不锈钢复合板界面组织与拉伸断裂的研究

2017-12-12张心金祝志超刘会云

张心金,祝志超,刘会云

(中国第一重型机械股份公司天津研发中心,天津,300457)

热轧不锈钢复合板界面组织与拉伸断裂的研究

张心金,祝志超,刘会云

(中国第一重型机械股份公司天津研发中心,天津,300457)

本文借助SEM、EDS和EPMA等分析了热轧不锈钢复合板界面组织及拉伸断口特征,结果表明:复合板结合界面存在元素扩散现象,不同元素扩散距离不同从而导致形成特殊带状组织;无Ni结合界面的拉伸断口呈沿晶断裂特征;含Ni结合界面因元素扩散受到抑制,拉伸断口呈韧性断裂特征,其界面抗剪强度相比无Ni结合界面虽有所下降,但仍远大于国标要求的210 MPa。拉伸断裂过程动态抓拍结果显示:复合板结合界面先发生曲折开裂,随后基层与复层发生不同步断裂。

不锈钢复合板;真空热轧成形;界面组织;元素扩散;拉伸断裂;断口形貌

通过热轧、爆炸等手段在低合金高强钢(High Strength Low Alloy Steel, HSLA)上单面或双面复合一定厚度不锈钢层(Stainless Steel,SS)的不锈钢复合板以其优异的综合力学性能、耐蚀性能、性价比等广泛应用于石油、化工、制碱、造船等众多领域[1-2]。热轧不锈钢复合板被加工成容器等产品件时,一般要承受温度、腐蚀、冲击、疲劳等作用,对其综合性能要求较高。在工程上,基体组织、拉伸性能与界面抗剪强度是热轧不锈钢复合板交货时性能评价的重要指标。对于不锈钢复合板界面元素扩散及微观组织特点,已有文献进行过报道[3],但对其综合性能分析还不够深入。在我国,通常参照国标GB/T 8165—2008中有关标准进行评价,其中通过剪切试验获得的界面抗剪强度可以比较直观地显示复合板界面结合的好坏程度,因此,工程上对界面抗剪强度数值关注较多,而对于拉伸性能,多关注于其强度数值,拉伸断裂的细节却鲜有报道。为此,本文围绕不锈钢复合板界面元素扩散、微观组织结构、拉伸断口特征、拉伸断裂过程等问题展开研究,以期对不锈钢复合板综合性能评价有更进一步的认识。

1 实验材料与实验过程

本文实验使用的材料有Q345R(HSLA)、06Cr19Ni10(SS)、Ni箔(N4),分别作为复合板的基层、复层、界面夹层,其化学成分如表1所示。复合板坯在组坯前经表面机械打磨、有机溶剂清洗。

表1 试验钢板化学成分(wB/%)

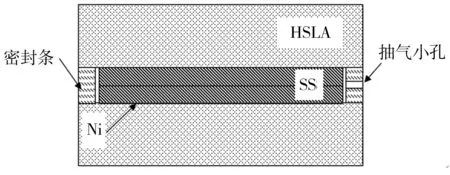

为便于热轧板形控制,采用“A-B-B-A”两块复合板坯对称组坯结构,其中SS层位于复合坯内部,两块不锈钢板间添加隔离剂防止热轧黏结。板坯尺寸分别为:300 mm×300 mm×85 mm(HSLA),270 mm×270 mm×15 mm(SS),270 mm×270mm×0.1mm(N4),组坯结构见图1。其中一块复合坯结合界面添加一层洁净的Ni箔,用于对比复合界面元素扩散及力学性能[4-6],复合坯四周放置密封条,并将密封条与基体采用气保焊堆焊密封,复合坯一边密封条上预留抽气小孔,采用真空泵抽真空至真空度0.01 Pa以下,密封抽气小孔。复合坯加热保温期间,加热炉中不断充入氮气以保护复合坯,经1200 ℃保温2 h后热轧,轧制速度为1.2 m/s,变形累计压下总量65%,5道次轧制,热轧后空冷至室温,经机械加工获得两块复合板坯。

图1 复合板组坯示意图

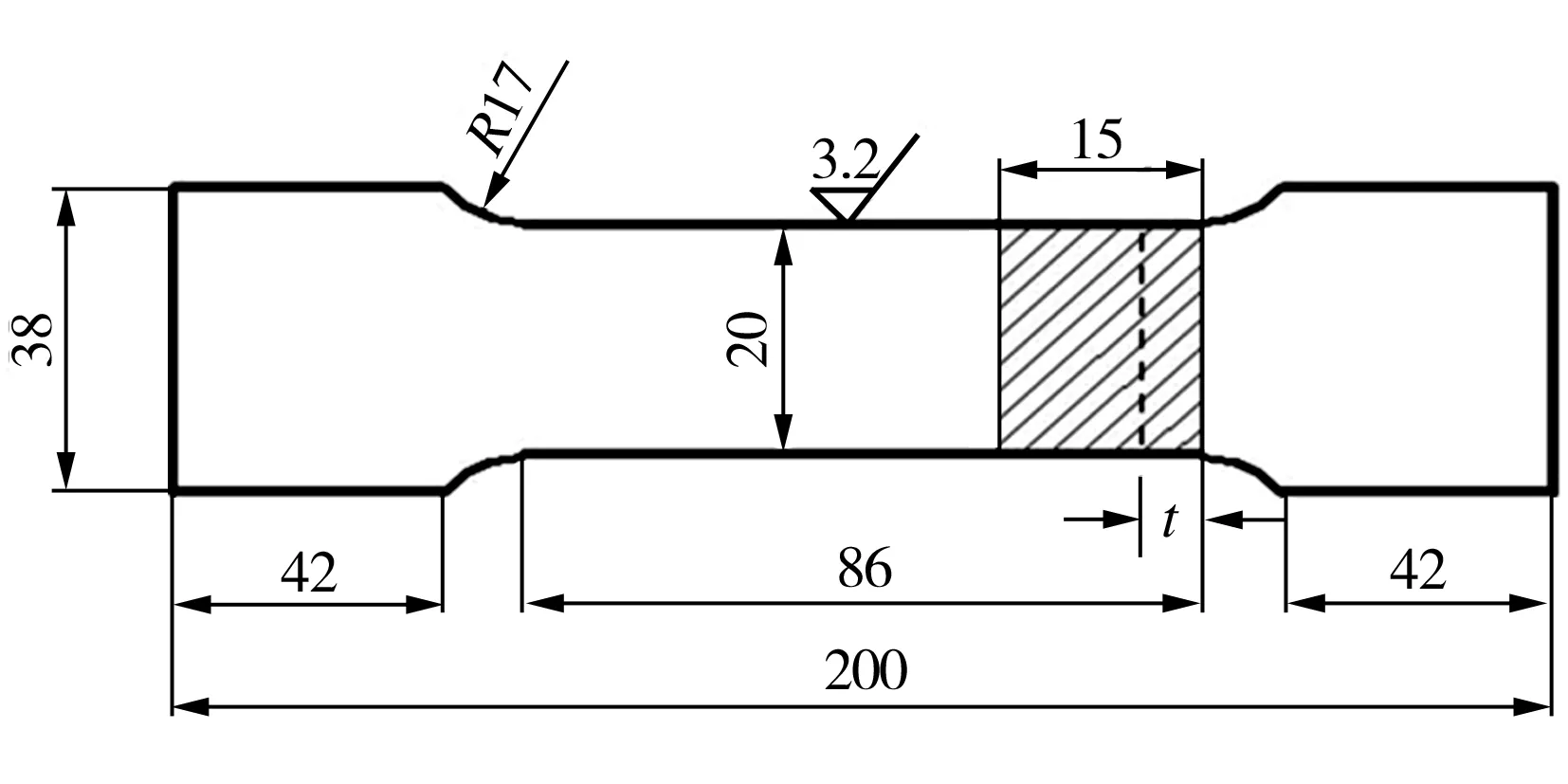

剪切与拉伸试样尺寸如图2所示。拉伸试样及拉伸试验加工按照GB/T 228—2002《金属材料-室温拉伸试验方法》要求进行。拉伸试样为板状非标准拉伸试样,标距为76mm,平行段长度为86mm,板宽20mm,板厚15mm,复层厚度(t=0、4、5mm)依据所需对比拉伸试验制定:当t=0 时,拉伸试样为HSLA单一材质;t=4 mm时,为复层厚度4 mm的复合板材试样;当t=5 mm时,拉伸试样为SS单一材质。总板厚为5 mm。为便于对比研究,同组对比试样在同一块复合板上加工取样。剪切实验为压剪试验,其剪切试样的加工及试验按照GB/T 6396—2008《复合钢板力学及工艺性能试验方法》要求进行,为减少加工环节对剪切性能的影响,在图2的剪切试样A面的小面凸台侧根部注意加工清根。拉伸与剪切试验使用设备为CSS-44300电子万能试验机。采用Canon IXY 220F数码相机抓拍拉伸试样断裂详细过程。金相试样经机械研磨、抛光后用4%的硝酸酒精溶液侵蚀,晶间腐蚀按照GB/T 4334—2008《金属和合金的腐蚀-不锈钢晶间腐蚀试验方法》中A法进行评价。在Axiovert 200MAT光学显微镜下进行金相组织及结合界面形貌观察。在JEM-2100F场发射透射电子显微镜(TEM)下观察结合界面处微观组织及形态。在TuKon 2100B全自动显微维氏/维氏硬度计上测定结合界面附近组织的显微硬度。拉伸断口试样经清洁处理后,利用Quanta400扫描电镜(SEM)及JEOL JXA-8530F场发射电子探针(EPMA)观察断口形貌、界面微观组织并进行成分分析等。

(a)拉伸试样

(b)剪切试样

2 结果与讨论

2.1界面组织及元素扩散

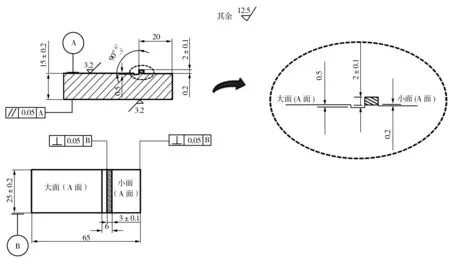

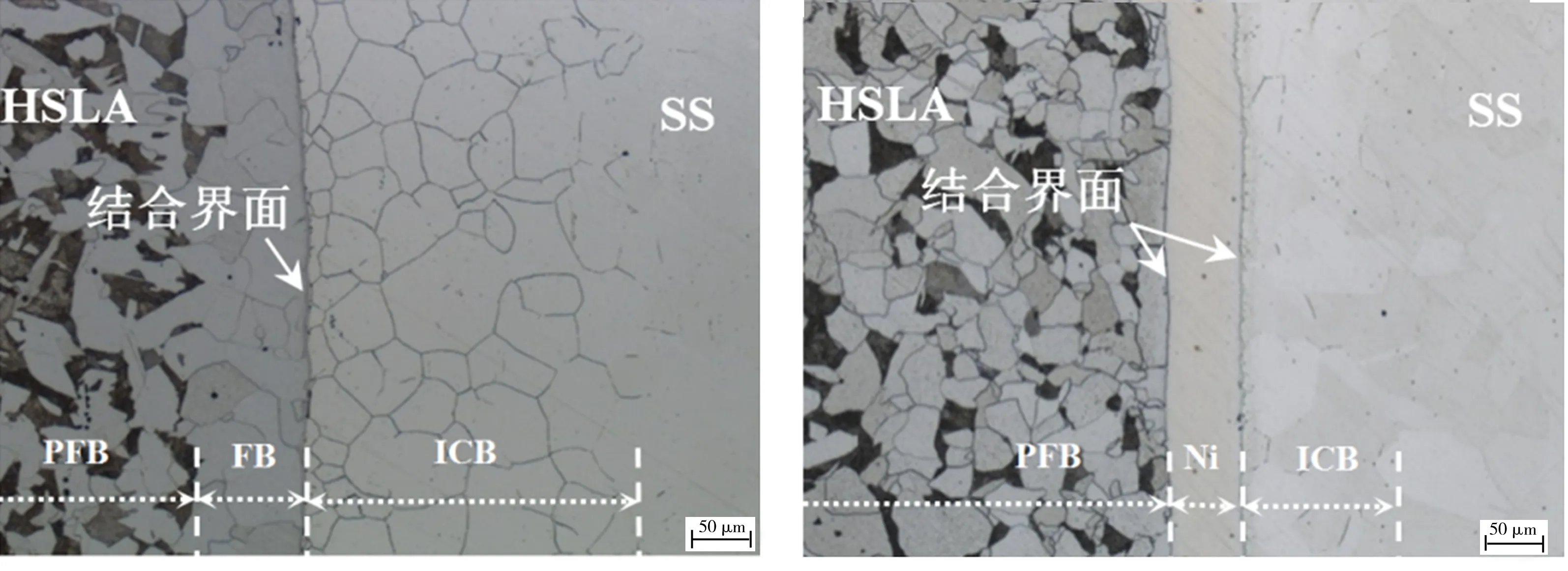

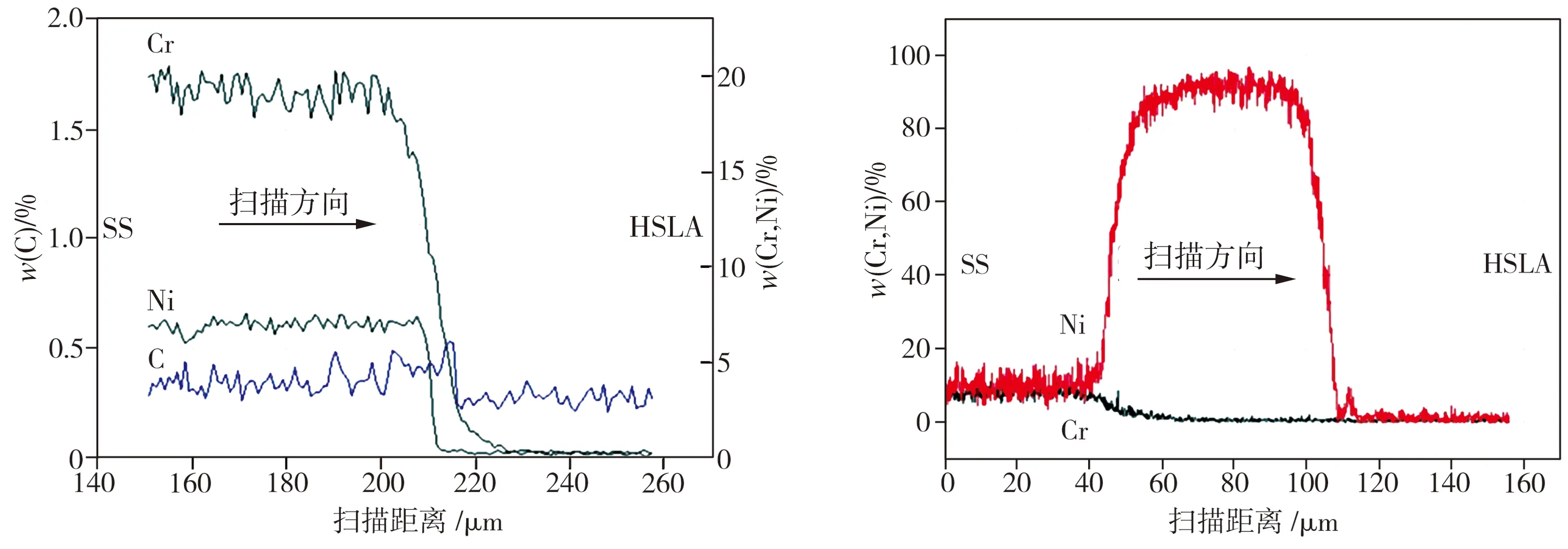

不锈钢复合板经热轧空冷后,其界面组织和元素扩散分布如图3所示,图3(a)为结合界面不含Ni箔的复合板金相组织,其中HSLA金相组织主要为珠光体、铁素体和少量贝氏体(PFB, Pearlite + Ferrite+ few Bainite),结合界面偏HSLA侧存在一条宽约100 μm左右的铁素体带(FB, Ferrite Belt),结合界面的SS侧经腐蚀后存在一条宽约200~300 μm左右的晶间腐蚀带(ICB, Intergranular Corrosion Belt);图3(b)为结合界面含Ni箔的复合板金相组织,其中HSLA的金相组织为珠光体、铁素体和少量贝氏体,与无Ni箔时界面处组织相比,含Ni箔HSLA侧的铁素体带与SS侧的晶间腐蚀都几乎消失,仅局部存在。图3(c)为EPMA图谱(界面不含Ni),图3(d)为界面EDS图谱(界面含Ni)。

通过图3(c)、(d)中对界面处进行化学成分测定,发现结合界面处存在Cr、Ni、C等元素的扩散,且Cr从SS侧向HSLA侧的扩散距离要远大于Ni的扩散距离。经测量,Cr在界面处的扩散距离约为30~40μm,而Ni的扩散距离仅为5~10 μm。由于C元素含量低,且易受测试设备影响,不易准确测出,但仍能看出明显的扩散趋势。界面HSLA侧因失去C元素而形成一条铁素体带,而界面SS侧因C含量增加,使热轧冷却后碳化物沿SS晶界析出,造成晶界贫铬,经溶液腐蚀后形成晶间腐蚀,并呈网状分布。通过对比可以发现,C元素的扩散对界面两侧组织具有重要的影响,界面Ni的加入对C元素的扩散有一定的阻碍作用,可明显减少因C的扩散而形成的铁素体带及晶间腐蚀带[7-11]。

同时,由于复合坯结合表面处理的较好以及较高的真空度,经热轧后复合板结合界面氧化物或夹杂物不仅尺寸小,而且含量极少。经统计,该复合板界面氧化物或夹杂物单位界面长度占有率仅为1%,最大长度尺寸也仅为5μm,因此,几乎可以忽略不计氧化物或夹杂物对结合性能的影响。

(a) 无Ni时微观组织 (b) 含Ni时微观组织

(c) 无Ni时界面处EPMA图谱 (d) 含Ni时界面处EDS图谱

图3结合界面微观组织及元素扩散图

Fig.3Interfacemicrostructureandelementdiffusion

后续利用EDS和TEM对不含Ni箔的结合界面处的微观组织、元素扩散等情况进行了详细的观察,并对结合界面处的显微硬度进行了测定,如图4所示。通过图4(a)中扫描照片可以清楚看出,复合板结合界面处分为3个区域,并对应图4(c)中的三个区域,其中①区为不锈钢晶间析出区,经溶液腐蚀后,晶界处呈网状分布的“深沟”状;②区为白色区域,为复合板的结合界面,通过②区的形貌可以看出,不锈钢复合板的结合界面并不是一条明显的界限,而是一条具有一定宽度的扩散区域,经测量,图中白色区域约有5~10 μm的宽度;③区为HSLA侧的铁素体脱碳区。我们定义图4(c)中X轴向的“0”点为图4(a)中②区域的左边缘。将显微硬度测试曲线、线性扫描与区域扫描元素扩散统一并入图4(c)中,发现在②区存在较高的硬度,且该处正处于Cr、Ni元素扩散曲线的过渡区间。有关文献曾提到,在结合界面处有马氏体条带生成[12]。随后利用TEM对热轧空冷后不含Ni复合板的结合界面处进行观察,发现在结合界面处确实产生了宽约5 μm左右的板条马氏体条带,如图4(b)所示。这可能是由于元素的扩散,致使该处成分处于合金化状态,造成其淬透性提高,从而产生一条马氏体薄带区域。根据对热轧空冷所获得的复合板的大量剪切试验结果及剪切断面的成分分析,剪切断裂面基本全部位于图4(c)中右半阴影部分的④区域位置,该处Cr含量基本在2%以下,且不含Ni,表明④区域为剪切试验最易受剪开裂的薄弱位置。

图4 不含Ni复合板结合界面TEM照片、EDS图谱及硬度分布

2.2 力学性能评价

为对比分析复合板力学性能问题,从同一组复合板上分别获取单一材质的HSLA与SS、含Ni及不含Ni复合板的拉伸与剪切试样。

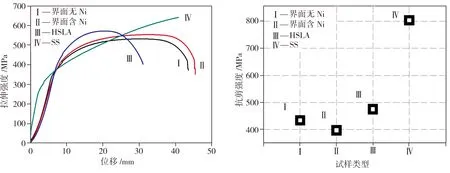

拉伸工程应力-应变曲线与抗剪强度结果如图5所示。从单一材质的拉伸性能结果而言,HSLA抗拉强度、延伸率均比SS要小,SS抗拉强度为640MPa,但HSLA屈服强度较高,达到了345 MPa;至于复合材质的拉伸性能,其抗拉强度较单一材质均有所下降,但其塑性变形区明显变大,这可能与两种材质间在塑性变形时的相互作用有关,还需要进一步研究分析。但需要注意的是,图5中的拉伸曲线信息中包含了拉伸试样断裂的整个过程,由于两种材质的不同时断裂,在图中曲线的尾端明显出现曲线的折曲,但对整个试样延伸率的评定影响不大。

图5 拉伸性能与抗剪强度

对于界面抗剪强度,GB/T 8165—2008中给出爆炸或热轧金属复合板界面抗剪强度为210 MPa,图5中两种复合板的界面抗剪强度均远大于该数值,表明本研究所制复合板中异种材质复合良好,但其界面抗剪强度还是要小于单一材质的数值,SS抗剪强度高达803 MPa,而HSLA相应值为475 MPa,这表明复合材质的界面结合性能同单一材质相比仍有一定的差距,这会导致实际使用中存在较多的安全隐患,因此有必要采用一些有效手段来提升界面的结合性能。

2.3 拉伸断口分析

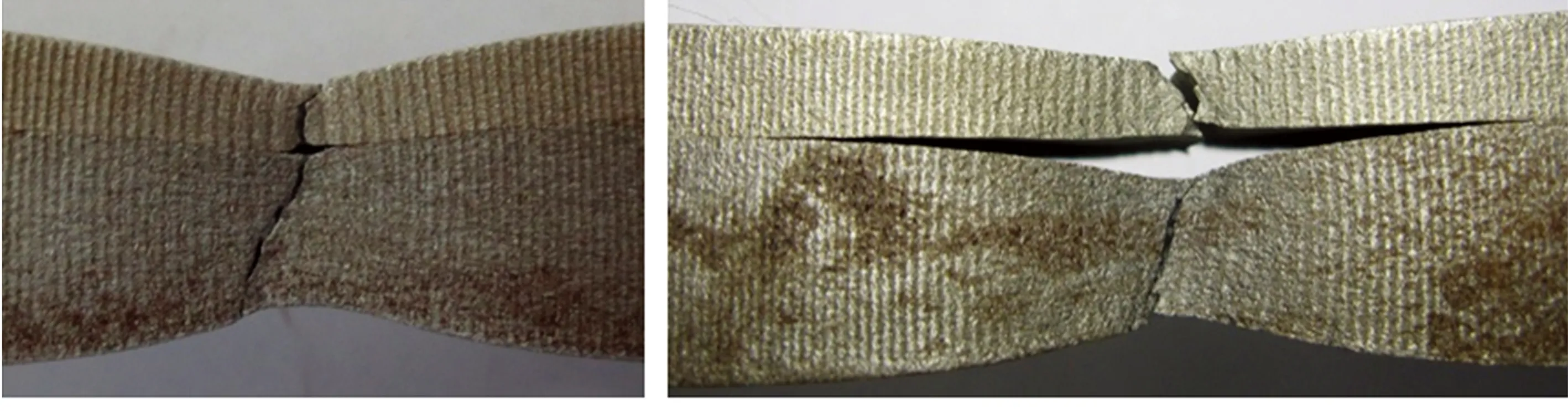

利用摄像机抓拍了大量试样的拉伸断裂过程,其拉伸过程的试验现象大致如下:试样受拉后整体伸长并颈缩、颈缩位置界面开裂、SS和HSLA均在颈缩处断裂,但界面结合条件不同又具有不同的断裂现象。例如,图6分别为相同制备工艺下不同复合板界面的断口形貌图。图6(a)为不含Ni复合板拉伸试样断口,断口左右两侧结合界面处出现较短的界面开裂裂纹;图6(b)为含Ni复合板拉伸试样断口,结合界面开裂裂纹较长,对断裂试样进行拼接,发现HSLA层拼接后SS层仍存在较宽的距离,表明HSLA与SS发生不同步断裂。两种复合板拉伸试样结合界面开裂的缝隙均呈“纺锤形”,且HSLA层颈缩明显。

(a) 界面无Ni (b) 界面含Ni

图6拉伸断口形貌

Fig.6Fractographoftensilespecimens

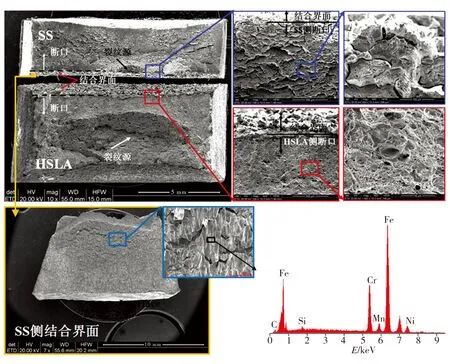

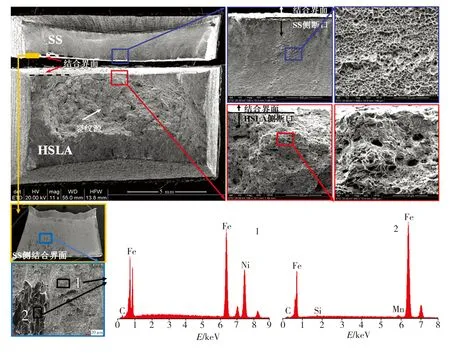

下面将着重从拉伸试样的拉伸断口及界面开裂断口两个方面进行SEM及EDS分析,从而获得拉伸断裂的细节内容。图7为复合板拉伸断口及开裂界面断口的形貌及能谱图,其中图7(a)为界面不含Ni的复合板拉伸断口及界面断口,图7(b)为含Ni的复合板拉伸断口与界面断口。从图7(a)中可以较清楚地看出,HSLA与SS断口存在各自的起裂源,且两者的结合界面处颈缩不同,表明两者发生不同步颈缩与断裂,其中HSLA表面较粗糙,存在较多大而深的韧窝,为典型的韧性断裂,而SS虽然断口表面有一定的粗糙度,但经过放大观察,可以看出,整个断口表面晶粒形状明显,含大量变形带,呈现沿晶断裂与解理断裂。从图7(a)SS侧的结合界面的断裂表面形貌中可以清楚观察到,结合界面布满了大量的微裂纹及晶粒,整个断面呈解理断裂与沿晶断裂,通过EDS分析发现,这主要是由于复合板在复合中发生C、Cr等元素的扩散,使结合界面的SS侧增碳明显,从而在SS晶界析出了大量脆性的铬的碳化物,造成晶内贫铬,最终导致断裂发生。从图7(b)拉伸断口表面可以看出,HSLA有自身的裂纹源,但SS裂纹源不明显;HSLA断口粗糙,含大量深而大的韧窝,呈典型韧性断裂,SS断口较平坦,经放大发现断面为较浅的韧窝形貌,呈韧性断裂,断口靠近结合界面处也为较浅的韧窝,表明靠近界面的SS侧未发生增碳现象,从而未出现沿晶断裂或解理断裂形貌。从图7(b)SS侧开裂界面断口形貌可以看出,断面包含两种形貌,一种是灰白色平坦区域,另一种是断续弥散分布的深灰色大颗粒状区域,经EDS分析发现,灰白色区域为Ni箔区域,而深灰色大颗粒状为HSLA区域,因此,综合断面的EDS分析,该结合界面的断裂位置在偏HSLA侧的Ni箔内的可能性较大,但也不排除在偏SS侧的Ni箔内,这还需要进一步分析研究。

通过对结合界面是否含Ni时的界面微观组织、元素扩散、界面抗剪强度、拉伸性能以及断口形貌对比,可以发现:结合界面处加入Ni箔可以有效地在热轧中控制界面处元素扩散程度,避免了在拉伸时不锈钢层发生脆断的现象,有利于不锈钢层的耐腐蚀性能的提高,但对结合界面的综合强度存在一定的影响,尤其是拉伸时,由于Ni箔为软相,结合界面容易沿Ni箔产生开裂,且开裂程度要远大于不含Ni箔的复合板拉伸时的开裂。不过就复合板的综合性能而言,在保证其拉伸性能、界面抗剪强度的前提下,加入Ni箔有效防止了碳元素的扩散,阻止了界面不锈钢侧脆性化合物的析出。Ni箔的加入虽然是一种有效的手段,但仍需要继续寻找更合适的方法来提高其综合性能。

(a) 无Ni时拉伸断口与开裂界面形貌

(b) 含Ni时拉伸断口与开裂界面形貌

3 结论

(1)在保证复合坯结合表面清洁度、真空度以及压下量等因素的前提下,结合界面处发生一定的元素扩散,且不同元素的扩散距离不同。当界面处不含Ni时,由于C元素的扩散,在靠近界面的基层侧形成贫碳的铁素体带,而不锈钢侧形成增碳的碳化物析出带;当界面含Ni时,对C元素的扩散有一定的抑制作用。

(2)不锈钢复合板拉伸断裂首先从结合界面处发生曲折状开裂,随后SS层与HSLA层断裂,界面不含Ni的复合板拉伸试样断口的不锈钢侧存在因晶界碳化物析出而形成脆断;结合界面含Ni的复合板拉伸断口的不锈钢侧为韧性断裂,但加入Ni后,拉伸时结合界面开裂裂纹较长。

[1] Li L,Yin F X,Nagai K.Progress of laminated materials and clad steels production[J].Materials Science Forum,2011,675-677:439-447.

[2] 孙浩,王克鲁.不锈钢复合板生产方法和制备技术的探讨[J].上海金属,2005,27(1):50-54.

[3] 程挺宇.不锈钢/碳钢热轧复合工艺及性能[J].上海金属,2009,31(1):48-50,58.

[4] 张心金,李龙,刘会云,等.中间夹层在金属复合板制造过程中的应用[J].轧钢,2013,30(6):45-49.

[5] Murayama Junichiro,Komizo Yuichi.Titanium-clad steel and a method for the manufacture thereof:US4839242[P].1989-06-13.

[6] 谢广明,骆宗安,王光磊,等.真空轧制不锈钢复合板的组织和性能[J].东北大学学报:自然科学版,2011,32(10):1398-1401.

[7] 祖国胤,于九明,温景林.中间夹层材料和保护气体对不锈钢-碳钢复合效果的影响[J].钢铁研究学报,2005,17(1):55-58,71.

[8] 金贺荣,杨旭坤,宜亚丽.316L-Q345R不锈钢复合板性能评价[J].材料工程,2016,44(8):104-110.

[9] Kendall K.Processing and properties of interfaces in layered materials [J].Materials Science and Technology,1998,14(6):504-509.

[10] 福田隆,齊藤康信.圧延によるクラッド鋼製造技術[J].塑性と加工(日本塑性加工学会誌),2003,44(512):916-921.

[11] Pozuelo M,Carreo F,Cepeda-Jiménez C M,et al.Effect of hot rolling on bonding characteristics and impact behavior of a laminated composite material based on UHCS-1.35 Pct C [J].Metallurgical and Materials Transactions A,2008,39(3):666-671.

[12] 李炎,祝要民,周旭峰,等.316L/16MnR热轧复合板界面组织结构的研究[J].金属学报,1995,31(12):537-542.

[责任编辑沈冬冬]

Studyoninterfacialmorphologiesandtensilefractureofhot-rolledstainlesssteelcladplates

ZhangXinjin,ZhuZhichao,LiuHuiyun

(Tianjin R & D Center, China First Heavy Industries, Tianjin 300457, China)

The interfacial microstructure and tensile fracture characteristics of hot-rolled stainless steel clad plates were analyzed by means of SEM, EDS, EPMA and so on. The results show that the diffusion of different elements with different diffuse distances exists around the interface, which leads to the formation of the special banded structure. The tensile fracture of clad plates without Ni interface is intergranular fracture and the ductile fracture occurs for the clad plates bearing Ni interface. Although the shear strength of Ni-bearing interface decreases compared with Ni-free interface, it is still much larger than 210 MPa required by the national standard. The tensile fracture process was captured by the camera, and it is found that the zigzag shape crack forms at the interface and then the fracture of base and clad layers occurs at different time points.

stainless steel clad plate;vacuum hot rolling;interfacial microstructure;element diffusion;tensile fracture;fracture morphology

TG142

A

1674-3644(2017)06-0408-07

2017-08-04

国家高技术研究发展计划(863计划)资助项目(2013AA031302).

张心金(1984-), 男, 中国第一重型机械股份公司天津研发中心工程师. E-mail: 88xjbb@163.com

10.3969/j.issn.1674-3644.2017.06.002