非黏结柔性立管疲劳损伤特性分析

2017-12-11宋磊建沈志平

任 铁,宋磊建,沈志平,周 佳

(1. 上海交通大学 海洋工程国家重点实验室,上海 200240; 2. 中国船舶与海洋工程设计研究院,上海 200011)

非黏结柔性立管疲劳损伤特性分析

任 铁1, 2,宋磊建2,沈志平2,周 佳2

(1. 上海交通大学 海洋工程国家重点实验室,上海 200240; 2. 中国船舶与海洋工程设计研究院,上海 200011)

对柔性立管的疲劳损伤特性进行分析,探究抗拉层与抗压层的疲劳特性,并分析弯曲加强器的存在与否对柔性立管疲劳损伤的影响。研究表明:柔性立管最内层抗拉层上的疲劳损伤最大,从内到外,抗拉层的疲劳损伤依次减小;抗压层受到的疲劳损伤远小于抗拉层的疲劳损伤;弯曲加强器的存在可以减小立管的疲劳损伤,并改变抗拉层疲劳危险点的位置。

柔性立管;疲劳损伤;抗拉层;抗压层;弯曲加强器

海洋立管是连接浮体与海底井口的关键设备,通常分为钢质立管和柔性立管两种,前者由金属材料制成,后者由金属和聚合物复合而成。典型的钢质立管为钢制悬链线立管,虽然造价便宜,但触底区域弯曲刚度大,在波浪载荷作用下极易发生屈曲和疲劳问题,且安装和维护成本较高。而柔性立管弯曲柔性好,可以在保证轴向抗拉能力的同时,承受较大的弯曲变形,通过变形来抵御外界载荷[1],同时刚度低可避免涡激振动产生的疲劳破坏,且安装维护成本低、可回收反复利用。因此,现有海洋立管,特别是在动态立管的应用中,约85%为柔性立管。我国柔性立管的研究和应用起步较晚,目前流花11-1和陆丰13-1油田中已开始逐步应用。

柔性立管是由多种结构层组成的复杂结构,从内到外通常包括:骨架层、内护套层、抗压层、抗拉层、耐磨层和外护套层。抗拉层和抗压层为螺旋布局的结构层,螺旋布局的空间几何形状、复杂的材料组成以及接触滑移的影响使得柔性立管截面力学性能分析和疲劳计算变得格外困难。Zhang等[2]介绍了柔性立管抗拉铠装层在海洋环境载荷下的疲劳寿命、塌陷以及轴向压缩的计算方法,并对抗压铠装层自锁结构的有限元疲劳分析方法进行了说明;Clayton等[3]单独分析了立管的每一层,研究中约束柔性立管螺旋钢带在其局部坐标系下的转动,不过其采用的摩擦和接触分析仅在一些假设条件下成立;Kraincanic等[4]对柔性立管单根螺旋钢带的滑移行为进行了研究,在研究过程中假设内压在立管变形过程中保持不变,忽略立管的变形而引起的内压变化,动态摩擦系数和静态摩擦系数相同,同时忽略了单根螺旋钢带的弯曲和扭转刚度;Bahtui等[5]在其研究中,通过有限元软件ABAQUS对非黏合柔性立管进行了详尽的数值模拟,通过设置接触面的方式模拟了柔性立管上下层以及螺旋钢带之间的接触,通过显式动态分析进行计算,得到的结果与解析解吻合良好,但是由于庞大的节点和单元数目使得计算极为耗时;姜豪[6]提出一个新的非黏结柔性立管简化模型,在考虑摩擦和接触等非线性特性,以及骨架层和抗压层的沿轴向的弹性模量的条件下,运用梁单元和壳单元简化了建模。实验研究的拉伸、扭转、弯曲刚度结果与新建简化模型计算结果的对比分析,验证了所建简化模型的可靠性;赵林等[7]通过查阅API系列规范及相关文献,总结了海洋立管结构特点及实际运营中所受循环荷载效应,通过对海洋立管进行疲劳分析、疲劳试验、疲劳试验失效检测及验收标准等方面的分析探讨,最终形成一套验证海洋柔性立管性能及其可靠性的系统方法;唐猛[8]对基于全尺寸疲劳试验的海洋柔性立管的安全可靠性进行了研究。

柔性立管结构复杂、设计和分析难度大,目前,柔性立管的生产和设计仅限于国外的少数公司,如Well Stream,Technip以及NKT等。国内针对柔性立管的研究和应用起步比较晚,柔性立管相关的设计分析技术、理论研究和制造技术比较落后。当前,国家南海油气开发大战略正在不断深入,同时国际石油价格不断下跌也迫切要求降低油气开采成本。在此大背景下,柔性立管的国产化可大幅降低其自身价格,再加上柔性立管安装和维护成本低的优势,柔性立管正越来越多的受到国内关注,我国也迫切需要掌握柔性立管的设计分析技术。

以某一柔性立管为例,应用有限元软件BFLEX对该柔性立管进行疲劳分析,研究柔性立管抗拉层和抗压层的疲劳特性以及弯曲加强器对立管疲劳损伤的影响,从而为我国南海油气资源开发中柔性立管的应用提供技术储备。

1 柔性立管计算模型及疲劳载荷工况

1.1柔性立管截面组成

文中的柔性立管为非黏结性立管,由18层结构物组成。其中,骨架层、抗压层各一层,抗拉层为4层。同时包含一个绝热层以保证立管管内的温度。表1给出了各结构层的基本参数,其中抗拉层(Tenslayer-1)为最内层抗拉层,而抗拉层(Tenslayer-4)为最外层抗拉层。表2给出了各结构层的材料性质。

表1 柔性立管各结构层基本参数Tab. 1 Basic properties of each structure layer (mm)

(续表)

表2 立管各结构层的材料性质Tab. 2 Material properties of each layer

1.2弯曲加强器参数

实际的海洋油气开发中,在柔性立管与海洋平台连接点处,即立管的顶端,通常安装有弯曲加强器,从而减小顶部平台运动引起的弯曲载荷对立管顶端的结构损伤和疲劳损伤。表3给出了弯曲加强器的几何尺寸值。

表3 弯曲加强器的几何尺寸Tab. 3 Geometry of bending stiffener (m)

弯曲加强器通常由材料聚氨酯(PU)制造,其弹性杨氏模量通常取为68.5 MPa,在室温为23℃时,其应—应变值如图1所示。

图1 弯曲加强器应力—应变曲线Fig. 1 Stress-strain curve of bending stiffener

1.3疲劳载荷工况

柔性立管的疲劳损伤主要包括:波致疲劳损伤和涡激振动引起的疲劳损伤。由平台运动以及波流力引起的波致疲劳损伤是立管疲劳损伤的主要来源。对柔性立管的波致疲劳损伤而言,立管顶端与平台的连接点通常为疲劳危险点。在顶部平台运动及波流载荷作用下,立管承受的轴向张力、弯矩是影响立管疲劳主要的载荷。表4给出了用于计算立管顶端局部疲劳损伤的疲劳载荷工况,共14个工况,包括最大张力、最大/最小的角位移以及循环次数,其中角位移表示了立管承受的弯曲载荷。

表4 立管顶端局部疲劳分析载荷工况Tab. 4 Load matrix for fatigue analysis of the upend of the riser

1.4S-N曲线

在分析立管的疲劳损伤时,选取使得S-N曲线参数如表5所示[9]。

表5 S-N曲线参数Tab. 5 Parameter of the S-N curve

2 柔性立管疲劳分析有限元模型

采用有限元软件BFLEX建立带有弯曲加强器的柔性立管局部有限元模型,将表4中的疲劳载荷工况施加到此有限元模型上,从而获得立管的疲劳损伤。有限元软件BFLEX为挪威MARINTEK的SINTEF开发的一款专门用于柔性立管局部力学特性分析和疲劳分析的有限元软件,该软件可计算柔性立管各结构层的应力/应变、位移及疲劳损伤[10]。

图2为带有弯曲加强器的柔性立管有限元模型示意图。其中,立管模型的长度为15 m,弯曲加强器的长度为7 m。立管两端的边界条件为自由支持,弯曲加强器的左端与立管模型的左端刚性连接,而弯曲加强器的右端自由。立管与弯曲加强器均采用Pipe52单元进行建模,单元长度均为0.05 m,立管与弯曲加强器之间的接触作用采用Cont130单元进行模拟。需要指出的是,从图1中可以看出,弯曲加强器的材料聚氨酯为非线性材料。计算时为考虑弯曲加强器材料非线性性能的影响,在利用软件BFLEX建立弯曲加强器的有限元模型时,将弯曲加强器的材料定义为非线性材料,根据图1输入应力—应变关系曲线,并在计算时打开非线性开关。

在计算表4给出的每组疲劳载荷工况作用下立管的疲劳损伤时,角位移施加在立管模型的左端,张力载荷施加在立管模型的右端。如图2所示。对于每组工况,最大角位移与最小角位移之间包含40个载荷步。

图2 带有弯曲加强器的柔性立管有限元模型示意Fig. 2 Sketch of FEM model for the flexible riser with bending stiffener

3 结果分析与讨论

3.1抗拉层疲劳分析结果

图3给出了表4中的疲劳工况14作用下立管4层抗拉层的疲劳损伤沿立管轴向的分布云图。

图3 疲劳工况14作用下立管四层抗拉层的疲劳损伤沿立管轴向分布云图Fig. 3 Distribution of fatigue along the riser's axis for 4 tensile armour layers in fatigue load case 14

从图中可以看出,4层抗拉层的疲劳损伤主要发生在距立管顶端4.5~6 m之间。由于弯曲加强器的长度为7 m,因此立管抗拉层疲劳的最大点位于弯曲加强器的内部、靠近弯曲加强器底部的位置处,而不是在立管的最顶端。因此,对于带有弯曲加强器的柔性立管,虽然立管顶端,即与船体连接处的弯曲载荷最大,但是其疲劳损伤不是最大的。

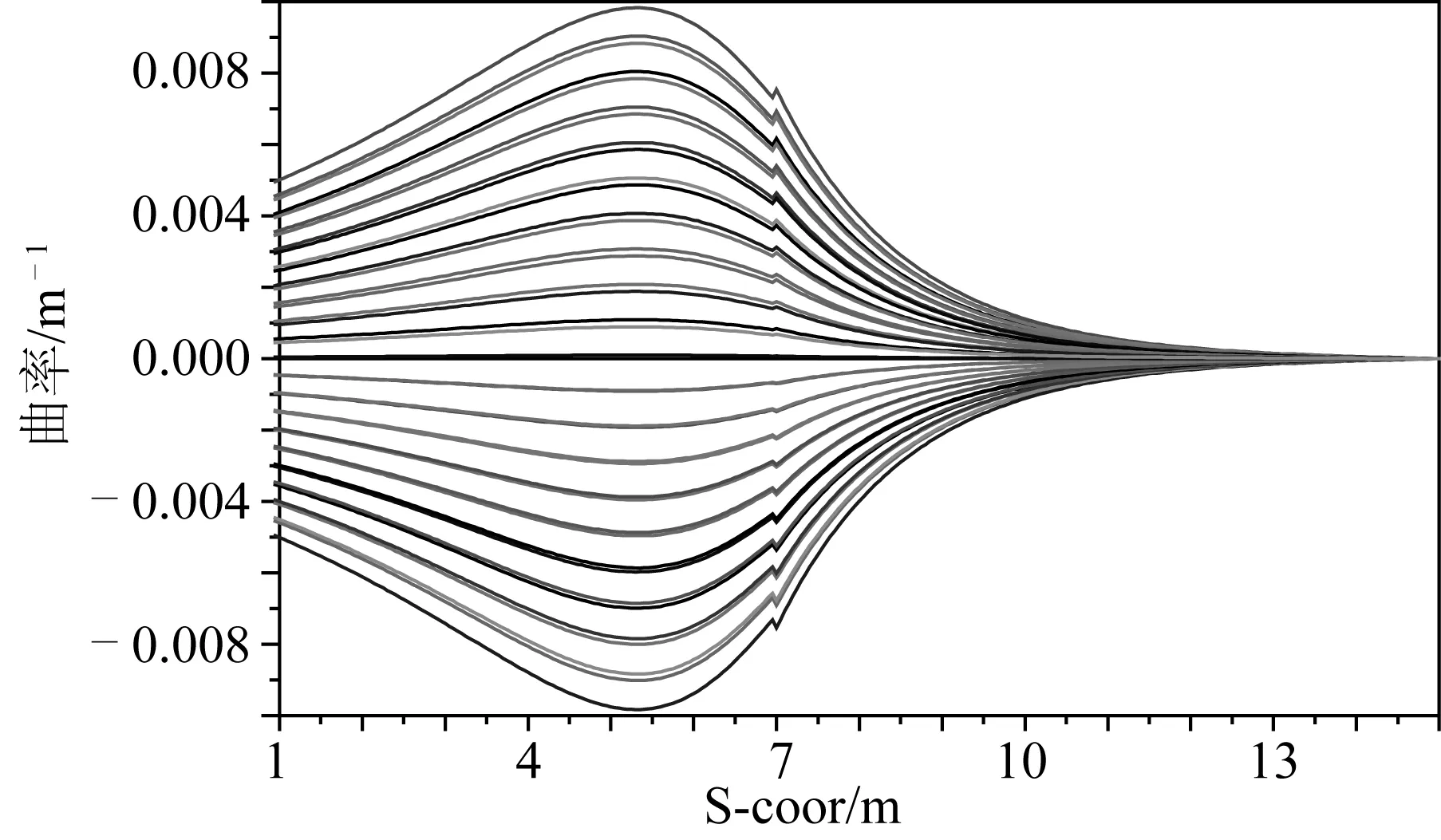

图4为所有载荷步下,弯曲曲率沿立管轴向的分布图。从图中可以看出,在立管4.5~6 m之间,立管弯曲曲率的变化幅值是最大的,这与立管各层抗拉层的疲劳损伤在立管轴向上的分布趋势是一致的。立管弯曲曲率与疲劳之间的对应关系表明了本计算模型的设置是合理的,计算结果可信。

图4 各载荷步下弯曲曲率沿立管轴向的分布Fig. 4 Distribution of curvature along the riser's axis at each load step

表6给出了各疲劳载荷工况下立管各抗拉层的疲劳危险点处的疲劳损伤以及总的疲劳损伤。

表6 立管4层抗拉层疲劳危险点处的疲劳损伤Tab. 6 Fatigue damage of the four tensile armour layers at the fatigue’s dangerous point

表6显示:从内到外,4层抗拉层总的疲劳损伤分别为9.94×10-4、1.05×10-4、4.95×10-6和1.71×10-8;由内到外,各抗拉层的疲劳损伤依次减小,最内层抗拉层的疲劳损伤最大,最外层抗拉层的疲劳损伤最小。这是因为抗拉铠装层为螺旋结构,在弯曲载荷的作用下,抗拉铠装层会产生滑移的趋势,从而产生层间摩擦力,由于内压的作用,最内层抗拉层受到的层间摩擦力最大,而最外层抗拉层受到的层间摩擦力最小。在轴向张力、弯曲载荷以及层间摩擦力作用下,螺旋铠装层的应力可分解为沿螺旋方向的环向应力、径向应力以及垂直螺旋方向和径向的切向应力。对于钢制立管,其环向应力垂直于立管的轴向方向,为弯曲载荷引起的,弯曲半径越大,环向应力越大。而对于螺旋结构的抗拉铠装层,轴向张力、弯曲载荷以及摩擦力对环向应力均有贡献,且轴向张力对环向应力的贡献大于弯曲载荷。对于抗拉铠装层,由轴向张力和弯曲载荷引起的三个应力分量基本相同,而最内层抗拉层受到的层间摩擦力最大,因此由层间摩擦力导致的应力也最大,从而使得最内层抗拉层的疲劳损伤最大。上述结论表明:在对柔性立管进行疲劳分析时,通常只需关注立管最内层抗拉层的疲劳损伤值。

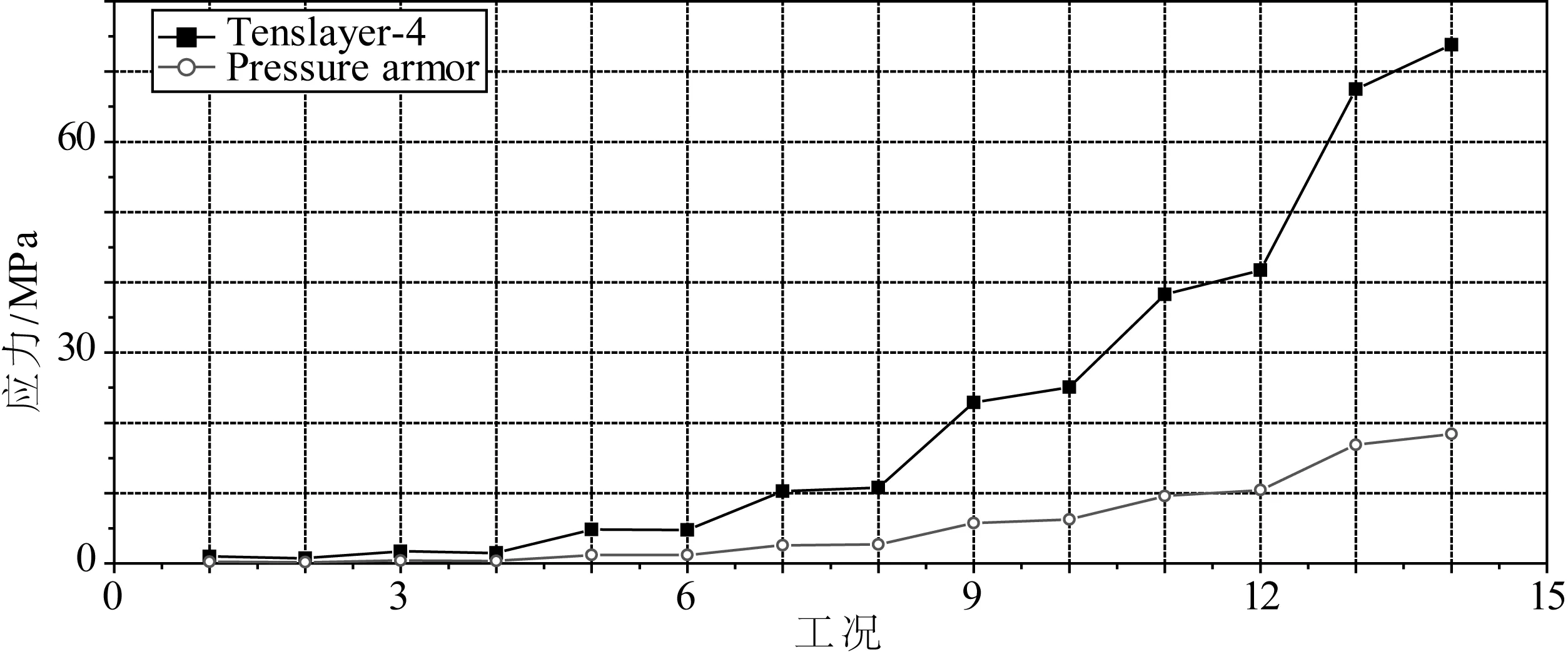

3.2抗压层与抗拉层疲劳损伤对比分析

图5为各疲劳工况下立管最外层抗拉层及抗压层的疲劳应力幅值。从图中可以看出,在同一疲劳工况下,抗压层的疲劳应力幅值远小于立管最外层抗拉层的应力幅值,这表明在同样的疲劳工况下,抗压层所承受的疲劳损伤远小于立管最外层抗拉层的疲劳损伤。结合3.1节的结论可知,在分析柔性立管的疲劳损伤时,通常只需要关注立管最内层抗拉层的疲劳损伤。

图5 各疲劳工况下立管最外层抗拉层及抗压层的疲劳应力幅值Fig. 5 Fatigue stress range of the outermost tensile armour and pressure armour in different fatigue load cases

3.3弯曲加强器对立管疲劳损伤的影响

为了研究弯曲加强器的存在对柔性立管疲劳损伤造成的影响,在BFLEX中建立不带弯曲加强器的柔性立管模型,并将表4中的疲劳工况14施加在模型上,计算柔性立管各抗拉层的疲劳损伤。

表7给出了疲劳工况14作用下有无弯曲加强器时立管各抗拉层的疲劳损伤。从表7可以看出,柔性立管在有无弯曲加强器时,最内层抗拉层上的疲劳损伤都是最大的,且由内到外,抗拉层上的疲劳损伤都是减小的。但是,在没有弯曲加强器的情况下,立管各抗拉层的疲劳损伤远大于有弯曲加强器下的疲劳损伤。

图6给出了有无弯曲加强器存在下柔性立管最内层抗拉层的疲劳损伤沿立管轴向的分布云图。从图6可以看出,在没有弯曲加强器存在的情况下,立管抗拉层疲劳损伤最大值点发生在立管的最顶端,也就是与船体的连接处,沿着立管的轴向向下,疲劳损伤迅速减小。这与有弯曲加强器存在的情况下立管疲劳损伤的分布是不同的。

图6 有无弯曲加强器时立管最内层抗拉层的疲劳损伤分布云图Fig. 6 Distribution of the fatigue for the innermost tensile armour layer with/without bending stiffener

4 结 语

利用有限元软件BFLEX对柔性立管的疲劳损伤特性进行了分析,探究了立管抗拉层与抗压层的疲劳特性,同时分析了弯曲加强器的存在与否对柔性立管疲劳损伤的影响,得到如下结论:

1) 柔性立管最内层抗拉层上的疲劳损伤最大,且从内到外,抗拉层上的疲劳损伤依次减小,最内层抗拉层上的疲劳寿命决定着整条立管的疲劳寿命;

2) 同样的疲劳载荷工况下,抗压层受到的疲劳损伤远小于抗拉层的疲劳损伤,在分析柔性立管的疲劳寿命时,可忽略对抗压层疲劳寿命的分析;

3) 弯曲加强器的存在可以减小立管疲劳损伤,增加立管的疲劳寿命;

4) 弯曲加强器的存在会转移立管疲劳危险点的位置,从顶端悬挂点转移至靠近弯曲加强器末端,从而防止立管的顶端发生疲劳损伤集中,避免立管与船体的连接点发生疲劳破坏。

[1] 陈希恰. 深海柔性立管结构力学特性分析[D]. 上海: 上海交通大学, 2014. (CHEN Xiqia. Analysis of the mechanical property for deepsea flexible riser[D]. Shanghai: Shanghai Jiaotong University, 2014. (in Chinese))

[2] ZHANG Y, CHEN B, QIU L, et al. State of the art analytical tools improve optimization of unbonded flexible pipes for deepwater environments[C]//Proceedings of the Offshore Technology Conference. 2003.

[3] CLAYDON P, COOK G, BROWN P A, et al. A theoretical approach to prediction of service life of unbonded flexible pipes under dynamic loading conditions[J]. Marine Structures, 1992, 5(5):399-429.

[4] KRAINCANIC I, KEBADZE E. Slip initiation and progression in helical armouring layers of unbonded flexible pipes and its effect on pipe bending behavior[J]. Journal of Strain Analysis for Engineering Design, 2001, 36(3):265-275.

[5] BAHTUI A, BAHAI H, ALFANO G. A finite element analysis for unbonded flexible risers under torsion[J]. Journal of Offshore Mechanics amp; Arctic Engineering, 2008, 130(4):169-173.

[6] 姜豪, 杨和振, 刘昊. 深海非粘结柔性立管简化模型数值分析及实验研究[J].中国舰船研究, 2013,8(1): 64-72. (JIANG Hao, YANG Hezhen, LIU Hao. Experimental and numerical analysis of a new simplified model for the deepwater unbonded flexible risers[J]. Chinese Journal of Ship Research, 2013,8(1): 64-72. (in Chinese))

[7] 赵林, 段文静. 海洋柔性立管疲劳试验及其失效检测探究[J]. 海洋技术学报, 2016, 35(3): 109-114. (ZHAO Lin, DUAN Wenjing. Research on the fatigue test and detection method for marine flexible risers[J]. Journal of Ocean Technology, 2016, 35(3):109-114. (in Chinese))

[8] 唐猛. 基于全尺寸疲劳试验的海洋柔性立管安全可靠性研究[D]. 青岛: 中国海洋大学, 2014. (TANG Meng. Safety reliability research based on full-scale fatigue test of marine flexible riser[D]. Qingdao: Ocean University of China, 2014. (in Chinese))

[9] API SPEC 17J, Specification for unbonded flexible pipe[S]. Washington D C: API Publishing Services, 2008.

Analysis of the fatigue characteristics of unbonded flexible riser

REN Tie1, 2, SONG Leijian2, SHEN Zhiping2, ZHOU Jia2

(1. State Key Lab of Ocean Engineering, Shanghai Jiao Tong University, Shanghai 200240, China; 2. Marine Design amp; Research Institute of China, Shanghai 200011,China)

In this study, the fatigue characteristics of a flexible riser were analyzed; the fatigue characteristics of tensile armor layer and pressure armor layer were studied and the effects of the bending stiffener on the fatigue damage of flexible riser were also investigated. The results show that the fatigue damage of the innermost tensile armor layer is the largest, and the fatigue damage reduces from inside layer to outside layer. Besides, the fatigue damage of the pressure armor layer is far less than that of the tensile armor layer. The existence of bending stiffener can decrease the riser fatigue damage and change the position of the fatigue’s dangerous point.

flexible riser; fatigue analysis; tensile armor layer; pressure armor layer; bending stiffener

1005-9865(2017)06-0101-08

P751

A

10.16483/j.issn.1005-9865.2017.06.012

2016-12-31

工业和信息化部高技术船舶科研项目“深海半潜式生产平台总体设计关键技术研究”

任 铁(1985-),男,硕士研究生,主要从事深水立管、平台总体和结构设计的研究。

宋磊建(1987-)。E-mail: songleijian@163.com