冷凝器用铝合金复合高频焊管焊缝泄露原因分析及控制

2017-12-11曹国富姜荣生曹丽珠

曹国富,姜荣生,曹丽珠

(上海萨新热传输材料有限公司 ,江苏 东台224000)

冷凝器用铝合金复合高频焊管焊缝泄露原因分析及控制

曹国富,姜荣生,曹丽珠

(上海萨新热传输材料有限公司 ,江苏 东台224000)

为了进一步降低冷凝器用铝合金复合管的泄漏率,采用金相试验对冷凝器用铝合金复合高频焊管焊缝气孔泄漏、显微裂纹泄漏和氧化物夹杂泄漏3种形式进行了分析,并从生产角度对焊缝泄露的原因进行了论证。研究结果表明,铝管坯纵切面不规整、导向环啃食成型开口圆管筒内侧边缘及焊接工艺参数控制不当等是冷凝器集流管焊缝泄漏的主要原因。针对以上泄露原因,提出了铝带纵剪分条优化工艺、导向环优化设计和焊接工艺参数优化等解决方案。实践证明,解决方案显著降低了冷凝器集流管焊缝泄漏率。

冷凝器集流管;焊缝泄漏;铝合金复合高频焊管;金相分析

冷凝器是一种可以将气态物质凝结成液态的设备,广泛应用于汽车空调、家用空调等领域,它由集流管和翅片两部分构成。将冷凝器用铝合金复合高频焊管(以下简称冷凝器集流管)的泄露率控制为零,一直是铝带供应商、铝焊管生产者和冷凝器制造者各方努力的目标,但是仍有关于冷凝器集流管泄漏的报道出现。本研究试图从冷凝器集流管生产者的角度来分析导致冷凝器集流管泄漏的原因,并提出解决方案,以期进一步降低冷凝器集流管的泄漏率。

1 冷凝器集流管焊缝泄漏形态

1.1 冷凝器集流管简介

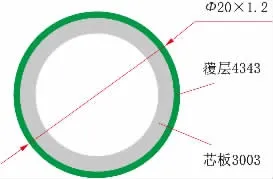

常用冷凝器集流管的规格为Φ20 mm×(1.2~1.5)mm,是 H14状态的 AA4343/AA3003铝合金复合板带经高频焊接而成,覆层是AA4343,复合率 10%±1.5%,基板为 AA3003;并且要求AA4343覆层在管外,以便后道工序的钎焊。Φ20 mm×1.2 mm冷凝器集流管结构如图1所示,H14状态的AA4343/AA3003铝合金复合板带的化学成分和力学性能分别见表1和表2。

图1 Φ20 mm×1.2 mm铝合金复合管示意图

表1 AA4343/AA3003铝合金的化学成分 %

表2 H14状态的AA4343/AA3003铝合金板带的力学性能

1.2 冷凝器集流管焊缝泄漏形态

统计数据显示,冷凝器集流管的泄漏点99.8%集中在焊缝区域,焊缝泄漏主要有气孔泄漏、显微裂纹泄漏和夹杂泄漏3种表现形态。

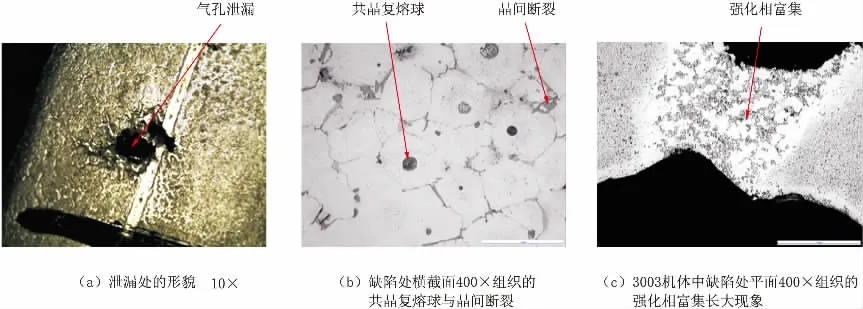

1.2.1 气孔泄漏

气孔泄漏指当试验压力尚未达到规定值时焊缝区域出现的泄漏,其低倍形貌如图2(a)所示。在图2(b)所示的400倍显微组织中可见晶粒边界局部变宽,在3个晶粒的交界处有复熔共晶三角形且部分晶间断裂,晶粒内有复熔共晶球;在图2(c)所示3003基体中,强化相呈现明显富集长大现象。这些复熔共晶三角形、复熔共晶球和强化相富集长大均会导致焊缝组织疏松,在高压作用下易发生泄漏。

图2 集流管气孔泄漏处的金相形貌

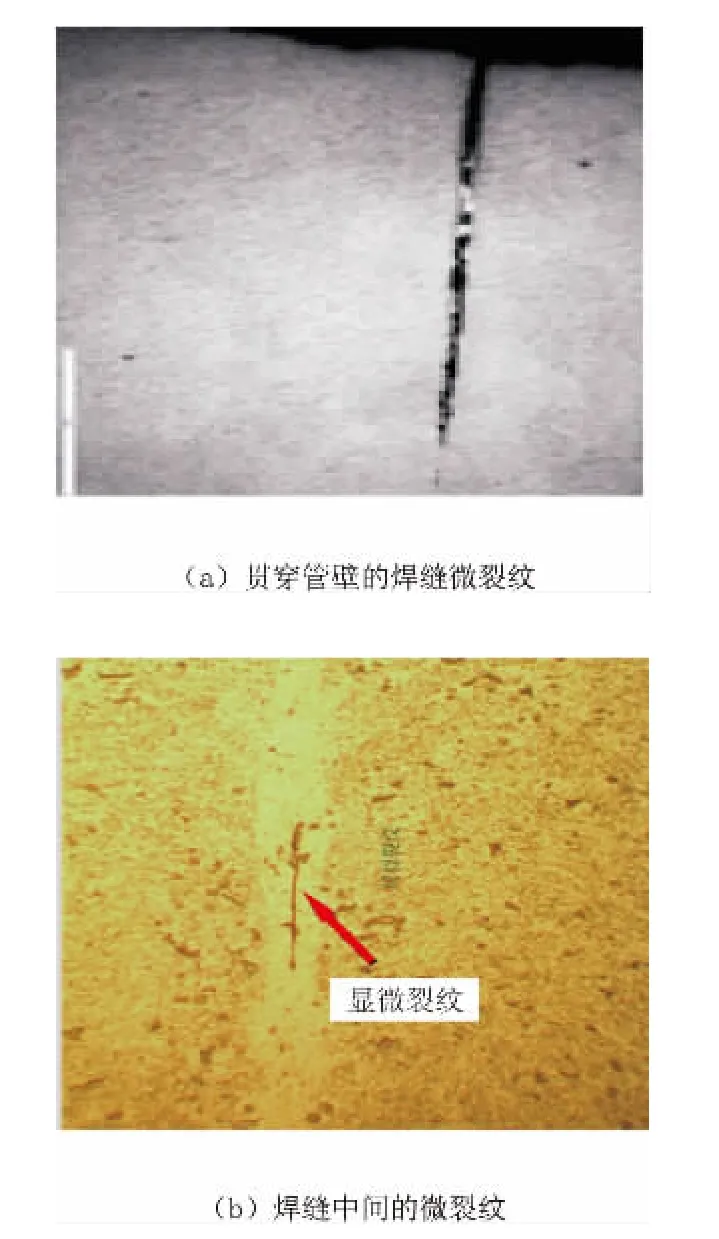

1.2.2 显微裂纹泄漏

观察冷凝器集流管焊缝的显微组织可以发现,其裂纹分为贯穿性微裂纹和局部微裂纹两大类,如图3所示。这两类显微裂纹都具有较强隐蔽性,通常在服役前均能通过水压试验进行判别。前者在服役不久后焊缝部位将发生泄漏,后者是长期服役后局部微裂纹在应力作用下起裂扩展所致。

图3 焊缝横截面显微裂纹形貌 400×

1.2.3 夹杂泄漏

夹杂泄漏是指在冷凝器集流管的焊缝中,存在与铝合金组织不相干的金属氧化物或非金属氧化物,如Al2O3、SiO2等,如图4所示。以Al2O3为例,由于氧化铝密度(3.85 g/cm3)比4343或3003铝合金密度(2.6~2.8 g/cm3)大许多,在焊接过程中,若挤压力偏小则Al2O3挤排不彻底,会残留在焊缝中形成夹杂。这些夹杂物既破坏了焊缝组织的连贯性,同时又成为起裂源与泄漏隐患。

图4 3003基体焊缝中的夹杂物

由此可见,无论冷凝器集流管焊缝泄漏的形态如何,其成因大多与焊管生产工艺中的焊接工艺参数、轧辊孔型、操作调整及铝带剪切缺陷等密不可分。

2 冷凝器集流管焊缝泄漏原因

2.1 纵剪铝管坯切面不规整

根据对铝管坯边缘纵切面低倍金相形貌分析可知,管坯边缘对接呈现3种基本匹配形态,且会形成不同焊缝品质。

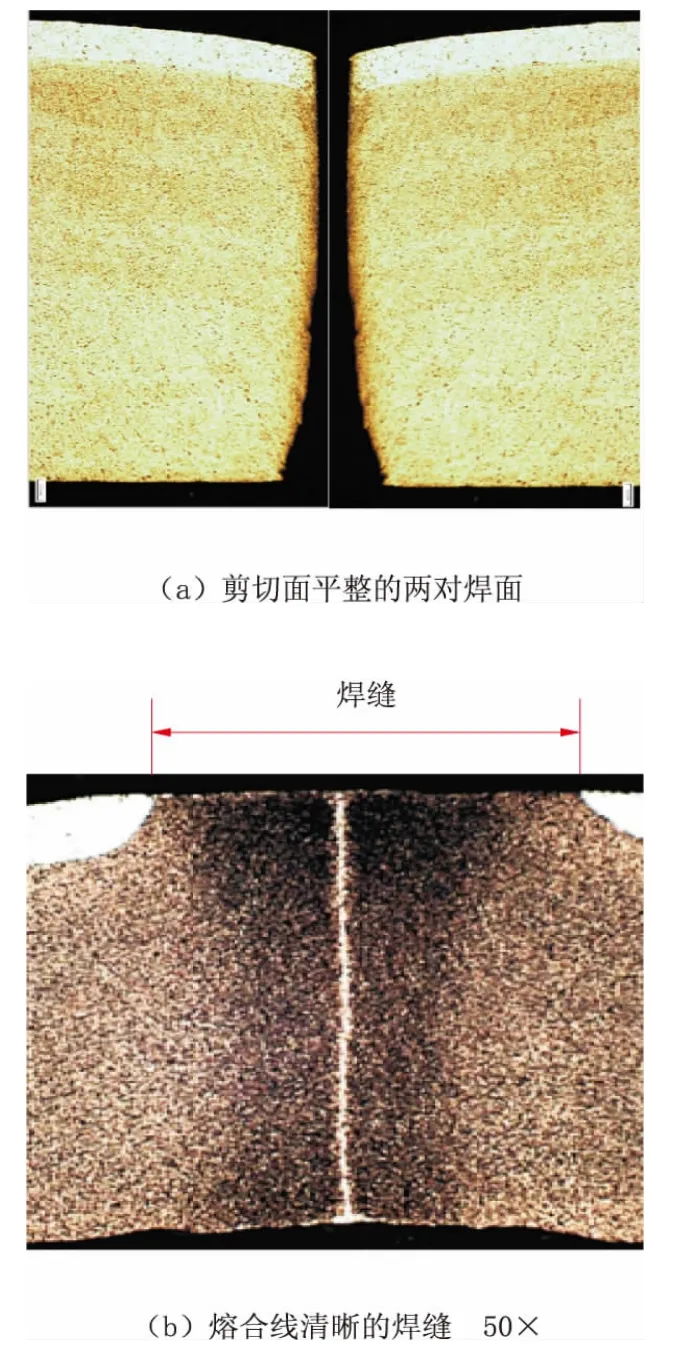

(1)管坯两边缘切面规整。如图5所示,由这种管坯成型的待焊圆管筒,容易实现管坯两边缘的平行对接与焊接,焊接热影响区对称,熔合线粗细均匀、笔直清晰。这种焊缝强度最高,缺陷最少,通常不会发生泄漏。

图5 剪切面平整的两边缘对接状态与焊缝形貌

(2)管坯边缘一面规整一面不规整。边缘不规整的切面呈现“撕裂”状,如图6所示,由这种一面规整一面不规整的对焊面形成的焊缝,内侧易形成显微裂纹。这是因为在焊接压力、焊接热量和焊接速度等焊接要素相同的条件下,与边缘规整的两对焊面比较,“撕裂”处受到的挤压力相对较小,容易形成局部显微裂纹。

卷制成形过程中,当“撕裂”口卷制在管外壁(反向卷制)时,焊缝外侧易出现显微裂纹;当“撕裂”口卷制在管内壁(正向卷制)时,则焊缝内侧易生成显微裂纹。

图6 剪切面一边规整一边不规整的两对焊面与焊缝内侧显微裂纹形貌

集流管焊缝存在显微裂纹时,在随后的钎焊过程和服役过程中,将不断受到温度交变应力和高频震动作用,其焊缝中的显微裂纹会逐步扩展成为小孔洞,然后小孔洞聚集连接发展成为宏观裂口,最终导致泄漏。

(3)管坯两边缘均呈“撕裂”状,如图7所示,与这种管坯相对应的焊缝熔合线模糊不清。 “撕裂”状管坯两侧边缘各对应点(见图8)在高频电流集肤效应和邻近效应共同作用下所形成的电流密度差异较大,由此根据式(1)焦耳—楞次定律可以得到管坯边缘各点的焊接温度。

且 QA≠Qa≠QB≠Qb≠…。

其中, QA、Qa、 QB、 Qb和 IA、 Ia、IB、Ib分别表示管坯两侧边缘各点的焊接热量和感应电流强度;t表示时间。这样由式(1)可以知道焊缝内各点焊接温度混乱,高低不等。当选择固相焊接制度时,焊缝局部存在冷焊与微裂纹风险;当选择熔融焊接制度时,焊缝局部存在过烧与氧化物夹杂的几率;当选择固熔焊接制度时,则冷焊、显微裂纹风险和过烧、氧化物夹杂的几率共存,这些均是焊缝潜在起裂源与泄漏诱因。

图7 剪切面两边都不规整的对焊面与焊缝形貌

图8 切面不规整的对焊面在高频电流邻近效应作用下各点对应的温度示意

2.2 未针对铝管坯特点设计成型轧辊用导向环

高频铝焊管成型,无论是设计理念还是设计方法,尚没有专门针对铝焊管成型的轧辊孔型。以导向环倒角为例,仍旧沿用钢管成型用导向环的倒角角度

式中:b—导向环厚度;

B—铝管坯宽度;

ΔB1—成型余量。

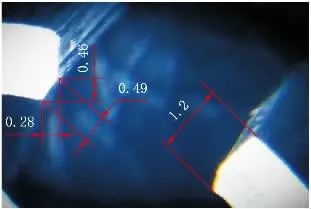

但与钢质管坯相比,铝管坯较软,如基板AA3003、状态H14的铝管坯,其屈服强度仅是SPCC(一般用冷轧碳钢薄板及钢带)钢管坯的64.1%,硬度仅是33.3%,所以对铝管坯而言,倘若成型不充分,或发生回弹,则钢质导向环便会挤溃铝质成型管筒内边缘。图9所示为被导向环挤溃的成型铝管坯的低倍形貌。由这种“缺内角”管筒形成的焊缝,其内侧会因材料缺失导致该部位不受或受到很小挤压力作用,极易产生微裂纹,甚至宏观裂纹,亦为图6(b)所示缺陷的重要成因。

图9 内角被导向环啃食掉的成型圆管筒

2.3 焊接工艺参数控制不当

2.3.1 焊接温度

铝合金由固态转变为液态时没有明显颜色变化,不利于操作者判断焊接温度及对输入热量的把控,同时又更多担心发生冷焊,故常常因焊接温度过高而不被察觉,导致过烧,甚至烧穿。在图2(b)和图2(c)中,不论是共晶复熔球的出现,还是晶间断裂,或者是强化相富集长大,这些均是铝合金过烧的基本特征。说明这种泄漏是焊接过程中局部温升过高引起铝管坯边缘熔化,并在随后冷却结晶过程中形成疏松的、具有铸造组织的结果,该疏松的焊缝在高压液体作用下局部易发生渗(泄)漏。

2.3.2 焊接挤压力

对于焊接挤压力要辩证地理解,一方面,焊接挤压力过大,易将达到焊接温度的铝合金全部挤出,反而形成冷焊;另一方面,若焊接挤压力过小,则不仅形成共同晶体的数量少,焊缝强度低,而且也不利于挤出管坯边缘的氧化物。

此外基于Al和O具有很强的亲和力,当铝管坯被纵剪后,其纵切面在常温下就会被氧化,生成厚度0.1~0.2 μm的Al2O3薄膜,高温焊接时氧化作用更加剧烈。氧化铝熔点高达2 050℃,大约是AA3003基板的3倍,若挤压力偏小,氧化铝不能被挤出焊缝,继而形成夹杂、未融合等焊接缺陷。

2.3.3 焊接开口角

焊接开口角影响焊缝泄漏的机理是,在高频电流邻近效应作用下,管坯边缘被加热到620~650℃(3000系列)时,边缘部分金属处于熔融状态,物理形状部分失去规整,受热范围急剧增宽,在开口角较小的情况下,管坯前端两侧的熔融金属容易 “流淌”在一起,形成液体过梁以及焊合点前移,如图10所示。高频电流在过梁处密度骤然增大,致使液体过梁处的熔融铝合金局部发生气化,这种状态下仅需小小挤压力就能实现管坯两边缘的焊接,同时产生强烈的火花喷溅。此刻,若出现某种偶然因素,如管坯打滑则导致焊速突然降低,那么过梁处熔融铝合金温度便会急剧升高和大面积气化,继而使得形成焊缝的铝合金过烧,甚至出现气孔。反过来,如果适当增大开口角,就能减短液体过梁长度,即使速度出现波动,焊缝过烧的风险也不会那么高。

图10 液体过梁长度、焊接制度与开口角的关系

因此,控制焊接开口角的实质是控制实际焊合点的位置和液体过梁的长度,进而控制焊接温度。适合高频焊接铝合金管的开口角在5°~8°为宜,这对于将实际焊合点控制在挤压辊中心连线附近、预防过烧、稳定焊接较为有利。

2.3.4 焊接速度

高频焊接的一个重要特点是高速动态焊接,目前为止,高频焊接铝管有案可稽的焊接速度是200 m/min。焊管在高速移动状态下实现焊接,对焊管机组稳定性、焊接电源稳定性、材料尺寸精度与性能稳定性、阻抗器位置稳定性、冷却液稳定性、挤压力稳定性、轧辊精度等要求较高,任何一个因素的微小变化均会对焊缝质量造成不利影响。因为在某一焊接速度下,焊接电流和挤压力等在该时段内是定值,并且认为此时的焊接热量和挤压力与焊接速度恰好匹配,既没有过烧,也没有冷焊,焊缝质量优良,不会发生泄漏。若焊接速度发生波动,则焊缝不是过烧便是冷焊。因此,衡量焊接速度的首要标准不是快与慢,而是稳定。另外,在现有高频焊接工况下,焊接速度越高,熔融金属与空气接触时间越短,表层氧化越浅,形成各种氧化物夹杂的几率越低,焊缝质量越好,这对铝合金焊缝来说尤为重要。因为裸露在空气中的高温待焊铝合金边缘特别容易氧化生成Al2O3、SiO2等氧化物,若这些氧化物没有被完全挤出焊缝,就会形成泄漏的诱因—夹杂。

2.3.5 焊管操作调整

仅以纵向轧制力调整为例,当纵向轧制力施加不当时,变形铝管坯的运行不是左右晃动、上下波动,就是前后顿挫、忽快忽慢,这将导致焊接过程不稳定,产生包括焊缝泄漏在内的诸多缺陷。

3 预防冷凝器集流管焊缝泄漏的解决方案

3.1 优化铝带纵剪分条工艺

以提高分条铝带纵切面 “切痕深度”和降低被 “撕裂深度”(如图11所示)为工艺要求,达成管坯横截面规整的工艺目标。

图11 切痕深度、撕裂深度与切面规整的关系

3.1.1 “切痕深度”工艺要求

从图11所反映的铝带纵切面低倍金相形貌看,管坯纵切面由“切痕深度”和“撕裂深度”两部分构成,且切痕深浅与管坯横截面边缘规整存在较强的正相关关系,“切痕深度”愈深,管坯横截面边缘越规整,焊缝融合线愈清晰,显微裂纹和夹杂愈少,焊缝泄漏的可能性较低。因此,必须重视铝管坯“切痕深度”指标,确保“切痕深度”不少于铝管坯厚度的2/3,并且通过修订企业内部《铝合金带验收技术标准》予以固化。

3.1.2 减小纵剪分条刀侧间隙

按式(3)确定分条刀侧间隙,能最大限度减小“撕裂深度”。

式中:t—铝带厚度。

3.1.3 增加分条刀修磨次数

增加分条刀修磨次数目的是提高圆盘剪刀片的锋利程度,增大切入深度,减小撕裂层,从而获得边缘规整的铝管坯。另外,圆盘剪刀片的锋利程度还直接影响铝管坯边缘的减薄率。根据对管坯横截面边缘的低倍形貌测量发现,当“切痕深度”低于1/2铝管坯厚度时,圆盘剪刀便不锋利,管坯横截面边缘厚度明显变薄;当“切痕深度”少于2/5铝管坯厚度时,管坯横截面边缘厚度的减薄率高达10%以上。如果这种减薄仅在管坯一侧发生,就会导致待焊管坯两边缘焊接温度不相等。管坯边缘焊接温度表达式为

式中:I—焊接电流,A;

R—管坯电阻,Ω;

A—金属物理系数;

F—焊接断面面积,mm2;

L—焊接区长度,mm;

v—焊接速度,mm/s。

显然,在焊接断面面积F不等的情况下,薄的一边温度更高,而这使高频焊接工艺无所适从,焊缝品质难以保障。

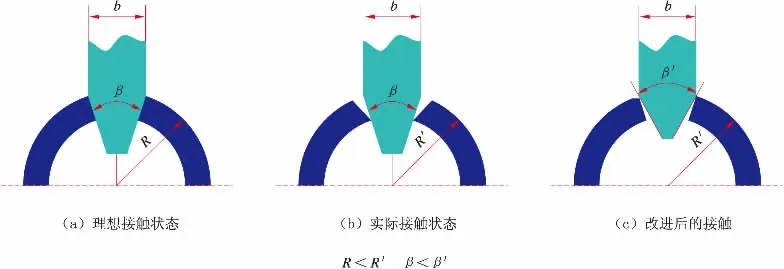

3.2 优化铝管成型轧辊用导向环的设计

使用导向环的目的是强化成型管坯归圆,换句话说,导向环与管坯边缘的接触虽不可避免,但可通过增大导向环倒角β′的方法确保成型管坯纵切面不被破坏。图12(b)显示,未改进前的导向环,因管坯回弹(R′>R)致使管坯内边缘与导向环接触,质地较软的铝管坯内边缘很容易被钢质导向环“啃食”掉,产生图9所示的缺角缺陷;而导向环倒角增大后,尽管存在管坯回弹(图12(c)),但是与导向环接触的管坯部位变成外边缘,而外边缘受轧辊孔型面制约,不会轻易被挤溃,于是规整的铝管坯边缘不会遭到破坏,容易实现高频焊接工艺所要求的管坯两边缘平行对接。

图12 改进前后导向环倒角β和β′与管坏的接触状态

适合铝管成型的导向环倒角角度β′需按式(5)设计,即

同时,还必须探索出一套适合铝合金管坯成型的轧辊孔型设计方法,从根本上提高冷凝器集流管的焊缝品质。

3.3 优化焊接工艺参数

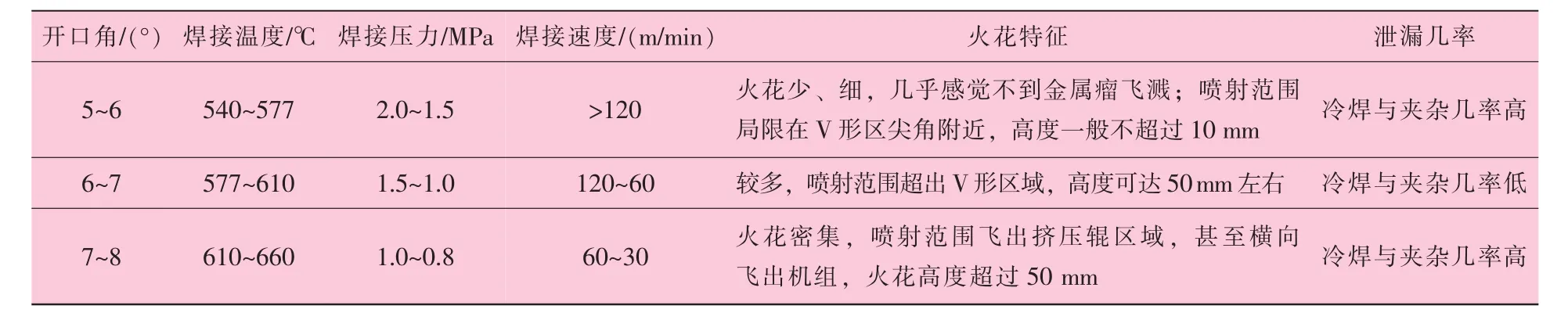

高频焊接工艺参数众多,其中焊接温度、焊接压力、焊接速度和开口角并称为高频铝管焊接工艺四要素,它们对焊缝品质的形成既具有互补作用,同时又相互制约,因此单纯讲某要素大小和优劣对焊缝泄漏的影响并没有实际意义,焊接工艺四要素之间的相互匹配才是关键。如当开口角较大时,要求输入热量(焊接温度)偏高、挤压力偏大、焊速偏低。建议高频焊接冷凝器集流管工艺的四要素按表3进行匹配。

此外,利用线能量指标更能够综合反映焊接

表3 开口角、焊接温度、焊接压力、焊接速度相互匹配与焊缝泄漏的关联度

式中:q—焊接线能量,J/mm;

I—焊接电流,A;

U—焊接电压,V;

v—焊接速度,mm/s。

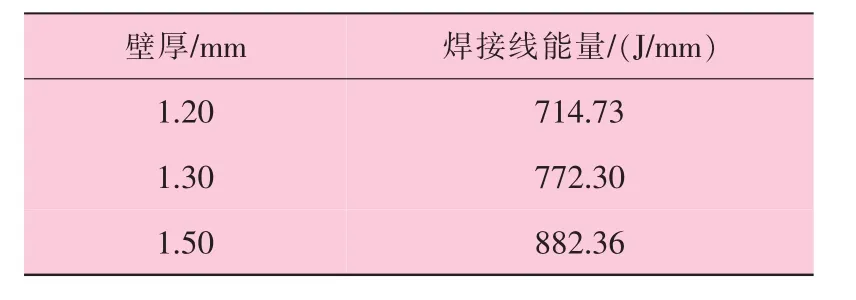

倘若能够精确测定不同规格品种冷凝器集流管的线能量指标值,那么对稳定冷凝器集流管焊缝品质具有精准指导意义。一年多以来,根据表4温度、焊接压力、焊接速度、焊管品种等方面对焊缝品质的影响。焊接线能量表达式为的焊接线能量进行Φ20 mm×(1.2/1.3/1.5 mm)规格H14A、A4343/AA3003冷凝器集流管的生产,焊缝在线涡流探伤通过率从99.48%提高到99.93%,离线探伤不通过率从3.25‰下降到1.17‰,客户投诉率也大幅降低了63.5%。

表4 Φ20 mm规格H14、AA4343/AA3003冷凝器集流管的焊接线能量

3.4 优化焊管调整规范

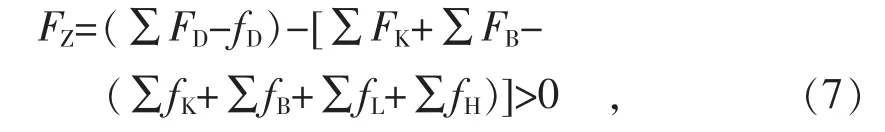

以纵向轧制力调整为例,根据铝焊管生产工艺要求,至少要保证管坯在第一道成型平辊与末道成型平辊之间以及定径与成型之间存在一定纵向张力,确保精成型拉着粗成型跑、定径拉着成型跑,使驱动力与阻力的合力FZ满足

式中:FZ—焊管机组的总张力,N;

∑FK—全部开口孔型平辊对管坯的驱动力,N;

∑FB—全部闭口孔型平辊的对管坯驱动力,N;

∑fK—全部开口孔型平辊对管坯的阻力,N;

∑fB—全部闭口孔型平辊对管坯的阻力,N;

∑fL—全部成型立辊孔型对管坯的阻力,N;

∑FD—全部定径平辊孔型平辊对管坯的驱动力,N;

∑fD—全部定径立辊孔型对管坯的驱动力,N。

这样,管坯运行才能稳定,而管坯运行稳定是焊接稳定的前提,更是预防焊缝泄漏的前提。

4 结 论

(1)A4343/AA3003冷凝器集流管焊缝泄漏的主要形式是气孔泄漏、显微裂纹泄漏和氧化物夹杂泄漏。

(2)导致A4343/AA3003冷凝器集流管焊缝泄漏的主要原因是铝管坯纵切面不规整、导向环啃食成型开口圆管筒内侧边缘以及焊接工艺参数控制不当等。

(3)通过优化铝带纵剪分条工艺、优化导向环设计、优化焊接工艺参数和优化焊管调整规范后,冷凝器集流管焊缝泄漏显著减少。

(4)由于冷凝器集流管焊缝泄漏原因的复杂性,以及基于焊管作业中一些工艺参数现阶段还只能作定性描述的特点,预防冷凝器集流管焊缝泄漏成为一个长久的课题。

致谢:感谢上海萨新热传输材料试验中心和上海萨新(东台)热传输材料实验室同仁提供的帮助。

[1]曹国富,曹笈.高频直缝焊管理论与实践[M].北京:冶金工业出版社,2016.

[2]李青溪.铝管挤压电阻焊工艺及接头结构和性能研究[D].青岛:中国海洋大学,2014.

[3]曹国富.V形区管坯边缘的控制[J].焊管,1993(1):45-47.

[4]韩国明.焊接工艺理论与技术 [M].北京:机械工业出版社,2007.

[5]陈剑波,岳畏畏,李静.铝管替代铜管空调冷凝器传热特性研究[J].制冷学报,2012,33(3)40-44.

[6]王宁,李毅,于九明.汽车热交换器用铝合金复合钎焊带的加工技术[J].汽车工艺与材料,2004(9):37-40.

[7]李惠忠.钢铁金相学与热处理常识[M].北京:冶金工业出版社,1975.

[8]张营.铜铝管自动对焊机的改进及焊接试验研究[D].沈阳:沈阳工业大学,2011.

[9]程琴,曾蓉,何玉怀.6061A冷旋压铝管断裂失效分析[J].金属热处理,2015,40(11):197-201.

[10]周庆勇,付玉彬,宰学荣.铝管蒸发器泄漏原因分析及质量改进[J].材料开发与应用,2008,23(4):72-77.

[11]张希川,左丽娜,刘忠仁,等.Φ20 mm铜铝管焊接电流的稳定性研究[J].焊管,2008,31(4):54-56.

Analysis and Control of Weld Leak Reason of Aluminum Alloy Composite HFW Pipe Used in Condensers

CAO Guofu, JIANG Rongsheng, CAO Lizhu

(Shanghai Saxin Heat Transfer Material Co., Ltd., Dongtai 224000, Jiangsu, China)

In order to reduce the leak-rate of aluminum alloy composite HFW pipe used in condenser,the pore leaking,microfissure leaking and oxide inclusion leaking were analyzed by metallographic test,and weld leaking reason was demonstrated from welded pipe production.According to the research results,the main reasons of weld leaking in collecting pipe of condenser were irregular longitudinal section of aluminium tube blank,inner wall notch caused by guide ring,and improper welding parameter control.For leaking reason,the optimizing solutions of aluminium tape slitting process,guide ring design,welding parameter were proposed.Production practice showed that the solutions reduced the leak-rate of collecting pipe weld observably.

collecting pipe of condenser; weld leaking; aluminum alloy composite HFW pipe; metallographic analysis

TG146.2

A

10.19291/j.cnki.1001-3938.2017.10.008

曹国富(1957—),男,长期从事焊管生产工艺、孔型设计及生产管理工作,发表论文40余篇。

2017-05-22

黄蔚莉