特殊扣钢管的疲劳理论、试验与应用

2017-12-11王春辉李鹏冲

江 勇,王春辉,李鹏冲

(中油管道物资装备有限公司,河北 廊坊065000)

特殊扣钢管的疲劳理论、试验与应用

江 勇,王春辉,李鹏冲

(中油管道物资装备有限公司,河北 廊坊065000)

为了促进特殊扣钢管抗疲劳性能的进一步提升,从特殊扣钢管管体材料的疲劳、螺纹连接的疲劳、螺纹连接的设计等方面进行了研究。分析了循环载荷作用下特殊扣钢管疲劳产生的主要原因;以法国V&M公司和阿根廷Tenaris公司等国外主流抗疲劳特殊扣产品为例,阐述了螺纹设计时摩擦系数、螺距、锥度和应力释放结构对疲劳的影响;介绍了研究特殊扣钢管疲劳问题的试验装置及测取S-N曲线的基本问题,重点讲述了共振型全尺寸疲劳评价试验装置的试验原理。研究结果表明,影响螺纹结构套管疲劳强度的最主要因素是应力集中系数(SCF),螺纹结构往往在公端最后一圈螺纹LET处应力最大,应力集中系数也较大。因此,螺纹结构套管在结构设计上应尽量采用圆滑过渡来降低应力集中系数,母端外侧应考虑抗弯曲机构;可适当降低母端的壁厚、提高螺纹结构的加工精度,在设计上尽量考虑应力释放部分及去除残余应力工艺的使用,从而提高特殊扣钢管的抗疲劳性能。

特殊扣;钢管;疲劳;应力集中;LET;S-N曲线

特殊扣钢管的疲劳问题是一个新兴的研究课题,在石油工业工程中主要体现在以下几个方面的应用:①套管钻井,在定向井或水平井的钻井过程中,由于套管钻井方式具有较低的钻井成本和较短作业时间(减少了起下钻和更换钻头的时间)而广泛应用在垂深较浅的油井中,但套管本身的壁厚较薄,加工扣的扭矩台阶困难,因此设计抵抗拉伸、弯曲、循环载荷的高抗扭矩及抗疲劳特性的特殊扣是一个技术难点;②深海隔水管,管体由于受到风载、洋流的循环载荷及钻井平台的漂移载荷作用而引起振动,因此,在海洋钻井或采油工程中需考虑隔水管连接螺纹的疲劳问题;③钻柱组件,本身受高扭矩循环载荷作用而不得不考虑疲劳问题;④海洋平台桩腿。

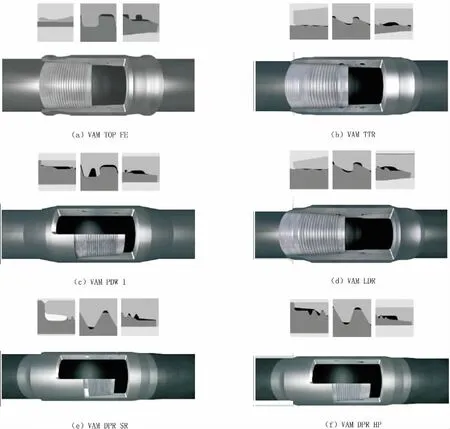

国际上几家规模较大的钢管制造厂家都已设计制造了抗疲劳特性的特殊扣钢管产品,如Tenaris集团公司的Blue Connector和Blue Riser系列产品;V&M公司的VAM TOP FE、VAM TTR、VAM PDW 1、VAM LDR、VAM DPR SR和VAM DPR HP系列产品;日本JFE公司的FOX扣产品;俄罗斯钢管冶金公司TMK的ULTRA-DQX系列特殊扣钢管产品等。

1 特殊扣钢管的疲劳

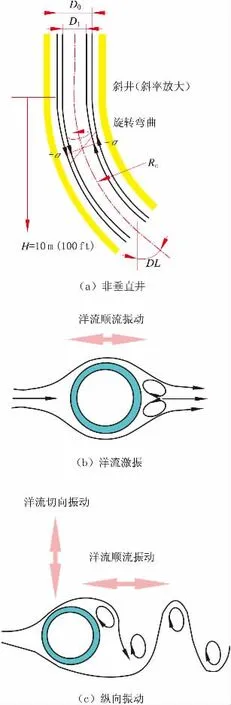

1.1 疲劳理论

疲劳是指材料、零件和构件在循环加载下而未使其达到屈服强度的条件下,在某点或某些点产生局部的永久性损伤,并在一定循环次数后形成裂纹,或使裂纹进一步扩展直到完全断裂的突然失效破坏现象,这种现象一般还具有累积效应。在非垂直井和侧钻井的钻井过程中,对管柱造成最严重的疲劳破坏通常发生在最大狗腿度处,这些地方的曲率半径一般在300~850 m,这一情况在拥有大量丛式井的钻井平台上较为常见。图1所示为非垂直井和海洋平台环境下疲劳载荷的产生情况[1-2]。文献[1]和文献[3]给出了与狗腿度相关的管柱疲劳弯曲应力的经验公式。

有学者统计发现,73%的钻柱失效主要是由疲劳破坏引起的[4-5],螺纹扣典型的疲劳破坏形貌如图2[6-8]所示。

一般来说,不带螺纹连接的钢管管体本身具有一个基础疲劳极限,即材料疲劳,而带螺纹连接的钢管又同时存在着结构疲劳问题,文献[3]认为在特殊扣钢管的疲劳问题上,螺纹连接是管体的薄弱环节,因此其疲劳极限可看作是材料基础疲劳极限的下降。为了同时兼顾特殊扣的密封性问题,文献[9]引入了性能系数Performance factor概念

式中:F—螺纹结构的受力问题(与疲劳有关);

O—螺纹副因公母端锥度差引起的在压力作用下的开口大小(即泄漏的风险);

α—材料系数;

β—结构综合系数。

文献[10]认为齿根处多轴应力分布状态是螺纹连接疲劳问题最关键的因素,文献[3]中也提到了在循环应力作用下,均值应力对疲劳强度的影响。

图1 钢管面临的疲劳载荷环境[1-2]

图2 螺纹扣疲劳破坏典型形貌

1.2 管体材料的疲劳

管体本身的疲劳是一个基础研究问题,最主要影响因素包括抗拉强度、显微组织状态(如锻态、热轧态和调质热处理状态等)、材料晶粒度、残余应力、腐蚀性环境和表面状态等,同时还与钢管本身制造精度和质量(如椭圆度、壁厚不均度等)有关,限于篇幅本研究于此不再赘述。

1.3 螺纹连接的疲劳

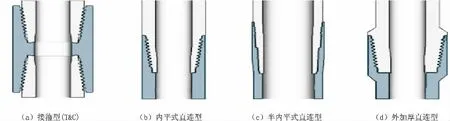

螺纹连接对疲劳问题的影响主要是结构性问题。螺纹连接从整体形式上可分为整体连接型和接箍型(T&C)两大类,如图3所示。其中,整体连接型还包括加厚结构,但除应用在钻杆之外其他应用较少见,如图3(d)螺纹连接型式。

显然,在油气井管柱结构中,整体型连接结构提供了较大外环形空间优势,相对来说外径较小,同时接箍型连接由于在结构型式上比整体连接型多出接箍部分,在抗拉强度方面优势比较明显,但也增加了结构的复杂性,这种结构对疲劳强度的影响尚未有量化研究成果。

大量基础研究[11-14]表明,固定结构型导致的疲劳破坏主要取决于应力集中系数SCF(或SIF),即局部应力应变概念(LSSC效应)[15]。文献[16]认为,T&C型结构对SCF的敏感性比直连型要低,但没有量化结论和论证。文献[3]和文献[17]提出一种观点,认为基于最小曲率半径的SCF理论并不能完全代表钢管螺纹连接的应力状态,其原因未展开阐述。SCF一般来源于有限元模拟而非试验测定的结果,可靠性和精度来源于模拟软件本身和建模方法。

图3 螺纹连接形式

文献[4]指出,单齿螺纹像一个轴上的U形槽一样,具有局部应力剧增效应,如图4所示。文献[15]采用U形槽类比的办法,根据DIN标准螺栓的结构疲劳问题,以在热采环境中热传导作用下396.9 mm(18.625 in)规格N80套管为研究对象,进行了偏梯扣低周疲劳寿命的预测研究,并列出了SCF计算经验公式

式中:t—齿高;

r—过渡圆弧半径。

图4 螺纹的U形槽缺口效应

类比到钢管螺纹中,当t一定时,r越大,SCF则越小。有资料显示,普通标准螺栓螺纹的SCF为4~10,钻杆螺纹的 SCF也在 4以上。1946年Neuber[18]提出了与尺寸相关的缺口系数

式中:ρ—常数,与材质相关。

因此,r越大,Kf也就越大。该缺口系数可看作是螺纹连接结构复杂性的一个侧面。

文献[19]中通过数值模拟方法,得出圆滑的Cone135结构SCF最低,为1.35,而形状尖锐的Sharp Diamond结构SCF最高,达到2.41。更为直观的理解是,通常外观和结构尺寸急剧变化的拐角或尖锐拐角处,往往具有较大的应力集中。所以,在测试材料的疲劳强度时,要求试样具有较大曲率半径和较高的光洁度。另外,在机械结构设计上,尺寸变化处通常采用圆滑过渡。但也有研究表明,光洁度对疲劳性能影响不大,如文献[20]中通过对比钢管外表面光洁度125 RMS和500 RMS条件下的不带扣的整管疲劳试验结果,得出光洁度对疲劳性能的影响并不明显的结论。

对于石油钢管的螺纹结构来说,大量研究资料[4,8-10,16,21-22]均表明,应力集中通常发生在公端最后几圈螺纹处,其中以公端最后一圈螺纹(LET)的SCF最大,对于锥管螺纹来说这是必然的。这一结论在文献[21]中稍有不同,对于直连型结构应力集中发生于最后一圈或者两圈螺纹处,而普通T&C结构则发生在最后一圈不完整螺纹以内。Bertini[1]在研究铝合金钻杆管体匹配钢质母端(Tool Joint)疲劳性能时发现,由于材质引起的刚度差异导致铝合金公端的螺纹消失处成为疲劳敏感处,而不是母端。文献[22]认为,包括LET在内的最后4~6圈螺纹承载了整个连接的90%以上载荷,文献[4]则认为LET承载了全部载荷的47%。

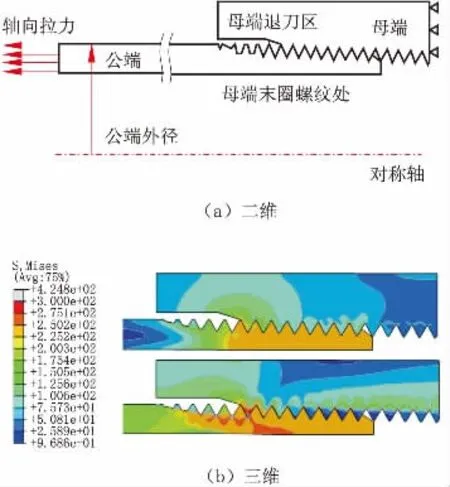

综合来看,上述众多研究主要涵盖数值模拟和实物试验验证两个方面,如图5所示,基本与数值模拟结论一致。比利时Ghent大学为研究钢管螺纹疲劳问题专门开发了有限元模块“ThreadGen”[10], 用来建模和网格化。 图 5(a)所示为典型螺纹承载受力二维数值模拟结果。需要指出的是,对于螺纹连接结构,二维数值模拟与三维模拟结果(图5(b)所示)相当接近。虽然二维模拟不可避免地忽略了螺纹的螺旋结构,但由于螺距占中径一半的比例非常小,在结构上螺纹连接仍可近似看作轴对称,而三维模拟运算量较大,但很多二维模拟研究经常忽略母端退刀槽部分的影响[4]。

图5 螺纹连接承载受力二维和三维模拟结果

在应用方面,文献[15]研究了服役温度低于200℃时,SCF仅仅与螺纹结构尺寸和制造工艺过程有关(说明螺纹加工精度严重影响SCF),当螺纹受螺纹受拉压载荷时,通过三维数值模拟计算得到的SCF分别为3.51和2.73。但明显的是,在此温度下,一般钢铁材料的理化性能变化较小,结构变形也不明显,在螺纹尺寸的变形上可以忽略不计。文献[21]认为,在狗腿度较小情况下,SCF<3是足够的。普通设计的特殊扣产品,应用于套管钻井作业时,通常SCF>2,理想状况是SCF越低越好,Tenaris在177.8 mm (7 in)32#L80特殊通径套管的PJD扣部分试验中,得到的SCF达到了1.0,而加厚直连型扣SCF甚至达到了0.9。试验得出了SCF=1.3时具有95%的工业置信度指标的结论。根据这一试验结果,该文献认为该扣型可在 9.5°/30.48m(9.5°/100ft)的狗腿度和10.2 kN(220 kips)的载荷下作业寿命超过80天。同时该文献认为,SCF还与螺纹连接的密封性有关,这与文献[4]中的结论一致。

2 螺纹连接设计

2.1 母端非螺纹部分

文献[5]指出,通常母端的刚度比较高。根据前述,理想状态下螺纹连接的任一截面处可以看作是轴对称的公母端的双环形接触。根据材料力学[23]理论,环形结构的截面刚度与惯性矩I成正比,I的计算式为

式中:D—环形结构的外径;

d—环形结构的内径。

从公式(4)中可发现,当减小壁厚时,外径减小,惯性矩减小,刚度也就减小。文献[7]也指出外径对疲劳性能的影响:外径越大,SCF越大。文献[10]中认为,在刚度渐变的螺纹副部分公母端惯性矩差

式中:IZ,1—螺纹末端处母端惯性矩;

IZ,2—螺纹末端处公端惯性矩;

IZ,3—LET处母端惯性矩;

IZ,4—LET处公端惯性矩;

L—螺纹末端至LET处沿钢管轴线距离。

由于接箍部分通常有较大的外径和较厚的壁厚,也就具有较大刚度,因此降低应力集中主要有两个途径:①降低母端的刚度;②螺纹处光滑的过渡结构尺寸。图6所示为螺纹母端的抗疲劳设计,有的做法是通过降低母端壁厚来降低刚度,如图6(e)所示。而文献[24-27]则通过在接箍外表面设计应力圆滑过渡或渐进式过渡来实现螺纹部分受载时应力的均匀过渡,如图6(a)、图 6(d)、 图 6(g)和图 6(h)所示。 还有的设计更短的接箍长度或减小退刀槽部分的长度,如图6(f)所示。

图6 螺纹母端的抗疲劳设计

图6所示这些做法使得整体结构的疲劳性能得以提高,并在试验数据中得到了验证[5]。文献[9]对比发现,当接箍壁厚减小2 mm,疲劳性能的提高最为显著。而在文献[28]的小尺寸试验中,将接箍的壁厚减小1 mm,疲劳极限升高20%。但是,减小接箍壁厚的做法可能带来接头抗拉强度和效率的下降。同时试验发现,接箍壁厚减小越多,导致下文所述的表征泄漏风险的开口O值越大,这体现了前文所述Performance factor矛盾的地方。目前这些专利仅仅是概念设计,没有具体的尺寸参数和试验数据做支撑。

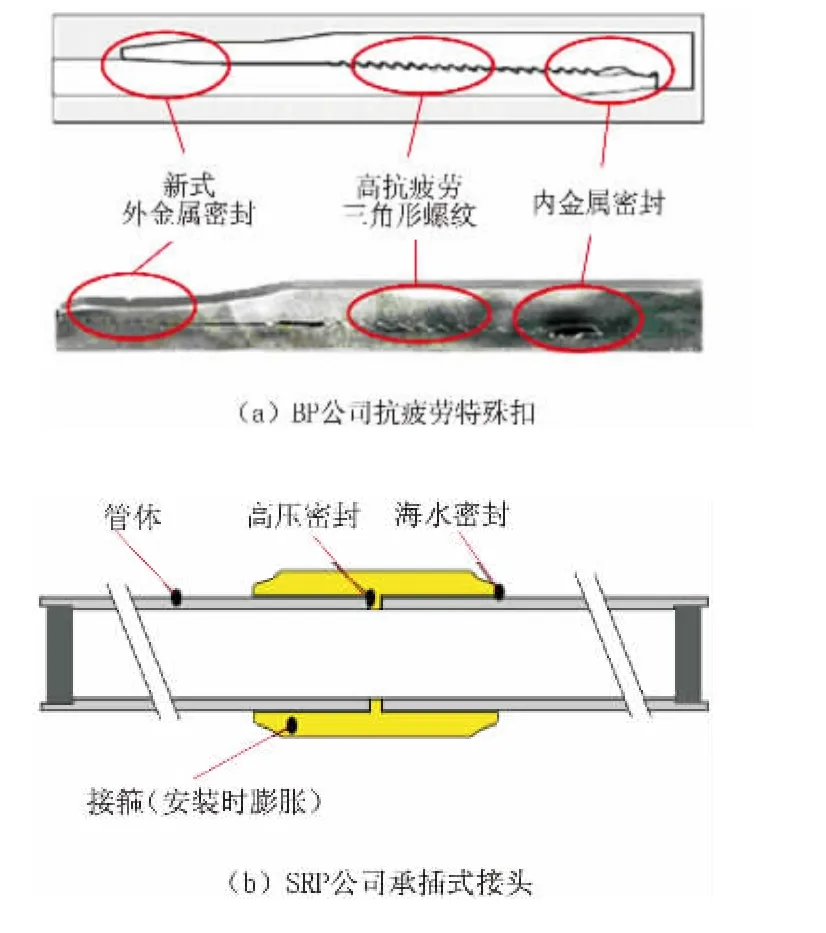

靠近接箍末端部分外表面的渐进式尺寸设计或圆弧过渡来改善应力集中分布的理念在很多实际设计中都有体现[7,29],图7(a)所示为BP公司抗疲劳特殊扣设计。而美国Subsea Riser Products[30]公司在为深水钻井隔水管设计一种承插式接头时也采取了这样的理念,奇特之处在于这种依靠膨胀原理的接头并没有公母端螺纹连接,也就不存在LET问题,如图7(b)所示。该产品的全尺寸疲劳试验也显示了良好的疲劳性能。

图7 抗疲劳特殊扣结构

2.2 螺纹连接结构型式设计

2.2.1 螺纹

对于非直连型螺纹连接,除了应力集中在LET的结论外,结构尺寸对整体连接疲劳性能的影响研究较为少见,文献[10]认为锥角、螺距、螺纹间干涉和公差等问题可以在LET处得到优化设计,从而改善应力分布。在螺纹本身部分,Assanelli的研究[31]表明,通过改变公母端的螺纹锥度,形成较小失配度,可改善应力分布,进而改善疲劳性能。文献[4]认为,在受到拉伸载荷时,螺纹面之间的摩擦系数μ是控制齿面相对滑动的最主要因素,这一点在有限元模拟中已得到验证。同时,在疲劳载荷作用下,这种相对滑动可能会导致磨损疲劳失效。表征螺纹密封性能的开口大小O可看作是公母端螺纹承载面的垂直距离,与无量纲摩擦系数μ有以下经验关系,即当管体综合应力超过屈服强度即S>SL时,O=0.014(S-SL)+0.025,其他 SL=124+169μ。 也就是说,当循环疲劳载荷超过公端材料的拉伸强度之后,螺纹齿面接触处有可能发生磨损疲劳开裂。同时该文献发现,决定齿面位移变化情况的公母端锥度差Δt越大,开口大小O近乎线性越小。根据该结论可知,μ和 Δt是影响前述Performance Factor的关键因素。另外,μ和螺纹脂及螺纹面的表面状况有着复杂的关系,可以通过求取扭矩曲线上升部分(即机紧部分)的斜率来获取,这在文献[7]中有详尽的数据和研究分析。有研究[8]表明,在螺纹面上缠裹尼龙的方法也可改善疲劳寿命,同样也是这个原理,尤其是处于螺纹齿之间未产生滑移,从而未产生泄漏通道,齿面仍保持啮合状态的低应力高周疲劳区,但无研究表明该方法适用于工业应用。

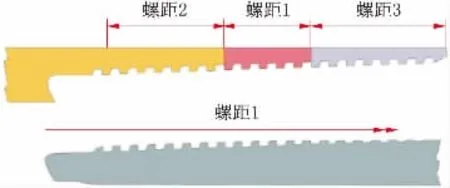

日本的Yamamoto[16,32-34]采用变螺距技术(如图8所示)应用在JFE公司的FOX扣上,也可做到应力的均匀性分布,从而提高连接部位抗疲劳性能和连接强度,显著提高抗粘扣性能。这种变螺距设计主要体现在母端上,公端螺距没有变化,原理是使母端承载更多载荷。遗憾的是,FOX扣并不是以抗疲劳性为卖点,也没有发布实物疲劳评价试验曲线。

图8 变螺距螺纹示意图

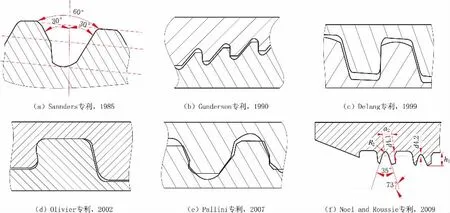

由于在服役条件下,磨损会恶化齿面啮合的公差配合状况,从而一定程度上降低抗疲劳性能,因此螺纹连接齿型设计的改善对抗疲劳性能所带来的效果没有其他途径有效。在齿型设计上,近30多年来有许多专利公布,这些设计的基本原则也包括降低应力集中系数SCF。文献[10]总结了部分与抗疲劳性能相关的设计,例如图9(a)所示的基于圆扣的设计,在齿根部分设计了应力释放结构,公端部分较母端有稍小的锥度角,造成人为螺纹干涉。图9(b)和图 9(c)是基于偏梯扣型设计的具有加强疲劳性能的特殊螺纹,具有0°承载面角和较大的齿根半径,一定程度上加强了密封性能。这种扣型主要应用在海洋隔水管、海洋结构桩腿管、非常规钻井和钻柱上。值得一提的是,图9(d)所示为在偏梯扣型基础上设计的一种负角度的承载面角,这种设计除了降低磨损疲劳失效的可能性外,具有极高的抗过扭矩性能,密封性也较好,缺点是加工难度极大。同时,由于承载面处较大半径的过渡圆角,该结构具有较为优异的抗疲劳性能,这与文献[7]中的设计相仿。图9(e)则是一种不规则的扣型设计,具有S形的承载面和距径向位置可变的承载面角。虽然该设计会带来更为均匀的载荷分布,但由于齿型特殊,对公差设计和生产刀具要求更为严格,且螺距可变,会造成制造、检验和维护成本高,导致适用性变差。同样,图9(f)也是基于偏梯扣型设计的较为复杂的结构,此设计也会导致检验和维护成本升高,该结构在倒数第二圈螺纹和最后一圈螺纹处设计了附加的应力释放结构。

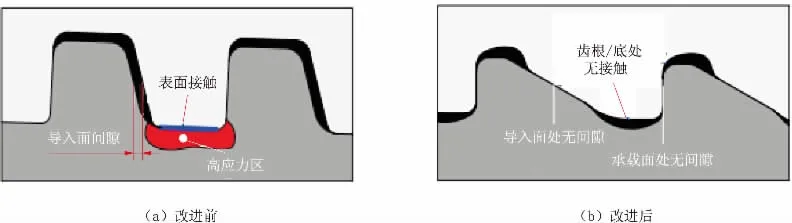

文献[29]通过改善偏梯扣型,去除其具有高应力的公母扣齿底部分的表面接触,将原偏梯扣的导入面改为大直径的圆弧面接触,降低了螺纹牙面的应力集中系数,并消除了原偏梯扣承载面和导入面的间隙,从而提高了密封性,如图10所示。

另外,文献[35]列出了一种双径齿根的糙齿钻铤螺纹结构,齿数下降到TPI=3,同时采用公端应力释放槽及齿根辊压工艺,如图11所示。结果显示,该加强设计的钻铤结构具有相当于API普通钻铤至少9倍的疲劳寿命。

图9 抗疲劳螺纹齿型设计

图10 BP公司改进型隔水管用三角形螺纹

图11 抗疲劳钻铤螺纹设计

2.2.2 密封型式

关于特殊扣密封部分的研究是一个比较普遍的主题,为了加强整体结构的密封性能,通常都要设计密封机构。文献[10]指出金属对金属密封处同时也是磨损疲劳损坏的敏感区域。通过设计光滑过渡的结构尺寸,可以降低刚度,这一点不仅应用在接箍上,也应用在扣本身的密封型式上。最为常见的气密封扣型中,采用金属对金属的密封型式,严格的加工精度(光洁度)要求同样有益于降低局部应力集中,提高疲劳强度。文献[16]也对比总结了锥形对锥形、球形对锥形的密封型式,从其接触压力分布图的对比上看,球形对锥形密封型式具有较好的应力均匀分布性,具有更低的SCF。Yamamoto等人[34]设计了一种三变径的密封型式,也显著地降低了密封部分的应力集中。

2.2.3 扭矩台阶

在一些高温高压井和一些套管钻井的应用中,往往要求套管有较高扭矩,这时的螺纹结构设计通常采用公端对顶的方案或者考虑引入扭矩台阶,公端对顶方案中任一公端的鼻子部分自动互为扭矩台阶。这些扭矩台阶起到传递扭矩能量至密封处以及保持接触应力的作用,并自然降低了接箍外径,提高套管外环形空间,也对前述接箍刚度的降低有益,从而提高疲劳强度,但是文献[16]认为延伸出来的公端鼻子部分则提高了公端刚度。另外需要指出的是,接触应力的上升也会导致粘扣风险显著提高。

2.2.4 应力释放槽

很多实践表明,通过在齿尾设计应力释放槽,释放在尺寸加工过程中产生的残余应力,也降低了该处的应力集中系数SCF[10],从而提高整体连接的疲劳强度。螺纹尾部应力释放部分设计如图12所示,这一设计通常较多地应用在具有较大壁厚的加厚直连型扣中,图12(c)虽然借鉴于螺栓螺纹的设计,也是一种可以具有较好抗疲劳性能的钢管螺纹结构。这一做法已成为机加工工业的普遍做法,连同滚压螺纹关键齿来降低其应力集中一起成为钻铤加工的关键工艺要求[17]。

图12 螺纹尾部应力释放部分

3 国外主流疲劳特殊扣

V&M公司基于VAM TOP扣型设计了加强疲劳性能的VAM TOP FE系列产品,据其产品宣传材料[36]介绍,按照DNV标准B1曲线在全尺寸评价试验下具有SCF≤2,压缩效率最大达到60%,能工作的最大狗腿度达到 30°/30.48 m(30°/100 ft)的特征参数。 类似于图 6(a)的设计, 该扣的形貌如图13所示。其他均为隔水管应用而设计,SCF处于1.0~1.5之间,大多具有1.1的优良性能值,尤其是外加厚直连型结构的PDW 1和DPR扣型SCF较低,用于套管上带接箍的TTR[29]扣型SCF值较低为1.5,这与前述的统计分析结论较为一致。

图13 V&M公司抗疲劳螺纹接箍系列产品

在设计上,VAM TOP FE接箍外表面大圆弧过渡和LDR、TTR接箍外表面渐变坡度过渡设计都极大地降低了应力集中,应力释放设计在直连型DPR扣螺纹公端上体现的较为明显。罕见的是,外加厚直连型PDW 1设计应用于大规格339.7 mm(13.375 in)特殊扣钢管。这些具有良好抗疲劳性能的特殊扣产品,其共同特点是在母端或接箍外侧有一个加强抗疲劳性能的抗弯曲槽设计,其中用于海洋隔水管的TTR、DPR和LDR特殊扣产品都是采用类似于API圆扣的三角形螺纹。

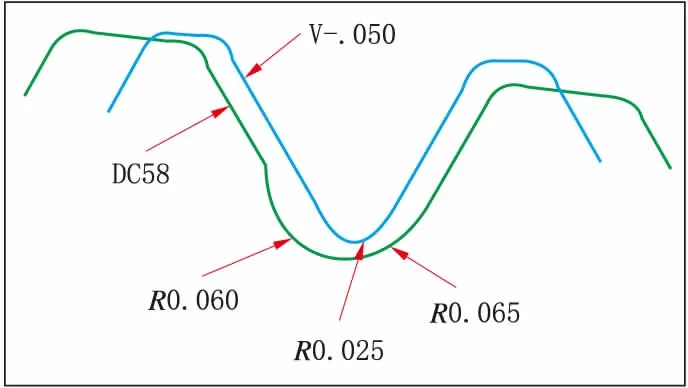

Tenaris公司的抗疲劳典型扣型设计[37]是基于其早期Blue系列,这一系列产品的特点是其抛物线型密封面设计,此设计在加强扣密封性能的同时,改善了抗粘扣性能。其产品主要应用在深水钻采、高温高压井、水平井和定向井、页岩气开发、套管钻井、热采井和地热开发等环境。在Blue扣型的基础上,Tenaris应用了新开发的RArchTM设计,其接箍形式如图14所示,这一设计特色是降低了母端FET(LET)疲劳载荷产生的应力集中。而在螺纹齿面上,则是通过双椭圆弧来降低应力集中,这种双弧结构的原理尚不明朗。

图14 Tenaris公司开发的抗疲劳螺纹形式

BlueDock系列目前是应用于大规格466.7 mm(18.375 in)特殊扣钢管,主要使用在超深水油气钻采中。这一设计是将公母端与管体通过焊接方式连接在一起,该产品由于采用粗牙螺纹而具有快速上扣的特点,同时双台阶保证其压缩效率达到100%,同样也是双弧面齿形螺纹,外加双台阶保证其优良抗疲劳性能。而另外基于偏梯扣型的Tenaris XP Buttress系列产品,增加了扭矩台阶设计,使其具有良好抗扭矩、抗压缩和抗疲劳性能,且能与API标准偏梯扣互换,主要应用在页岩气钻井和套管钻井中,规格范围114.3~339.7 mm(4.5~13.375 in), 狗腿度能达到 20°/30.48 m(20°/100 ft)。

所有这些抗疲劳特殊扣的设计,最终的检验应该以S-N曲线为准,来源于数值模拟结果的SCF可以做为参考。

4 试验装置

4.1 全尺寸试验装置

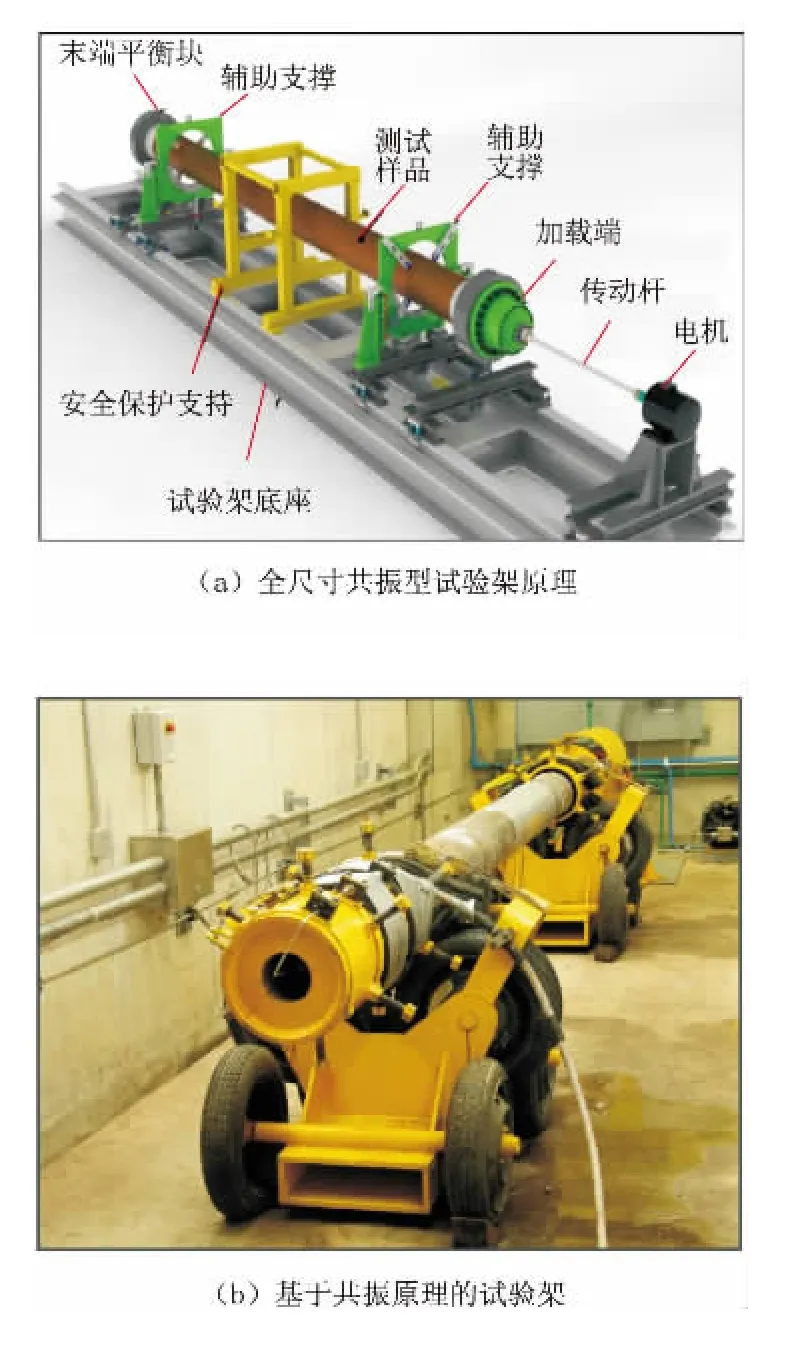

螺纹套管疲劳试验是API 5C5及ISO 13679中未要求的试验,国内研究较为匮乏。目前文献中查到的可用来评价带螺纹套管疲劳强度的主要设备是全尺寸共振型试验架,原理如图15(a)所示。 图15(b)为美国 Stress Engineering Service实验室的基于共振原理的试验台架实物图[3,20-21,29,38]。试验时,测试样品安装在试验台上之后,末端平衡块固定,以接近于样品自然谐振频率激励载荷输入电机,通过传动杆将旋转能量传入加载端。其中,辅助支撑可以沿样品轴向方向移动,样品管内通有带压液体(水),通过检测其泄漏来识别样品的疲劳破坏。

图15 螺纹全尺寸疲劳试验

文献[29,39]和国内哈尔滨工程大学[40]也设计了类似试验架。文献[1]设计了与上图原理相同的试验架,但测试规格较小,适用外径范围130~160 mm,试样长度4 m,测试频率30 Hz,激励电机马达功率5 kW。图16为比利时Ghent大学Soete实验室共振试验架原理及动态加载效果。从图 16(b)可看出,这套试验台架与图15(a)所示原理一致,测试原理与材料疲劳Wholer试验原理相近。这套设备的优点是:①测试频率可调;②可测试的钢管规格比较大。但存在的缺陷是:①不能加载扭矩作为输入载荷;②加载的是压缩载荷,而不是拉伸载荷;③尚不能添加腐蚀环境。

图16 共振试验架原理及动态加载效果

4.2 中等尺寸试验装置

文献[28]给出了四点弯曲型加载的中等尺寸的疲劳试验台架,如图17所示。

图17 螺纹中尺寸疲劳试验台架

这种结构比较实用,测试频率仅有1 Hz,结构比较简单,成本较为低廉,可以自行设计。Steve Tipton[41]基于20世纪90年代的Stewart和Stevenson疲劳试验机原理,设计了一种T-Bird CT试验机,如图18所示。该试验机可以用来测试小规格19~88.9 mm(0.75~3.5 in)连续管的疲劳问题,管内压力最大可以达到103.4 MPa(15 000 psi)。该试验机较之前有重大改进:①通过闭环反馈的传感器控制系统使管内稳压性能得到较大改善;②计算机控制。其他有关连续管疲劳问题的研究[42],也设计有专门测试整管疲劳性能的试验装置,由于连续尺寸规格较小,且不带有螺纹连接,这里不再列出。

图18 连续管疲劳试验机

4.3 小尺寸试验装置

文献[5]和[28]给出了 ESH 100 kN Universal小尺寸疲劳模拟试验机,测试频率15 Hz,如图19所示。该试验机测试原理与Medium Scale一致,都是通过液压头按照一定频率将疲劳载荷加载在三点弯曲的测试结构上,差别在试样尺寸。这里的小尺寸不是指材料疲劳试验所用的试样尺寸。

图19 小尺寸螺纹疲劳试验机

针对图17和图19,由于试验加载载荷受限,所以一般不能应用于大直径和高钢级管材的疲劳试验,因此大多文献中试验对象的钢级较低,例如X52。除了全尺寸的试验外,其他尺寸的试验仅仅只是模拟了疲劳问题,存在着以下瑕疵和缺陷:①小尺寸试样的结构尺寸与带螺纹连接的钢管试样差距较大,并不是简单地等比例缩小,另外,API标准中,由于加工刀具的缘故,螺纹的尺寸与钢管的规格尺寸(尤其是壁厚)之间并无明显等比关系,这在Bertini的研究[1]中有提到;②螺纹本身的尺寸和加工精度不能等比例缩小,导致螺纹接触处应力分布的规律和文中叙述讨论差距太大,且同样大小的疲劳裂纹在不同尺寸的试样中形成、扩展和分布规律不同;③疲劳极限与带有螺纹连接的试样整体尺寸大小的关系未知。因此,并不能简单地用小尺寸试样的疲劳试验来类比甚至替代全尺寸试验,基本上建议采用全尺寸模拟试验来研究特殊扣疲劳问题。

5 S-N曲线

图20 修正的古德曼图及S-N曲线

通常情况下,对平均应力敏感的疲劳极限都满足修正的古德曼图,如图20(a)所示。对于脆性材料则适用于Gerber二次抛物线,而对于一般钢材则近似于直线,该图在设计时往往被采纳。实际中,一般通过离散试验点的Least Square拟合得出曲线,也有的直接采用线性拟合[29,39,41]。由于单个试验点的试验周期较长,且S-N曲线上试验点的离散性太大,试验样品的制备和测试成本都较高,一般认为测取完整S-N曲线是比较困难的。根据DNV CP 203[11]、BS 7608[12]和API RP 7G[13]标准,一般非焊接样品(焊接区域为非目标区域)取用低周疲劳区B1的试验点来测取螺纹连接钢管S-N曲线,从而外推疲劳极限,可达到97.7%的置信度,并且设计曲线与试验曲线有差别。文献[5]指出,BS 7608标准是基于牙型角为60°的螺纹,不再适用于特殊扣,尤其是特殊设计的齿型,并且标准中以200万次作为疲劳寿命来测试疲劳极限时间较长,且根据这个标准所作的疲劳设计偏于保守。大部分实际试验的测试压力比较低,例如按照API 5L标准B级钢管进行的疲劳试验。通常的做法是采用样品管体材料的极限抗拉强度(UTS)的35%作为试验用均值压力(需要强调的是这里说的是抗拉强度而不是屈服强度),而在产品设计中按照5%~20%UTS的区间来作为S-N曲线的均值疲劳载荷,文献[3]认为这种做法具有97.5%的工业置信度。图20(b)对比了几种扣型钢管的实际疲劳曲线。

由于前述的累积效应,这里的S-N曲线也可以看作是疲劳破坏的演变曲线,尤其是处于低周疲劳区的下降部分曲线,文献[5]中针对这个累积效应和演变规律进行了阐述。一般情况下,这里的S-N曲线满足Basquin关系[8]。

Wittenberghe教授在他的博士论文[43]中对特殊扣钢管的疲劳问题做了非常详尽的研究。

6 结 论

(1)影响螺纹结构套管疲劳强度的最主要因素是应力集中系数(SCF),结构设计上应尽量采用圆滑过渡来降低SCF,母端外侧应考虑抗弯曲机构。

(2)螺纹结构往往在公端最后一圈螺纹LET处应力最大,应力集中系数也较大。

(3)降低母端壁厚是降低刚度、提高抗疲劳性能的一个途径。

(4)通过提高螺纹结构的加工精度和光洁度来提高疲劳强度,并在设计上尽量考虑应力释放部分以及去除残余应力工艺的使用。

[1]BERTINI L,SANTUS C,BOULET J,et al.Resonant Bench for Fatigue Testing of Steel Drill Pipe Connections[J].A-IAS,2012.

[2]LIU H B,ZHAO X L.Fatigue of Subsea Pipelines under Combined Actions[C]//Proceedings of the Twenty-third(2013)International Offshore and Polar Engineering.Anchorage,Alaska,USA:[s.n.].2013:147-154.

[3]JORDAN G R,MERLIAHMAD M,GRITTINI S,et al.Fatigue analysis of OCTG premium connections:Theory,laboratory testing and application[C]//Offshore Technology Conference-Asia.2014:1173-1187.

[4]WITTENBERGHE J V,BAETS P D,WAELE W D,et al.Numerical and experimental study of the fatigue of threaded pipe couplings[C]//Contact/surface,2009:163-174.

[5]WITTENBERGHE J V,PAUW J D,BAETS P D,et al.Experimental determination of the fatigue life of modified threaded pipe couplings[J].Procedia Engineering,2010,2(1):1849-1858.

[6]BRAUN M.FATIGUE.Assessment of Threaded Riser Connections[D].Norwegian University of Science and Technology,2014.

[7]JACKY M,SHILLING R B,PAYNE M,et al.Higeaded and Coupled Connectors for Dynamic Riser Application[J].SPE 108708,2007:1-11.

[8]WITTENBERGHE J V,GALLE T,WAELE W D,et al.Experimental analysis of the fatigue life of threaded pipe connections under cyclic bending[C]//Sustainable Construction and Design(SCAD-2012).Ghent University,Laboratory Soete,2012:89-97.

[9]MEERTENS B,BAETS P D,WAELE W D,et al.Fatigue behaviour of threaded couplings-experimental research[J].Occupational Therapy International,2010,22(1):19-27.

[10]WITTENBERGHE J V,BAETS D P,WAELE W D,et al.Design Characteristics that Improve the Fatigue Life of Threaded Pipe Connections[J].Sustainable Construction&Design,2011,2(2):334-341.

[11]DNV-RP-C203:2011,Recommended Practice C203-Fatigue Design of Offshore Steel Structures[S].

[12]BS 7608—1999,Code of Practice for Fatigue Design and Assessment of Steel Structures[S].

[13]API RP 7G:1998,Recommended Practice for Drill Stem Design and Operating Limits[S].

[14]API Specification 7:1998,Specification for Rotary Drill Stem Elements[S].

[15]TEODORIU C,FALCONE G.Fatigue Life Prediction of a Butress Casing Connection Exposed to Large Temperature Variations[C]//Stanford Workshop on Geothermal Reservoir Engineering,2008.

[16]GALLE T,WAELE D,BAETS P D,et al.Influence of Design Features on the Structural Integrity of Threaded Pipe Connections[J].Sustainable Construction&Design,2011,2(2):237-245.

[17]HAN S,KNIGHT M,BRENNAN F P.Fatigue Analysis of Drillstring Threaded Connections[C]//Proceedings of The Thirteenth(2003) International Offshore and Polar Engineering Conference,2003:202-208.

[18]KRISYOFFERSEN B.Improvement Fatigue Performance of Threaded Drillstring Connections by Cold Rolling[D].Fakultet for Ingeniфrvitenskap Og Teknologi,2002.

[19]SEAN E E,TOM H.Improved Rotary-Slip dies help boost drillstring life[J].Drilling Contractor,2000(1):30-31.

[20]DARCIS P P,MARINESGARCIA I,MARQUES E C,et al.Fatigue Performance of Machined Pipe Outer Surface[C]//Proceedings of the Nineteenth(2009) International Offshore and Polar Engineering Conference.2009:534-540.

[21]SANTI N J,CARCAGNO G E,TOSCANO R.Premium and Semi-Premium Connections Design Optimization for Varied Drilling-With-Casing Applications[C]//Offshore Technology Conference,2005:1-10.

[22]XU H L,SHIT H,ZHANG Z,et al.Loading and Contact Stress Analysis on the Thread Teeth in Tubing and Casing Premium Threaded Connection[J].Mathematical Problems in Engineering,2014(1):1-11.

[23]吕英民,陈海量,仇伟德,等.材料力学[M].东营:中国石油大学出版社,2007.

[24]BODINE A G.Sonic well pump tubing string:United States Patent,US2992613[P].1961.

[25]SCHREIER K,JONCTION F.Notamment pour tige de forageFrench Patent:French patent,FR1317815[P].1963.

[26]DELANGE R W,EVANS M E.Threaded and coupled connection for improved fatigue resistance:United States Patent,US 6609735 B1[P].2003.

[27]VERDILLON L.Fatigue-resistant threaded bevelled tubular element:UnitedStatesPatent,US6752436B1[P].2004.

[28]WITTENBERGHE J V,PAUW J D.Fatigue investigation of threaded pipe connections[J].Sustainable Construction&Design,2010,1(1):182-189.

[29]CELLINE S,OLIVIER C,ANTOINE D.OTC-22442-MS:Development And Validation With Testing Of A High Strength Steel Fatigue Resistant Threaded&Coupled PremiumConnectors Product Line For Outer Production Riser And Single Barrier Riser Applications in Deepwater And Ultra Deepwater[C]//Offshore Technology Conference,2011:1-19.

[30]SHIELD J,WIGHTMAN J,PAPPAS J,et al.OTC-24069:Fatigue Testing of Shrink-Fit Couplings for Joining High Strength Steel Riser Pipe[C]//Offshore Technology Conference,2013:1-14.

[31]ASSANELLI A P,XU Q,BENEDETTO F,et al.Numerical/Experimental Analysis of an API 8Round Connection[J].Journal of Energy Resources Technology,1997,119(2):81-88.

[32]YAMAMOTO K I,KOBAYASHI K,MAGUCHI T,et al.Stress analysis of premium threaded connection FOX by finite element method[J].Kawasaki Steel Technical Report,1990(22):41-47.

[33]JFE Steel Corporation.FOX Premium Threaded Connection[EB/OL].[2017-03-22].http://www.docin.com/p-543339042.html

[34]SUGINO M,NAKAMURA K,YAMAGUCJI S,et al.Deve lopment of an innovative high-performance premium threaded connection for OCTG[C]//Offshore Technology Conference.Houston,Texas,USA,OTC20734.2010.

[35]JELLISON M J,CHANDLER R B,MURADOV A,et al.New BHA connection enhances fatigue performance for difficult drilling applications[J].Drilling Contractor,2006:18-20.

[36]Vallourec&Mannesmann.VAM book[EB/OL].[2017-03-22].http://www.vamservices.com/Library/files/VAM%C2%AE%20Book.pdf.

[37]TenarisHydril.Premium Connections Catalogue[EB/OL].[2017-03-22].http://www.tenaris.com/en/ProductsPremium Connections.aspx.

[38]AGGARWAL R K,BHAT S U,MELING T S,et al.Qualification of Enhanced SCR Design Solutions For Improving Fatigue Life At Touch Down Zone[C]//Proceedings of the Sixteenth(2006) International Offshore and Polar Engineering Conference,2006:52-59.

[39]VEIDT M,BEREZOVSKI A.Design and Application of A Drill Pipe Fatigue Test Facility[C]//Proceedings of SIF2004 Structural integrity and fracture,2004:367-373.

[40]FANG X M,YAN Z C,WANG L Q,et al.Experiment and Finite Analysis on ResonantBendingFatigue of Marine Risers[J].The OpenMechanical Engineering Journal,2015(9):205-212.

[41]REICHERT B,NGUYEN T,ROLOVIC R,et al.Advancements in Fatigue Testing and Analysis[C]//Proceedings of SPE/ICoTA Coiled Tubing and Well Intervention Conference and Exhibition,2016:1-11.

[42]FASZOLD J,ROSINE R,SPOERING R.Full-Scale Fatigue TestingWith130KYieldTubing[J].SPE153945,2012.

[43]WITTENBERGHE J V.Experimental Analysis and Modelling of the Fatigue Behaviour of Threaded Pipe Connections[D].Belgium:Ghent University,2011.

Fatigue Theory,Tests and Application of Premium Thread Steel Pipes

JIANG Yong,WANG Chunhui, Li Pengchong

(China Petroleum Pipeline Material and Equipment Co.,Ltd.,Langfang065000,Hebei,China)

In order to promote the further improvement of the anti-fatigue performance of premium thread steel pipe,in this article,the fatigue performance of pipe body material was researched,as well as the fatigue and design of threaded connections.The main reason of fatigue of premium thread steel pipe was analyzed.Take anti-fatigue premium thread products of French V&M company and Argentine Tenaris company for instance,the influence of frictional coefficient,pitch,taper and stress releasing structure on fatigue at design time were expounded,the basic issues of fatigue test machine andS-Ncurve measure were introduced,and the test principles of resonance full-scale test apparatus of fatigue evaluation were focused on.According to the research results,the major factor influencing thread casing fatigue strength was stress concentration factor(SCF) which had a larger value in LET of pin with the maximum stress.Therefore,smooth transition was used to reduceSCFin thread casing structure design,resistance to deflection structure should be considered outside female ends;wall thickness of female ends should be reduced,machining accuracy of thread structure should be improved,stress releasing and residual stress removal should be used to improve the fatigue performance of premium connection of steel pipe.

premium thread; steel pipe; fatigue; stress concentration; LET;S-Ncurve

TE931.2

A

10.19291/j.cnki.1001-3938.2017.10.001

江 勇(1980—),男,湖北蕲春人,工程师,主要从事油井管采购和研究工作。

2017-04-07

黄蔚莉