泥水盾构环流系统管道输送特性

2017-12-11夏毅敏王洋吴遁秦邦江杨端姚菁

夏毅敏,王洋,吴遁,秦邦江,杨端,姚菁

(1. 中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083;

2. 中南大学 机电工程学院,湖南 长沙,410083;3. 中铁十四局隧道工程有限公司,山东 济南,250013;4. 中国铁建重工集团有限公司,湖南 长沙,410100)

泥水盾构环流系统管道输送特性

夏毅敏1,2,王洋1,2,吴遁3,秦邦江4,杨端1,2,姚菁1,2

(1. 中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083;

2. 中南大学 机电工程学院,湖南 长沙,410083;3. 中铁十四局隧道工程有限公司,山东 济南,250013;4. 中国铁建重工集团有限公司,湖南 长沙,410100)

为研究泥水盾构环流系统管道输送特性,根据实际施工情况确定操作参数(管道入口流速vi、石碴粒径d、石碴体积分数φ、浆液黏度µ和密度ρ)的选取范围,采用流体力学软件与离散元软件耦合方法建立管道内石碴运动模型,通过仿真研究5个操作参数对环流系统管道压力损失Δp和石碴群输送速度vs的影响规律。研究结果表明:vi对环流系统管道输送速度影响最大;增大vi与φ给环流系统带来较大的压力损失;增大vi和ρ能够有效提升管道内石碴输送速度;当浆液密度从ρ=1.0 g/cm3增大至1.2,1.4和1.6 g/cm3时,Δp增幅分别为7.0%,17.0%和26.0%,石碴群输送速度vs增幅分别为18.0%,30.0%和39.5%,vs增幅大于Δp增幅;Δp随vi和φ的增大而增大,且vi对Δp的影响程度大于φ对Δp的影响程度;仿真模型中石碴运动轨迹与实际工程具有一致性。

泥水盾构;环流系统;颗粒运动特性

泥水盾构广泛应用于穿江、越河、跨海等隧道建设工程[1−5],其环流系统是碴料输送的核心系统,主要由管道、泵、阀门等构成,其中水平段管道总长占总管道长度90%以上。在卵石地层掘进过程中,环流系统容易出现管道堵塞、异常磨损、排浆泵携碴能力不足等现象,掌握环流系统内碴土的输送特性对盾构机高效与可靠掘进具有重要的工程意义。目前,国内外学者针对管道中颗粒运动规律开展了大量相关研究,如:VLASAK等[6]通过实验研究了管道中流体流速和颗粒浓度对管道压力损失和流场的影响,发现管道压力损失随着颗粒浓度增加而增大;QIU等[7]结合计算流体力学与离散元方法建立了水中单颗粒与多颗粒运动的数值模型,并通过实验验证了该方法的可行性;SILVA等[8]基于低雷诺数方程和Schiller Naumann曳力修正建立高浓度条件下固液两相流中固体颗粒的数值模型;RAVELET等[9]根据实验发现水平管道中颗粒粒径与密度对颗粒的运动形态具有重要的影响,并对相关经验公式进行了修正;LI等[10]设计了一种测试密相气力输送的集成静电传感器,得到固体颗粒流动特性主要取决于颗粒和输送气体的物理性质;ZHU等[11]基于计算流体力学,分析了入口速度、颗粒直径与体积分数等参数对弯管压力场、流速和冲蚀速率的影响;周知进等[12]研究了垂直管道中颗粒组分对输送速度的影响;曹斌等[13−14]提出了大粒径颗粒运动状态界定指标,并研究了流速、粗颗粒粒径和体积浓度等对堵管现象的影响;陶贺等[15]采用离散单元法研究椭球形颗粒在移动床内的流动特性,得到不同摩擦因数下移动床内颗粒物性对流型、空隙率分布以及颗粒分离的情况;WANG等[16]运用欧拉−欧拉双流体模型研究不同流速下固液两相流化床中固体颗粒的运动速度以及体积分数;HE等[17]使用电化学技术研究颗粒粒径对管道腐蚀特性的影响;CHEN等[18]基于 ANSYS FLUENT与离散元软件EDEM分析了45°,60°和90°弯管的磨损速率和磨损位置;ZHANG等[19]使用CFD-DEM 方法研究了管道与沙粒的冲刷机制;徐海良等[20]使用ANSYS FLUENT模拟了深海开采系统中管道的水力输送过程。在上述研究中,被研究管道内的固体颗粒粒径d一般较小(d<50 mm),且针对泥水盾构环流系统方面的研究较少。为此,本文作者以泥水盾构环流系统排浆段水平直管为研究对象,采用流体力学软件与离散元方法联合分析泥水盾构中操作参数(管道入口流速vi、石碴粒径d、石碴体积分数φ、浆液密度ρ、浆液黏度µ)对环流系统压力损失Δp与石碴群输送速度vs的影响规律。

1 泥水盾构环流系统水平管道岩碴输送数值模型

环流系统管道输送模型主要由液相流动模型与固相运动模型构成。为了保证计算结果的正确性,进行以下假设:1) 液相为不可压缩的、连续的流体,固相为可压缩的、离散的固体;2) 固相石碴群粒径均匀且近似球形;3) 考虑石碴对液相的影响,但不考虑石碴破裂的影响。

1.1 液相流动模型

液相流动模型由连续性方程和动量方程构成,在连续性与动量方程中需要考虑固相所占体分数ε,以及固液两相间相互作用力S,得到如下方程。

连续性方程为

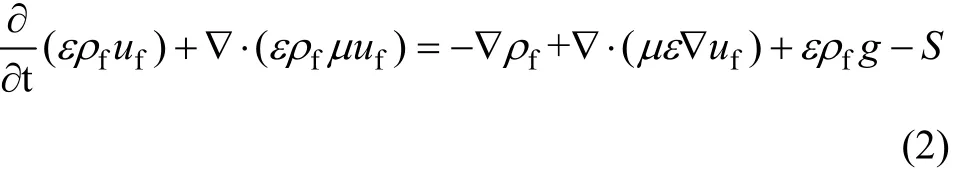

动量方程为

式中:ρf为液体密度;ε为体积分数;uf为液体流速;g为重力;µ为黏性;S为动量汇,其代表流体的阻力F的总和。

1.2 固相运动模型

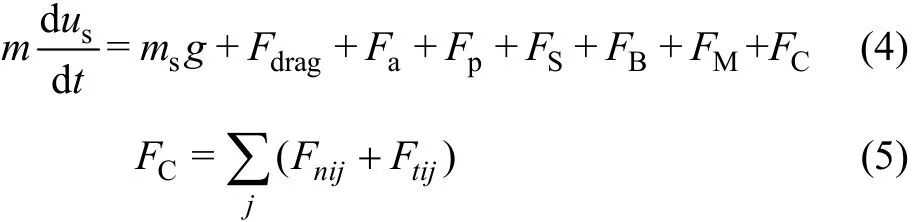

将固体石碴作为离散相时,石碴运动受力符合牛顿运动定律。石碴与管壁和石碴间的碰撞采用软球模型,考虑流体中运动时会受到水流拖曳力、水流上举力等影响,建立单石碴的受力模型与石碴群的受力平衡方程。

1) 单个石碴受力模型为

2) 石碴群受力模型为:

式中:msg为重力;Fdrag为水流拖拽力;Fa为附加质量力;Fp为压力梯度力;FS为Saffman力;FB为Basset力;FM为Magnus力;FC为石碴群接触力。

1.3 模型操作参数的选取及建立

由现场确定环流系统中操作参数选取范围如下:根据排浆管流量Q为250~1 300 m3/h,可以求得管道入口流速范围vi为1~6 m/s,现场石碴粒径d为20~60 mm,石碴密度ρ=2.3 g/cm3;根据施工地层中石碴体积分数为60%左右,求得环流系统管道中石碴群体积分数φ为1%~8%,管道中浆液密度ρ为1.0~1.5 g/cm3,浆液黏度µ为20~60 mPa·s。管道入口设为速度入口,管道出口设为压力出口,管道网格使用六面体单元,网格尺寸设置为30 mm,管道直径为300 mm,长度为5 m,共划分网格单元32 448个,通过网格无关性验证。在软件中直接选用带旋流修正的k−ε流场模型,采用Phase Coupled Simple算法进行求解,收敛精度设定为1×10−4,建立仿真模型。

2 仿真结果及分析

2.1 仿真结果

当管道入口流速vi=3 m/s,石碴体积分数φ=1%,石碴群粒径d=20mm,浆液密度ρ=1.2 g/cm3,浆液黏度µ=20 mPa·s时,管道沿水平方向压力分布和石碴沿水平方向的速度如图1和图2所示。

由图1和图2可知:管道入口处压力较高,随着管道长度延长,压力呈近似线性下降,当石碴群刚进入管道时运动速度较大时,在石碴群重力和摩擦力作用下,管道内石碴群运动速度逐步下降并趋于稳定。根据管道进出口截面平均压力差可获得管道压力损失Δp,统计石碴群平均运动速度可获得输送速度vs。

图1 vi=3 m/s时管道沿水平方向压力分布Fig. 1 Pipeline pressure distribution along the horizontal direction when entrance velocity is 3 m/s

图2 vi=3 m/s时石碴群沿水平方向的速度分布Fig. 2 Ballast transportation velocity along the horizontal direction when entrance velocity is 3 m/s

2.2 不同参数对水平直管压力损失与石碴群输送速度的影响规律

2.2.1 管道入口速度vi的影响

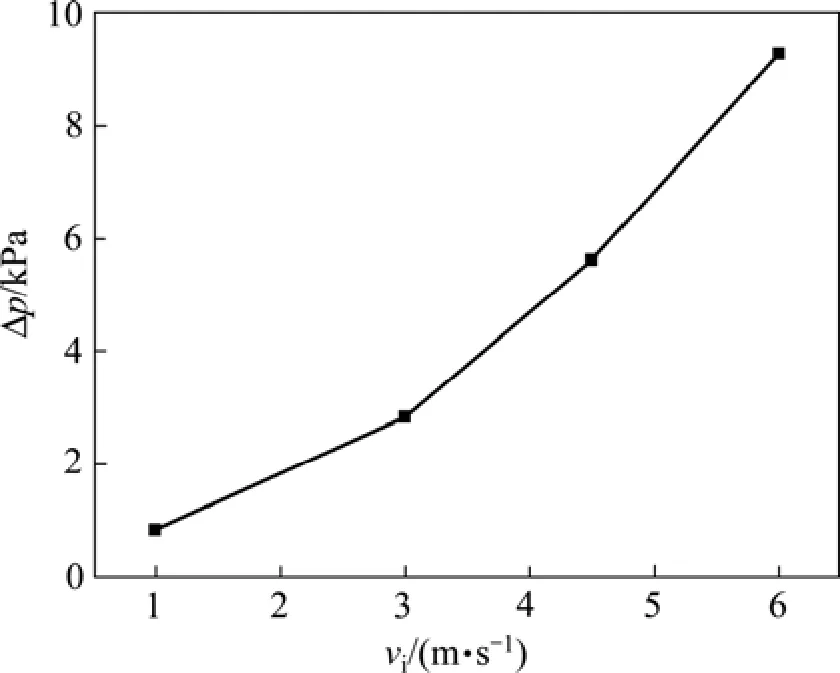

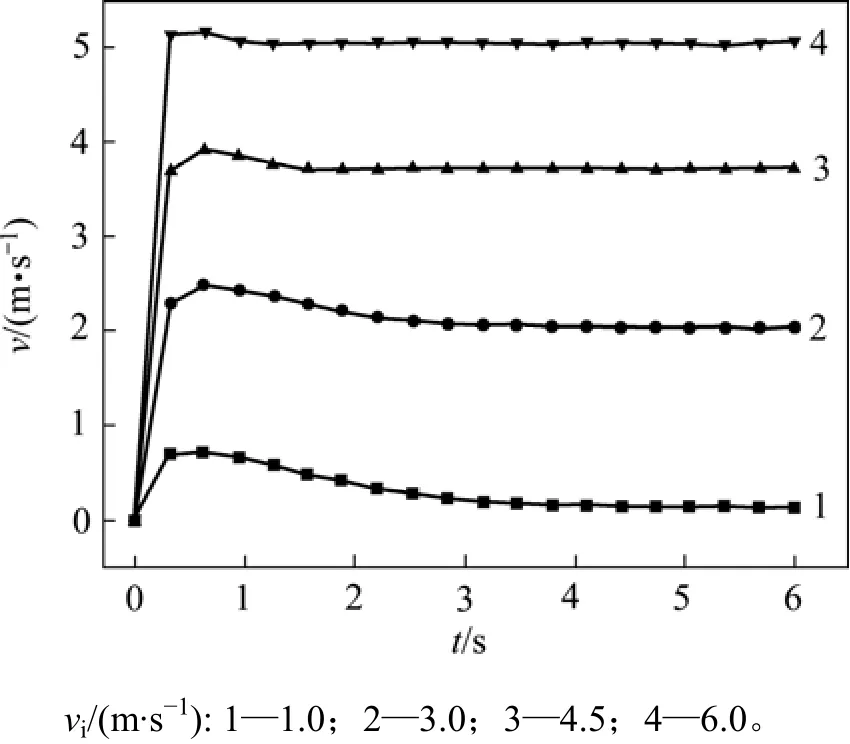

入口流速vi对环流系统管道压力损失Δp和石碴输送速度vs的影响规律分别见图3和图4。

由图3和图4可知:随着入口流速增加,管道压力损失增大,石碴群输送速度提高,石碴群输送状态趋于平稳。当vi从1.0 m/s增大到3.0 m/s时,Δp从0.830 kPa增大到2.823 kPa,Δp增加了1.993 kPa;当vi从3.0 m/s增大至4.5 m/s时,Δp从2.823 kPa增大到5.623 kPa,Δp增大了2.800 kPa,后者增幅是前者增幅的1.4倍多;当vi从1.0m/s增大到3.0 m/s时,vs从0.12 m/s增大至2.03 m/s;随着vi增大至4.5 m/s,vs也增大到 3.72 m/s,石碴与浆液间的速度落差率(|vi−vs|/vi)由最初的0.88缩小至0.17,且随着管道入口流速增大,石碴群进入平稳输送时间也大大缩短。可见:增大管道入口流速能有效地提升石碴群输送速度,促进石碴运动趋于稳定,但同时会给环流系统带来较大的压力损失,需要增大泥浆泵的功率。

图3 入口流速vi与压力损失Δp的关系Fig. 3 Relationship between entrance velocity and pressure loss

图4 不同入口流速vi下石碴群平均运动速度vFig. 4 Average motion speed of ballast at different entrance velocities

2.2.2 颗粒粒径d的影响

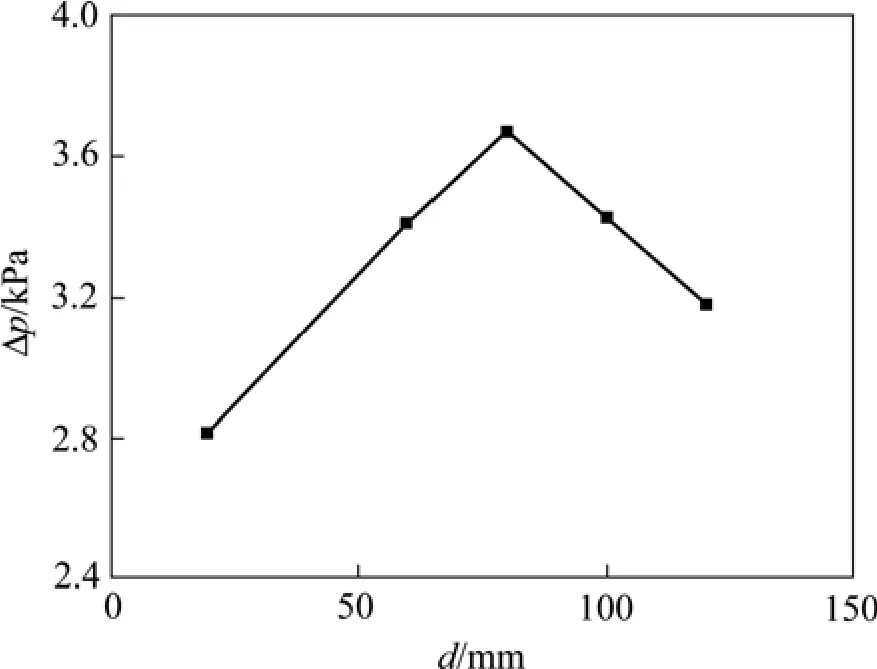

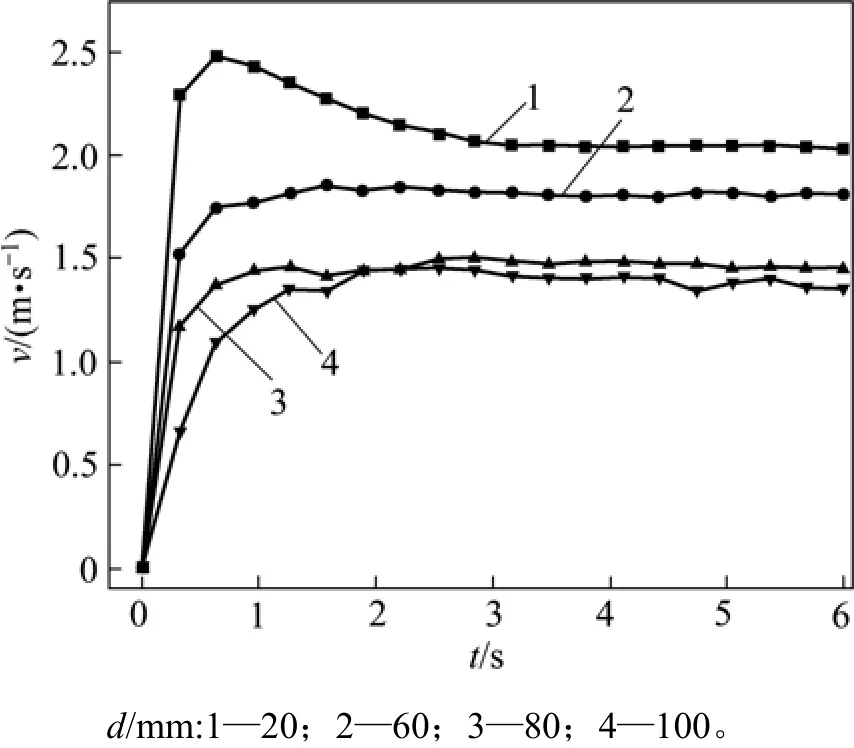

不同石碴粒径d对环流系统管道压力损失Δp和石碴群输送速度vs的影响规律分别如图5和图6所示。

图5 颗粒粒径d与压力损失Δp的关系Fig. 5 Relationship between ballast sizeand pressure loss

图6 不同粒径d下石碴群平均运动速度vFig. 6 Average motion speed of ballast at different sizes

由图5可知:管道内压力损失随着石碴粒径的增大呈现先增大后下降的趋势;在石碴体积分数不变情况下,粒径的增大会使得石碴数量大大减少,从而降低了石碴对管道压力损失的影响;当d从20 mm增大到60 mm时,Δp从2.823 kPa增大到3.409 kPa,Δp增大了0.586 kPa;当d从60 mm增大到80 mm时,Δp从3.409 kPa增大到3.664 kPa,Δp增大了0.255 kPa;与入口流速 vi相比,石碴粒径 d对管道压力损失 Δp的影响明显较小。由图6可知:增大石碴粒径d会大大降低石碴群的输送速度,促使石碴群输送状态趋于不稳定;当石碴粒径d从20 mm增大到60 mm,vs从2.03 m/s降低到1.81 m/s,速度降低0.22 m/s;当d增大至80 mm后,vs从1.81 m/s降低到1.45 m/s,速度又降低0.36 m/s。可见:石碴粒径越大,石碴群输送速度下降幅度越大。因此,大粒径石碴不利于环流系统管路输送,其运动的滞后性容易造成管路堵塞等不良现象,在实际施工中需要严格控制石碴粒径。

2.2.3 石碴体积分数φ的影响

石碴体积分数φ对管道压力损失Δp和石碴群输送速度vs的影响规律分别如图7和图8所示。从图7和图8可知:随着石碴体积分数增大,管道的压力损失大幅度增大,而石碴群输送速度只出现小幅度改变,石碴群输送状态基本不变;当φ从1%增大到5%时,Δp从2.823 kPa增大到6.680 kPa,Δp增大3.857 kPa;而当φ从5%增大到8%时,Δp从6.680 kPa增大到10.336 kPa,Δp增大了7.513 kPa,石碴群体积分数φ的改变会环流系统带来过大的管道压力损失;石碴体积分数的增大对输送速度的影响不大,当φ从1%增长到5%时,vs由2.03 m/s变为2.00 m/s,输送速度vs的变化在实际工程中可以忽略不计。因此,在排浆泵功率足够的情况下可以增大盾构机的推进速度,从而有效提高掘进效率。

2.2.4 浆液黏度µ的影响

图7 石碴体积分数φ与压力损失Δp的关系Fig. 7 Relationship between ballast volume fraction and pressure loss

图8 不同体积分数φ下石碴群平均运动速度vFig.8 Average motion speed of ballast at different ballast volume fraction

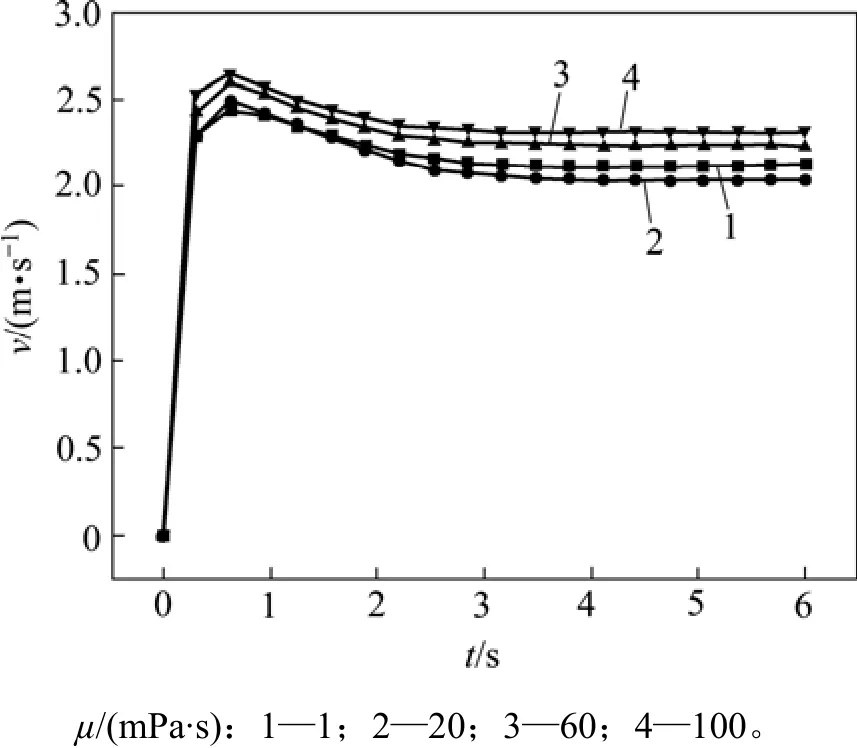

浆液黏度µ对管道压力损失Δp和石碴群输送速度vs的影响规律分别如图9和图10所示。由图9和图10可知:增大浆液黏度会增加管道压力损失,小幅度提高石碴群输送速度;对比前述的3个变量,浆液黏性对管道压力损失的影响最小;当µ从1 mPa·s增大至20 mPa·s时,Δp从 1.895 kPa增大到2.823 kPa,Δp 增加了 0.928 kPa;当 µ 从 20 mPa·s增大至 60 mPa·s时,Δp从2.823 kPa增大到3.410 kPa,Δp只增加了0.587 kPa,增长幅度较小;当 µ从 1 mPa·s增大到100 mPa·s时,vs由 2.13 m/s变为 2.31 m/s,增大了0.18 m/s。在实际使用过程中,黏度µ能够调节的范围不大,如工程实际中浆液黏度µ取值范围一般在20~60 mPa·s,因此,增大浆液黏度µ能够提高环流系统输送效率,但作用不明显。

图9 浆液黏度µ与压力损失Δp的关系Fig. 9 Relationship between slurry viscosity and pressure loss

图10 不同黏度µ下石碴群平均运动速度vFig. 10 Average motion speed of ballast at different slurry viscosity

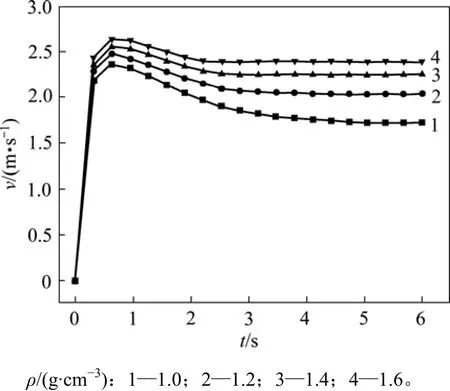

2.2.5 浆液密度ρ的影响

浆液密度ρ对管道压力损失Δp和石碴群输送速度 vs的影响规律分别如图 11和图12所示。从图11可知:增大浆液密度会小幅度地增大管道压力损失;当ρ从1.0 g/cm3增大到1.2 g/cm3时,Δp从2.647 kPa增大到2.823 kPa,Δp增加了0.176 kPa;当ρ从1.2 g/cm3增大到1.4 g/cm3时,Δp从2.823 kPa增大到3.088 kPa,Δp增加了0.265 kPa。从图12可知:增大浆液密度能够有效地提高石碴群输送速度,提高石碴群输送的平稳性;当ρ从1.0 g/cm3增大到1.2 g/cm3时,vs从1.72 m/s增加到2.03 m/s,vs增加了0.31 m/s;当ρ从1.2 g/cm3增大到1.4 g/cm3时,vs从2.03 m/s增大到2.24 m/s,vs增加了0.21m/s。与浆液黏度的作用相同,增大浆液密度能使环流系统在损失较小能量情况下获得较高的输送速度,但比浆液黏度更为明显。因此,在条件允许的情况下应将增大浆液密度作为首选改变参数。

图11 浆液密度ρ与压力损失Δp的关系Fig. 11 Relationship between slurry density and pressure loss

图12 不同密度ρ下石碴群平均运动速度vFig. 12 Average motion speed of ballast at different slurry densities

综上所述,对压力损失 Δp的影响从小至大的 5个参数分别为 vi,φ,d,µ和 ρ;对石碴群输送速度vs的影响参数从大至小分别为vi,d,ρ,µ和φ。操作参数中对环流系统输送最不利的因素是石碴粒径 d,粒径d的增大会大大降低管道内石碴输送速度。其次为石碴体积分数φ,增大石碴体积分数φ会给环流系统带来过大的压力损失。增大入口流速vi能明显地改善石碴群输送速度,但会给系统带来较大的压力损失。对石碴输送较为有利的操作参数是浆液密度ρ和黏度µ,其中密度ρ变大更有利于环流系统输送。

3 仿真结果工程验证

3.1 操作参数对系统压力损失的影响规律工程验证

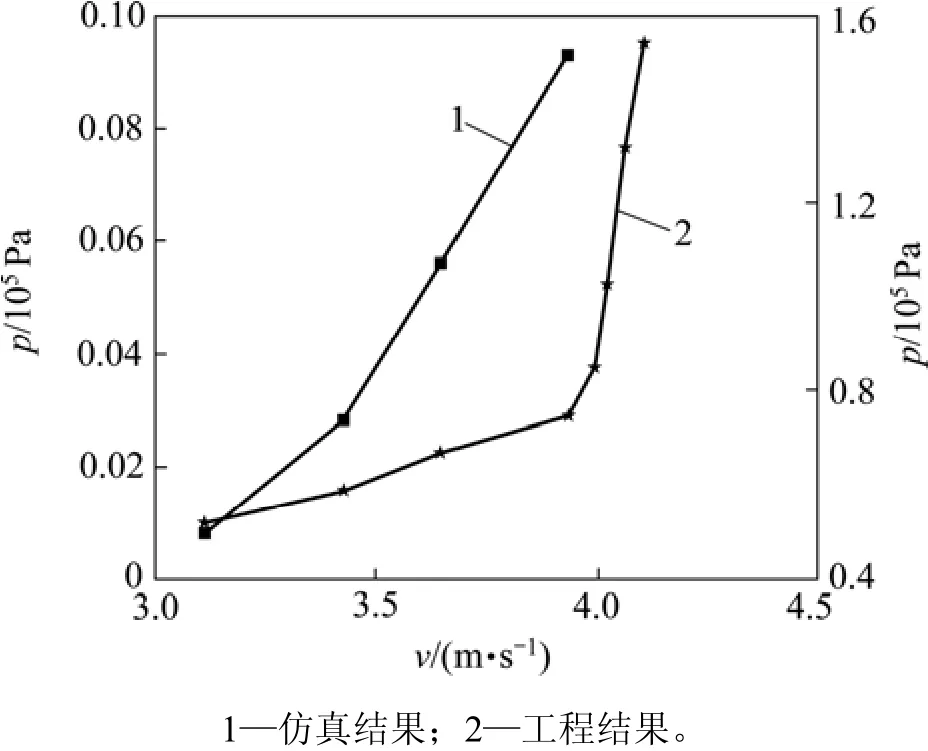

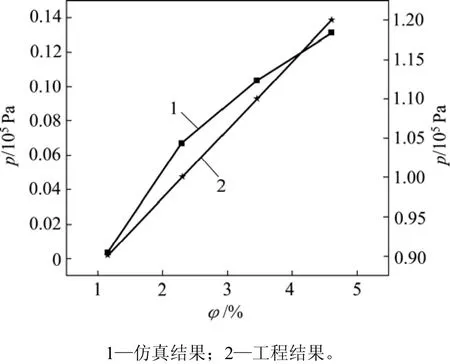

以某穿黄河工程泥水盾构施工数据为据,某掘进环盾构机推进速度为20 mm/min,排浆管流量为790~1 050 m3/h,读取压力计获得泥水盾构工作仓至排浆泵P2.1泵出口段的压力损失变化规律,如图 13所示。当排浆管的流量控制在1 100 m3/h时,在不同推进速度下(取10,20,30和40 mm/min),泥水盾构工作仓至排浆泵 P2.1泵出口段的压力损失变化规律如图 14所示。图13和图14中工程结果压力损失取值范围为(0.5~1.6)×105Pa,仿真结果压力损失取值范围为(0.003~0.15)×105Pa。这是因为在仿真分析中以5 m长直管作为研究对象,而工程中数据采样对象为泥水盾构工作仓至排浆泵P2.1泵出口段,该区间段管道直线距离约为30 m,因而工程结果管道压力损失Δp会远大于仿真值。从图13和14可看出:环流系统压力损失的仿真结果和工程实际结果变化趋势具有一致性,Δp随vi和φ的增大而增大;当Δp在vi增大到一定时出现增长拐点,且vi对Δp的影响程度大于φ对Δp的影响。

图13 Δp−vi工程结果与仿真结果对比图Fig. 13 Comparison of engineering pressure loss and simulation results at different entrance velocities

图14 Δp −φ工程结果与仿真结果对比图Fig. 14 Comparison of engineering pressure loss data and simulation results at different ballast volume fraction

3.2 石碴群运动轨迹验证

在施工中发现石碴群在管道中的输送过程会对管道内壁面造成磨损,因而,通过测量管道内磨损区域位置可以确定石碴的运动范围。将其与仿真中石碴运动轨迹相比,便能验证仿真模型的正确性。由现场测量得到:水平直管主要磨损区域集中于管道底部,这与仿真模型中得到的石碴群主要在管道底部作推移运动的结论具有一致性。其次,对直管磨损区域进行测量能够得到石碴群的堆积高度,由此可以判断石碴群的体积分数。在现场测得直管出口处(此处磨损较小)磨损区域最大宽度为251.0 mm,在相同工况、相同位置下,得到石碴群此处的大堆积宽度为249.5 mm,两者仅相差0.6%,因此,仿真模型中石碴运动工况与实际输送具有一致性。

通过仿真得到 P2.1泵出口弯管内石碴群运动轨迹如图15所示。从图15可知:弯管顶部内壁处石碴碰撞次数明显比底部的碰撞次数多。在P2.1泵出口弯管的顶部和顶部分别布置测点,在现场使用 TT3000型号超声波测量仪测得 P2.1泵出口弯管顶部和底部的壁厚。现有测试弯管其顶部设计壁厚为20 mm,底部设计壁厚为15 mm,根据表1中壁厚测量值可知管道顶部测点1处磨损量大于管道其余测点的磨损量,顶部所有测点的磨损量均大于底部测点的磨损量,底部测点4处磨损量大于底部其余3个测点磨损量,由此也验证了仿真模型中石碴的运动轨迹与实际输送中的运动轨迹具有一致性。

图15 管道内颗粒运动轨迹Fig. 15 Ballast trajectory in pipeline

表1 P2.1泵出口弯头管道壁厚Table 1 Elbow wall thickness connected with P2.1 pump discharge mm

4 结论

1) 在5个操作参数中,对压力损失增幅较大的是入口流速vi与石碴体积分数φ,对石碴群输送速度vs提升较大的是入口流速vi与浆液密度ρ。当ρ=1.0,1.2,1.4,1.6 g/cm3时,Δp增幅分别为7%,17%和26%,vs增幅分别为18.0%,30.0%和39.5%,速度增幅大于压力损失增幅。对比操作参数对管道内压力损失 Δp的影响,影响程度由小至大的参数分别为vi,φ,d,µ和ρ;对石碴群输送速度vs的影响参数从大至小分别为 vi,d,ρ,µ和φ。

2) 管路压力损失变化趋势的工程结果与仿真结果具有一致性,压力损失随入口流速与石碴群体积分数的增大而增大,且速度对压力损失的影响大于体积分数对压力损失的影响。

3) 5 m长水平直管出口处石碴群最大堆积宽度为249.5 mm,与实际测量管道磨损区域宽度 251.0 mm相差0.6%。P2.1泵出口弯管内石碴群运动轨迹与实际测得弯管壁厚变化趋势相一致,弯管底部壁厚均大于顶部壁厚,弯管顶部测点1处壁厚度小于其他测点处厚度。

[1] HE Chuan, WANG Bo. Research progress and development trends of highway tunnels in China[J]. Journal of Modern Transportation, 2013, 21(4): 209−223.

[2] LIN Cungang, ZHANG Zhongmiao, WU Shiming, et al. Key techniques and important issues for slurry shield under-passing embankments: a case study of Hangzhou Qiantang River Tunnel[J]. Tunnelling & Underground Space Technology, 2013,38(9): 306−325.

[3] 何川, 封坤. 大型水下盾构隧道结构研究现状与展望[J]. 西南交通大学学报, 2011, 46(1): 1−11.HE Chuan, FENG Kun. Review and prospect of structure research of underwater shield tunnel with large cross−section[J].Journal of Southwest Jiaotong University, 2011, 46(1): 1−11.

[4] 周松, 荣建, 陈立生, 等. 单管双线大直径地铁盾构隧道施工与监测[J]. 地下空间与工程学报, 2013, 9(2): 365−372.ZHOU Song, RONG Jian, CHEN Lisheng, et al. Construction and monitoring of single underground railway tunnel with dual carriage way using large diameter shield[J]. Chinese Journal of Underground Space and Engineering, 2013, 9(2): 365−372.

[5] 施虎, 杨华勇, 龚国芳, 等. 盾构掘进机关键技术及模拟试验台现状与展望[J]. 浙江大学学报(工学版), 2013, 47(5):741−749.SHI Hu, YANG Huayong, GONG Guofang, et al. Key technologies of shield tunneling machine and present status and prospect of test rigs for tunneling simulation[J]. Journal of Zhejiang University (Engineering Science), 2013, 47(5):741−749.

[6] VLASAK P, KYSELA B, CHARA Z. Flow structure of coarse-grained slurry in a horizontal pipe[J]. Journal of Hydrology and Hydromechanics, 2012, 60(2): 115−124.

[7] QIU Liuchao, WU Chuanyu. A hybrid DEM/CFD approach for solid-liquid flows[J]. Journal of Hydrodynamics, 2014, 26(1):19−25.

[8] SILVA R, COTAS C, GARCIA F A P, et al. Particle distribution studies in highly concentrated solid-liquid flows in pipe using the mixture model[J]. Procedia Engineering, 2015, 102:1016−1025.

[9] RAVELET F, BAKIR F, KHELLADI S, et al. Experimental study of hydraulic transport of large ballast in horizontal pipes[J].Experimental Thermal and Fluid Science, 2013, 45(2): 187−197.

[10] LI Jian, FU Fefei, LI Shu, et al. Velocity characterization of dense phase pneumatically conveyed solid particles in horizontal pipeline through an integrated electrostatic sensor[J]. International Journal of Multiphase Flow, 2014, 76: 198−211.

[11] ZHU Hongjun, LIN Yuanhua, FENG Guang, et al. Numerical analysis of flow erosion on sand discharge pipe in nitrogen drilling[J]. Advances in Mechanical Engineering, 2013, 2013:952652−952652.

[12] 周知进, 刘爱军, 夏毅敏, 等. 石碴群组分特性对扬矿硬管输送速度的影响[J]. 中南大学学报(自然科学版), 2011, 42(9):2692−2697.ZHOU Zhijin, LIU Aijun, XIA Yimin, et al. Influence of ballast component properties on transporting speed in lifting pipeline[J].Journal of Central South University (Science and Technology),2011, 42(9): 2692−2697.

[13] 曹斌, 徐心一, 夏建新. 水力输送管道中粗颗粒运动状态变化及其判别[J]. 应用基础与工程科学学报, 2016, 24(4):672−679.CAO Bin, XU Xinyi, XIA Jianxin. Movement status change of coarse particles and it’s discriminant parameter in hydraulic transporting pipeline[J]. Journal of Basic Science and Engineering, 2016, 24(4): 672−679.

[14] 曹斌, 夏建新, 黑鹏飞, 等. 复杂形态管道中粗颗粒水力输送的临界条件研究[J]. 金属矿山, 2012, 41(3): 27−31.CAO Bin, XIA Jianxin, HEI Pengfei, et al. Study on the critical conditions of coarse grains in pipeline hydraulic transportation with the complex form[J]. Metal Metal Mine, 2012, 41(3):27−31.

[15] 陶贺, 金保昇, 钟文琪. 不同物性对椭球形颗粒在移动床中流动特性影响的模拟研究[J]. 中国电机工程学报, 2011, 31(5):68−75.TAO He, JIN Baosheng, ZHONG Wenqi. Effect of particle properties on the flow behaviors of ellipsoidal particles in the moving bed[J]. Proceedings of the CSEE, 2011, 31(5): 68−75.

[16] WANG Shuyan, SUN Jin, YANG Qian, et al. Numerical simulation of flow behavior of particles in an inverse liquid-solid fluidized bed[J]. Powder Technology, 2014, 261(5): 14−21.

[17] HE Bin, HAN Pengju, LU Chunhui, et al. Effect of soil particle size on the corrosion behavior of natural gas pipeline[J].Engineering Failure Analysis, 2015, 58: 19−30.

[18] CHEN Jukai, WANG Yueshe, LI Xiufeng, et al. Erosion prediction of liquid-particle two-phase flow in pipeline elbows via CFD–DEM coupling method[J]. Powder Technology, 2015,282(22): 25−31.

[19] ZHANG Y, ZHAO M, KWOK K C S, et al. Computational fluid dynamics-discrete element method analysis of the onset of scour around subsea pipelines[J]. Applied Mathematical Modelling,2015, 39(23/24): 7611−7619.

[20] 徐海良, 谢秋敏, 吴波, 等. 天然气水合物开采管道水力提升数值仿真分析[J]. 中南大学学报(自然科学版), 2015, 46(11):4062−4069.XU Hailiang, XIE Qiumin, WU Bo, et al. Numerical simulation and analysis of gas hydrate mining pipe hydraulic lifting[J].Journal of Central South University (Science and Technology),2015, 46(11): 4062−4069.

Transport characteristics of shield slurry system

XIA Yimin1,2, WANG Yang1,2, WU Dun3, QIN Bangjiang4, YANG Duan1,2, YAO Jing1,2

(1. State Key Laboratory of High Performance Complex Manufacturing, Central South University,Changsha 410083, China;2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;3. China Railway 14th Bureau Group of the Tunnel Engineering Co. Ltd., Jinan 250013, China;4. China Railway Construction Group Co. Ltd., Changsha 410100, China)

To study the pipeline transport characteristics of slurry shield circulation system and determine the selection range of the operation parameters (pipeline entrance velocity vi, ballast size d, ballast volume fraction φ, slurry viscosityµ and slurry density ρ) according to the practical construction situation, the simulation model of ballast motion characteristics was built by using CFD software coupled with discrete element software. The influence of five operating parameters on fluid pressure loss Δp in pipe and average ballast transportation velocity vswas obtained through the simulation. The results show that the pipeline entrance velocity vihas the greatest impact on the pipeline transport characteristics of the shield slurry circulation system. The increase of the entrance velocity viand the ballast volume fraction φ bring excessive pressure loss to the circulation system. The increase of entrance velocity viand the slurrydensity ρ can effectively improve the transportation velocity of the ballast group in the pipeline. When the slurry density ρ increases from 1.0 g/cm3to 1.2, 1.4 and 1.6 g/cm3, the pressure loss Δp increases by 7%, 17% and 26%, and the ballast transportation velocity vsincreases by 18.0%, 30.0% and 39.5%, respectively. The increment of transportation velocity is larger than that of the pressure loss. The pressure loss increases with the increase of the entrance velocity and the ballast concentration, and the influence of entrance velocity on the pressure loss is greater than that on ballast volume fraction.And the movement trajectory of the ballast in the simulation model is consistent with the actual movement trajectory.

slurry shield; slurry system; particle motion characteristics

U45

A

1672−7207(2017)11−2889−08

10.11817/j.issn.1672-7207.2017.11.007

2016−12−10;

2017−03−05

湖南省科技重大专项(2014FJ1002);国家高技术研究发展计划(863计划)项目(2012AA041803) (Project(2014FJ1002)supported by the Major Science and Technology Program of Hunan Province; Project(2012AA041803) supported by the National High Technology Research and Development Program (863 Program) of China)

夏毅敏,博士,教授,博士生导师,从事流体传动技术、大型掘进装备设计方法研究;E-mail: xiaymj@csu.edu.cn

(编辑 陈灿华)