应用节点管理实现采出水处理达标

2017-12-06石国明大庆油田有限责任公司第五采油厂

石国明(大庆油田有限责任公司第五采油厂)

应用节点管理实现采出水处理达标

石国明(大庆油田有限责任公司第五采油厂)

联合站的采出水处理岗、采出水深处理岗、注水水质化验岗这三个岗位,需要严格按照操作标准执行操作,水质出现异常要及时处理。节点管理法即用节点把每一项工作分割细化,明确身处的节点,职责、目标明确。将节点管理法应用到滤罐及其反冲洗管理,紫外线杀菌装置运行和维护管理,容器的收油、排泥和清淤,药剂管理等几个核心点,可以实现处理后采出水的含油量、粒度中值、悬浮固体含量三项水质指标达到质量要求,同时降低采出水处理过程中的能源消耗和各项资金投入。

采出水处理;节点管理;原水;能源消耗

如何应用现有的水处理设备、工艺,通过加强管理,使油田注水水质实现持续、稳定地达标成为摆在我们面前的一个重要课题[1-2]。几年来,B联合站在水质管理方面一直应用节点管理法,通过精细日常管理,实现了回注水水质含油、粒径中值、悬浮物三项指标达标。

1 确认采出水处理管理节点

从油系统的原水控制,到水系统的沉降段加药、收油、排泥、清淤,过滤段的反冲洗、滤罐管理等各个环节进行分析,B站共确定了影响采出水处理效果的14个关键管理节点。

其中,油系统6个节点1至6,水系统8个节点7至14:节点1是电脱水器、游离水界面控制,分别将其保持在2 m、2.5 m;节点2是破乳剂的使用,破乳剂加药浓度为18 mg/L;节点3是沉降罐液位控制,控制在9.2 m以上;节点4是沉降罐的收油,沉降罐油厚要低于30 cm;节点5是脱水温度控制,脱前加热温度控制在45~50℃之间;节点6是卧式容器的清淤,卧式容器1年清淤1次;节点7是横向流除油器的收油、排泥、清淤,分区收油、定期排泥、清淤;节点8是絮凝剂的使用,干粉絮凝剂加药浓度为1 mg/L;节点9是过滤罐的管理,严格执行化验制度;节点10是过滤罐的开罐检查,每年开罐检查两次;节点11是回收水罐(池)液位控制及清淤,液位不低于1.5 m,每年清淤1次;节点12是污泥浓缩罐、污泥池的控制,5天回收1次;节点13是外输水罐液位控制及清淤,液位不低于5 m,每年清淤1次;节点14是紫外线杀菌装置的维护,按时检查,根据水质调节冲洗次数。

2 关键节点存在问题的分析和对策

2.1 原水的控制

原水是采出水处理站的来水,原水的产生主要是游离水脱除器和电脱水器的放水,还有一少部分回收水,实际管理过程中,原水的水质决定了整个水质处理的质量。原水含油在100 mL/L以内,才能保证后续水系统的水质达标。

原水的控制是以放水看窗作为依据,如发现看窗放水不清,立即进行调整;如果只有1台设备放水出现问题,应立即控制进液量;如果都出现问题,需要及时调整油水界面、压力、加药量等,在对下级水质处理影响大的情况下应用事故罐作为缓冲。沉降罐要做到及时收油,避免形成老化油,同时要采取小排量,否则影响脱水造成恶性循环;沉降罐的运行液位要尽可能高一些,增加沉降时间,沉降罐要坚持排泥、清淤。回收水罐、回收水池的回收水要小排量回收,收快了会对沉降罐造成冲击[3]。

原水的控制还要做到勤观察、勤分析,如在对滤罐用助洗剂进行清洗期间,发现从来水到滤后含油、悬浮物都有所上升,但还在合格范围内。刚开始以为是清洗后的水回到系统所致,但经过几天也没有好转。按照水质管理节点逐点进行观察分析,发现游离水脱除器放水与以前有所不同,颜色发黄。取样化验游离水脱除器的放水含油、悬浮物都比以前高很多。针对这种情况,初步判断与投加的破乳剂有关(因为化验不合格变换了配方),与破乳剂厂家联系取油样重新进行药剂配伍性实验,更换了药剂,游离水脱除器的放水含油和悬浮物逐渐降低,滤后含油和悬浮物也降了下来。

2.2 滤罐及滤罐的反冲洗管理

滤罐在正常运行时进出口压差要小于0.1 MPa。如发现过滤罐压差大,说明滤料过水性差或是水处理量偏大;个别滤罐压差过小,可能滤罐结构有损坏。压差可以反映反冲洗憋压、滤罐的滤料污染等情况。每周要对所有滤罐进行1次单罐化验,以便及时了解每座滤罐的运行情况;反冲洗时要用量杯接取水样,观察是否跑料,跑料后要及时采取相应措施。

滤罐每年春秋两季要开罐检查1次,检查滤罐结构有无损坏、滤料有无流失及污染。开罐检查发现滤料流失,应及时补充滤料;发现滤料污染应加强反冲洗或投加助洗剂;发现滤料严重污染、严重板结,不能清洗再生时应及时更换滤料;发现内部结构损坏,应及时维修并补充滤料。

在实际生产中要根据情况随时调整反冲洗制度,如滤料污染、温度低、进出水压差大、反冲洗憋压等都需要延长反冲洗时间。压差大时应及时调整强度,否则硬憋会造成滤罐损坏;滤罐需要定期放气、排污。

2.3 紫外线杀菌装置

B站共有5套紫外线杀菌装置,在运行中要2 h检查1次,检查光强显示和温度显示是否正常。如紫外线杀菌装置超温故障跳闸应立即调整进出口水量,待温度降至正常时再投运。根据水质情况随时调整清洗周期,含油量小于6 mg/L时,每天清洗1次,每次手动往复10次;含油量在8~6 mg/L之间时,每天清洗2次,每次手动往复15次。紫外线杀菌装置要定期排气,每班至少排气1次,有特殊情况应加密排气次数。紫外线杀菌装置的灯管每年更换1次,套管2年更换1次,镇流器3年更换1次,否则达不到杀菌效果[4]。

2.4 容器的收油、排泥、清淤

容器的收油、排泥、清淤涉及到油水系统共6个节点,及时收油、排泥、清淤可以有效提高容器使用效果。

根据本站实际情况,制定了容器收油、排泥、清淤制度,并在年初制定了容器收油、排泥、清淤周期(表1)。

表1 容器收油、排泥、清淤周期

B站要求对沉降罐和横向流除油器的收油要采取小排量连续回收的方法进行回收。在冬季如有特殊情况需停止收油时,要保证收油管线内的介质是水,以防止管线被凝油堵塞。定期将采出水处理站的500 m3反冲洗水罐及深处理岗的2个1500 m3外输罐、反冲洗水罐的液位升高,将罐顶的浮油溢流至900 m3回收水池,确保采出水系统内的水质。

坚持对横向流聚结除油器进行排泥,每次排泥都有专人负责,确保排泥效果。由于来水首先进一区、二区,水中所带的沉积物也多,所以在排泥时一区、二区的排泥时间要比三区适当延长。通过排泥,降低了横向流聚结除油器的出口含油和悬浮物,为下一级过滤减轻了负担。

因为水系统的各罐是在前1年的9—10月份清淤的,投运到第2年的5—6月份以后,底部的淤泥和杂质就会聚集许多;因此在每年的5月,都将各水罐所定的最低液位这一节点的参数值上调50 cm,这样就保证了回收水和外输水的水质,既避免了高含油、高杂质的回收水回到系统,又避免了外输水的悬浮固体含量不合格。

每年都对油水系统的各罐进行清淤,通过清淤降低了沉降罐的来水含油及悬浮物,从原水到滤后水质都得到改善,提高了注水水质。

2.5 药剂管理

每当药剂剩1个月量时,就做进药计划,保证提前进药、提前做药品检验,按时投加。根据实际制定了药剂投加制度,并根据水量的变化及含油量、悬浮固体含量的检测结果随时调节加药量。当药剂质量和使用效果出现问题时,及时与厂家进行联系,更换问题药剂或重做配伍性试验。

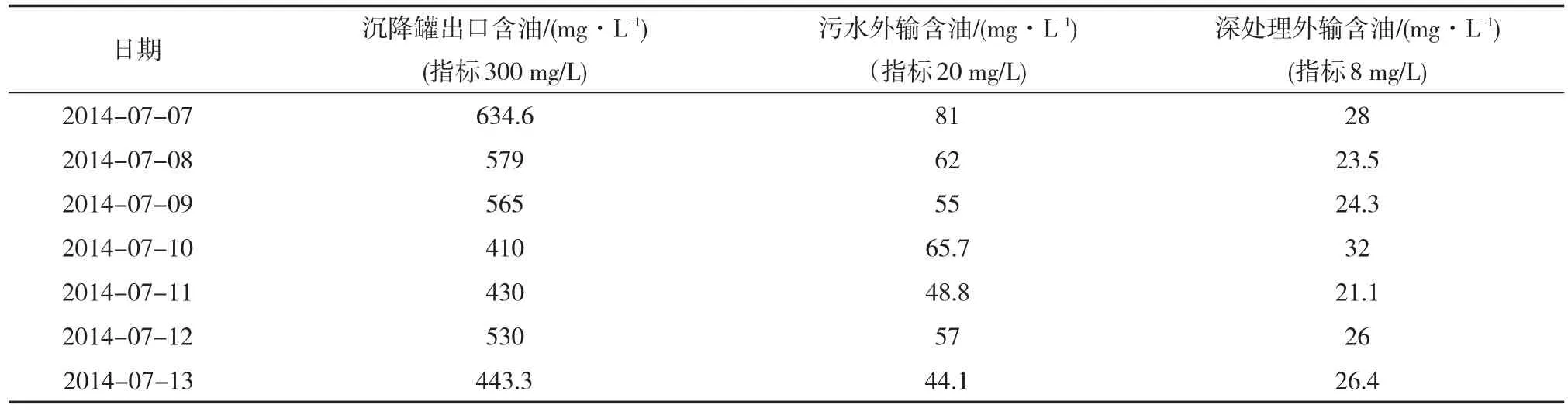

表2 B站各工艺节点水样含油量化验数据

B站在2014年7月就由于电脱水器中黑色固体硫化物的影响,造成沉降罐放水含油量严重超标(表2),从而造成采出水处理站、深处理站外输含油严重超标。

针对这种情况采取以下措施:更换破乳剂为油水分离剂,向电脱水器内投加硫化物去除剂;利用油水分离剂的强清水作用,降低游离水脱除器出水的含油量;利用硫化物去除剂与硫化物反应,避免过渡层的形成,从而实现在系统硫化物含量较高情况下的电脱水器平稳运行。对油水分离剂(分为一段药和二段药)的效果及加药点进行了试验。首先,将油水分离剂用量提高到每天300 kg(为了更好地验证破乳剂对采出水除油的效果,采出水处理站暂时停止投加絮凝剂),加药点分别为游离水脱除器之前、游离水脱除器之前和游离水脱除器之后、游离水之后,试验周期均为5 d。结果发现,加药点在游离水之前和游离水之后同时投加效果最好[5],游离水脱除器放水没有受到影响;而由于电脱水器内加药浓度增加,致使脱出水含油量降低,从而降低了采出水处理系统的来水含油量。在水质合格的情况下,又逐渐减少油水分离剂的用量,目前基本将其控制在200 kg/d[6]。

3 结论

1)工艺是保证水质达标的基础。采出水处理过程是一个系统管理过程,要想治理好水质,首先就要有一套具备处理合格水质能力的工艺流程,还要充分发挥工艺设备的功能。

2)责任是保证水质达标的前提。水质管理是一项系统工程,需要各部门共同努力,这就要细化分工、明确责任。职责明确以后,各级管理人员及岗位员工的水质管理意识明显增强,责任心显著提高。

3)规章是保证水质达标的依据。建立岗位制度,可以细化各个岗位的操作规程。如建立《采出水处理水质管理办法》、《水质监测报警制度》等多项规章制度,达到操作有规程,管理有依据,使水质管理工作规范有序地开展起来。

4)药剂保证是水质达标的保障。油田采出水成分复杂,加药点、加药量的改变,采出水含油量和悬浮固体含量都会随之改变。因此,必须依靠药剂才能保证水质达标。

5)监测是保证水质达标的手段。联合站采出水处理岗、采出水深处理岗、注水岗要严格执行水质化验规定,按操作标准进行化验,水质出现异常要及时处理,逐级上报。这样才能使水质指标处于严密的监控之中,从而及时地发现问题、分析问题、解决问题。

6)规律是水质管理的方向。水质管理工作是一个动态管理过程,采出水化学成分的改变、温度的变化、药剂的改变、设备状况及生产工艺的变化都将使采出水处理指标发生变化,要认识和把握采出水处理的规律作为水质管理的方向。

[1]任红.炼化污水回用到循环水系统的应用研究[J].石油石化节能,2015,5(9):8.

[2]张劲军,何利民,宫敬,等.油气储运理论与技术进展[J].中国石油大学学报:自然科学版,2013,37(5):151-162.

[3]吕肖东,丁浩,徐林颖,等.石油企业集输设施管理问题[J].油气田地面工程,2014(6):4-5.

[4]刘新宇.偏远小型油田环状集输流程优化运行模型[J].油气田地面工程,2015(5):31-33.

[5]刘霞.油田输油系统节能降耗措施[J].石油石化节能,2012,2(6):34-36.

[6]朱枫.降低油井掺水量措施效果分析[J].石油石化节能,2016,6(4):48-50.

2017-06-02

(编辑 李珊梅)

10.3969/j.issn.2095-1493.2017.10.014

石国明,工程师,2002年毕业于东北石油大学(石油工程专业),从事采油、设备管理工作,E-mail:shyongping@petrochina.com.cn,地址:黑龙江省大庆市大庆油田有限责任公司第五采油厂一矿,163000。