原粒酱油渣脱酸工艺研究

2017-12-06朱新贵李学伟张宗卫

朱新贵,李学伟,张宗卫

(1.李锦记(新会)食品有限公司,广东 江门 529156;2.华南农业大学 食品学院,广东 广州 510642)

原粒酱油渣脱酸工艺研究

朱新贵1,李学伟1,张宗卫2

(1.李锦记(新会)食品有限公司,广东 江门 529156;2.华南农业大学 食品学院,广东 广州 510642)

以原粒大豆为主要蛋白质原料酿造的传统酱油,其剩余酱油渣中油脂氧化和酸败形成的大量游离脂肪酸,降低了酱油渣的利用价值。该研究通过正交试验设计研究酱油渣乙醇脱酸处理工艺,得出最佳脱酸条件为:酱油渣和95%乙醇1∶4(g∶mL),处理时间3 h,处理温度60℃。在此条件下进行3次平行试验,酱油渣中游离脂肪酸含量降至1.41%,此时酱油渣酸价为6.26 mg KOH/g,与没脱酸处理酱油渣比较,降低了71.4%。通过气相色谱-质谱测定,脱酸处理酱油渣中7组游离脂肪酸特征成分峰的峰面积明显减小,除了3号成分峰的脱除率为52.2%外,其他6组成分峰的脱除率均达到61%以上。结果表明,乙醇在此工艺条件下,对原粒酱油渣脱酸效果明显。

原粒酱油渣;游离脂肪酸;脱除率;气相色谱-质谱法

酱油渣是酱油酿造结束后酱醪被压榨或抽取酱油后剩下的残渣,原料除了蛋白质和淀粉被大量利用外,其他成分的利用率较低。据调味品协会统计,我国每年用于酿造酱油所消耗的全大豆约为50万t左右,产生的黄豆酱油渣将近22万t左右。由于酱油渣的水分、盐分和氧化油脂含量高,一般生产厂家通常以低价售给养殖企业或农民作为饲料用于猪、家禽、鱼类的养殖,或被用作饲料添加物,甚至被丢弃处理,从而造成大量资源浪费,处理不当还会造成环境污染[1-3]。因此,大量的酱油渣已经成为酱油行业迫切需要解决的问题。

以原粒大豆为主要蛋白质原料酿造的传统酱油,其压榨提取酱油后剩余酱油渣中油脂的含量非常高,达到36.5%~47.17%(干基)[4-5],其过氧化值和酸价分别为4.52 meq/kg和51.51 mg KOH/g[6]。在酱油渣后续处理中,酸值和过氧化值快速升高。根据油脂的一般氧化机理,游离脂肪酸会进一步的氧化酸败,产生自由基并裂变成氧化产物,感官指标最明显的是出现蛤喇味[7-9]。因此,大量游离脂肪酸的存在,导致营养价值下降,降低了酱油渣的利用价值。乙醇是一种常用有机溶剂,因其高效、环保和可循环利用等特性而被广泛应用到有机产物的提取研究。鉴于此,本项目将应用乙醇对原粒酱油渣进行脱酸处理工艺研究,为酱油渣的综合利用提供基础数据。

1 材料与方法

1.1 材料与试剂

原粒酱油渣(高盐稀态发酵):李锦记(新会)食品有限公司提供。

氢氧化钾、体积分数95%乙醇、氯仿、甲醇、乙醚、石油醚(30~60℃)等:中国医药(集团)上海化学试剂公司。

1.2 仪器与设备

MA35M快速水分测定仪:德国赛多利斯公司;HH-4数显恒温水浴锅:常州普天仪器制造有限公司;DGG-9620AD电热恒温鼓风干燥箱:上海森信实验仪器有限公司;JB-60高速万能粉碎机:浙江屹立工贸有限公司;RE52-99旋转蒸发仪:上海亚荣生化仪器厂;GC-MS-5977B气相色谱-质谱联用仪:美国安捷伦公司。

1.3 试验方法

1.3.1 原粒酱油渣的预处理

利用王帅等[10]的方法,将原粒酱油渣提取色素和黄酮,酱油渣的水分控制在(46±2)%。

1.3.2 原粒酱油渣脱酸处理的单因素试验

预处理后的原粒酱油渣加入体积分数95%乙醇,分别以料液比、处理时间和处理温度为评价指标进行单因素试验。以脱酸后的酱油渣中总脂质的酸价和游离脂肪酸(free fatty acids,FFA)含量为测定指标,计算平均值,比较各因素对原粒酱油渣的脱酸影响。

(1)称取100g预处理原粒酱油渣5份,按料液比1∶1、1∶2、1∶3、1∶4、1∶5(g∶mL)分别加入体积分数95%乙醇,然后在温度60℃条件下,水浴处理3 h。

(2)称取100 g预处理原粒酱油渣5份,按料液比1∶3(g∶mL)加入体积分数95%乙醇,在温度60℃条件下,分别水浴处理1 h、2 h、3 h、4 h、5 h。

(3)称取100 g预处理原粒酱油渣5份,按料液比1∶3(g∶mL)加入体积分数95%乙醇,分别在温度30℃、40℃、50℃、60℃、70℃条件下,水浴处理3 h。

1.3.3 原粒酱油渣脱酸处理的正交试验

在单因素试验的基础上,按料液比(A)、时间(B)、温度(C)3个因素,设计L9(33)正交试验,以脱酸后的酱油渣的酸价和FFA含量为测定指标,计算平均值,确定最优脱酸处理工艺。

1.3.4 原粒酱油渣总脂质的提取

酱油渣干燥粉碎,采用氯仿∶甲醇(2∶1,V/V)混合溶剂提取,提取液过滤后用无水硫酸钠除水,二次过滤后转入烘干的圆底烧瓶中,45℃真空旋转蒸干溶剂,残留物为总脂质。

1.3.5 酱油渣中总脂质的酸价、过氧化值和游离脂肪酸含量的测定

酸价参考GB 5009.229—2016《食品中酸价的测定》中第三法测定;过氧化值参考GB 5009.227—2016《食品中过氧化值的测定》中第一法测定;FFA含量参考GB/T14489.3—2016《油料中油的游离脂肪酸含量测定法》中的方法测定。

1.3.6 酱油渣中游离脂肪酸成分分析

游离脂肪酸提取:根据REGUEIROJ A等[11]的方法稍作修改,称取50 mg总脂质,溶解于5 mL氯仿-甲醇溶液(2∶1,V/V)中,然后用氨丙基硅柱(VARIAN)分离,先用5 mL的氯仿-异丙醇溶液(2∶1,V/V)洗出中性脂质(油脂),再用5 mL2%乙酸-乙醚(V/V)溶液洗出游离脂肪酸,洗脱下来的游离脂肪酸部分用氮气吹干其中的溶剂,则得游离脂肪酸。

游离脂肪酸进行甲酯化[12],采用气相-质谱联用对其进行分析。气相色谱条件:安捷伦HP-5毛细管色谱柱(30 m×0.25 mm×0.25 μm);进样口温度:280℃;分流比:10∶1;程序升温:柱温60℃,保持1 min,以8℃/min程序升温至120℃,保持0 min,以8℃/min程序升温至220℃,保持0 min,以4℃/min程序升温至250℃,保持2min;氦气流速1.0mL/min,进样量1.0 μL。质谱条件:电子电离(electron ionization,EI)离子源,电子能量70 eV,电子倍增器电压857 V,接口温度250℃,离子源温度230℃,扫描方式,质量扫描范围(m/z)50~400 amu。

1.3.7 正交试验数据分析

正交试验数据采用SPSS统计软件处理,其结果以平均值表示。

2 结果与分析

2.1 预处理原粒酱油渣中主要理化指标

在以全大豆(总脂质含量约19%)为原料的传统酱油酿造工艺中,因大豆脂质中60%为不饱和脂肪酸,所以酱油渣中脂质极易氧化。这些脂质成分经过酱油酿造过程只有非常小部分形成酱油良好的风味成分,但最后大部分仍然以脂溶性物质形式残留在酱油渣中。根据王帅等的方法对原粒酱油渣进行预处理,酱油渣预处理前后的游离脂肪酸分别是3.98%和3.22%,结果表明预处理对游离脂肪酸的脱除影响不大。由于预处理的乙醇体积分数为65%,乙醇体积分数越低,越不利于游离脂肪酸的溶出。

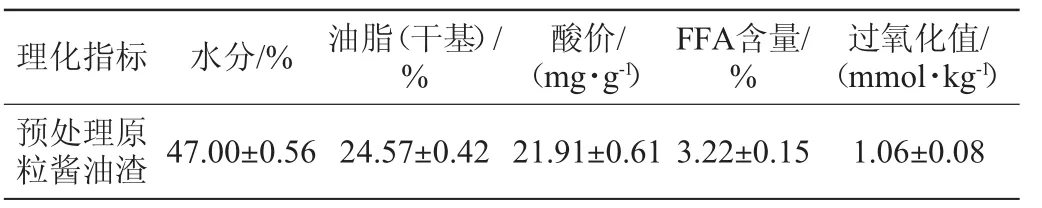

对预处理原粒酱油渣进行相关指标分析,酱油渣中脂质的酸价和过氧化值分别(21.91±0.61)mg/g和(1.06±0.08)mmol/kg,对比我国大豆原油的国家标准酸价(4.0mg/g)和过氧化值(7.5 mmol/kg),表明酱油渣的脂质在酿造过程中产生了严重的酸败,预处理原料酱油渣的主要理化指标见表1。

表1 预处理原粒酱油渣中主要理化指标Table 1 Main physicochemical indexes of the whole-soybean soy sauce residue

2.2 料液比对原粒酱油渣脱酸的影响

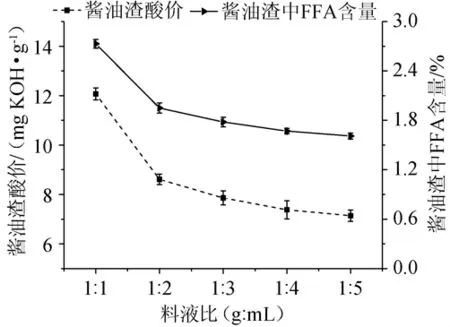

预处理原粒酱油渣按不同料液比分别加入体积分数95%乙醇,然后在温度60℃条件下水浴处理3 h,过滤后干燥酱油渣并提取总脂质,酱油渣中的酸价和FFA含量测定结果见图1。

图1 料液比对原粒酱油渣脱酸的影响Fig.1 Effect of solid to liquid ratio on deacidification of whole-soybean soy sauce residue

从图1可以看出,原粒酱油渣和乙醇在不同料液比下进行脱酸处理,随着料液比中乙醇比例的增加,酱油渣酸价和酱油渣中FFA含量呈下降趋势。当料液比从1∶1(g∶mL)增加到1∶3(g∶mL)时,酱油渣酸价和酱油渣中FFA含量下降明显,而当料液比>1∶3(g∶mL)以后,酱油渣酸价和酱油渣中FFA含量的下降趋势已经变小。因此,当其它提取条件不变时,相对高比例的乙醇提取液能溶出更多的游离脂肪酸,直到溶解平衡状态。但如果一味提高溶液比例,不仅不能明显提高提取率,而且造成溶剂浪费和后续的分离困难。综上,本试验选择料液比的合适范围是1∶2~1∶4(g∶mL)。

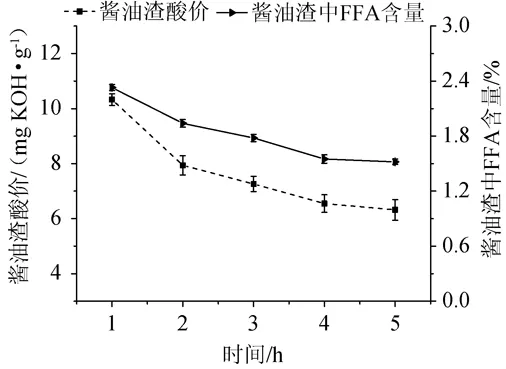

2.3 处理时间对原粒酱油渣脱酸的影响

预处理原粒酱油渣按料液比1∶3(g∶mL)加入体积分数95%乙醇,在温度60℃条件下,分别水浴脱酸处理不同时间,过滤后干燥酱油渣并提取总脂质,研究不同提取时间对原粒酱油渣中的酸价和FFA含量的影响,结果见图2。

图2 脱酸时间对原粒酱油渣脱酸的影响Fig.2 Effect of deacidification time on deacidification of whole-soybean soy sauce residue

由图2可知,在其他提取条件不变时,酱油渣的酸价和FFA含量随着脱酸时间的延长而降低。当脱酸时间增加到4h时,酱油渣酸价从12.07mgKOH/g下降到7.38mgKOH/g,酱油渣中FFA含量从2.33%下降到1.48%。当脱酸时间超过4 h时,酱油渣中的酸价和FFA含量的变化不大。这是因为随着脱酸时间的延长,乙醇溶液中溶解的游离脂肪酸越来越多,游离脂肪酸溶解达到平衡,提取的传质推动力逐渐减小最后消失。此外,较长时间的脱酸处理会增加能耗,增加成本。综上,本试验选择脱酸时间的合适范围是2~4 h。

2.4 脱酸温度对原粒酱油渣脱酸的影响

预处理原粒酱油渣按料液比1∶3(g∶mL)加入体积分数95%乙醇,分别在不同的温度下水浴处理3 h,过滤后干燥酱油渣并提取总脂质,研究不同脱酸温度对原粒酱油渣中的酸价和FFA含量的影响,结果见图3。

图3 脱酸温度对原粒酱油渣脱酸的影响Fig.3 Effect of deacidification temperature on deacidification of whole-soybean soy sauce residue

由图3可知,在其他提取条件不变时,酱油渣的酸价和FFA含量随着脱酸温度的增加而降低。当脱酸温度在30~60℃时,酱油渣中的酸价和FFA含量随温度的上升而呈现快速下降;当脱酸温度>60℃时,酱油渣中的酸价和FFA含量变化幅度不大。这是因为游离脂肪酸在提取液中的溶解度不仅和提取液的极性有关,同时提取温度也极大地影响着游离脂肪酸在提取液中的溶解度。提取温度的大小影响流体的密度和分子扩散的能力,进而影响乙醇对FFA的溶解能力。一般来说,温度越高游离脂肪酸在提取液中的溶解度越大,提取时传质推动力也越强,酱油渣中的游离脂肪酸能更快地扩散到提取液中,因此在一定范围内升高处理温度,游离脂肪酸的溶出量明显增加,因此脱酸效果明显;但温度上升到较高值后,乙醇在处理中容易发生气化,处理过程中传质推动力减弱,影响FFA的溶出效果。综上,本试验选择脱酸温度的合适范围是40~60℃。

2.5 原粒酱油渣脱酸的正交试验

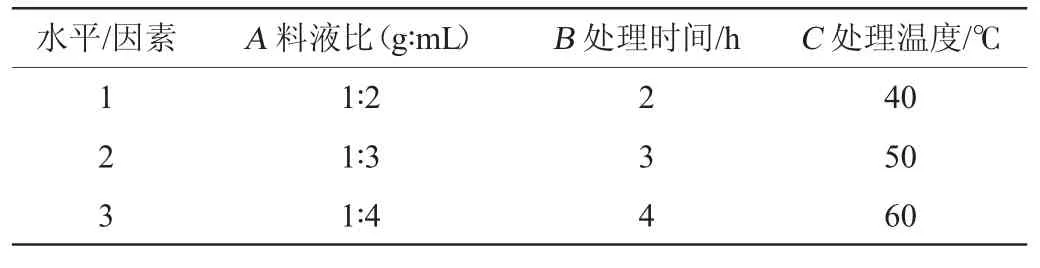

根据单因素试验结果,选取了料液比、时间、温度3个因素设计L9(33)正交试验,以酱油渣中FFA含量为测定指标优化脱酸工艺,试验设计因素与水平见表2。

酱油渣脱酸处理的正交设计进行3次重复试验,数据取其平均值,正交试验结果与分析见表3,方差分析见表4。

表2 酱油渣脱酸工艺条件优化正交试验因素与水平Table 2 Factors and levels of orthogonal tests for deacidification process optimization of soy sauce residue

表3 酱油渣脱酸工艺条件优化正交试验结果与分析Table 3 Results and analysis of orthogonal tests for deacidification process optimization of soy sauce residue

脱酸处理后,酱油渣中FFA含量越低,脱酸效果越好。由表3极差分析可知,在上述因素水平范围内,影响因素的主次顺序为处理温度>料液比>处理时间。酱油渣乙醇脱酸处理的最佳工艺条件为A3B2C3,即料液比1∶4(g∶mL),处理时间3h,处理温度60℃。在此条件下进行3次平行试验,酱油渣中FFA含量为1.41%,此时酱油渣酸价为6.26 mg KOH/g。对比我国大豆原油的国家标准酸价(4.0 mg KOH/g)略高,但与没脱酸处理的原粒酱油渣酸价比较,降低了约71.4%。

表4 正交试验结果方差分析Table 4 Variance analysis of orthogonal test results

由方差分析(表4)可知,3种因素对酱油渣脱酸处理的影响程度各不相同,在料液比、处理时间和处理温度的设定范围条件内,因素A(料液比)和因素C(处理时间)对酱油渣中FFA含量均有显著影响(P<0.05),而因素B(处理时间)对酱油渣中FFA含量无显著影响(P>0.05)。2.6酱油渣脱酸处理前后的FFA成分GC-MS分析

根据已建立的乙醇最佳脱酸处理工艺,对预处理后的原粒酱油渣进行脱酸处理,然后提取总脂质并分离其中游离脂肪酸,FFA甲酯化反应后通过气相色谱-质谱测定FFA成分,与原粒酱油渣的FFA进行比较,对比总离子流色谱图见图4。

图4 原粒酱油渣脱酸前后游离脂肪酸成分对比的总离子流色谱图Fig.4 Total ion chromatograms of free fatty acids components comparison before and after deacidification of whole-soybean soy sauce residue

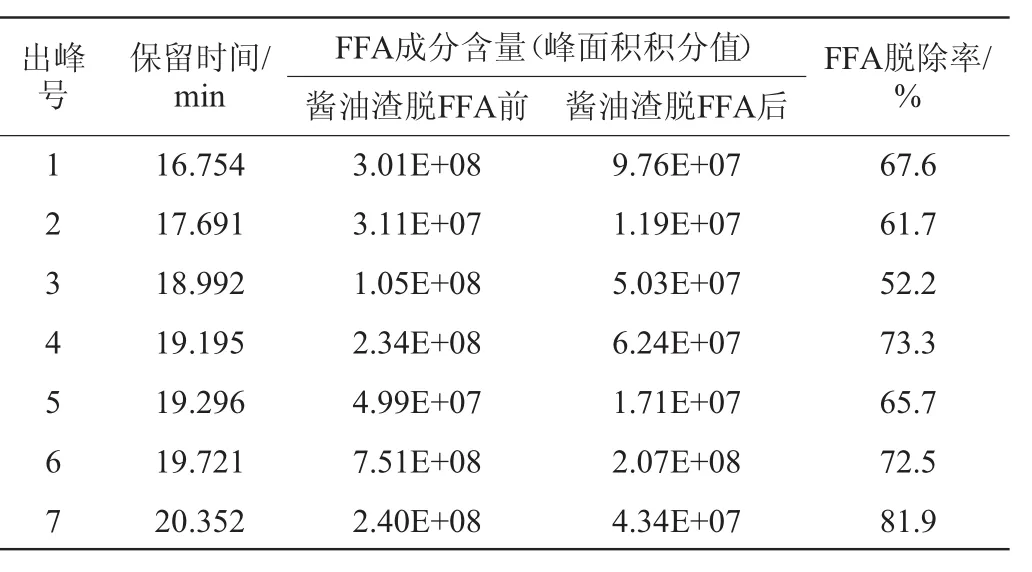

由图4对比可知,原粒酱油渣脱酸处理后,FFA成分的峰型明显变小。根据峰面积归一法比较酱油渣脱酸处理后FFA的含量差异。在同等条件下,脱酸处理后的酱油渣中FFA成分峰面积越小,说明脱酸效果越好。筛选7组特征成分峰进行含量差异比较,结果见表5。

表5 原粒酱油渣脱酸处理前后游离脂肪酸成分的比较Table 5 Comparison of free fatty acids components before and after deacidification of whole-soybean soy sauce residue

根据油脂的一般氧化机理,油脂受氧、水、光、热、微生物等的作用,会逐渐水解或氧化而变质酸败,使中性脂肪分解为甘油和脂肪酸,或使脂肪酸中的不饱和链断开形成过氧化物,再依次分解为低级脂肪酸、醛类、酮类等物质。油脂酸败表现为过氧化值、羰基价和酸价的升高,即会发生酸败和氧化,感官指标最敏感的是出现哈喇味[7-9]。在以原粒大豆为原料的传统酱油酿造工艺中,大豆脂质中60%为不饱和脂肪酸,更容易氧化和酸败,虽然有小部分脂质成分经转化形成酱油良好的风味成分[13-14],但大部分仍然以脂溶性物质残留在酱油渣中[15]。大量存在的游离脂肪酸及其产物严重影响酱油渣的品质和利用价值,因此通过对酱油渣脱酸处理具有非常重要的意义。由表5可知,脱酸处理后的酱油渣中FFA成分的峰面积明显减小,除了3号成分FFA的脱除率为52.2%外,其他6组成分FFA的脱除率均超过61%,结果表明乙醇在此工艺条件下,对原粒酱油渣脱酸效果明显。

3 结论

以原粒大豆为主要蛋白质原料酿造的传统酱油,其剩余酱油渣中油脂的含量非常高,在酱油渣后续处理中,油脂氧化和酸败严重影响了酱油渣的利用价值。因此,通过对原粒酱油渣脱酸处理,对后续酱油渣的无害化利用具有非常重要的意义。

通过正交试验,酱油渣乙醇脱酸处理的最佳工艺为料液比1∶4(g∶mL),处理时间3 h,处理温度60℃。在此条件下进行3次平行试验,酱油渣中FFA含量为1.41%,此时酱油渣酸价为6.26 mg KOH/g。对比我国大豆原油的国家标准酸价(4.0 mg KOH/g)略高,但与没脱酸处理的原粒酱油渣酸价比较,降低了约71.4%。通过GC-MS测定,原粒酱油渣具有7组FFA特征成分峰,脱酸处理后的酱油渣中FFA成分峰面积明显减小,除了3号成分峰的脱除率为52.2%外,其他6组成分峰的脱除率均达到61%以上,结果表明乙醇在此工艺条件下,对原粒酱油渣脱酸效果明显。

[1]韩 丽,刘 晓,李国兴,等.酱油渣和醋渣的开发利用[J].粮食与饲料工业,2005(3):32-33.

[2]巩 欣,程永强,纪凤娣,等.酱油渣的再利用研究进展[J].食品工业科技,2013,34(5):384-387.

[3]王忠合,吴晓玉.酱油渣中可溶性膳食纤维微波辅助酶法提取工艺研究[J].食品研究与开发,2009,30(8):84-90.

[4]钟振声,王亚丽,齐玉堂,等.酱油渣中油脂的提取及其质量指标分析[J].中国油脂,2006,31(11):21-23.

[5]周浩力,陈向荣,万印华.双相溶剂萃取技术提取酱油渣中油脂和大豆异黄酮的研究[J].食品研究与开发,2008,29(11):33-37.

[6]李学伟,朱新贵,刘 滢,等.黄豆酱油渣油脂和膳食纤维的制备研究[J].中国酿造,2013,32(10):109-112.

[7]FRANKEL E N.Review.Recent advances in lipid oxidation[J].J Sci Food Agr,2006,54(4):495-511.

[8]REIS A,SPICKETT C M.Chemistry of phospholipid oxidation[J].Biochim Biophys Acta,2012,1818(10):2374-2387.

[9]邓 鹏,王守经,王文亮.食用油氧化机理及检测方法研究[J].中国食物与营养,2008(8):17-19.

[10]王 帅,朱新贵,李学伟.酱油渣中色素及大豆异黄酮的提取研究[J].中国酿造,2017,36(5):46-52.

[11]REGUEIRO J A,GIBERT J,DIAZ I.Determination of neutral lipids fromsubcutaneousfatofcuredhambycapillarygaschromatographyand liquid chromatography[J].J Chromatogr A,1994,667(1):225-233.

[12]卢艳杰.油脂检测技术[M].北京:化学工业出版社,2004:25-28.

[13]LEE S M,SEO B C,KIM Y S.Volatile compounds in fermented and acid-hydrolyzed soy sauces[J].J Food Sci,2006,71(3):146-156.

[14]SCHMID A,COLLOMB M,SIEBER R,et al.Conjugated linoleic acid in meat and meat products:A review[J].Meat Sci,2006,73(1):29-41.

[15]包启安.酱油科学与酿造技术[M].北京:中国轻工业出版社,2011:57-60.

ZHU Xingui1,LI Xuewei1,ZHANG Zongwei2

(1.Lee Kum Kee(Xinhui)Foods Co.,Ltd.,Jiangmen 529156,China;2.College of Food Science,South China Agricultural University,Guangzhou 510642,China)

TS 225.1

0254-5071(2017)11-0033-05

10.11882/j.issn.0254-5071.2017.11.008

2017-07-11

广东省科技项目(2015A010107012)

朱新贵(1967-),男,副教授,博士,研究方向为调味品科学与技术。