立辊式玉米收获机割台间隙夹持输送装置设计与试验

2017-12-04耿端阳李玉环金诚谦倪国庆张明源

耿端阳 李玉环 何 珂 金诚谦 倪国庆 张明源

(1.山东理工大学农业工程与食品科学学院, 淄博 255000; 2.雷沃重工股份有限公司, 潍坊 261206)

立辊式玉米收获机割台间隙夹持输送装置设计与试验

耿端阳1李玉环1何 珂1金诚谦1倪国庆2张明源2

(1.山东理工大学农业工程与食品科学学院, 淄博 255000; 2.雷沃重工股份有限公司, 潍坊 261206)

针对立辊式玉米收获机割台夹持输送装置存在夹持均匀性和稳定性差,故障率高等问题,设计了一种结构简单、输送效果好、可靠性高的间隙定位夹持输送装置。提出了玉米植株间隙定位夹持输送方式,分析了间隙夹持定位输送装置主要结构与运动参数的设计方法;通过正交试验确定了影响夹持输送质量的3个主次因素依次为输送轨道间隙、夹持输送链速度和夹持输送链长度;确定A2B3C3为较优组合,即夹持输送链长度为130 cm、输送轨道间隙为3.1 cm、夹持输送链速度为4.5 m/s;在该条件下喂入姿态成功率为92.5%、断茎率为0.25%,输送过程稳定可靠,不存在堵塞问题,满足立辊式玉米收获机的作业要求。

立辊式; 玉米收获机; 间隙夹持; 夹持输送

引言

立辊式玉米收获机采用植株切断、茎秆输送、摘穗、秸秆处理和果穗剥皮收集的作业工艺[1-2],具有不对行作业[3]、低损摘穗[4]、茎秆有序输送[5]、秸秆集中处理以及缩小割台尺寸、降低割台重量等优势[6],但该机型的核心部件茎秆夹持输送装置存在易堵塞、可靠性低的问题,解决茎秆的稳定输送问题成为制约该机型推广使用的关键,相关领域的专家学者对立式玉米收获割台夹持输送装置进行了大量的研究,并取得了一定的成效[7-15]。

目前,解决夹持输送装置夹持稳定性差、故障率高等问题成为立辊式玉米收获机推广和使用的关键。为此,本文设计结构简单、输送效果好、可靠性高的间隙定位夹持输送装置,实现茎秆的稳定有序输送。

1 间隙夹持输送装置结构和工作原理

立辊式玉米收获机在茎秆输送过程存在断秆、横秆、多秆同时喂入等问题,难以保证茎秆定位夹持、稳定输送、以正常喂入角进入摘穗辊间隙(茎秆直径的1/2~1/3,一般为2~8 mm)等技术要求,最终导致玉米植株的喂入不畅、甚至堵塞。针对上述问题,设计了间隙定位夹持输送装置,其结构如图1所示。

图1 夹持输送装置结构示意图Fig.1 Schematic diagram of gripping and conveying device1.立式摘穗辊 2.定位拨指 3.间隙夹持输送链 4.压杆 5.八角星轮 6.往复式割刀

由图1可知,该系统主要由立式摘穗辊、定位拨指、间隙夹持输送链、压杆、八角星轮、往复式切割器等组成。工作时,随着机器的前行,玉米植株在定位拨指配合八角星轮的作用下进入间隙夹持输送轨道前部拨指和拨禾星轮形成的封闭空间,完成玉米植株的单株有序排列,由位于星轮下部的往复式切割器完成玉米植株的切断;切断后的茎秆若位于八角星轮位置,则在八角星轮拨指离心力作用下将其拨入间隙夹持输送轨道,由定位拨指配合压杆向后推送;若切断后的茎秆位于拨禾链拨指位置,则由定位拨指配合压杆直接向后推送,完成茎秆的有序排列、定位夹持和稳定输送。

2 关键参数研究

2.1 间隙定位夹持输送原理与间隙大小的确定

玉米茎秆夹持输送是立式割台玉米收获机的关键部件,其夹持输送方式对茎秆的喂入姿态和喂入位置有很大影响。传统研究认为玉米植株输送过程中植株夹持越紧,越不容易出现歪斜、松脱,越有利于稳定顺畅喂入,但是实践证明当夹持力过大时,不仅导致玉米植株姿态调整难以完成,且容易出现因夹持力过大导致输送过程茎秆挤断、折弯等问题,不仅影响茎秆喂入的稳定性,严重时导致链条断裂等问题,大大降低了机器工作可靠性。针对上述问题,结合摘穗时对茎秆喂入姿态的要求,本研究采用八角星轮配合带有定位拨指的夹持输送链实现植株的单株有序输送;采用间隙夹持与定位输送相配合的方法,即间隙夹持输送链与压杆之间的间距稍大于茎秆直径,使得茎秆在夹持链和压杆之间处于间隙夹持状态;采用定位拨指控制茎秆喂入的位置,防止茎秆夹持输送过程的断裂,为茎秆在输送过程姿态调整创造了便利条件,大大提高了输送的稳定性和喂入的顺畅性。该夹持输送轨道间隙设计采用机械可靠性设计方法进行确定,如黄淮海地区某种玉米基部直径的统计结果为(1.84±0.24) cm,其夹持输送链与压杆之间的间距为x,结合农机制造加工与装配精度,其线性尺寸极限偏差数值在中等加工精度下为±0.35 cm,为保证99.9%的玉米茎秆都能进入该夹持通道,则依据可靠性设计方法有

(1)

式中x——夹持输送链与压杆之间的间距,cm

φ——标准正态分布函数

查正态分布表并计算可得:x=3.15 cm。该间隙可以为(3.15±0.35) cm。

2.2 间隙夹持输送链长度的确定

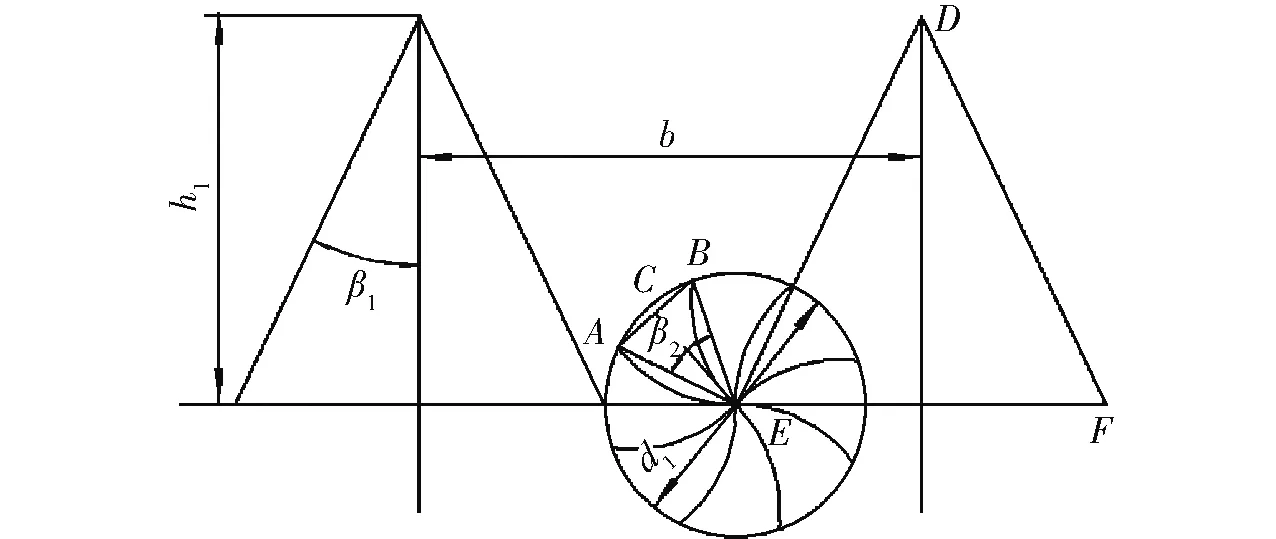

间隙夹持输送链长度对茎秆的喂入姿态有很大的影响,如果过短,则茎秆很难有足够的时间和空间转到最佳喂入的姿态;如果过长,由于间隙夹持方式导致茎秆出现夹持不稳问题,影响茎秆喂入摘穗辊的顺畅性。如图2所示,设摘穗辊轴线与垂直方向夹角∠GBD为α,间隙夹持输送链与水平方向夹角∠EAF为β,由于输送链的主动轮直接安装在摘穗辊中下部,且GB⊥AE,DB⊥AF,所以α=β。

图2 茎秆夹持输送过程姿态调整示意图Fig.2 Adjustment sketch for gesture of corn stalks ripping and conveying

为了保证茎秆输送到摘穗辊处时其姿态达到理想的喂入角γ,则茎秆AC经过输送和压禾杆的作用后,尽可能达到BC位置的姿态,故输送链的长度为

l=lAE+lEB

(2)

其中

(3)

又

lCE=lgsinγ

所以

lAE=lCEcotβ=lgsinγcotβ

即输送链长度

l=lAE+lEB=lgsinγcotβ+lgcosγ

(4)

式中lg——切断茎秆高度,mm

γ——切断茎秆与输送链之间理想喂入角,(°)

依据相关研究成果[16],在立辊轴线与垂直平面呈前倾20°~25°夹角时,采用弧形挡禾杆对植株姿态进行调整,使其与摘穗辊轴线呈40°~50°的夹角即可保证稳定喂入;又考虑茎秆在此姿态调整过程,如果出现茎秆的紧夹持、且姿态调整角度大于茎秆的极限折弯角(根据文献[17-18],测得黄淮海地区玉米的极限折弯角度为48°~55°),则可能出现茎秆的折弯甚至折断问题,从而可能影响后续输送稳定性的问题,所以最终选择茎秆的喂入角为40°~48°。

根据黄淮海地区玉米茎秆多为2.3~2.6 m,收获割茬高度为0.3~0.4 m,切割器与夹持链的距离为0.2~0.3 m,则夹持位置至茎秆顶部的长度lg为1.8~1.9 m。

根据前述方法确定了输送链长度为1.27~1.66 m。进一步考虑实际作业过程,茎秆留茬高度可能更大,且茎秆顶部刚度较小,对后续输送影响较小;另外为了缩短整个割台的长度,增加机器的灵活性,在满足作业要求的情况下,输送链的长度尽量选取较小值。

2.3 间隙夹持输送链速度的确定

间隙夹持输送链速度会对植株输送过程的稳定性和工作可靠性造成影响,在设计时应尽量使2个连续输送茎秆之间保持一定距离,减少后续输送茎秆对前面输送茎秆的影响,即保证第1棵玉米茎秆调整到垂直于输送链位置时,第2棵玉米茎秆开始喂入间隙夹持输送装置,如图2所示的CE位置。设玉米播种株距为s,机器作业速度为vm,夹持输送链长度为l,则机器前进一个株距的时间为

(5)

间隙夹持链上第1棵玉米茎秆输送到CE位置,第2棵玉米茎秆刚好喂入间隙夹持输送装置,则植株夹持输送的时间为

(6)

令t1=t2,则

(7)

式中t2——茎秆从喂入到CE位置的时间,s

v——夹持链输送速度,m/s

依据前文研究结果,夹持输送链长度为1.27~1.66 m,玉米播种株距0.2~0.3 m,机器作业速度为1.67~2.22 m/s,确定夹持输送链速度为3.5~6.5 m/s。

根据实际工作要求,在保证输送质量的情况下,为了提高本装置的使用寿命和减少使用过程中的故障率,速度选取时尽量选择较小值。

2.4 间隙夹持输送链倾角的确定

茎秆一旦被切断后,由于夹持输送链与压杆之间的夹持间隙大于茎秆的直径,所以可能出现茎秆下滑,进而导致茎秆基部与地面、割茬的接触与摩擦,从而影响茎秆输送的稳定性,本夹持输送链为前低后高,保证在输送过程中不断提升茎秆的位置,减少割茬、地表等对输送茎秆稳定性的影响。

夹持输送链长度为l,速度为v,则从茎秆夹持输送到喂入摘穗辊所需要的时间为

t=l/v

(8)

在此过程中,茎秆如果自由落体(考虑极限情况),则在时间t内可以下落的距离为

(9)

如图2所示,当夹持输送链与水平方向的夹角为β,则输送链提升茎秆的高度应该大于等于其在此期间自由下落的高度,即

(10)

从而有

(11)

代入上述参数后,其倾角β≥18.34°,为了确保输送的顺畅性,则β取20°。

2.5 间隙夹持输送链定位拨指间距的确定

为了实现茎秆的定位有序输送与定向喂入,同时减少夹持茎秆对后续喂入茎秆的影响,在夹持输送链上设置间隔为d的定位拨指。若定位拨指过多,导致拨禾链过于繁重,增加了制造成本;定位拨指过少,容易出现一个拨指一次拨送两株、甚至两株以上的茎秆,必然影响有序输送的稳定性和喂入摘辊的均匀性。夹持输送链在机器前进单个株距时间内走过的距离为

(12)

显然,该段距离内必须有N个拨指,才能保证每个拨指一次最多推送一棵玉米,即

Nd≥s1

(13)

该时间内拨指数Nmin为

(14)

从而确定最少的拨指数,进而确定出拨指间距

(15)

式中Nmin——单个株距时间内输送链转过的最少拨指数

各参数的取值如前文所述,则拨指间距d≤0.148 m。

2.6 拨禾星轮直径的确定

图3 拨禾星轮直径的确定Fig.3 Determining diameter of reel star wheel

为保证玉米植株顺次有序进入间隙夹持输送链与压杆之间,在压杆前部设有拨禾星轮。拨禾星轮的直径对玉米植株的导入范围有较大的影响。如果拨禾星轮直径过大,可以将距离较远的植株拨入间隙夹持输送链与压杆之间,但是为了实现单株有序导入,则需增加星轮的拨指数,在同样转速的作用下,其线速度也将增加,如此增加了拨禾阻力矩,易导致茎秆的折弯,影响整机工作的可靠性;如果拨禾星轮直径过小,则会降低拨禾星轮的作用范围。为了合理确定拨禾星轮的直径,将其旋转中心选择在分禾器尾部的最外端E处,如图3所示。则拨禾星轮的直径为

d1=2(b-2h1tanβ1)

(16)

式中b——分禾器间距(理论上分禾器间距等于播种行距),cm

h1——分禾器长度,cm

β1——分禾器锥角,(°)

根据玉米播种行距为60~65 cm,本机分禾器长度为45 cm,锥角为20°~30°,则拨禾星轮的直径为27.68~37.68 cm。

进一步考虑拨禾星轮是通过夹持输送链的拨指带动,为保证工作的顺畅性,拨禾星轮(这里以八角星轮为例)的拨指弦长等于定位拨指的间距,如图3所示,从而有

(17)

(18)

本装置拨禾星轮直径的选取要满足植株的稳定单株有序输送,兼顾拨禾星轮工作的顺畅性。

3 试验与分析

3.1 试验条件和试验装置

试验地点:山东理工大学农业机械性能实验室。试验装置:立辊式玉米收获试验台,如图4所示。试验时间:2016年8月20—29日。

图4 立辊式玉米收获试验台Fig.4 Vertical roller corn snapping and experiment desk

试验材料为先玉335号,随机选取50株试验用玉米植株测量,重复3次,得到植株的主要物理参数如表1所示。

本装置采用间隙定位夹持方式对玉米植株进行夹持定向输送,为了保证茎秆输送的顺畅性和稳定性,选取茎秆喂入姿态成功率和断茎率[19-20]为试验指标,考察本装置的工作性能。

其中茎秆喂入姿态成功率W1为

W1=×100% (19)

断茎率W2为

(20)

图5 各指标对输送质量的影响Fig.5 Effect of different levels on delivery quality performance

式中N1——每组试验喂入姿态成功的茎秆株数,株

N2——每组试验茎秆发生折断的株数,株

N——每组试验输送的总茎秆株数,株

本试验借助高速摄像设备对输送过程中茎秆姿态进行人为评定,规定在间隙定位夹持输送过程中茎秆喂入倾角为40°~48°记为喂入姿态成功植株。

3.2 试验方案与结果

为验证上述理论分析的正确性,寻求较优的参数组合,对所选3个参数进行了三因素四水平正交试验设计与分析,各因素的水平以满足高质量输送的要求来安排,其因素与水平表如表2所示。试验结果如表3所示,表中A、B、C为因素水平值。

3.3 试验结果分析

3.3.1极差分析

间隙夹持输送链长度、输送轨道间隙和间隙夹持输送链速度各水平对茎秆输送质量的影响如图5所示。由图5可知,各考察因子的极差值越大,说明该因子对试验指标的影响越大。这样确定了对喂入姿态成功率的影响因素的主次关系为输送轨道间隙、间隙夹持输送链长度和间隙夹持输送链速度,对断茎率影响因素的主次关系为输送轨道间隙、间隙夹持输送链速度和间隙夹持输送链长度。

表2 试验因素与水平Tab.2 Experimental factors and levels

表3 试验方案与结果Tab.3 Test design scheme and results

3.3.2方差分析

综合极差分析与方差分析可知,间隙夹持输送链长度、输送轨道间隙和间隙夹持输送链速度对输送质量的影响各不相同,如表5所示。由方差分析结果可知:间隙夹持输送链长度、输送轨道间隙和间隙夹持输送链速度对输送质量均有显著作用,表明所选3个参数正确,是影响夹持输送装置输送质量的主要因素。

表5 方差分析结果Tab.5 Variance analysis result

注:*表示影响显著,** 表示影响极显著。

在这3个参数中,输送轨道间隙对喂入姿态成功率和断茎率均有极显著影响。由试验结果可知,间隙过大或过小都会降低输送质量。输送轨道间隙过小(小于茎秆直径),使得输送轨道不顺畅,在拨指的作用下,容易产生茎秆的拨倒和拨断,严重时产生堵塞,大大降低了茎秆稳定输送的可靠性;输送轨道间隙过大,茎秆在输送轨道内受压杆的约束减小,也会使得输送过程中稳定性下降,增加了茎秆的拨断和拨倒的概率,降低了茎秆稳定输送的可靠性。

间隙夹持输送链速度对喂入姿态成功率和断茎率均有显著影响,从试验结果可知,速度过大或过小都会降低输送质量。速度过小时定位拨指作用减弱,茎秆容易出现下滑,喂入姿态成功率较低,另外容易产生多秆同时输送的问题,导致断茎问题的加剧,严重时导致输送轨道堵塞;速度过大时会增大拨指对茎秆的冲击力,茎秆的拨断、拨倒情况亦有所增加,降低了输送过程中的顺畅性和稳定性,并且在输送链速度过大时会降低机器工作的可靠性,缩短间隙夹持输送装置的使用寿命。

间隙定位夹持输送链长度对茎秆的喂入姿态成功率有显著影响,由试验结果可知:间隙夹持输送链长度较短时喂入姿态成功率较低;长度过短,茎秆很难有足够的时间转到喂入摘穗辊最佳姿态,容易产生喂入不畅等问题发生;随着间隙夹持输送链长度的增加,虽然可实现茎秆以最佳的姿态喂入摘穗装置,提高了输送的稳定性和顺畅性,但长度过长时,使茎秆输送过程中夹持稳定性下降,茎秆拨倒、拨断的概率增加,茎秆喂入成功率降低、断茎率增加,输送质量下降。

通过极差和方差的试验数据分析,综合各试验因素对输送质量的影响及其优化组合,按照喂入姿态成功率较高和断茎率较低的原则,考虑夹持输送链长度对断茎率没有显著影响,对喂入姿态成功率有显著影响,间隙夹持输送链长度设计时首先考虑对喂入姿态成功率的影响,因此确定A2B3C3为较优组合,即间隙夹持输送链长度130 cm、输送轨道间隙3.1 cm、夹持输送链速度4.5 m/s为较优组合。在较优组合条件下对本间隙夹持输送装置进行了验证试验,试验结果表明,喂入姿态成功率为92.5%、断茎率为0.25%,输送过程稳定有序,工作顺畅。

4 结论

(1)针对现有立辊式夹持输送装置存在的问题,提出了间隙定位夹持输送方式进行玉米茎秆输送,解决了立辊式玉米收获机作业过程的茎秆姿态调整和断秆、堵塞问题,保证了茎秆定位夹持、稳定输送、定向喂入,提高了立辊式玉米收获割台作业的可靠性。

(2)设计了立辊式玉米收获割台的间隙定位夹持输送装置试验台,研究了该装置的主要结构与工作参数对有序定位输送稳定性的影响规律,建立了相关设计理论,为立辊式夹持输送装置的设计提供了理论支持。

(3)通过正交试验确定了影响夹持输送质量的3个主次因素顺序为输送轨道间隙、间隙夹持输送链速度以及间隙夹持输送链长度;确定A2B3C3为较优组合,即夹持输送链长度为130 cm、输送轨道间隙为3.1 cm、夹持输送链速度为4.5 m/s;且在该条件下本间隙定位夹持输送装置的喂入姿态成功率为92.5%、断茎率为0.25%,输送过程稳定可靠,不存在堵塞问题,完全满足立辊式玉米收获机的作业要求。

1 闫洪余,陈晓光,吴文福. 立辊式玉米收获机试验台的设计[J]. 农机化研究,2008,30(12):75-78.

YAN Hongyu,CHEN Xiaoguang,WU Wenfu. Design of test bench on vertical-roll type corn harvester[J]. Journal of Agricultural Mechanization Research, 2008,30(12):75-78. (in Chinese)

2 闫洪余,吴文福,韩峰,等. 立辊型玉米收获机摘穗辊辊型对工作性能的影响[J]. 农业机械学报,2009, 40(5):76-80.

YAN Hongyu, WU Wenfu, HAN Feng, et al. Effects of the type of the snapping rolls of vertical corn harvester on harvesting performance[J]. Transactions of the Chinese Society for Agricultural Machinery,2009,40(5):76-80.(in Chinese)

3 SHINNERS K J, BOETTCHER G C, HOFFMAN D S, et al. Single-pass harvest of corn grain and stover: performance of three harvester configurations[J]. Transactions of the ASABE, 2009, 52(1): 51-60.

4 JOHNSON P C, CLEMENTSON C L, MATHANKER S K, et al. Cutting energy characteristics ofMiscanthusgiganteusstems with varying oblique angle and cutting speed[J]. Biosystems Engineering, 2012(112): 42-48.

5 王刚,贾洪雷,赵佳乐,等. 玉米留高茬切割器的设计及留茬效果试验[J]. 农业工程学报,2014,30(23):43-49.

WANG Gang, JIA Honglei, ZHAO Jiale, et al. Design of corn high-stubble cutter and experiments of stubble retaining effects[J].Transactions of the CSAE,2014,30(23):43-49. (in Chinese)

6 耿端阳,张道林,李清华,等. 玉米收获机拨禾导向装置技术参数的试验研究[J]. 农业工程学报, 2012,28(25): 45-49.

GENG Duanyang, ZHANG Daolin, LI Qinghua, et al.Experimental study on technical parameters of raking and conveying device of corn harvester[J]. Transactions of the CSAE, 2012, 28(25): 45-49. (in Chinese)

7 张喜瑞,董佑福,张道林,等. 玉米收获机夹持输送装置的研究[J]. 农业装备与车辆工程,2007,45(10):9-10,17.

ZHANG Xirui, DONG Youfu, ZHANG Daolin, et al. Research on gripping delivery mechanism of corn harvester[J].Agricultural Equipment amp; Vehicle Engineering,2007,45(10):9-10,17. ( in Chinese)

8 李光乐,覃艳雅,张喜瑞,等. 玉米联合收获机夹持输送喂入装置的优化试验[J]. 江苏农业科学,2011,39(5):511-512.

9 张道林,孙永进,赵洪光.自走式穗茎兼收型玉米联合收获机的设计与试验[J].农业工程学报,2005,21(1): 79-82.

ZHANG Daolin,SUN Yongjin,ZHAO Hongguang.Design and experiment of the self-propelled combine harvester for corn and stalk[J].Transactions of the CSAE,2005,21(1):79-82.(in Chinese)

10 郭晓晓,张道林,卜令昕,等. 立辊式玉米收获机夹持输送装置的设计分析[J]. 农机化研究,2015,37(2):124-127.

GUO Xiaoxiao,ZHANG Daolin,BU Lingxin, et al. Design and analysis on gripping delivery mechanism for vertical-roll type of corn harvester[J].Journal of Agricultural Mechanization Research, 2015,37(2):124-127. (in Chinese)

11 张道林,孙永进,赵洪光,等. 立辊式玉米摘穗与茎秆切碎装置的设计[J]. 农业机械学报,2005,36(7):50-52.

ZHANG Daolin, SUN Yongjin, ZHAO Hongguang, et al. Design of a vertical-roll type of corn picker and stalk chopper[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(7): 50-52. (in Chinese)

12 张道林,刁培松,董锋,等. 拨禾指式不对行玉米收获装置的试验[J]. 农业工程学报,2010,26(5):103-106.

ZHANG Daolin, DIAO Peisong, DONG Feng, et al.Experiment of no-row corn harvesting device with finger wheel[J]. Transactions of the CSAE,2010, 26(5): 103-106. (in Chinese)

13 赵洪光,张道林.秸秆切割装置夹持与切割关系的分析[J].山东理工大学学报: 自然科学版,2005,19(4):81-84.

ZHAO Hongguang, ZHANG Daolin. The relationships between clamping and cutting on straw cutting system[J].Journal of Shangdong University of Technology:Natural Science Edition,2005,19(4):81-84.(in Chinese)

14 闫洪余,吴文福,尹慧敏,等. 立辊型玉米收获机运动参数对损失率的影响[J]. 吉林大学学报:工学版,2010,40(1):113-118.

YAN Hongyu, WU Wenfu, YIN Huimin, et al. Influence of working parameters on loss rate of vertical roll corn harvester[J].Journal of Jilin University: Engineering and Technology Edition,2010,40(1):113-118. (in Chinese)

15 闫洪余. 立辊式玉米收获机关键部件工作机理及试验研究[D].长春:吉林大学,2009.

YAN Hongyu. Working mechanism and experimental research on key components of vertical roll-type corn harvester[D]. Changchun: Jilin University, 2009. (in Chinese)

16 中国农业机械化科学研究院.农业机械设计手册[M].北京: 机械工业出版社,1988.

17 郝付平,陈志,张子瑞,等. 拨禾星轮式玉米收获台设计与试验[J/OL]. 农业机械学报,2014,45(6):112-117. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1amp;file_no=20140618amp;journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.06.018.

HAO Fuping,CHEN Zhi,ZHANG Zirui,et al.Design and experiment of corn harvester head with reel star wheel[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6):112 -117.(in Chinese)

18 吴鸿欣,陈志,韩增德,等. 玉米植株抗弯特性对分禾器结构的影响分析[J]. 农业机械学报,2011,42(增刊):6-9.

WU Hongxin, CHEN Zhi, HAN Zengde, et al. Effect analysis of bending properties of corn plants on divider structure[J].Transactions of the Chinese Society for Agricultural Machinery, 2011,42(Supp.):6-9.(in Chinese)

19 耿爱军,李汝莘,刘双喜,等.玉米收获机割台性能试验[J/OL]. 农业机械学报,2013,44(增刊2):27-30. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1amp;file_no=2013s206amp;journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.S2.006.

GENG Aijun, LI Ruxin, LIU Shuangxi, et al. Performance experiment of corn harvester header[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.2): 27-30. (in Chinese)

20 张宗玲,韩增德,李树君,等. 玉米穗茎兼收割台切割夹持输送装置仿真与试验[J/OL]. 农业机械学报,2016,47(增刊):215-221.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1amp;file_no=2016s033amp;journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.S0.033.

ZHANG Zongling, HAN Zengde, LI Shujun, et al. Simulation and test on straw cutting and clamping device of corn combine harvester for stalk and ears[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(Supp.):215-221. (in Chinese)

DesignandExperimentonGrippingDeliveryMechanismforVertical-rollersTypeofCornHarvester

GENG Duanyang1LI Yuhuan1HE Ke1JIN Chengqian1NI Guoqing2ZHANG Mingyuan2

(1.SchoolofAgriculturalandFoodEngineering,ShandongUniversityofTechnology,Zibo255000,China2.FotonLovolInternationalHeavyIndustryCo.,Ltd.,Weifang261206,China)

In view of the gripping and conveying device which belongs to the existing vertical corn harvest header with low gripping uniformity, stability and high failure rate, a clearance located gripping and conveying device with simple structure, favorable conveying effect and high reliability was developed. The device solved the stem gesture adjusting, breaking stem and blocking problems in the working process of vertical corn reaper; ensured that the stem would be located, stably conveyed and directionally fed; and improved the reliability of vertical roller corn harvest header. A corn clearance located and conveyed method was proposed and the designation method of the main structure and motion parameter of clearance located gripping and conveying device was analyzed, its main structure and working parameters that influenced the reliability of ordered located conveying were explored and then the relevant design theory was established. A theory reference was provided for design of vertical roller gripping and conveying device. The main parameter influenced the gripping and conveying quality was determined by orthogonal test method which included the clearance of the gripping and conveying track, the velocity of the clearance gripping and conveying chain and the length of the clearance gripping and conveying chain, and the optimal result showed that the best combination wasA2B3C3group that the length of the clearance gripping and conveying chain was 130 cm, the clearance of track was 3.1 cm, the velocity of the clearance gripping and conveying chain was 4.5 m/s. And the corresponding performance indexes were as follows: the success ratio of stem gesture feeding was 92.5%, the ration of break stem was 0.25%, the conveying process was stable and without blocking, which could completely satisfy the requirement of the vertical roller corn reaper. This research can supply the study basis to structure improvement and performance optimizaiton of delivery mechanism for vertical-rollers type of corn harvester.

vertical roller; corn harvester; clearance gripping; gripping delivery

10.6041/j.issn.1000-1298.2017.11.016

S225.51

A

1000-1298(2017)11-0130-07

2016-12-20

2017-01-13

山东省农机装备研发创新计划项目(2016YF030)

耿端阳(1969—),男,教授,主要从事农业机械装备研究,E-mail: dygxt@sdut.edu.cn