湿法制备W-1%TiC纳米复合粉末的烧结致密化及其合金组织与力学性能

2017-11-30章曼范景莲李鹏飞韩勇

章曼,范景莲,李鹏飞,韩勇

湿法制备W-1%TiC纳米复合粉末的烧结致密化及其合金组织与力学性能

章曼,范景莲,李鹏飞,韩勇

(中南大学粉末冶金国家重点实验室,长沙 410083)

用偏钨酸铵和纳米TiC粉末为原料,采用溶胶–喷雾干燥–氢还原法制备W-1%TiC复合粉末,并将粉末进行模压成形和氢气气氛高温烧结,得到微量TiC弥散强化细晶钨合金,研究W-1%TiC复合粉末的烧结致密化行为,以及不同烧结温度下所得合金的组织与室温力学性能。结果表明,采用溶胶–喷雾干燥–氢还原法制备的W-1%TiC复合粉末,其BET粒径约为50 nm,氧含量为0.24%,TiC颗粒均匀分散在W颗粒中。制备的纳米W-1%TiC复合粉末具有较高的烧结活性,粉末在1920 ℃烧结后,相对密度达到99.5%,钨晶粒尺寸约为4 μm,TiC颗粒尺寸非常细小(0.2~0.5 μm),合金抗拉强度达到426 MPa,比纯钨高约1倍。

纳米W-TiC复合粉末;致密化行为;微观组织;力学性能

钨具有高熔点和高热导率、低热膨胀系数、高的抗中子辐照能力以及低溅射率,被国际热核试验堆计划(ITER)确定为核聚变堆中最理想的偏滤器及第一壁面对等离子体材料[1−3]。然而目前商业纯钨由于晶粒粗大,存在韧脆转变温度(DBTT)高、再结晶温度低、脆性大等缺陷,不能满足未来热核聚变堆的使用要求[4]。向钨中添加具有高熔点、与W具有相近热膨胀系数的TiC,可起到细化晶粒和弥散强化的作用[5]。日本的KURISHITA等[6−8]采用高能球磨+热等静压+高温锻造工艺制备TiC含量(质量分数)为0.25%~0.8%的钨材料,钨晶粒显著细化,且有效提高钨的再结晶温度和高温抗疲劳性能以及抗中子辐照能力。种法力[9]、SONG等[10]采用高能球磨+热压法以及本课题组[11]前期采用高能球磨−氢气高温烧结法制备W-TiC,都发现TiC的添加可细化钨晶粒,提高钨材料的室温抗拉强度。这些研究大都是采用高能球磨制备复合粉末,难以使TiC在钨中均匀分散,烧结后TiC在钨晶界形成团聚,从而造成性能不稳定[12];同时,高能球磨易引入Fe、Ni等活化杂质元素,导致烧结时晶粒长大,对提高钨材料性能产生不利影响[13−14]。此外,热压、放电等离子烧结等方法目前在工程应用方面还存在较大局限。为改善TiC在钨中的分散性及TiC与钨的界面相容性,同时不引入杂质元素,本研究提出采用溶胶–喷雾干燥法制备纳米级W-1%TiC复合粉末,然后采用常规烧结制备高致密超细晶W-1%TiC复合材料,研究W-1%TiC复合粉末在1 860~1 920 ℃的烧结致密化行为,并系统研究烧结温度对合金组织与力学性能的影响,以期制备近全致密细晶钨合金,为核聚变堆的工程化应用提供实验依据。

1 实验

1.1 W-1%TiC复合粉末与合金的制备

所用原料主要有偏钨酸铵(AMT,(NH4)6∙H2W12-O40·4H2O, AMT)、TiC粉末(Koiernano,纯度>99%,粒度为30~50 nm)及分散剂。首先将偏钨酸铵溶于去离子水中配制成浓度为40 mmol/L的偏钨酸铵溶液,然后加入分散剂,待分散剂充分溶解后,向溶液中加入TiC粉末(按最终W-TiC复合粉末中TiC的质量质量分数为1%的量加入),超声震荡30 min后形成均匀溶胶。溶胶经过喷雾干燥–氢还原处理后,得到W- 1%TiC复合粉末。将W-1%TiC复合粉末在25 t油压机上压制成工字型拉伸试样,成形压力为350 MPa。将压坯放入碳矽棒炉中,在氢气气氛、1 100 ℃下进行预烧结1 h,然后在钨棒炉中氢气气氛下进行致密化烧结,烧结温度为1860~1950 ℃,保温时间为3 h,得到W-1%TiC复合材料试样。另外,以偏钨酸铵为原料,采用上述工艺制备纯钨块体材料作为对比试样。

1.2 性能检测

1.2.1 W-1%TiC复合粉末

采用JSM−6630LV场发射扫描电镜(SEM)和日本JEM−2100F型场发射透射电镜(TEM)观察和分析W- 1%TiC复合粉末的形貌,利用EDX−GENESIS 60S型能谱仪分析该复合粉末中元素的分布情况,借助Digital Micrograph软件对粉末的高分辨率TEM二维晶格像进行分析标定。采用TCH600 型氮氧氢分析仪测定粉末的氧含量。用Monosorb Autosorb−1型表面分析仪测定粉末的比表面积,并利用下式计算其BET粒度:

BET=6/(BET·theory)

式中:BET为粉末的BET粒度;BET为粉末的比表面积;theory为粉末的理论密度,取18.8 g/cm3。

1.2.2 烧结体

采用阿基米德排水法测定W-1%TiC合金的密度;用美国Instron3369型力学实验机测试纯钨与W-1% TiC合金的室温拉伸性能,拉伸速率为1 mm/min;利用JSM−6630LV型扫描电镜观察合金的显微组织和拉伸断口形貌。

2 结果与讨论

2.1 W-1%TiC复合粉末

图1(a)所示为W-1%TiC复合粉末的SEM形貌。可见粉末颗粒均匀细小,呈类球形,但发生了一定程度的团聚,这是因为超细粉末具有极高的表面能,团聚在一起形成二次颗粒以降低体系自由能。图1(b)、(c)所示为W-1%TiC复合粉末的EDX面扫描分析,由图可见Ti元素及C元素分布均匀,这表明采用溶胶–喷雾干燥方法得到TiC均匀弥散分布的W-TiC复合粉末。

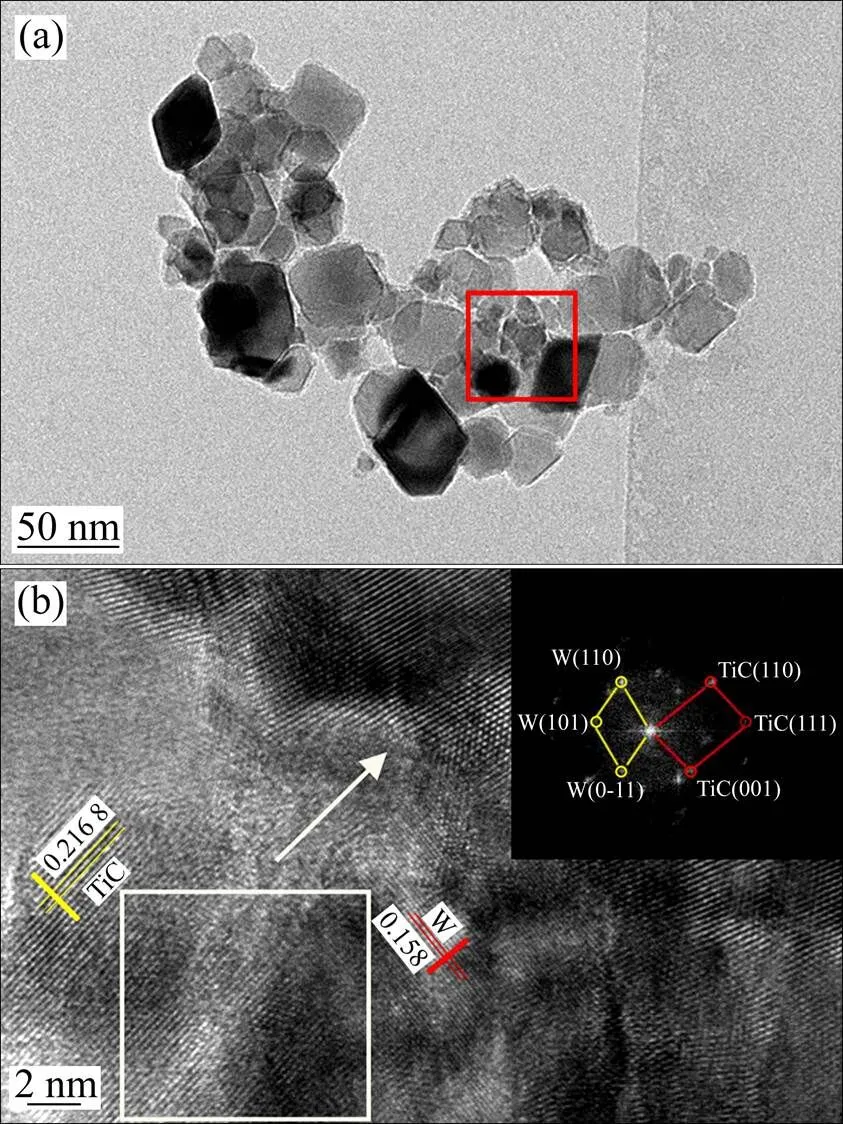

图2所示为W-1%TiC复合粉末的TEM形貌及HRTEM图。从图2(a)可见该粉末具有较好的分散性,平均颗粒尺寸约为50 nm,TiC颗粒未发生团聚。这是因为在溶胶的制备过程中,分散剂的加入可有效提高纳米TiC粒子之间的静电斥力,阻止TiC颗粒在溶液中聚集[15]。图2(b)所示为2(a)中红色方框选区的高分辨二维晶格像,图2(b)内插图为方框内区域的FFT变换衍射斑。对衍射花样进行标定,该粉末为钨(体心立方结构,晶面间距为0.316 nm)及TiC(体心立方结构,晶面间距为0.436 nm)两相组成的复合粉末。

表1所列为W-1%TiC复合粉末的比表面积、粒度及氧含量,粉末的BET粒度为49.7 nm,与透射电镜下观察的数据一致,该粉末为纳米级复合粉末。

图1 W-1%TiC复合粉末的SEM形貌(a)及其EDX面扫描图(b), (c)

图2 W-1%TiC复合粉末的TEM形貌(a)与选区内的HRTEM二维晶格相图(b)及FFT衍射斑(插图)

表1 W-1%TiC复合粉末的特征参数

2.2 烧结致密化

图3所示为W-1%TiC合金的相对密度随烧结温度的变化。由图可见,随烧结温度升高,W-1%TiC合金的相对密度先升高后降低,在1 920 ℃时达到最大值(99.5%),接近理论密度,表明材料的最佳烧结温度为1 920 ℃。在更高的烧结温度下材料致密度降低,是由烧结体内部闭孔隙发生膨胀引起的[16]。HAN等[17]采用微米级钨粉为原料制备纯钨材料,烧结温度为2 500 ℃时材料的相对密度仅为95%,比本研究制备的纳米W- 1%TiC复合粉末达到相同烧结致密度所需的烧结温度高600 ℃以上,表明纳米粉末能极大地促进烧结致密化过程[18]。这一方面是因为纳米粉末具有极高的表面能,表面存在高密度悬空键,使得粉末的扩散活化能大大降低,从而使钨的扩散加剧,在较低的烧结温度下就可达到较高的致密度;另一方面,钨粉的烧结受晶界扩散控制,粉末粒度减小必然产生更多晶界,从而促进致密化的进行。

图3 烧结温度对W-1%TiC合金相对密度的影响

2.3 W-1%TiC合金的微观结构

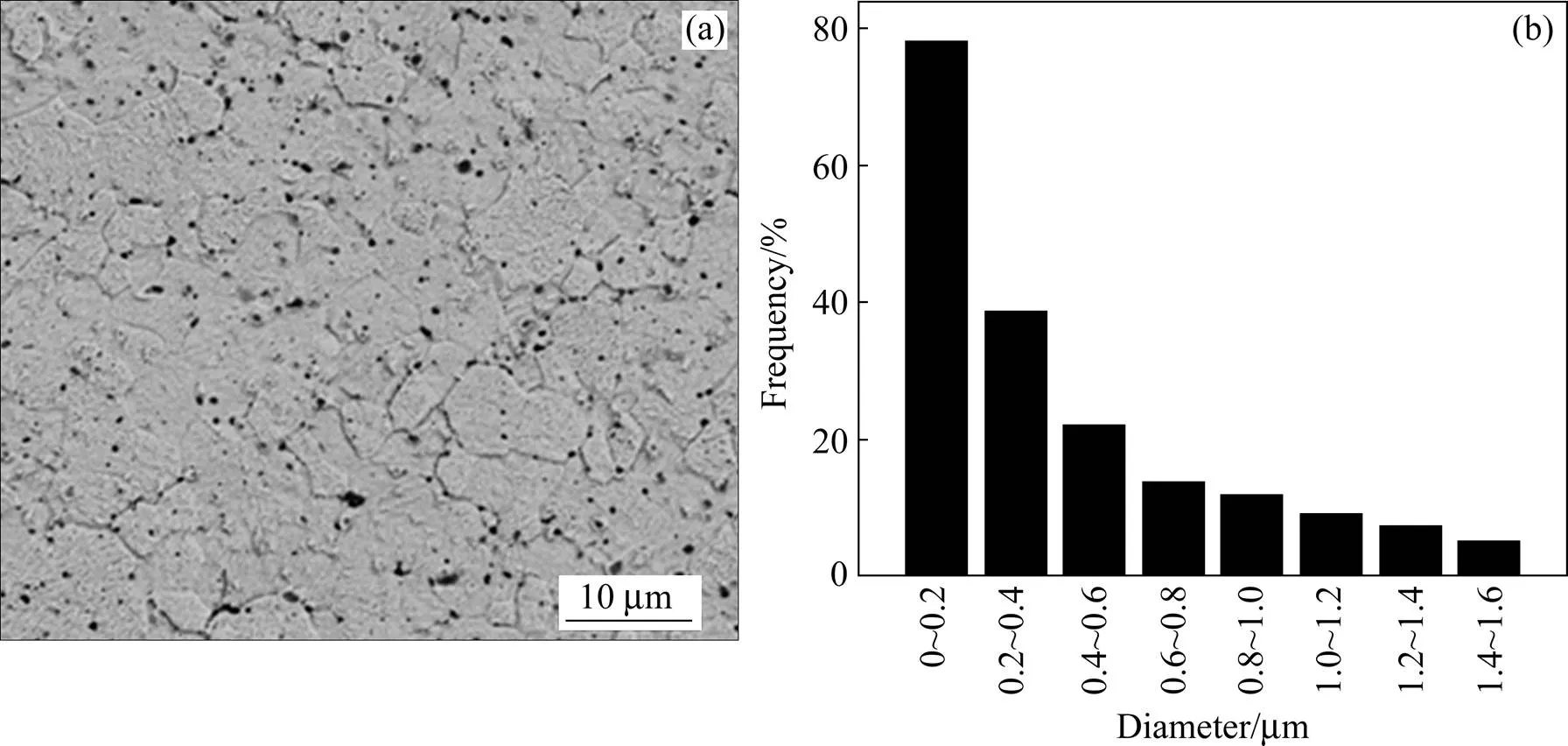

图4(a)所示为1860 ℃温度下烧结的W-1%TiC合金表面抛光、腐蚀后的SEM背散射图像,图4(b)为由Image J软件测定的第二相粒子在不同尺度范围内的粒子数量。通过能谱分析可知图4(a)中呈现灰色的组织为钨基体,黑色相为TiC粒子,TiC粒子在基体中均匀分布,没有出现明显的团聚现象。从图4(b)可知TiC粒子尺寸主要分布在0~0.2`μm,平均颗粒尺寸为0.4 μm。孙志雨等[11]采用球磨、模压和氢气气氛烧结的方法制备W-1%TiC合金,在1 890 ℃烧结时第二相粒子尺寸约为3 μm,说明采用湿法制备W-TiC复合粉末对于TiC颗粒的均匀分散起到了积极效果。

图5所示为不同温度下烧结的W-1%TiC合金及纯钨的拉伸断口形貌。从图5(a)~(c)可看出,随烧结温度升高,合金的晶粒尺寸长大。在1 860 ℃烧结的平均晶粒尺寸仅为2 μm,当烧结温度升高至1 950 ℃时,钨晶粒尺寸长大至约10 μm,第二相粒子尺寸也明显长大(如图5(c)中黄色箭头所示)。钨晶粒长大是由于烧结致密化进行到末期时颗粒间发生聚晶长大引起的。另外,对比图5(b)和(c)发现,随烧结温度从1 920 ℃升高到1 950 ℃,材料内孔隙发生膨胀,与图3中材料致密度降低吻合。文献[19−20]指出,团聚态TiC颗粒内部结构疏松,为结构缺陷,材料受力时第二相粒子迅速断裂,从而极大地降低合金的抗拉强度;而烧结体内部的孔隙在材料受力时成为裂纹源,促进微裂纹形成。因此可以预见,在1 950 ℃下烧结的材料性能下降。

图4 1 860 ℃烧结的W-1%TiC合金抛光及腐蚀后的表面形貌(a)及第二相粒子尺寸分布(b)

图5 不同温度下烧结的W-1%TiC合金与纯钨的拉伸断口SEM形貌

对比图5(b)与(d)可知,在1 920 ℃烧结温度下,纯钨的晶粒尺寸为10 μm左右,而W-1%TiC合金的平均晶粒尺寸仅为4 μm左右,TiC的加入使钨晶粒明显细化。这是由于烧结过程中,弥散分布的TiC粒子钉扎原始晶界,增加晶界迁移阻力,从而抑制晶粒生长。观察合金的断裂方式,在1 920 ℃烧结的纯钨的拉伸断口呈明显的冰糖块状,为典型的沿晶断裂(见图5(d)所示),而W-1%TiC合金基体内出现穿晶断裂,说明材料晶内强度有所提高。这是由于分布在W晶粒内部的TiC粒子在位错滑移过程中将位错钉扎在晶粒内,从而降低晶界附近滑移带的位错密度,延缓沿晶裂纹的形成。

2.4 力学性能

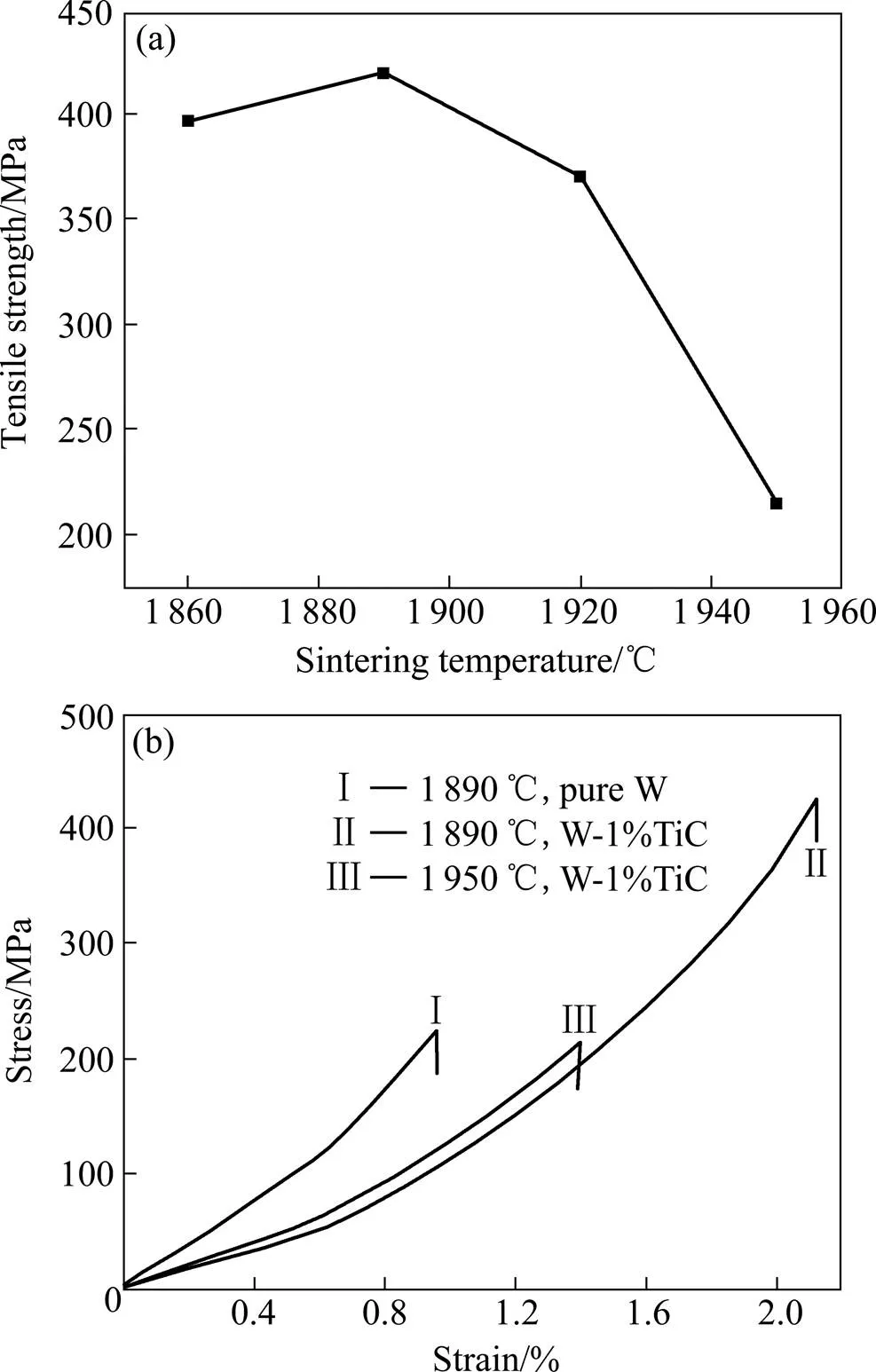

图6所示为W-1%TiC合金的抗拉强度随烧结温度的变化以及纯钨与W-1%TiC合金的拉伸应力–应变曲线。从图6(a)看出,随烧结温度升高,材料的抗拉强度先升高后降低,在1 890 ℃烧结的合金抗拉强度达到最大值426 MPa,烧结温度为1 950 ℃时合金强度显著下降。这一方面是因为烧结温度升高至1 950℃时,材料内部孔隙缺陷增加,这些孔隙在材料受力时可能成为裂纹源,加速材料失效;另一方面,材料的晶粒及第二相粒子发生长大,细晶强化及弥散强化效果减弱,同时,长大的第二相粒子内部结构疏松,相当于结构缺陷,导致材料性能降低。

从图6(b)可看出,几种材料均呈脆性断裂,这是由于钨的晶体结构为体心立方,滑移系较少,室温下受力时一般沿(100)面进行解理。对比曲线Ⅰ和Ⅱ可知,添加TiC粒子后,材料的抗拉强度和应变由纯钨的225 MPa和0.85%提高至426 MPa和1.84%,强度和塑性同时得到较大提高,说明材料的静力韧性提升。从图5可知,向钨中添加TiC粒子后钨晶粒显著细化,材料变形时细小颗粒有利于晶粒的转动,同时增加组织塑性变形的均匀性,从而提高材料韧性。对比曲线Ⅱ和Ⅲ发现,1 950 ℃烧结的W-1%TiC合金应变小,塑性差,结合其显微组织分析,该材料内孔隙度增加且第二相粒子长大,材料内部缺陷增加,裂纹更易萌生和扩展,导致材料变脆。

图6 钨及钨合金的拉伸性能

3 结论

1) 以偏钨酸铵和TiC粉末为原料,采用溶胶–喷雾干燥–氢还原法制备W-1%iC复合粉末,得到BET粒径约为50 nm的纳米粉末,粉末呈球形,氧含量为0.24%。

2) 加入1%TiC能显著降低钨的烧结温度,抑制钨晶粒长大。W-1%TiC复合粉末在1 920 ℃烧结后,相对密度达到99.5%,钨晶粒尺寸约为4 μm,TiC颗粒尺寸非常细小(0.2~0.5 μm),均匀弥散分布于钨基体中,合金的抗拉强度达到426 MPa,比纯钨高约1倍。

[1] BOLT H, BARABASH V, KRAUSS W, et al. Materials for the plasma-facing components of fusion reactors[J]. Journal of Nuclear Materials, 2004, 329: 66−73.

[2] KAUFMANN M, NEU R. Tungsten as first wall material in fusion devices[J]. Fusion Engineering and Design, 2007, 82(5): 521−527.

[3] 朱玲旭, 郭双全, 张宇, 等. 新型钨基面向等离子体材料的研究进展[J]. 材料导报, 2011, 25(15): 42−45. ZHU Xuling, GUO Shuangquan, ZHANG Yu, et al. Development of new tungsten-based plasma facing materials[J]. Material Review, 2011, 25(15): 42−45.

[4] UEDA Y, LEE H T, OHNO N, et al. Recent progress of tungsten R&D for fusion application in Japan[J]. Physica Scripta, 2011, 2011(T145): 014029.

[5] BOUTARD J L. The structural materials for the first wall and plasma facing components of NET[J]. Journal of Nuclear Materials, 1990, 174(2/3): 240−252.

[6] KURISHITA H, AIMANO Y, KOBAYASHI, et al. Development of ultra-fine grained W-TiC and their mechanical properties for fusion applications[J]. Journal of Nuclear Materials, 2007, 36/370: 1453−1457.

[7] KURISHITA H, KOBAYASHI S, NAKAI K, et al. Development of ultra-fine grained W-(0.25~0.8)wt%TiC and its superior resistance to neutron and 3 MeV He-ion irradiations[J]. Journal of Nuclear Materials, 2008, 377(1): 34−40.

[8] KURISHITA H, MATSUO S, ARAKAWA H, et al. High temperature tensile properties and their application to toughness enhancement in ultra-fine grained W-(0~1.5)wt%TiC[J]. Journal of Nuclear Materials, 2009, 386: 579−582.

[9] 种法力. TiC 增强钨基复合材料微观结构及力学性能[J]. 特种铸造及有色合金, 2014(6): 574−577. ZHONG Fali. Microstructure and mechanical properties of TiC reinforced W matrix composite[J]. Special Casting and Nonferrous Alloys, 2014(6): 574−577.

[10] SONG G M, WANG Y J, ZHOU Y. Thermomechanical properties of TiC particle-reinforced tungsten composites for high temperature applications[J]. International Journal of Refractory Metals and Hard Materials, 2003, 21(1): 1−12.

[11] 孙志雨, 范景莲, 李鹏飞, 等. 添加微量TiC 对钨的性能与显微组织的影响[J]. 中国有色金属学报, 2015, 25(1): 80−84. SUN Zhiyu, FAN Jinglian, LI Pengfei, et al. Effect of microscale TiC on performance and microstructure of tungsten[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 80−84.

[12] DING X Y, LUO L M, CHEN H Y, et al. Fabrication of W- 1%TiC composites by spark plasma sintering[J]. Fusion Engineering and Design, 2015, 92: 29−34.

[13] FAN J L, Liu T, Zhu S. Synthesis of ultrafine/nanocrystalline W- (30-50)Cu composite powders and microstructure characteristics of the sintered alloys[J]. International Journal of Refractory Metals and Hard Materials, 2012, 30(1): 33−37.

[14] WAN L, CHENG J, SONG P. Synthesis and characterization of W-Cu nanopowders by a wet-chemical method[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(4): 429−434.

[15] LISUNOVA M O, LEBOVKA N I, MELEZHYK O V, et al. Stability of the aqueous suspensions of nanotubes in the presence of nonionic surfactant[J]. Journal of Colloid and Interface Science, 2006, 299(2):740−746.

[16] 韩勇, 范景莲, 刘涛, 等. 高密度纯钨的低温活化烧结工艺及其致密化行为[J]. 稀有金属材料与工程, 2012, 41(7): 1273− 1278. HAN Yong, FAN Jinglian, LIU Tao, et al. Low-Temperature activated sintering Technology of high-density pure tungsten and its densification behavior[J]. Rare Metal Materials and Engineering, 2012, 41(7): 1273−1278.

[17] HAN Y, FAN J L, LIU T. The effects of ball-milling treatment on the densification behavior of ultra-fine tungsten powder[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(6): 743−750.

[18] GROZA J R. Nnaosintering[J]. Nnaostructured Materials, 1999, 12(5): 987−992.

[19] 张顺, 范景莲, 成会朝, 等. 常压H2气氛烧结W-TiC合金的致密化行为和性能[J]. 粉末冶金材料科学与工程, 2011, 16(6): 900−905. ZHANG Shun, FAN Jinglian, CHENG Huichao, et al. Densification behavior and mechanical properties of W-TiC alloy prepared by pressure sintering in H2protective atmosphere [J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(6): 900−905.

[20] ANTONIO A M D S, JORGE F D S, TELMO R S. Microstructural and mechanical characterisation of Ti6Al4V/ TiC/10pComposite processed by BE-CHIP method[J]. Composites Science and Technology, 2005, 65(1/2): 1749−1755.

(编辑 汤金芝)

Densification behavior of W-1%TiC nanometer composite powder prepared by a wet method and microstructure and mechanical property of its alloys

ZHANG Man, FAN Jinglian, LI Pengfei, HAN Yong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

W-1%TiC composite powders were prepared by sol, spry drying and hydrogen reduction method using partial ammonium tungstate and nano-sized TiC powders as raw materials. The trace titanium carbide strengthened fine-grain tungsten alloys were fabricated by cold pressing the W-1%TiC composite powder and then sintering at high temperature in hydrogen atmosphere. The sintering densification behavior of the W-1%TiC composite powders, microstructure and mechanical properties of W-1%TiC alloys sintered at different temperatures were studied. The results show that the composite powders prepared by sol, spry drying and hydrogen reduction method are nano powders with an average BET particle size of 50 nm and oxygen content of 0.24%. The TiC particles disperse evenly between W particles. W-1%TiC composite powders have high sintering activity and highest relative density of W-1%TiC alloy obtained at 1920℃ (95%). The addition of 1%TiC particle can inhibit the grain growth of tungsten, and the average particle size of W and TiC in W-%TiC alloy is 4 μm and 0.2−0.5 μm, respectively. The tensile strength of the W-1%TiC alloy reaches 426 MPa which is 2 times higher than that of pure tungsten.

nanometer W-TiC composite powder; densification behavior; microstructure; mechanical property

TG146.4

A

1673-0224(2017)05-668-06

国家自然科学基金重点项目(51534009);国家磁约束核聚变能发展研究专项(2014GB115001);国家自然科学基金面上项目(51474242)

2017−01−04;

2017−03−01

范景莲,教授,博导。电话:0731-88836652;E-mail: fjl@csu.edu.cn