水下航行器尾段振动激励源特性试验研究

2017-11-22周凌波

段 勇, 郭 君, 周凌波

水下航行器尾段振动激励源特性试验研究

段 勇1, 郭 君2, 周凌波1

(1.中国船舶科学研究中心船舶振动噪声重点实验室, 江苏无锡, 214082; 2. 中国船舶重工集团公司第705研究所, 陕西西安, 710077)

针对水下航行器尾段振动噪声问题, 在大型循环水槽中开展了试验模型尾段振动激励源特性试验研究, 分别测试了在推进轴系、液压齿轮泵以及推进器转子3种最主要激励源作用下的试验模型尾段壳体振动响应及辐射噪声, 比较分析了各激励源作用下壳体的振动响应特性以及各激励源对壳体振动及声辐射的贡献度, 试验结果表明: 水下航行器尾段最主要的激励源为液压齿轮泵, 推进器转子次之, 推进轴系激励最小。其试验结果可为水下航行器尾段振动控制技术研究提供参考。

水下航行器; 尾舱段; 激励源; 推进轴系; 振动噪声; 循环水槽试验

0 引言

水下声场是目前水下目标探测唯一有效的物理场, 水下航行器的自导性能、隐身性能都与其声学性能密切相关, 对其作战效能影响重大。因此降低水下航行器在水下航行时的噪声对其综合性能的提高有着重要意义[1-2]。

试验研究是最为直接的研究水下航行器振动噪声的方式, 为了有效控制水下航行器振动和辐射噪声, 可通过各种试验测试其壳体振动和辐射噪声, 研究其振动和噪声谱的特性, 运用现代频谱分析技术确定主要噪声源及其对辐射噪声的贡献, 再根据噪声源的主次及其频率特征采取相应控制措施, 从而为水下航行器降噪技术的发展提供清晰的思路。针对水下航行器开展的振动噪声测试试验主要包括陆上台架试验、水下冷车试验、水下热车试验、循环水槽试验以及实航试验[3], 其中实航试验是水下航行器研制即将完成的最终验证试验, 是其综合性能评估的最有效手段, 测试结果最真实, 但实航试验环节的影响因素较多[4], 同时噪声源也较复杂难以区分, 试验周期长, 试验费用高。相较于实航试验, 在大型循环水槽中进行水下航行器振动噪声的试验研究无疑要经济高效得多。

目前, 我国水下航行器的噪声源主要集中在动力段和尾段[5], 其中动力段的主要激励源是发动机, 而尾段的激励源则较为丰富, 为了对尾段各激励源的激励特性进行分析, 并研究各激励源对壳体振动及辐射噪声的贡献度, 需要开展尾部激励源特性的试验, 由于实航试验难以单独模拟各激励源的作用, 文中选择在大型循环水槽中开展水下航行器模型尾段激励源特性的试验研究, 通过实测数据为其尾段的振动噪声控制技术的研究提供支撑。

1 水下航行器尾段激励源

水下航行器结构主要由自导头段、战斗段、电子段、燃料段、动力段、尾段六大舱段组成。其中, 动力段中的发动机输出轴通过联轴节与尾段中的推进轴连接, 推进轴由2段组成, 前一段为花键轴, 后一段为尾轴。联轴节与花键轴之间、花键轴与尾轴之间通过花键相连, 推进器转子装在尾轴上, 推进器转子为9叶。尾轴前端通过深沟球轴承支撑在液压齿轮泵安装板上, 尾轴尾端通过滑动轴承支撑在雷尾连接结构上, 尾轴上安装一个酚醛树脂的齿轮, 齿数为71, 用以带动液压齿轮泵转动[6-7]。

从水下航行器动力段和尾段内部结构可知, 对于动力段, 其最主要的激励源是发动机, 而对于尾段, 其主要激励源有3个[8]:

1) 推进轴: 推进轴在发动机带动下旋转, 在旋转过程中由于各种原因产生振动, 轴系振动通过支撑轴承传递到壳体;

2)液压齿轮泵: 轴系旋转时, 通过安装在轴系上的齿轮带动液压齿轮泵工作, 液压齿轮泵工作时产生的振动通过安装板和推进轴系传递到壳体;

3) 推进器转子: 推进器转子在尾部非均匀流场中运转, 除了产生直接辐射噪声外, 还将转子非定常激励通过轴系传递到壳体, 使得壳体振动。

为有效降低尾部振动噪声, 有针对性的采取降噪措施, 需对这3个激励源的激励特性进行分析, 掌握各激励源对壳体振动及辐射噪声的贡献程度。

2 循环水槽试验

在循环水槽环境下, 水下航行器尾段的三大激励源均可以模拟出来。通过电机带动轴系旋转, 可模拟轴系激励; 在尾轴上安装推进器转子可模拟推进器激励; 在尾段内部安装液压齿轮泵, 通过轴系带动液压齿轮泵工作, 可以模拟液压齿轮泵的激励。因此, 可在大型循环水槽中研究水下航行器尾段的激励源特性。

试验在中国船舶科学研究中心的大型循环水槽[9]中进行。水槽工作段截面为切角矩形, 宽2.2 m, 高2 m, 长度为10.5 m, 工作段水速调节范围为1.0~15.0 m/s, 试验段中心的压力调节范围为0.005~0.4 MPa, 满足进行1:1水下航行器激励源特性测试的试验要求。

2.1 试验对象

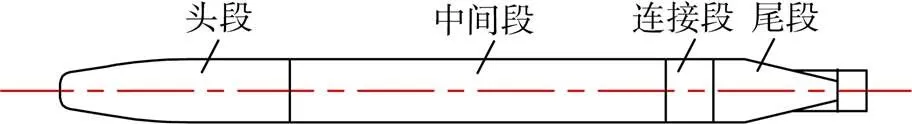

在循环水槽中开展水下航行器振动噪声测试, 试验的对象为1:1的水下航行器模型1个, 试验模型共分为4段, 即前段、中段, 连接段和尾段, 如图1所示。

图1 试验模型组成

模型头段采用玻璃钢壳体模拟水下航行器的头段和操雷段壳体, 模型前段为试验提供与实际工作状态一致的流场条件, 表面光滑并达到密封要求。

模型中间段采用金属材质的圆柱段, 段内安装电机, 为尾部的推进器提供动力, 中段上固定的2把剑将整个模型吊装在循环水槽的顶部。模型中段满足电机安装、排气通道布置和模型吊装要求, 同时由于电机水冷要求, 模型中段需进水。

模型尾段模拟水下航行器完整的尾舱段和推进器, 模型尾段为试验提供与实际工作状态一致的流场条件, 表面光滑并达到密封要求。

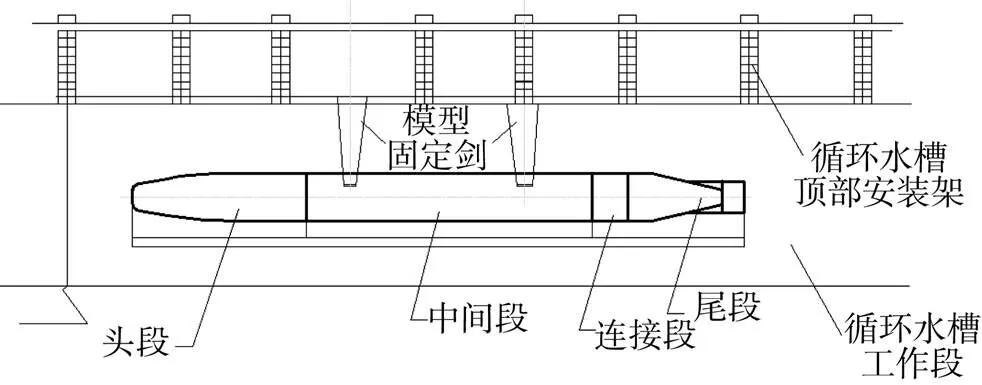

连接段安装在模型尾段和中间段之间, 在连接段内部设计密封隔板, 保证在试验时模型尾段的水密。同时在连接段的密封隔板上开有一定数量的小孔, 用于试验时引出尾舱段内部布置的传感器导线, 导线通过孔引出后采用环氧树脂将孔密封住。密封隔板安装后需要进行尾段的气密试验, 以保证尾段的气密要求, 试验模型安装情况如图2所示。

图2 试验模型在循环水槽中的安装示意图

2.2 试验相似准则

在水槽中开展模型试验最基本原则是相似准则, 即几何相似、运动相似和动力相似。

1) 采用1:1模型以及实际使用的推进器进行试验, 保证外形相同。

2) 推进器转子0.75处叶切面弦长的雷诺数(0.75)超过临界雷诺数。

4) 试验时, 满足轴中心的水速空泡数和实际航速空泡数相同, 即

实际航速空泡数

试验时的水速空泡数

2.3 试验内容和方法

为区分水下航行器尾段三大激励源作用下的壳体振动响应, 试验根据所施加激励源的不同分为以下4个试验项目。

项目1: 只有轴系激励, 在试验模型中去掉推进器转子及齿轮泵驱动齿轮。

项目2: 同时施加轴系及推进器激励, 在试验项目1的基础上安装推进器转子。

项目3: 同时施加轴系及液压齿轮泵激励, 在项目1的基础上安装液压齿轮泵驱动齿轮。

项目4: 同时施加3种激励, 在项目3的基础上安装推进器转子。

根据所模拟的水下航行器航速的不同, 每个试验项目均包含2种试验工况, 即28 kn和36 kn航速工况。根据前述相似准则, 试验的进速系数取为J=J=2.27, 试验采用等空泡数方法模拟, 即模型试验的水速空泡数等于实际航行空泡数, 模拟50 m深度, 航速分别为28 kn、36 kn时对应的空泡数, 通过计算可知, 2种工况下的航速空泡数分别为5.66和3.42, 根据进速系数和式(3)得出循环水槽中转子转速和试验水速, 具体试验工况见表1。

针对每个试验项目, 将其所包含的试验模型装配好后, 将模型安装于循环水槽中, 然后开启循环水槽, 待循环水槽满足试验测试要求后, 测试试验模型尾段各测点在不同运行工况下的振动加速度及辐射噪声, 并对试验数据进行整理分析。

2.4 试验测点布置

试验中共布置13个振动加速度测点和1个水听器测点, 每个振动加速度测点位置各布置1个纵向加速度传感器和1个垂向加速度传感器, 如图3所示。其中, 电机安装板上布置测点A1和A2, 测量电机向基座传递的振动; 电机输出轴的轴承座上布置有测点A3和A4, A3在轴承座上方, A4在轴承座下方, 测量轴承座的振动; 尾段壳体上布置测点A5~A12, 同时测量壳体的法向和轴向振动, A5与A6在同一截面上(A5在模型底部, A6与A5呈90º方向布置在模型右舷), A7与A8在同一截面上, A9与A10在同一截面上, A11与A12在同一截面上。齿轮泵安装板上布置测点A13, 在离艉轴中心1 120 mm正下方的位置处布置水听器监测点。

表1 试验工况

图3 试验测点布置图

2.5 试验数据处理

振动加速度和辐射声压的1/3倍频程带级可通过自功率谱计算得到[10]

某一频段内的振动加速度和辐射噪声总级可同样计算

3 试验结果与分析

依据试验方法和试验工况开展水下航行体尾段振动源特性的循环水槽试验。在试验中, 记录各试验工况下各振动测点的加速度数据和监测水听器的噪声数据, 并对各数据进行频谱分析, 得到各激励源的频率特征, 最终对壳体上所有测点的径向加速度和纵向加速度进行平均, 从而综合评价各激励源对壳体振动的贡献量, 对激励源进行排序, 进而确定主要激励源。

试验结果中对频率作了无量纲化处理, 即采用轴系转速进行无量纲化(/0), 而加速度级和水声级的绝对值也作了一定处理, 只保持差值不变。

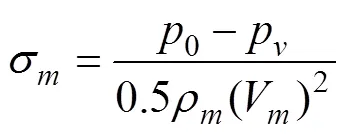

随机选取了A10测点进行线谱特征分析。图4和图5分别给出了5.6 m/s水速时, 安装轴系+转子以及轴系+转子+液压齿轮泵2种试验工况下, A10测点纵向和径向加速度线谱。从图4(a)中可以看出, 在轴系和推进器转子共同激励下, 对于尾段壳体的纵向振动, 比较明显的线谱为0.73/0(对应水流速度), 1/0(对应轴转速), 9/0(对应转子1阶叶频), 从图4(b)中可以看出, 对于尾段壳体的径向振动, 比较明显的线谱为1/0(对应轴转速), 1.55/0(对应水速的2倍), 5/0(对应轴系转速的5倍), 9/0(对应转子1阶叶频)。

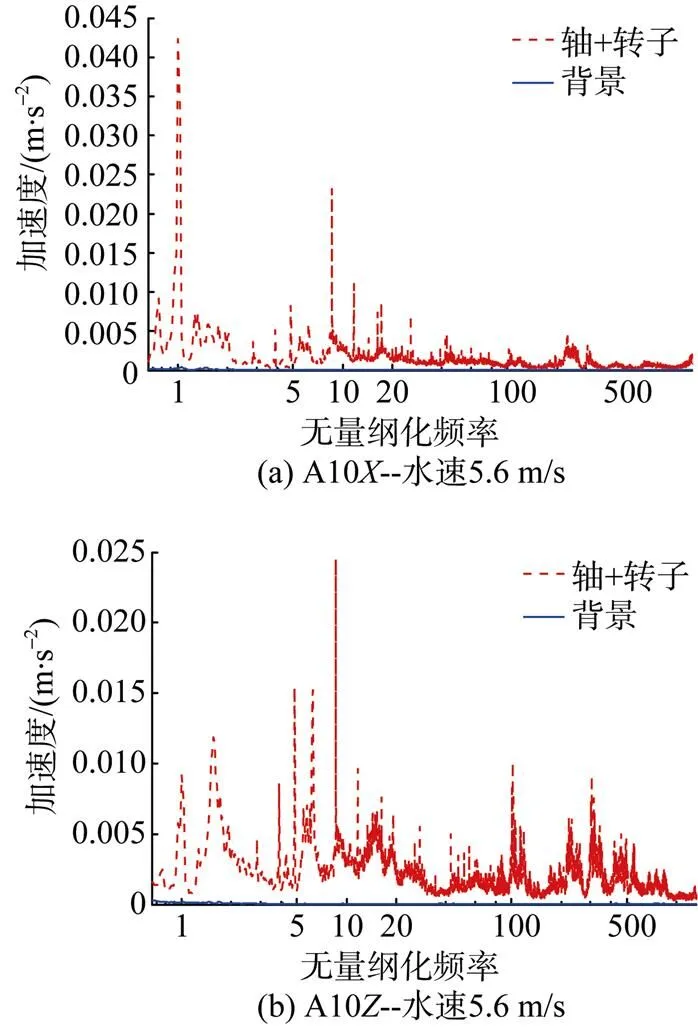

图5则给出了在轴系、转子和齿轮泵共同作用下, A10测点径向和纵向加速度线谱。从图中可以看出, 对于纵向振动, 比较明显的线谱为0.73/0(对应水流速度), 1/0(对应轴转速), 9/0(对应转子1阶叶频), 18/0(对应转子2阶叶频), 同时在39/0~395/0之间出现了连续的宽频线谱; 对于径向振动, 比较明显的线谱为1/0(对应轴转速), 1.55/0(对应水速的2倍), 5/0(对应轴系转速的5倍), 9/0(对应转子1阶叶频), 同样在39/0~395/0之间出现了连续的宽频线谱。

图4 A10测点在5.6 m/s水速下安装轴和转子时的加速度线谱图

图5 A10测点5.6 m/s水速下安装轴、转子和齿轮泵时的加速度线谱图

对比上述2种试验工况可知, 在低频段(26/0之前), 水下航行器尾段壳体振动主要由轴系和转子引起, 但是在中高频段(39/0~395/0), 水下航行器尾段壳体振动主要由液压齿轮泵引起, 同时从加速度幅值来看, 液压齿轮泵引起的振动响应明显大于推进器转子引起的振动响应。

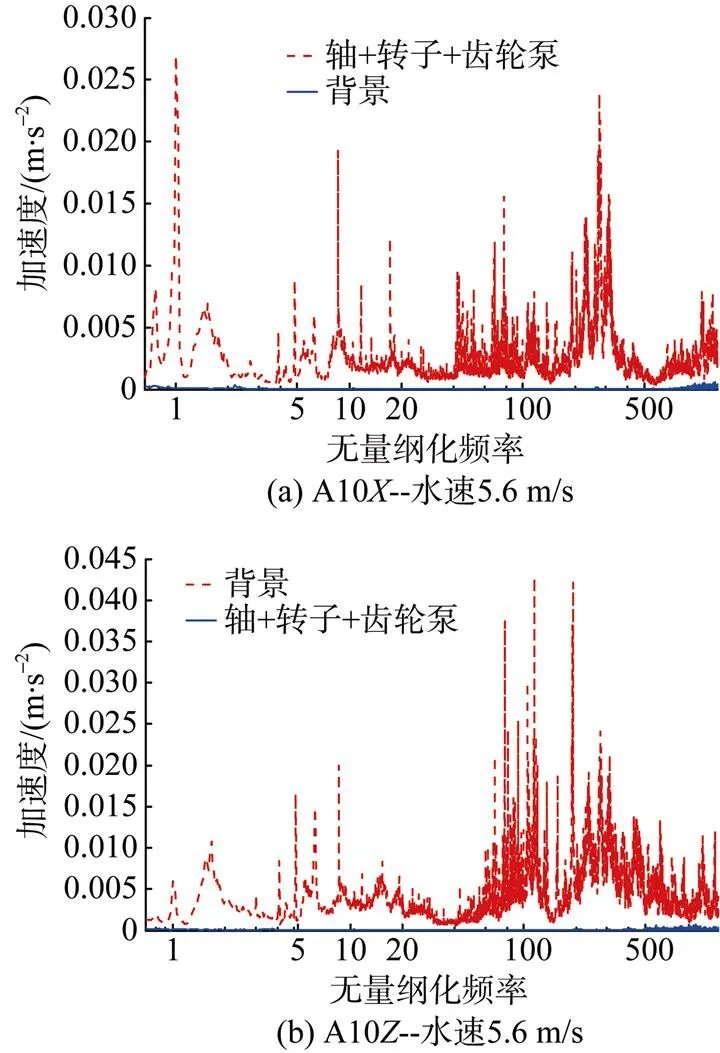

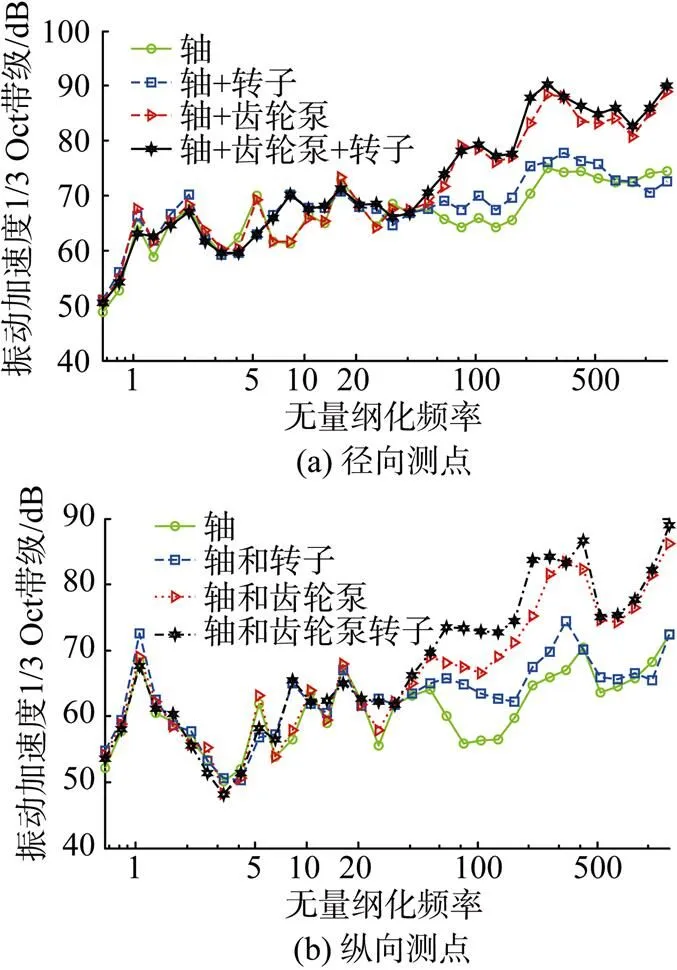

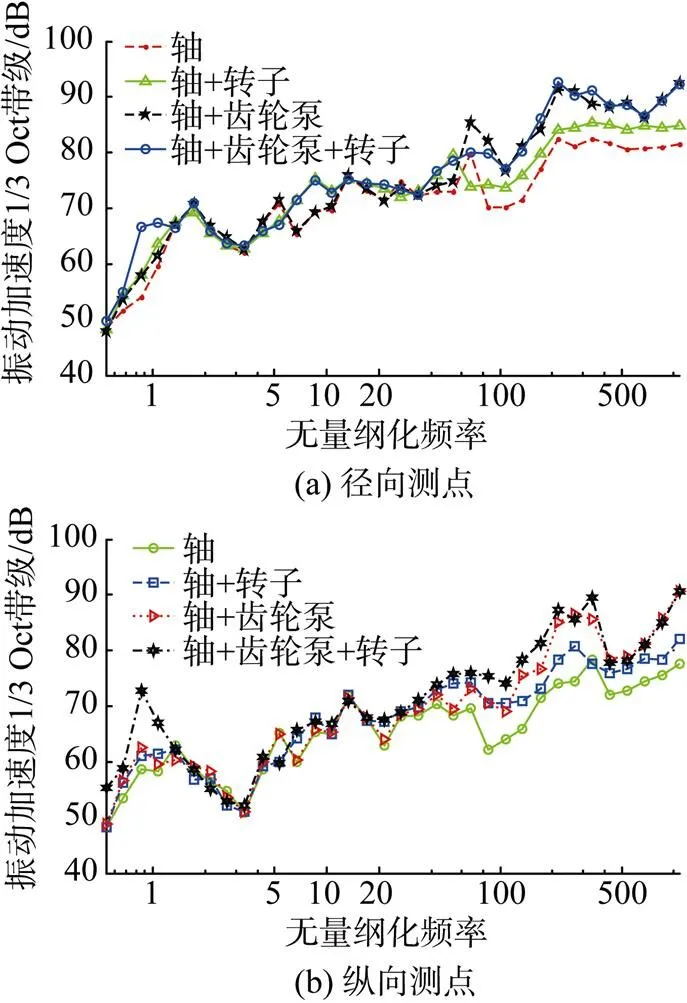

将4个试验项目中, 试验模型尾段壳体上所有测点的径向和纵向振动加速度进行平均, 并作1/3Oct比较, 从图6和图7均可以较为明显的看出, 在39/0之前, 在各种激励下, 试验模型壳体的振动响应差别较小, 而在39/0之后, 各曲线有了较为明显的区分, 安装转子后, 壳体振动响应比只有轴系时有所增加, 而安装液压齿轮泵之后, 壳体振动响应增大非常明显。

图6 5.6 m/s水速下壳体所有测点平均振动加速度1/3Oct带级比较

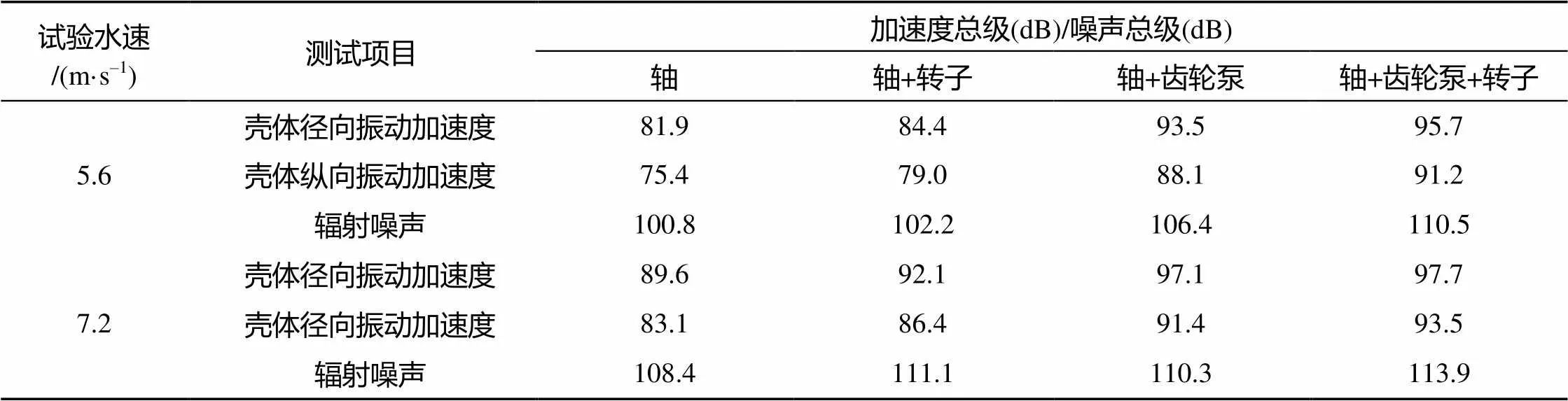

表2给出了各试验项目0.5~1300(归一化频率)频带范围内壳体所有测点平均振动加速度总级, 从表中可以看出, 对于所有试验工况, 壳体的径向振动明显高于纵向振动, 高出约4~7 dB; 同时试验水速越高, 壳体振动加速度越大, 高出2~8 dB; 对比不同的激励源, 可以看出, 只有轴系激励时, 壳体振动加速度最小, 安装转子之后, 振动加速度约增加3 dB; 而安装齿轮泵之后, 相较于只有轴系激励工况, 振动加速度增大了8~ 12 dB(高速度时增加8 dB, 低转速时增加12 dB); 而在液压齿轮泵的基础上安装转子, 振动加速度继续增加3 dB左右。

图7 7.2 m/s水速下壳体所有测点平均振动加速度1/3Oct带级比较

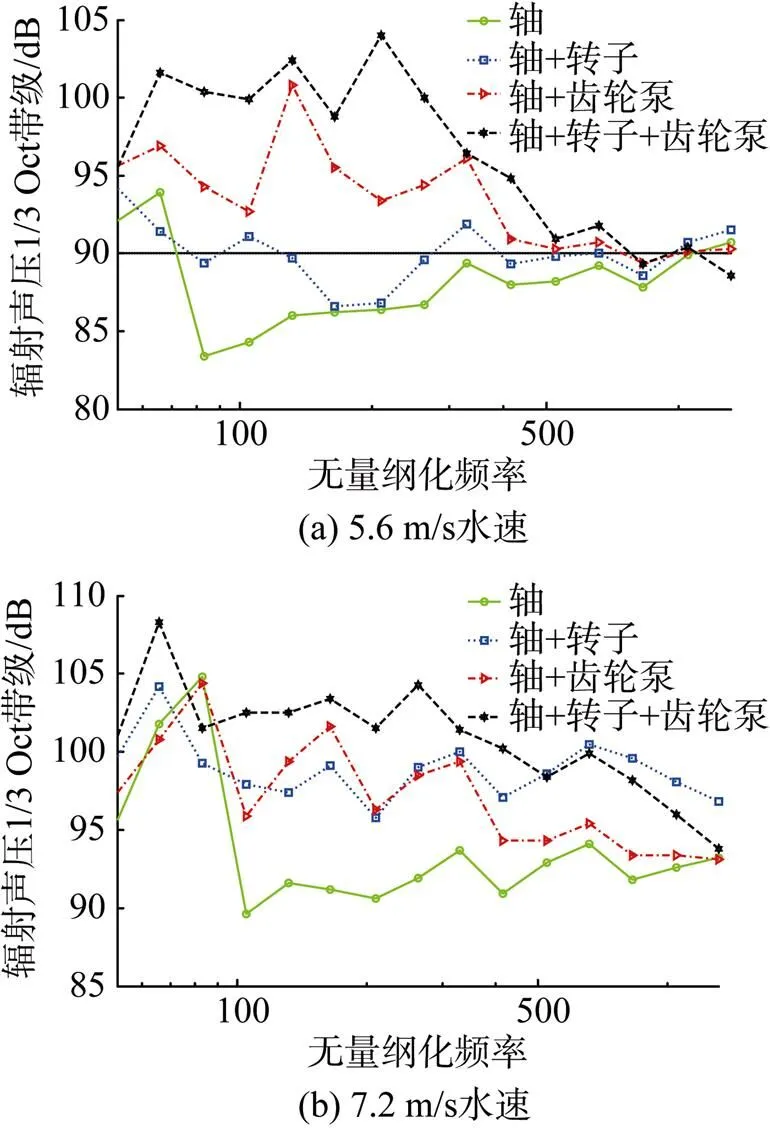

由于在试验时布置有一个水听器测点, 对各试验工况下的辐射噪声进行了测量, 考虑到循环水槽噪声测量的有效频段, 在低频段测试数据由于壁面的影响测试数据不可信, 因此对于噪声数据选取53 f / f以上的测试数据进行分析。

图8和表2给出了2种水速下, 各工况下53/ f~1300/ f水声测试结果比较, 从图和表中可基本得到与振动情况相同的结论。

图8 辐射声压的1/3Oct带级比较

表2 不同工况下平均振动加速度和辐射噪声总级对比

由此可见, 对于水下航行器尾段, 最主要的激励源为液压齿轮泵, 其次为推进器转子, 激励作用最小的为推进轴系。

4 结论

通过在大型循环水槽中对水下航行器尾段三大主要激励源特性进行试验, 了解了其尾段各激励源的频率特征, 并首次对各激励源的壳体振动和辐射噪声的贡献进行了排序, 为水下航行器尾段振动控制技术的研究提供了参考。试验结果表明:

1) 水下航行器尾段最主要的激励源为液压齿轮泵, 其次为推进器转子, 最次为推进轴系;

2) 轴系及转子对壳体的激励主要体现在低频段(26f / f以前), 且主要以轴频、多倍轴频、叶频以及二倍叶频为主, 而液压齿轮泵对壳体的激励主要体现在中高频(39f / f~395f / f), 且表现为宽频带的连续线谱;

3) 在各种激励源作用下, 尾段壳体以径向振动为主, 纵向振动相对较小。

通过试验结果分析可知, 水下航行器尾段的振动控制应首先重点控制液压齿轮泵的振动及其向壳体的传递, 其次才是降低推进器转子的非定常激励力。而从液压齿轮泵的激励特性为中高频以上的宽带连续谱可知, 在振动传递路径上采取隔振措施是较为有效的振动控制方案, 由于液压齿轮泵的激励可通过齿轮泵安装板向壳体传递, 亦可通过传动齿轮传递到轴系上, 再通过轴系传递到壳体上, 因此降低液压齿轮泵的振动传递可同时从这2个方向入手, 即在齿轮泵安装基座上和轴系支撑轴承上同时采取隔振措施, 从而降低液压齿轮泵引起的尾段壳体振动和辐射噪声, 进而有效降低水下航行器尾段的振动声辐射。

[1] 刘凯, 朱石坚, 丁少春. 鱼雷减振降噪技术应用与发展[J]. 鱼雷技术, 2008, 16(6): 24-27.Liu Kai, Zhu shi-jian, Ding Shao-chun. Application and Development of Vibration and Noise Suppression Technology for Torpedo[J]. Torpedo Technology, 2008, 16(6): 24-27.

[2] 钱在棣. 鱼雷噪声控制技术综述[C]//第十一届船舶水下噪声学术讨论会论文集. 西安: 中国造船工程学会, 2007: 4-9.

[3] 辜长庆. 鱼雷辐射噪声控制[J]. 舰船科学技术, 1992, 14(3): 22-26.

[4] 尹韶平. 鱼雷减振降噪技术[M]. 北京: 国防工业出版社, 2016.

[5] 肖汉林, 于俊卫, 张瑞斌, 等. 鱼雷电机—艉轴系统振动与声辐射特性分析[J]. 鱼雷技术, 2005, 13(4): 33-36.Xiao Han-lin, Yu jun-wei, Zhang Rui-bin, et al. Research on Vibration and Acoustic Radiation Characteristic of Torpedo Electric Motor and Stern Shaft System[J]. Torpedo Technology, 2005, 13(4): 33-36.

[6] 赵琪, 尹韶平, 王中, 等. 基于 MATLAB 的鱼雷推进轴系弯曲振动涡动频率计算[J]. 鱼雷技术, 2015, 23(1): 7-13.Zhao Qi, Yin Shao-ping, Wang Zhong, et al. Calculation of Whirling Frequency in Flexural Vibration of Torpedo Propulsion Shafting Based on MATLAB[J]. Torpedo Technology, 2015, 23(1): 7-13.

[7] 张宇文. 鱼雷总体设计原理与方法[M]. 西安: 西北工业大学出版社, 1998.

[8] 尹韶平, 刘瑞生. 鱼雷总体技术[M]. 北京: 国防工业出版社, 2011.

[9] 黄红波, 吴颖昕, 王建芳. 大型循环水槽吊舱推进器空泡性能试验研究[J]. 船舶力学, 2017, 21(4): 396-406. Huang Hong-bo, Wu Ying-xin, Wang Jian-fang. Research on Cavitation Performance of Podded Propeller in CLCC [J]. Journal of Ship Mechanics, 2017, 21(4): 396-406.

[10] 盛美萍, 王敏庆, 孙进才. 噪声与振动控制技术基础[M]. 北京: 科学出版社, 2007.

(责任编辑: 许 妍)

Experimental Investigation on Characteristics of Vibration Excitation Sources for Undersea Vehicle Tail

DUAN Yong1, GUO Jun2, ZHOU Ling-bo1

(1. National Key Laboratory on Ship Vibration & Noise, China Ship Scientific Research Center, Wuxi 214082, China; 2. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi¢an 710077, China)

To investigate vibration and noise of undersea vehicle tail, experiment was conducted in a large circulating water channel to understand the characteristics of vibration excitation source of the tail. The vibration response and radiated noise of the undersea vehicle tail shell were measured under the impacts of three main vibration excitation sources, i.e., the propulsion shafting, the hydraulic gear pump, and the propeller rotor. Then, the shell vibration response characteristics under the impact of each excitation source and the contribution of each excitation source to the vibration and radiated noise level were compared and analyzed. Results indicate that the hydraulic gear pump is the principal excitation source of the undersea vehicle tail, the propeller rotor is ranked second, and the propulsion shafting is ranked third. This study may provide a reference for research of vibration control technology of undersea vehicle tail.

undersea vehicle; tail; excitation source; propulsion shafting; vibration and noise; circulating water channel experiment

段勇, 郭君, 周凌波. 水下航行器尾段振动激励源特性试验研究[J]. 水下无人系统学报, 2017, 25(4): 332-338.

TJ630; TB53

A

2096-3920(2017)04-0332-07

10.11993/j.issn.2096-3920.2017.04.005

2017-06-09;

2017-06-30.

江苏省自然科学基金-青年基金(BK20160201).

段 勇(1981-), 男, 高级工程师, 研究方向为舰船噪声机理及控制技术.