核电设备中的镍基合金堆焊工艺

2017-11-21李双燕张茂龙

李双燕, 张茂龙

(上海电气核电设备有限公司, 上海 201306)

核电技术

核电设备中的镍基合金堆焊工艺

李双燕, 张茂龙

(上海电气核电设备有限公司, 上海 201306)

从堆焊工艺原理、焊接设备、焊接材料、焊接参数方面介绍了四种不同核电蒸汽发生器管板堆焊方法,并对四种不同堆焊工艺进行了对比分析。结果表明:在管板镍基合金堆焊方式的选择上,双热丝等离子堆焊更具有优势;Inconel 690镍基合金双热丝等离子堆焊技术,可应用于核电设备的产品堆焊。

核电设备; 镍基合金; 堆焊

核电站设备蒸汽发生器管板一回路侧长期接触带有放射性和腐蚀性的载热剂介质,若在表面上大面积堆焊镍基合金,可以保证一定的耐腐蚀性。管板表面镍基合金堆焊层的质量优劣关系到U形管与管板接头的焊接质量。因此,管板堆焊工艺的选择至关重要,一方面需要考虑管板堆焊的生产效率及堆焊层质量,另一方面需要考虑堆焊层的纯净度,以便后面工序中减少管子管板接头焊缝的返修率。

Inconel 690镍基合金材料焊接性比较差,热裂纹敏感性高,堆焊金属润湿性差[1],对氧化、高温失塑裂纹(DDC)敏感。目前国内外在蒸汽发生器管板的大面积镍基合金堆焊过程中,常采用的堆焊工艺为双热丝惰性气体钨极保护堆焊(TIG堆焊)、带极电渣堆焊、带极埋弧堆焊,但镍基合金热丝等离子堆焊的研究较少。

1 堆焊方法介绍

1.1带极埋弧堆焊

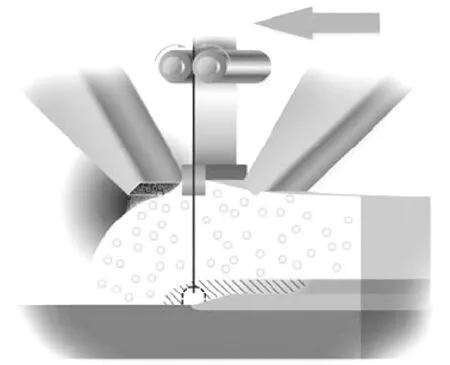

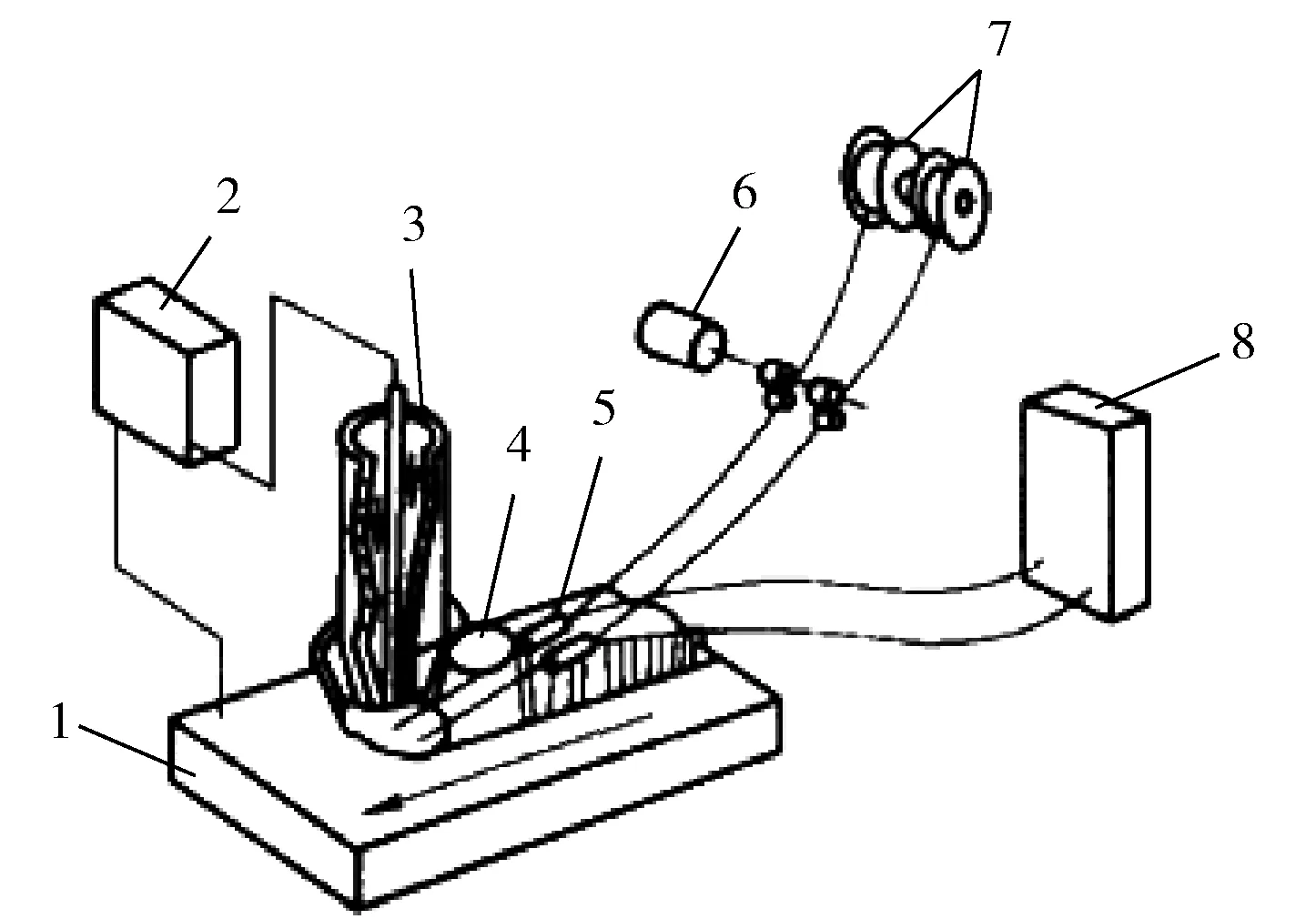

图1为带极埋弧堆焊的原理示意图。

图1 带极埋弧堆焊原理

埋弧焊是电极与工件之间产生的电弧由焊剂覆盖的一种焊接技术,埋弧焊焊接熔池由焊剂形成渣保护,不受大气侵入。带极埋弧堆焊是指采用埋弧焊接技术将钢带及母材熔化形成焊缝,其主要特点有:熔敷效率高,生产效率高;焊接质量好,焊缝表面光洁;较高的热输入量;焊接工艺成熟;无辐射和噪声,是一种安全、绿色的焊接方法。

带极埋弧堆焊的焊接设备包括焊接操作机、焊接电源、行走机构、送带机构、工作台、带极堆焊机头、焊接控制器、控制系统及焊剂输送回收系统等。带极埋弧堆焊的焊接材料采用EQNiCrFe-7A类型与配套烧结型焊剂组合,常采用Inconel Weldstrip 52M焊带及配套INCOFLUX SAS2焊剂,进行Inconel 690材料镍基合金焊接。

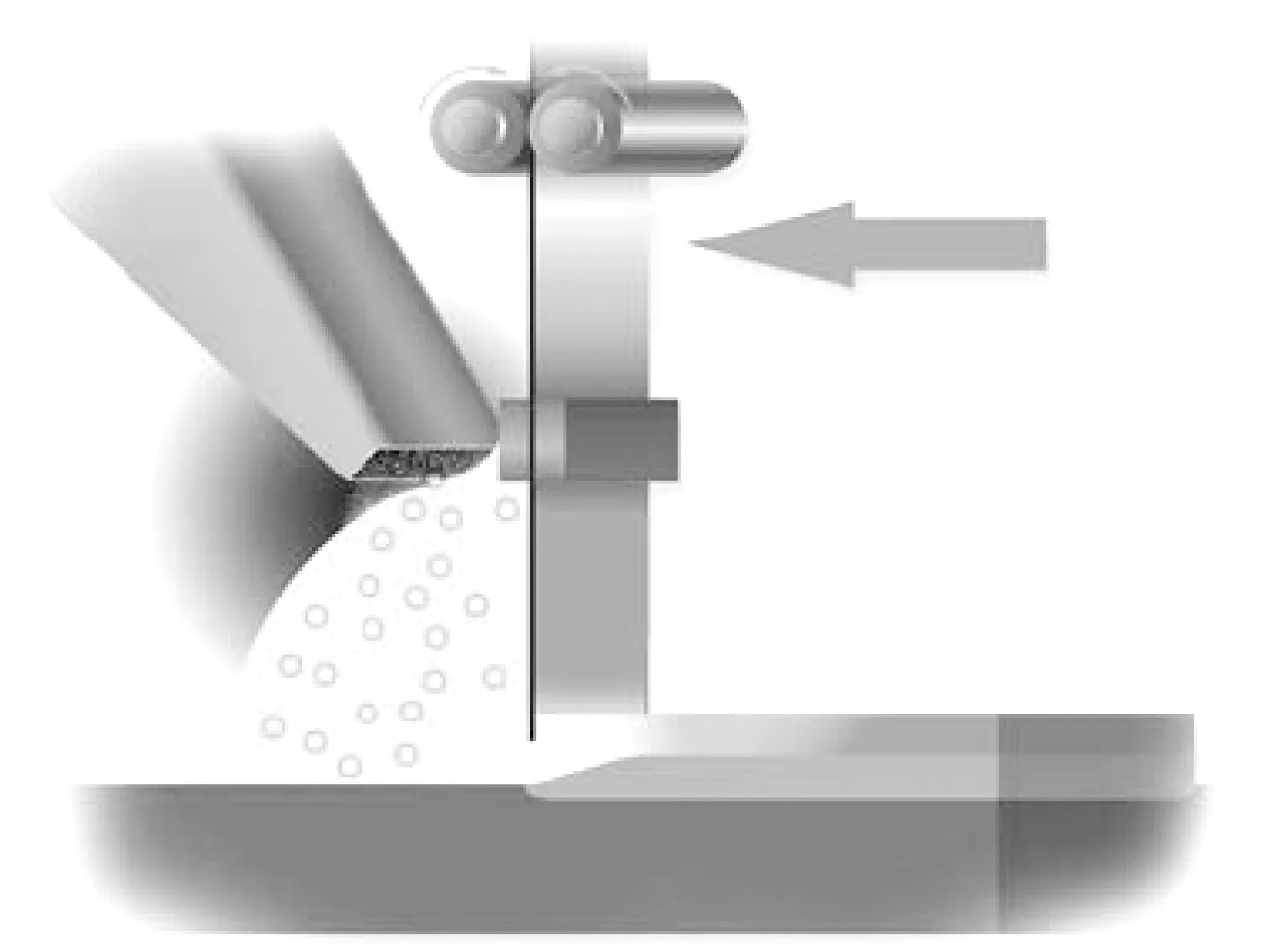

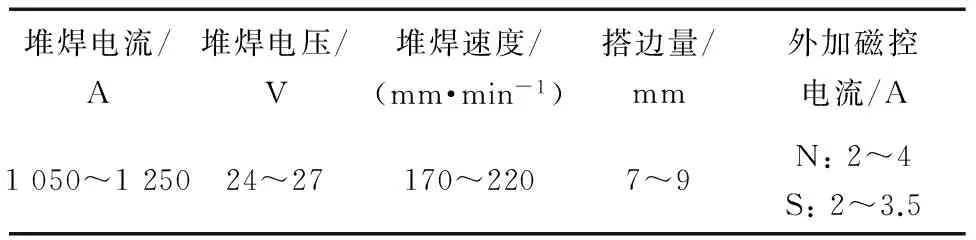

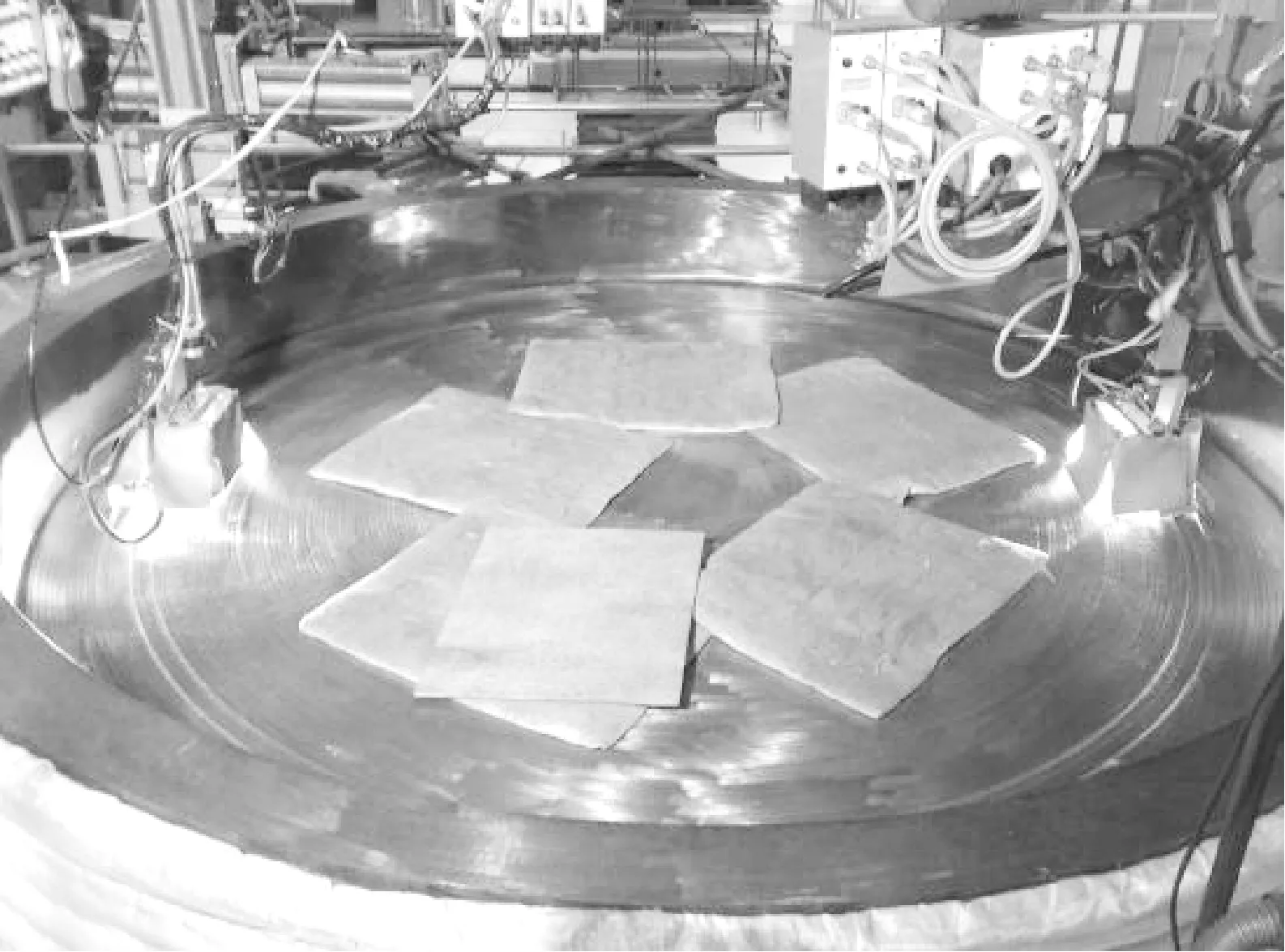

带极埋弧堆焊时需控制的焊接参数包括堆焊电流、堆焊电压、堆焊速度。为保证焊接质量,每条焊道之间的搭边量以及每层焊道之间的错边量需严格控制。为提高生产效率,埋弧焊带尺寸一般选择为60 mm×0.5 mm。表1为典型的焊接参数,图2为产品的带极埋弧堆焊照片。

表1 堆焊工艺参数

图2 产品带极埋弧堆焊

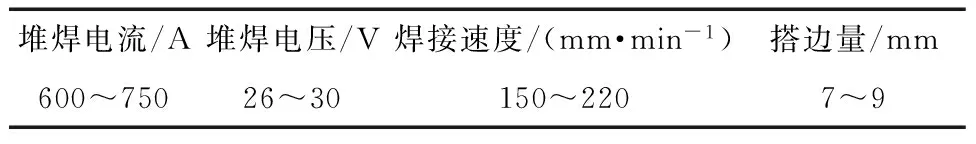

带极埋弧堆焊层的典型金相组织见图3。

图3 带极埋弧堆焊层的典型微观金相组织

图3中堆焊层为典型柱状晶结构,靠近熔合线的低合金钢母材热影响区为粗晶区,粗晶区宽度很小,在热影响区的大部分区域的组织已细化。

1.2带极电渣堆焊

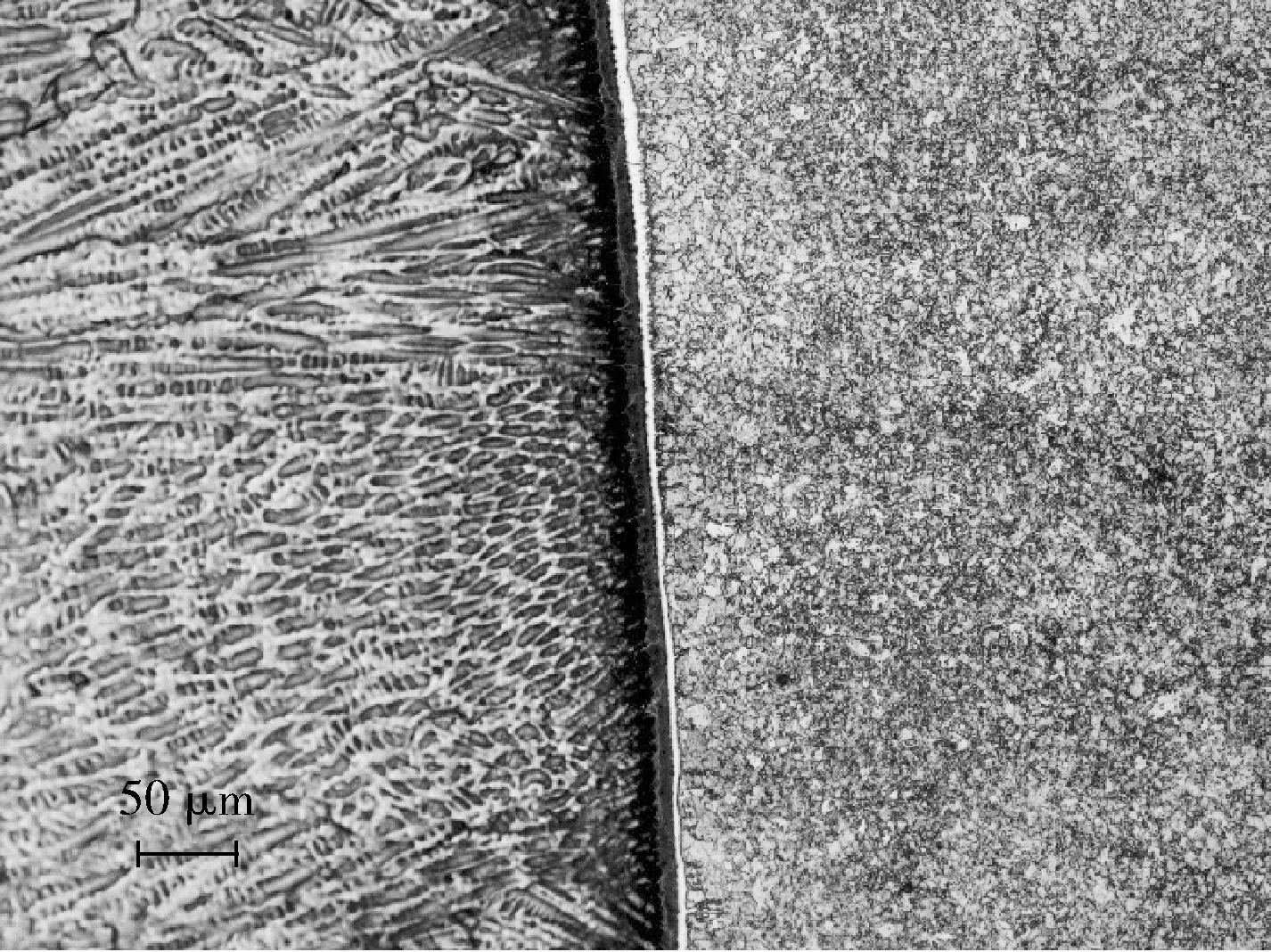

带极电渣堆焊采用的是电渣熔焊方法,它是在带极埋弧堆焊和电渣焊的技术基础上发展起来的。它的熔化原理与电渣焊相同,即焊剂因电弧热而熔化形成熔渣,熔渣的导电率较高且大于电弧的导电率,电流将直接流过熔渣进入工件,起焊时引燃的电弧则随之被熄灭。电流流过熔渣产生电阻热电阻热用于熔化带材、母材和新加入的焊剂及维持渣池的熔化状态。金属熔池位于渣池下面从而得到保护。与带极埋弧堆焊不同,焊剂粉末只在带极的前方送入。图4是带极电渣堆焊的原理示意图。

图4 带极电渣堆焊的原理示意

与带极埋弧堆焊相比,带极电渣堆焊的特点有:熔敷效率更高,生产效率更高;熔深浅,母材稀释率低;焊接电流大,热输入量较埋弧焊更大;需要使用磁控装置;单侧焊剂供给,相对埋弧焊的焊剂消耗更少。

带极电渣堆焊的焊接设备与带极埋弧堆焊基本相同,采用60 mm宽度焊带进行带极电渣堆焊时,电流高于1 000 A,由焊接电流感应磁场而所产生的电磁力产生的磁收缩效应十分明显,因此必须采用外加辅助磁场,使用专用的磁控装置来尽量抵消堆焊行进过程中自动产生的电磁场,从而克服咬边和改善焊道外观成型。带极电渣堆焊时需控制的焊接参数与带极埋弧堆焊基本相同,由于增加了磁控装置,堆焊时还需调节磁极参数。一般南北两磁极分别置于带极两侧,横向距焊带边缘10~20 mm,纵向略靠焊带后(沿焊接方向)3~8 mm,垂直方向磁极离焊件表面10~20 mm。同时,必须选择合理的磁控电流大小,外加磁场太强或太弱均会影响堆焊焊道的成形,实际焊接时N极电流应大于S极电流[2]。

带极电渣堆焊采用的焊接材料型号为EQNiCrFe-7A,与配套烧结型焊剂组合。为提高生产效率,埋弧焊带尺寸一般选择为60 mm×0.5 mm。表2为典型的焊接参数,图5为产品的带极电渣堆焊照片。

表2 堆焊工艺参数

图5 产品带极电渣堆焊照片

带极电渣堆焊层的典型金相组织照片见图6。

图6 带极电渣堆焊层的典型微观金相组织

从金相照片中可以看出堆焊层为典型的柱状晶结构,主要组织为奥氏体。低合金钢母材热影响区分为粗晶区和细晶区,在靠近熔合线的区域,晶粒比较粗大,其他区域由于后续层堆焊时会对第一层堆焊时产生的热影响区粗大晶粒有细化作用,堆焊试件经历了焊后热处理之后热影响区的其他大部分区域的晶粒和组织大大细化。

1.3热丝TIG堆焊

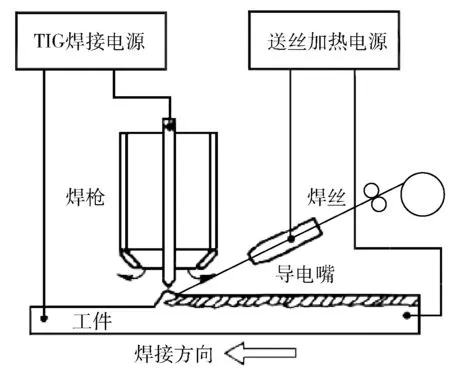

热丝TIG焊技术是在普通TIG焊的基础上对焊丝进行预热,以提高热输入量,加快焊丝和母材的熔化速度,提高熔敷率,调整焊接熔池的热输入量,降低母材的稀释率,同时仍具有TIG焊高品质焊缝的特点。热丝TIG焊的基本原理见图7,其生产效率可达常规TIG焊的3倍以上。

图7 热丝TIG焊基本原理

热丝TIG自动堆焊的焊丝熔敷系数高,熔合比小,母材稀释率低,焊缝成形美观,焊缝金属杂质含量少,可显著减少焊缝咬边概率。选用合理的热丝TIG焊焊接工艺参数,可将焊缝的母材稀释率控制在较低的水平,适用于不锈钢、镍基合金的表面堆焊。

热丝TIG堆焊的焊接设备可采用SAF-FRO热丝TIG堆焊专机,包括机头、焊枪、焊机电源、焊接系统和控制系统。堆焊材料采用类别为ERNiCrFe-7A,牌号为Inconel Filler Metal 52M的钨极氩弧焊丝,焊丝直径选用1.2 mm[3]。

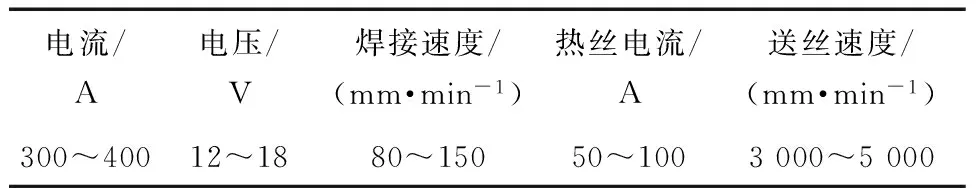

针对Inconel 690镍基合金特点,在热丝TIG堆焊时需选择合适的保护方式和保护气体成分,以及严格控制焊接电流、焊接速度、热丝电流、送丝速度、焊道间搭接量等工艺参数,才能达到宏微观金相检验、无损探伤和弯曲试验要求,保证各项性能的指标。选用1.2 mm ERNiCrFe-7A焊丝堆焊时的典型最佳焊接参数见表3。

表3 堆焊工艺参数

热丝TIG自动堆焊时,每条焊道之间的搭接量非常重要。搭接量过小,会造成焊缝表面不平整,出现咬边等缺陷;搭接量过大,会造成堆焊层过厚,熔合线附近容易出现夹渣、气孔等缺陷。根据工程经验,每条焊道之间的搭接量至少为焊道宽度的50%最为合适。图8为产品的双热丝TIG堆焊照片。

图8 产品热丝TIG堆焊

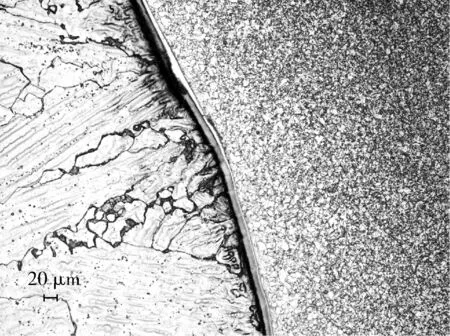

热丝TIG堆焊层的典型金相组织见图9。

图9 热丝TIG堆焊层的典型微观金相组织

图9中堆焊层靠近熔合线的热影响区宽度很小,堆焊层组织非常细小,结构致密。堆焊接头熔合良好,未发现气孔等缺陷。

1.4热丝等离子堆焊

等离子弧堆焊是利用联合型等离子弧或转移型等离子弧作为热源,以焊丝或合金粉末作为填充金属的一种堆焊工艺。与其他常规堆焊热源相比,等离子弧温度高、能量集中、燃烧稳定,能迅速而顺利地堆焊难熔材料。由于堆焊材料的送进和等离子弧参数的调节是独立的,所以稀释率和表面形状较容易控制,稀释率最低可达5%,堆焊层厚度为0.5~8.0 mm[1]。

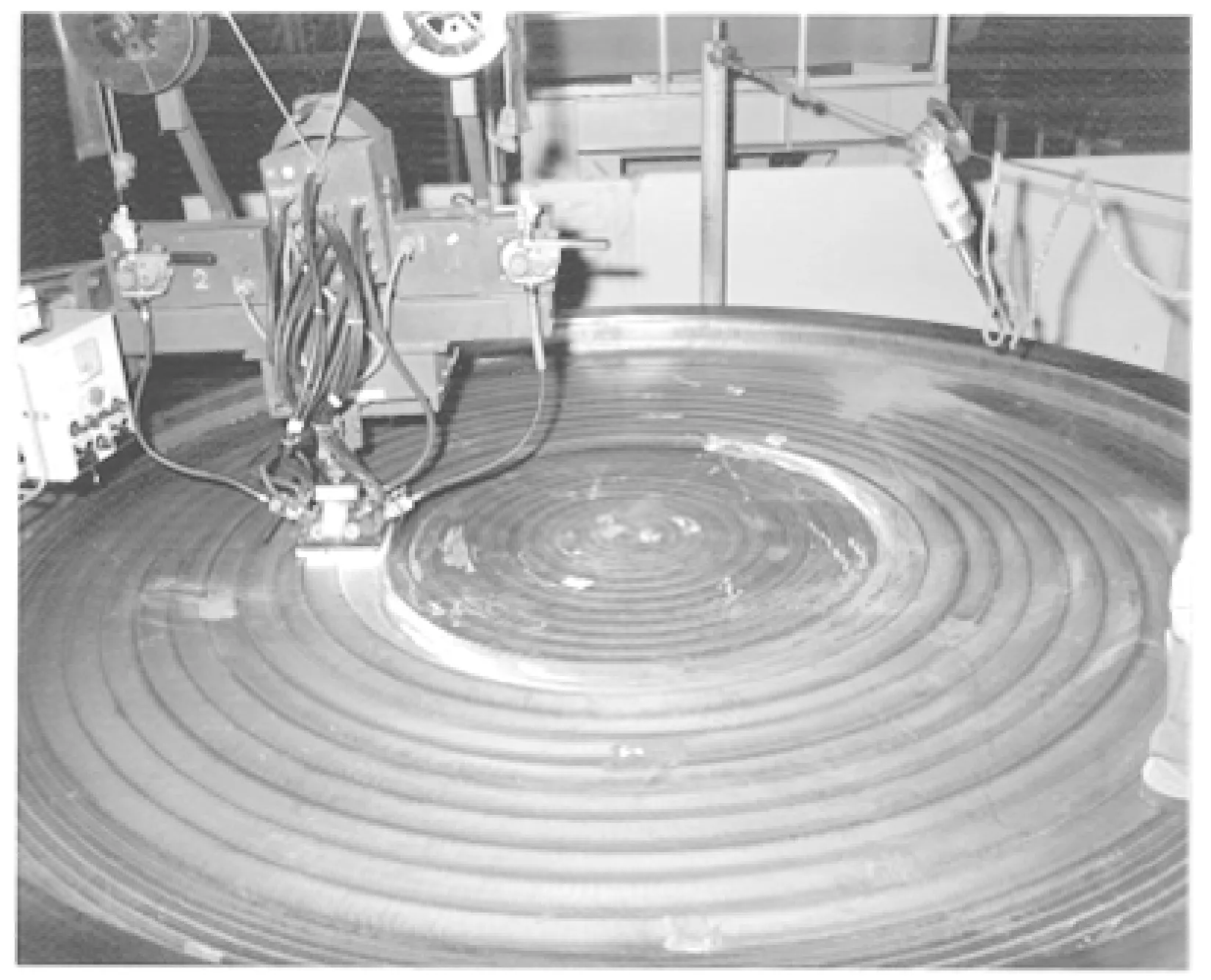

热丝等离子弧堆焊时,采用单独预热电源,利用电流通过焊丝所产生的电阻热预热焊丝,再将其送入等离子弧区进行堆焊,可用单丝或双丝自动送进。由于焊丝预热,使熔覆率的提高和稀释率的降低非常明显,并且可去除焊丝表面的水分,减少堆焊层的气孔。双热丝等离子弧堆焊适用于大面积自动堆焊,常用于压力容器内壁的堆焊,常堆焊不锈钢、镍基合金等材料,而用于核电设备中大面积镍基合金堆焊较少。双热丝等离子弧堆焊示意图见图10,国外双热丝等离子弧堆焊产品照片见图11。

1—工件;2—等离子弧直流电源;3—等离子枪;4—气体保护拖罩;5—焊丝预热夹头;6—送丝电动机;7—填充焊丝;8—预热交流电源。

图10 双热丝等离子堆焊原理

图11 产品双热丝等离子堆焊

热丝等离子弧堆焊设备包括两套电源,即热丝电源和等离子弧电源。热丝等离子弧堆焊时,需控制的工艺参数,包括等离子弧焊接的工艺参数(等离子弧的电流、电压、保护气体等),以及热丝的工艺参数(热丝电流、热丝电压、热丝送丝速度等)。堆焊材料可选择型号为ERNiCrFe-7A的焊丝,尺寸为d=1.2 mm或d=1.6 mm。在低合金钢锻件SA508 Gr3 Cl2上,选用Inconel Filler Metal 52M的焊丝,进行双热丝等离子堆焊工艺试验。试验结果显示堆焊层PT检查、UT检查、弯曲试验、宏微观金相检验、化学成分分析等各项性能指标均满足设计要求。采用焊丝摆动焊接时,焊接熔敷速率非常高,可达每小时熔敷15 kg,其熔敷速率达到了带极堆焊的熔敷速率。由于等离子堆焊技术具有熔敷率高、稀释率低、焊材消耗少的特点,因此双热丝等离子堆焊技术可以进行开发,用于核电设备Inconel 690镍基合金堆焊,得到稀释率低、熔深浅、成型良好的堆焊层。

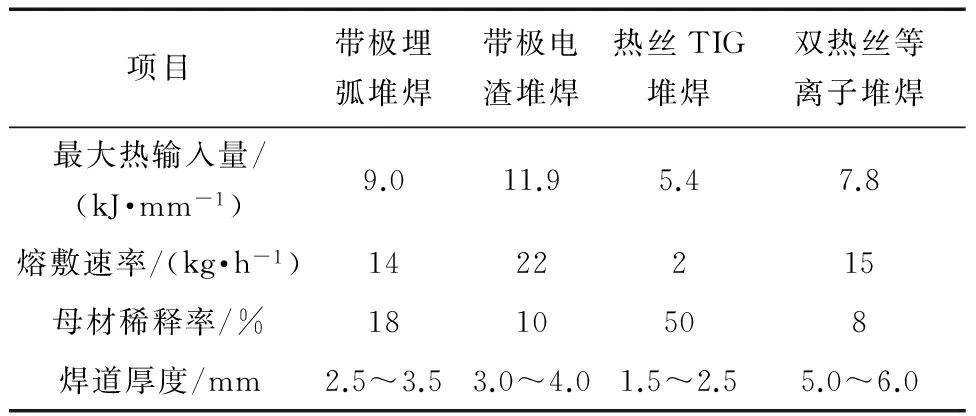

2 分析

通过选取合适的堆焊参数,采用带极埋弧堆焊、带极电渣堆焊、热丝TIG堆焊、双热丝等离子堆焊等四种不同堆焊工艺方法进行Inconel 690镍基合金堆焊,堆焊层的无损检测结果和理化试验结果,均能满足管板堆焊的技术要求,且均能获得性能良好的焊缝(见表4)。

表4 四种堆焊方法工艺对比

四种堆焊方法中带极埋弧堆焊和带极电渣堆焊属于焊带堆焊,热丝TIG堆焊和双热丝等离子堆焊属于焊丝堆焊。根据表4中的对比结果可知:从焊接热输入量来看,焊丝堆焊的焊接热输入量比焊带堆焊的小;从熔敷速率来看,带极堆焊比焊丝堆焊的高,但双热丝等离子堆焊的熔敷速率已经达到了带极堆焊的熔敷速率;从母材稀释率来看,双热丝等离子堆焊最小;从单个焊道的厚度尺寸来看,双热丝等离子堆焊最大;从U形管与管板接头的焊接质量考虑,焊丝堆焊层的纯净度高于焊带堆焊层的纯净度。

四种堆焊方法综合对比后,从生产效率、堆焊层质量、堆焊层纯净度、减少管子管板接头焊缝返修率等方面综合考虑,在管板镍基合金堆焊方式的选择上,双热丝等离子堆焊比其他三种更具有优势。

3 结语

在低合金钢SA508 Gr3 Cl2锻件上分别采用Inconel 690镍基合金焊接材料进行产品带极埋弧堆焊、产品带极电渣堆焊、产品热丝TIG堆焊、双热丝等离子堆焊工艺试验,四种不同堆焊工艺获得的堆焊层质量均能满足管板堆焊的技术要求。从生产效率、堆焊层质量、堆焊层纯净度、减少管子管板接头焊缝返修率等方面综合考虑,在管板大面积镍基合金堆焊方式的选择上,双热丝等离子堆焊更具有优势。选择合适的工艺规范,双热丝等离子堆焊可得到稀释率低、熔深浅、成型良好的堆焊层。双热丝等离子堆焊技术可以进行开发,并应用于核电设备的产品堆焊。

[1] 中国机械工程学会焊接学会. 焊接手册[M]. 3版. 北京: 机械工业出版社, 2008.

[2] 李双燕. 核电设备中的镍基合金带极电渣堆焊[J]. 压力容器, 2011, 28(3): 33-37.

[3] 李双燕. 核电设备中的Inconel 690镍基合金热丝TIG堆焊技术[J]. 金属加工(热加工), 2014(16): 56-59.

ApplicationofNickel-basedAlloyCladdingTechnologyinManufactureofNuclearPowerEquipment

Li Shuangyan, Zhang Maolong

(Shanghai Electric Nuclear Power Equipment Co., Ltd., Shanghai 201306, China)

A comparative analysis was conducted on four different cladding technologies for nuclear steam generator with tube-tubesheet joints from the aspects of welding technology, welding equipment, welding consumables and welding parameters. Results show that the dual-hot wires gas-metal plasma arc cladding technology is prevailing in the welding of nickel-based alloy tube-tubesheet joints, which can be used in actual cladding of nuclear power equipment products made of Inconel 690 nickel-based alloy.

nuclear power equipment; nickel-based alloy; cladding

2017-02-14;

2017-02-22

李双燕(1978—),男,工程师,主要从事核电设备和化工压力容器焊接与热处理技术工作。E-mail: lishy@shanghai-electric.com

TM 623.91; TL 353.13

A

1671-086X(2017)06-0411-05