离心压气机管式扩压器研究进展及评述

2017-11-20韩戈阳诚武李紫良赵胜丰卢新根

韩戈, 阳诚武, 李紫良,2, 赵胜丰,2, 卢新根,2,*

1.中国科学院工程热物理研究所 轻型动力重点实验室, 北京 100190 2.中国科学院大学, 北京 100190

离心压气机管式扩压器研究进展及评述

韩戈1, 阳诚武1, 李紫良1,2, 赵胜丰1,2, 卢新根1,2,*

1.中国科学院工程热物理研究所 轻型动力重点实验室, 北京 100190 2.中国科学院大学, 北京 100190

紧凑高效的扩压器设计非常具有挑战性,成为制约高压比离心压气机应用于工程实际的主要技术障碍。管式扩压器是解决高压比离心压气机扩压器设计难题的有效手段。目前管式扩压器已经在国外先进中小型航空发动机中得到了应用,有效地提升了离心压气机性能。本文从管式扩压器设计参数对压气机性能的影响以及管式扩压器内部复杂流动机理研究两个方面对管式扩压器的国内外研究进展进行了回顾,讨论了管式扩压器内部流动机理及其对离心压气机性能的影响,并指出了管式扩压器研究的发展趋势。

离心压气机; 管式扩压器; 压气机性能; 内部流动; 非定常流动

由于具有单级压比高、零部件少、结构紧凑、可靠性高和抗外物撞击能力强等一系列优势,离心压气机在中小型航空发动机中得到了广泛的应用。现代高性能航空发动机对高推(功)重比的需求使压气机的压比不断提高。然而高压比使得离心叶轮出口气流很不均匀,同时高压比使得径向扩压器进口马赫数增加,甚至出现超声,再加上扩压器入口与离心叶轮出口之间距离很小,两者之间存在强烈的非定常相互作用,进一步恶化了叶轮与扩压器之间的匹配;另一方面,飞行平台对发动机外径的限制使得扩压器更加紧凑,导致扩压器负荷进一步提高,离心压气机性能恶化,使得扩压器成为了限制高压比离心压气机性能提高的瓶颈,紧凑高效扩压器的设计非常具有挑战性。

管式扩压器特殊的燕尾型前缘形状能够较好地适应离心叶轮出口超声速不均匀气流,同时可以通过直接将气流转到轴向的转弯方式来缩小扩压器外径,因此采用管式扩压器既能够提高高压比离心压气机的性能,又能够一定程度上减小压气机外径,是解决高压比离心压气机扩压器设计难题的有效手段。目前管式扩压器已经在国外先进中小型航空发动机中得到了应用[1-2]。但是由于保密原因,公开发表的相关文献很少。本文从管式扩压器概述、管式扩压器对压气机性能的影响以及管式扩压器内部流动等3个方面对管式扩压器的研究进展进行介绍。

1 管式扩压器概述

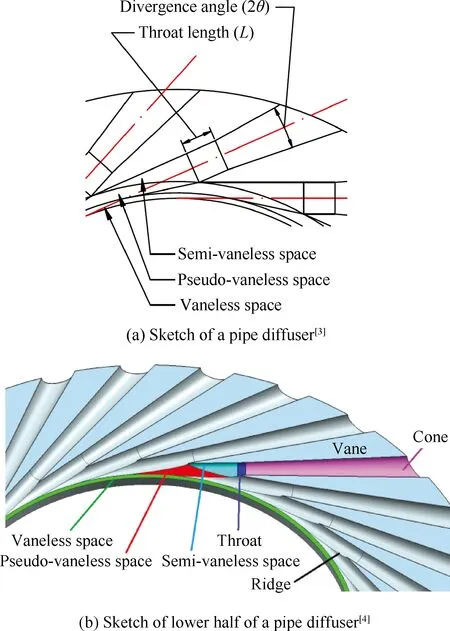

管式扩压器由沿周向均布的一系列扩压管道构成。一般情况下,管式扩压器的单个扩压管道由燕尾型前缘、喉部及紧接其后的扩压通道构成。燕尾型前缘(见图1及图2)由管式扩压器相邻的2个通道在进口部分相贯形成,这种燕尾型前缘对于高马赫数的不均匀气流适应性较好。虽然管式扩压器具有较复杂的前缘结构,然而从气流通道来看,管式扩压器与传统的叶片扩压器和楔形扩压器相比却具有相似的结构(见图1[3-4]),它们都存在无叶区、半无叶区、扩压器喉部和扩压通道。管式扩压器与叶片扩压器和楔形扩压器相比唯一区别在于管式扩压器进口部分有一个独特的区域,这一区域由相邻管式扩压器通道相贯形成的燕尾型前缘组成,位于扩压器的无叶区与半无叶区之间,该区域常称之为伪无叶区。在管式扩压器前缘之后圆柱形通道一般会向下游延伸一段,这一段圆柱形通道的截面积一直保持不变,即管式扩压器的几何喉部。因此管式扩压器的几何喉部是三维的,具有一定的长度,而并非像其他类型的扩压器那样几何喉部为一个截面。在管式扩压器喉部之后,气流通过一段锥形扩压通道减速扩压。

在锥形扩压通道之后,管式扩压器除了减速扩压以外还需进一步将气流转到轴向。传统的管式扩压器中此部分扩压通道采用的是鱼尾型通道,如图2(a)[5-6]所示。这种扩压通道的显著特点是将径向扩压器和轴向扩压器设计成一体,也被称为“ram’s horn”管式扩压器。这些鱼尾型通道被逐根插入到锥形扩压通道中并用螺栓固定以实现其与管式扩压器基座的连接。同时也存在另一种采用管式扩压器的转弯形式,即在管式扩压器径向通道后连接90° 转弯通道,而后再连接轴向扩压器。这样气流在管式扩压器扩压通道之后的90° 转弯中混合,待气流转到轴向后再经轴向扩压器进一步扩压整流,最终排出压气机,如图2(b)[7]所示。

图1 管式扩压器Fig.1 Pipe diffuser

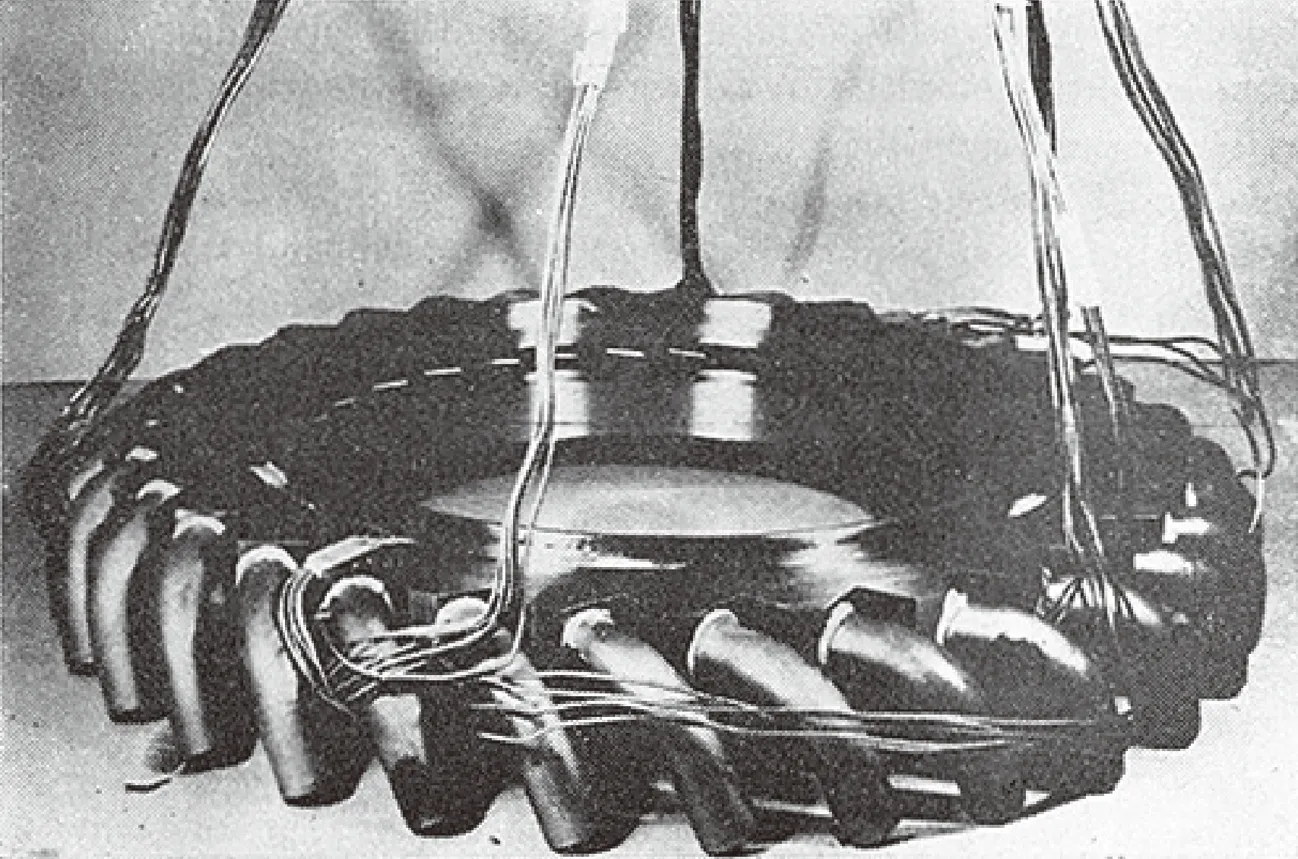

Vrana[8]于20世纪60年代首先提出了管式扩压器的概念,并引起了离心压气机设计和研究者的很大兴趣。起初加拿大联合飞机公司(1975年改称加拿大普惠公司,Pratt and Whitney Cananda,以下简称P&WC公司)[9]以及美国国家航空航天局(National Aeronautics and Space Administration,NASA)[10]对管式扩压器进行了性能试验,发现管式扩压器是解决高亚声和超声速扩压器设计的有效手段。而后,P&WC公司将管式扩压器应用于其发动机型号中(见图3)[11],例如PT6涡轴发动机以及JT15D涡扇发动机。

图2 2种管式扩压器转弯型式Fig.2 Two turning configurations of pipe diffuser

虽然如此,对于管式扩压器的设计以及内部流动机理并不清楚,因此P&WC公司随后在20世纪70年代针对管式扩压器设计参数对压气机性能的影响进行了试验研究[12]。为了进一步探明管式扩压器内部流动机理,P&WC公司从20世纪80年代开始到2004年借助于Carlton大学的低速大尺度管式扩压器风洞试验台对鱼尾型管式扩压器进行了风洞试验,测得了管式扩压器内部流场[13-15]。同时通用电器(General Electric,GE)公司也进行了类似的风洞试验研究[16]。2000年以后,阿尔斯通燃机(Alstom Gas Turbines)公司[17-18]以及本田公司[19]也都加入了管式扩压器研究的行列。其中阿尔斯通燃机公司在英国Cranfield大学的支持下对管式扩压器几何参数对压气机性能的影响进行了研究。2008年以后,研究者们开始着手对管式扩压器内部流场进行测量,德国亚琛理工大学[7,20-24]以及加拿大的几所大学[5-6,25-26]分别应用先进流场测量手段为GE公司和P&WC公司测得了管式扩压器内部的流场。最近管式扩压器内部的非定常流动以及离心叶轮和管式扩压器前缘的非定常相互作用成为了研究的热点,川崎重工[27]、P&WC公司[28-30]以及GE公司[31]均对管式扩压器内的非定常流动进行了研究。

目前P&WC公司的PW600系列涡扇发动机、JT-15D小型涡扇发动机和PT6系列涡轴发动机的离心压气机均应用了管式扩压器,并且在流动机理研究的基础上不断改进管式扩压器的气动及结构设计(见图4)[1]。而包括GE公司在内的其他航空发动机及燃机公司也都在积极开展管式扩压器研究和设计工作。

图3 P&WC公司早期的管式扩压器[11]Fig.3 Early pipe diffuser of P&WC[11]

图4 管式扩压器结构[1]Fig.4 Structure of pipe diffuser[1]

2 管式扩压器对压气机性能的影响

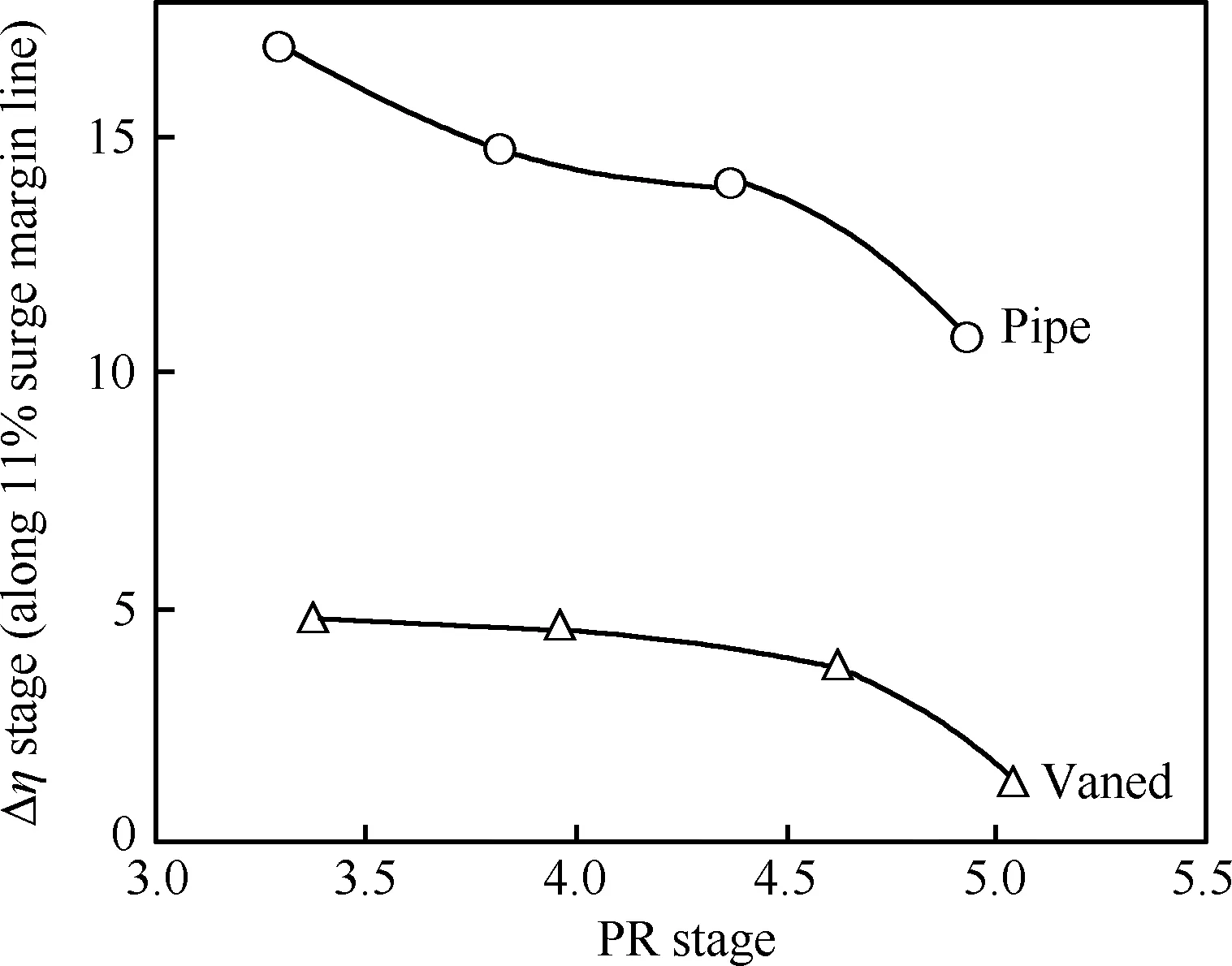

常见的扩压器有:无叶扩压器、低稠度扩压器、叶片式扩压器以及楔形扩压器等。一般认为无叶扩压器具有较为宽广的裕度但损失较大;叶片式扩压器和楔形扩压器效率较高但裕度相对较小;低稠度扩压器则介于二者之间。因此无叶扩压器和低稠度扩压器多用于对效率要求不苛刻但是需要有宽广裕度的过程工程中,例如制冷压缩机和涡轮增压器。而叶片扩压器及楔形扩压器在高压比离心压气机中应用较多[32-35]。相比于楔形扩压器,管式扩压器具有更高的性能,图5为P&WC公司的PT6发动机离心压气机分别采用叶片式扩压器和管式扩压器时的级效率对比,其中横坐标为压气机级压比,纵坐标为效率变化。可以看出采用管式扩压器后,压气机在不同工作点的性能都有了提高。

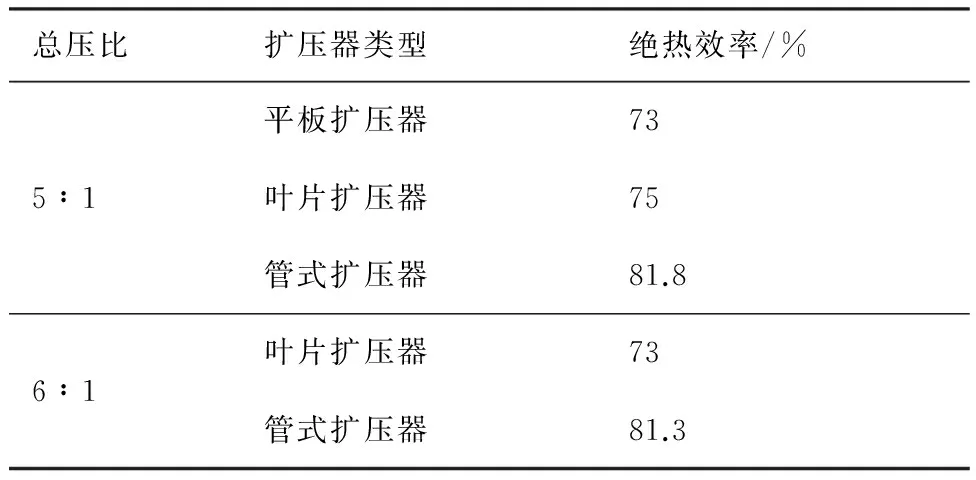

早期对于管式扩压器的研究集中在探究其对压气机性能的影响。P&WC公司的Kenny[9]于1969年最早证实了管式扩压器在高性能高压比离心压气机上应用的可行性。Kenny通过对比压比5∶1和6∶1的2个离心压气机分别采用管式扩压器和其他类型扩压器的性能,发现采用管式扩压器时离心压气机的压比和效率比采用其他类型扩压器时均有较大提高,详见表1。通过分析还发现管式扩压器的喉部堵塞较小且总压损失较低。

1973年,美国NASA的Lewis研究中心的Klassen[10]对一个压比为1.9的低压比离心叶轮与不同扩压器相匹配时的性能进行了对比。其中原始扩压器为叶片扩压器,同时采用具有锥形和喇叭形2种不同扩张段的管式扩压器。实验结果发现原扩压器具有最高的效率和静压恢复系数,稳定工作范围也最宽广。而通过增大2种管式扩压器的喉部面积能够提高扩压器的性能。由此可见当管式扩压器应用于压比较低的离心压气机时,并没有优势。

管式扩压器形状复杂,影响其性能的参数较多,因此在对管式扩压器有了初步研究之后,部分学者对管式扩压器的设计参数对压气机性能的影响进行了研究。1977年,Reeves[12]发表了3组高压比离心压气机带不同截面形状的管式径向扩压器(扩压器未转到轴向,气流径向排出)的实验结果。实验结果显示方形进口截面的管式扩压器具有较大的稳定工作范围,但是类椭圆形进口截面的管式扩压器性能较高。Izumi和Hirose[36]认为设计时使管式扩压器通道中心线的相切圆直径小于叶轮外径能够减小管式扩压器前缘与叶轮出口的距离,减小甚至消除叶轮出口气流角与管式扩压器前缘几何角的不匹配,进一步提高管式扩压器的静压恢复系数。英国Cranfield大学Bennett等[17-18]在国家工程与物理科学研究委员会(Engineering and Physical Sciences Research Council)和阿尔斯通燃气轮机公司的支持下,对管式扩压器喉部面积及扩压器通道数目等关键参数对压气机性能的影响进行了实验研究。发现当喉部面积的大小使得压气机设计流量与扩压器堵塞流量之比为0.98时压气机性能最好,而截面形状的变化对于压气机性能影响不大。但是这一研究将管式扩压器出口设置在了喉部之后,所以在实验过程中管式扩压器没有喉部之后的扩压通道,存在一定的局限性。2014年,Han等[3]研究了管式径向扩压器进口与叶轮出口半径比、喉部长度、喉部面积以及扩张角等几何参数对压气机性能的影响,认为管式扩压器进口与叶轮出口半径比在1.03左右较好,喉部长度与喉部直径之比为0~0.5较好,喉部面积存在最佳值,而扩张角不宜大于6°。2016年,Han等[37]以采用鱼尾型管式扩压器的高压比单级离心压气机为研究对象,对鱼尾型管式扩压器的面积分布规律以及中心线形状等几何参数对压气机性能和扩压器内部流动的影响进行了数值研究,得到了最佳面积分布规律以及压气机性能随二维中心线形状变化时的图谱。

图5 叶片式扩压器与管式扩压器效率对比[2]Fig.5 Comparison of stage efficiency of vaned diffuser and that of pipe diffuser[2]

表1 不同扩压器效率比较Table 1 Comparison of efficiency of different diffusers

总压比扩压器类型绝热效率/%5∶1平板扩压器73叶片扩压器75管式扩压器81.86∶1叶片扩压器73管式扩压器81.3

此外,Filipenco等[38]在不同来流条件下对管式扩压器进行了实验研究,发现管式扩压器的静压恢复系数主要受扩压器进口气流角影响。但扩压器进口轴向的不均匀性以及扩压器进口马赫数基本上对扩压器的静压恢复系数不产生影响。而Han等[4]对同一压气机分别采用管式扩压器和楔形扩压器时在不同工况点的性能进行了对比,发现采用管式扩压器时在设计转速压气机性能要高于采用楔形扩压器的压气机性能,然而在低转速时采用管式扩压器的压气机性能反而不如采用楔形扩压器的压气机性能。

国内对于管式扩压器性能的研究相对较少。2011年,王毅等[39]以德国“Radiver”高压比离心压气机为研究对象,应用数值方法对管式径向扩压器喉部面积变化对压气机特性的影响进行了研究。同样发现,当喉部面积使设计流量与扩压器堵塞流量之比为0.98时,压气机获得最佳性能。2012年,王博和严明[40]通过数值方法分析了进口形状和压力面局部变形对压气机性能的影响,发现类椭圆形进口管式扩压器的压比、效率和裕度均比楔形扩压器高;圆形进口管式扩压器具有比类椭圆形进口的管式扩压器更高的压比和效率,但是裕度大大减小;压力面局部变形有利于提高管式扩压器的性能。2014年,韩戈等[41]通过数值方法得到了管式扩压器的喉部长度和扩张角2个参数对压气机性能的影响规律,认为2个参数的取值均不宜太大。

从发表的文献来看,国内外学者研究了管式扩压器关键参数对压气机性能的影响,得到了部分参数对压气机性能的影响规律。然而研究中部分学者对管式扩压器做了简化,因此无法反映管式扩压器内部的真实流动情况,具有一定的局限性。

3 管式扩压器内部流动研究

3.1 低速风洞研究

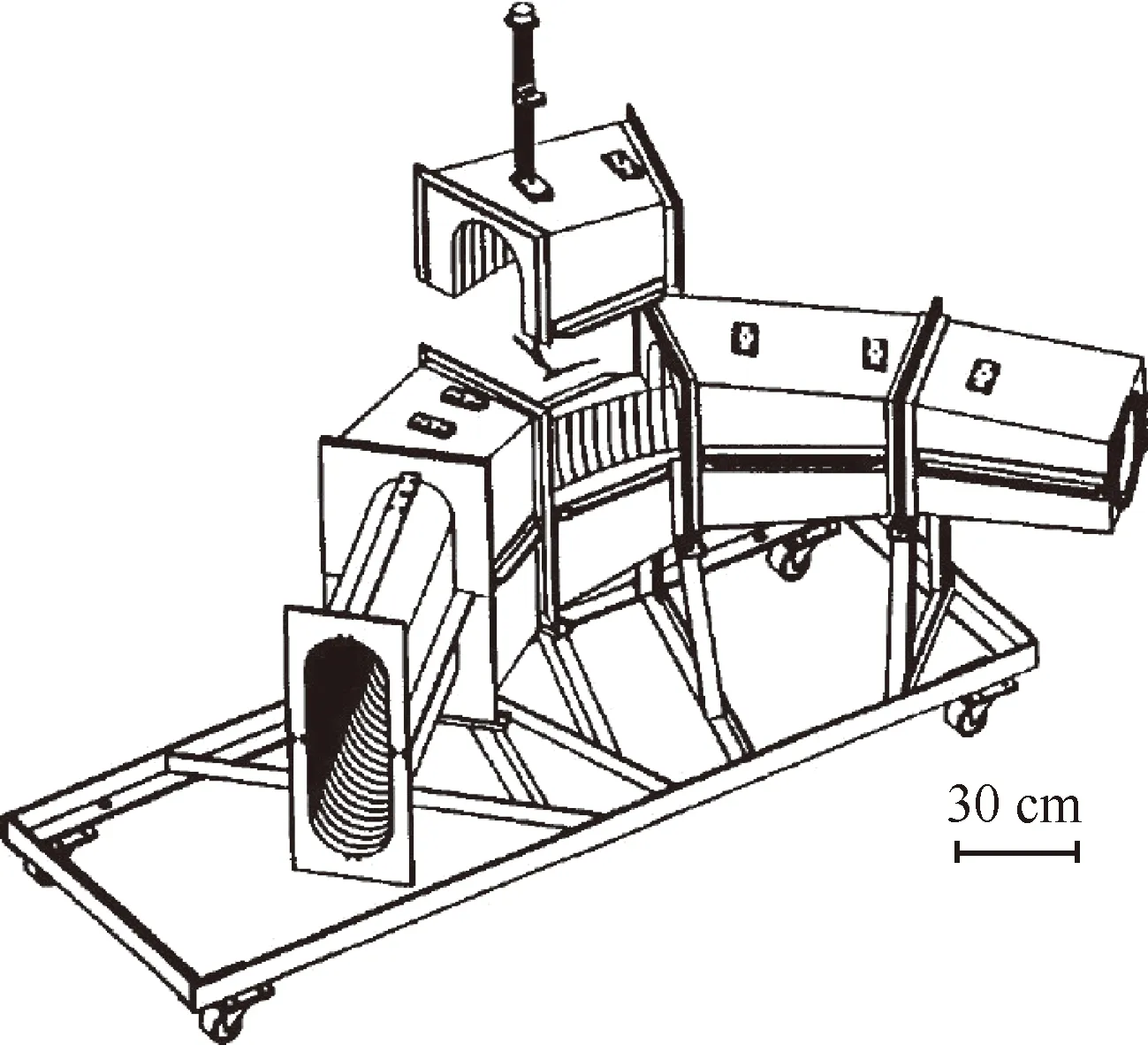

图6 Carleton大学的风洞试验台[42]Fig.6 Wind tunnel of Carleton University[42]

图7 不同进口条件下扩压器出口流场[13] Fig.7 Outlet flow field of diffuser with different inlet conditions[13]

针对鱼尾型管式扩压器展开的风洞试验研究,测得了鱼尾型管式扩压器内的低速流场,加深了对管式扩压器内部流动的理解。然而所采用的研究对象为简化后的鱼尾型管式扩压器,既不包含燕尾型前缘结构,又简化了鱼尾型扩压通道的几何形状,因此无法反映管式扩压器内部的真实流动情况,同样具有一定的局限性。

3.2 内部流动研究

随着流动测量手段的发展,部分学者开始对真实管式扩压器内部流动进行测量。2008年以来,德国亚琛理工大学喷气推进和叶轮机械研究所在GE公司航空发动机项目支持下,持续多年开展了管式扩压器研究。Zachau和Buescher[20]针对一个采用管式扩压器的离心压气机展开研究,应用粒子图像测速法(Particle Image Velocimetry,PIV)测得了管式扩压器内部部分截面的流场(实验台如图8(a)所示,流场如图9(a)所示,图中Cnorm为无量纲速度)。研究发现:管式扩压器前半段在压力面发生流动分离,而扩压器通道后30%中扩压已经不明显,因此推测适当缩短出口段长度应该对性能不会有太大影响。2009年,Zachau和Niehuis[21]继续对管式扩压器进行了更细致的实验研究,应用PIV测量技术,分析了离心叶轮叶顶间隙、离心叶轮出口抽气以及叶轮和扩压器轴向相对位置3个参数对压气机流场和性能的影响。分析发现增大离心叶轮叶顶间隙会使压气机性能下降;减小离心叶轮出口抽气会使压气机特性向小流量方向移动,性能有所下降;而改变离心叶轮与扩压器的轴向相对位置对于压气机性能基本没有影响。Kunte等[22]在Zachau和Niehuis的研究基础之上进一步对离心叶轮叶顶间隙和离心叶轮出口抽气对压气机性能和扩压器流场的影响进行了研究。发现增大离心叶轮叶顶间隙会使扩压器内射流向吸力面及叶顶移动,增大流动分离。减少离心叶轮叶顶抽气会使扩压器通道内边界层增厚,导致扩压器压力面的流动分离提前发生,降低管式扩压器性能。Kunte等[7]在研究团队之前成果基础上,将管式扩压器的后30%切掉,通过PIV以及油流测量扩压器内流场,发现切掉后30%后,管式扩压器压力面的流动分离得到了抑制,压气机效率不但没有下降反而使绝热效率提高了0.3%,但是扩压器出口气流角发生了改变。因此重新设计了串列轴向扩压器代替了原来的轴向扩压器,并进一步对串列轴向扩压器两排叶片的周向相对位置对压气机性能的影响进行了研究,发现当后排叶片靠近前排叶片的压力面时,压气机性能最优。通过采用串列轴向扩压器以及切掉管式扩压器的后30%使压气机性能提高了1.3%,验证了Zachau和Buescher的猜想[20]。Wilkosz等[23]在Zachau及Kunte研究的基础之上进一步为切掉后30%的管式扩压器设计了1个单排叶片的轴向扩压器,叶片前缘在转弯通道之内且长度与Kunte设计的串列轴向扩压器相当。数值计算发现该轴向扩压器较好地组织了内部流动,性能略高于Kunte等[7]设计的串列扩压器。2015年,Schmidt等[24]对原有的具有串列叶片的轴向扩压器的前面1排叶片加长,直接与管式径向扩压器相接。通过实验对比了具有单排叶片的轴向扩压器[23]、具有串列叶片的轴向扩压器[7]和具有加长前排叶片的串列轴向扩压器的性能,发现两种串列扩压器的压比和效率相差不大,静压恢复系数略高,但是加长第1排叶片后串列扩压器的裕度比另外2种轴向扩压器小2%。

图8 管式扩压器实验装置Fig.8 Test rigs of pipe diffuser

可以看出德国亚琛理工大学对管式扩压器的研究很大程度上集中在叶轮参数变化对扩压器的影响以及管式扩压器之后的轴向扩压器的研究,对于管式扩压器本身涉及的内容并不多。

图9 管式扩压器内部流场Fig.9 Internal flow field of pipe diffuser

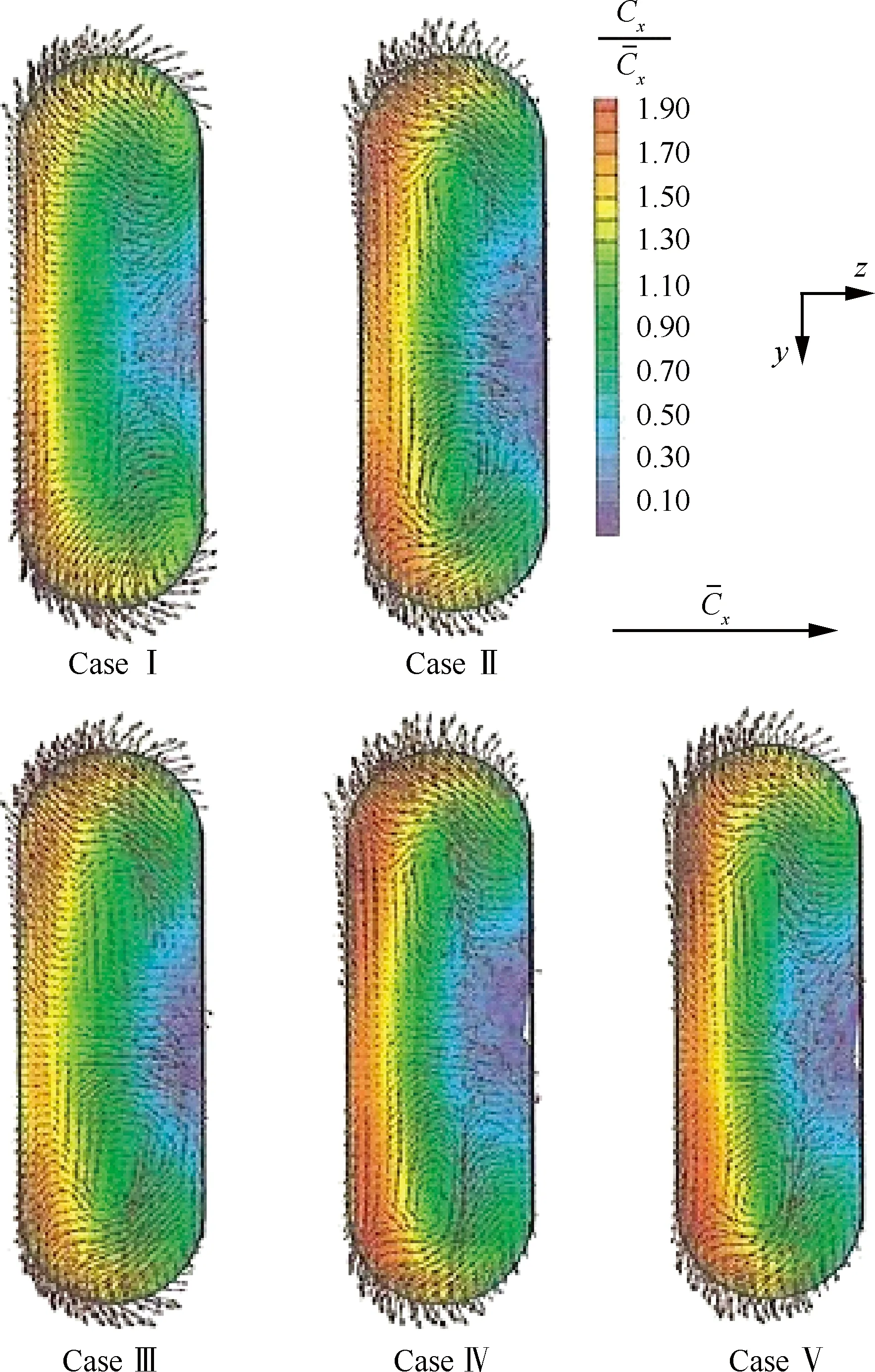

也有部分学者对P&WC公司采用的鱼尾型管式扩压器内部流动进行了研究。2004年,Roberts和Steed[5]针对某型发动机轴流-离心组合压气机的后面级(串列离心叶轮+管式扩压器),分别采用k-ε和SST湍流模型进行了设计转速下定常数值模拟,简单分析了叶轮和扩压器内流场,并将特性与实验数据比对。研究发现SST湍流模型具有更好的吻合度。Bourgeois等[6,25]对一采用串列叶轮和鱼尾型管式扩压器的离心压气机进行了数值及实验研究。采用k-ε、SST以及RSM-SSG 3种湍流模型对该压气机进行了数值模拟,并用激光多普勒测速法(Laser Doppler Velocimetry,LDV)测出压气机内部几个截面上的流场(实验台如图8(b)所示,出口流场见图9(b),图中Cx为轴向速度,U2为离心叶轮轮缘速度)。通过分别对比计算以及实验的总体性能和压气机进口、转静子之间和扩压器出口3个截面上的流场,发现数值结果与实验结果符合较好,相比于其它2种湍流模型,SST模型能够更好地反映压气机的总体性能以及内部流动状况。2016年,Ali等[26]应用曲率修正后的SST湍流模型(SST-CC)对Bourgeois在2009年计算的采用串列叶轮和鱼尾型管式扩压器的离心压气机重新进行了计算并且与采用SST计算模型的计算结果进行了对比。研究发现SST-CC湍流模型对压气机的效率和内部流场的预测与SST模型相差不大,但是对于压气机压比的预测要好于SST湍流模型。

虽然P&WC公司已经将管式扩压器应用到了航空发动机上,但是目前能够看到的相关文献并不多。可以看到这些对于鱼尾型管式扩压器的研究虽然测得了鱼尾型管式扩压器内部流场,但是其研究重点放在了数值算法和湍流模型上,对于管式扩压器的内部流动机理关注不够。

国内对于管式扩压器内部流动的研究很少。胡骏等[43]认为管式扩压器效率高的主要原因有3点:① 管式扩压器前缘的锐边能够起到减弱激波强度的作用,适合超声速来流;② 管式扩压器前缘锐边能够把不均匀来流进行调匀,从而也可以减少损失;③ 对于小流量高增压比的离心压气机来讲,扩压器的轴向宽度很小,叶片扩压器在角区二次流损失严重,而在管式扩压器的圆管通道中,二次流损失大为减少。

3.3 非定常研究

管式扩压器特殊的燕尾型前缘与离心叶轮出口距离比其他类型的扩压器都要近,存在着较强的非定常相互作用。因此对采用管式扩压器的离心压气机进行非定常数值研究,以探究管式扩压器特殊前缘结构与叶轮的非定常相互作用机理十分有必要。Gould等[28]对采用管式扩压器时离心叶轮叶片上的负荷变化较为关注。通过应用二维及三维非定常数值方法得到了主叶片以及分流叶片上的非定常负荷。计算结果显示,2种方法得到的流场和特性相差不大,在设计点得到的结果与实验结果较为接近,而在其他点偏差较大。离心叶轮叶片非定常峰值负荷为定常负荷的3.5倍,大流量工况叶片尾缘的非定常负荷在向叶片前缘传播时衰减较快。Ding[29]进一步对Roberts和Steed[5]以及Bourgeois等[6,25]所研究的压气机进行了非定常数值模拟研究,并与实验数据进行了详尽比对。发现通过采用非定常数值模拟可以进一步提高压气机性能的预测精度。Grates等[30]对一采用管式扩压器的跨声速压气机进行了非定常数值研究。数值计算得到的时间平均特性与实验结果符合良好。分析发现扩压器通道内主要存在2个涡:一个是由于负攻角在扩压器前缘产生的通道涡,靠近扩压器叶顶,涡的强度随着时间变化而变化;另一个涡是由于流体经过扩压器的燕尾型前缘发生回流而产生的,靠近扩压器叶根。2个涡相互作用使得高能流体向压力面移动,低能流体从壁面向通道中心迁移(见图10),对于抑制气流分离有重要作用。2014年,Sugimoto等[27]对带有管式扩压器的高压比单级离心压气机进行了实验研究,并且对其进行了定常和非定常数值计算,其中非定常数值结果通过Harmonic方法获得。对比数值和实验结果发现Harmonic方法非定常计算的准确性较高,时均特性与实验结果吻合较好。同时认为管式扩压器前缘的特殊结构使得其进口几何角在展向不断变化,正好与叶轮出口叶顶的气流角相适应,改善了扩压器进口叶顶区域的流动(见图11,图中α2为叶轮出口气流角,α3V为扩压器进口几何角,①、②、③分别对应于近失速点、设计点和堵塞点)。同年,Wilkosz等[31]对管式扩压器进行了非定常数值及实验研究,发现非定常损失占到压气机设计点损失的2.4%,而非定常效应增加的损失主要来源于叶顶间隙泄漏流而非扩压器。

图10 管式扩压器前缘对涡[30]Fig.10 Leading edge vortices of pipe diffuser[30]

图11 管式扩压器进口气流角与几何角分布[27]Fig.11 Distributions of flow angle and metal angle at pipe diffuser inlet[27]

压气机中的非定常流动十分复杂,管式扩压器与离心叶轮之间的非定常相互作用更是近几年研究的热点,虽然以上对于采用管式扩压器的压气机非定常研究取得了一些积极研究成果,但是对于管式扩压器的非定常研究,特别是离心叶轮与管式扩压器的非定常相互作用还需进一步研究。

4 管式扩压器研究的发展趋势

对于管式扩压器的研究已持续了半个世纪,国内外学者利用实验测试以及数值模拟等多种手段对管式扩压器内部流动进行了深入的研究,取得了不少积极成果。国内外研究者一方面开展部分管式扩压器关键参数对压气机性能的影响,得到部分参数对压气机性能的影响规律,为管式扩压器的设计提供了参考;另一方面,利用实验和数值模拟手段,开展管式扩压器内部复杂流动机理研究,初步揭示了管式扩压器提高压气机性能的流动机理。

然而相比于管式扩压器在中小型航空发动机压气机研制中所取得的巨大效益而言,关于管式扩压器内部流动机理的认识以及关于离心叶轮与管式扩压器之间非定常耦合研究,显然滞后得多。尽管就管式扩压器几何设计、效果评定和内部流动机理认识等方面,积累了一定的实验数据和经验准则,尽管在某些局部问题上取得了突破性进展,但就目前管式扩压器研究现状来看,仍有一些问题困扰着设计者们。如:

1) 虽然国内外学者均对管式扩压器设计参数对压气机性能的影响进行了研究,但是研究过于分散,缺乏完整系统的研究,与传统扩压器相比,尚没有建立不同几何参数对管式扩压器性能影响的图谱,管式扩压器设计中几何参数的选取仍然存在很大的盲目性。

2) 应用管式扩压器时,不同公司选用了不同的转弯型式,例如P&WC公司偏向于采用鱼尾型管式扩压器,而GE公司则偏向于采用管式径向扩压器+轴向扩压器的转弯布局形式,而不同转弯型式的优劣尚无对比。因此,如何选择管式扩压器的转弯型式也是一个亟待解决的问题。

3) 管式扩压器应用于高压比离心压气机有利于提高压气机的性能,但是其内部流动机理还不明确,尚没有指导管式扩压器设计的理论体系。

因此,对于管式扩压器依然需要进一步研究,今后研究的主要内容应该包括以下几个方面:

1) 开展具有完整前缘的管式扩压器风洞实验,应用气动探针及流动显示技术测量管式扩压器内部包括前缘对涡以及鱼尾型通道内对涡在内的涡系的产生、发展和相互作用机理。

2) 系统开展级环境下管式扩压器前缘几何参数对离心压气机性能影响的实验研究,获得扩压器实验数据,总结获得不同来流条件下扩压器典型性能图谱,减小管式扩压器设计的盲目性。

3) 兼顾管式扩压器气动性能和加工难度,探索鱼尾型管式扩压器和管式径向扩压器+轴向扩压器等不同转弯布局型式的优劣,为管式扩压器工程设计提供指导。

4) 利用高精度实验和数值模拟手段探讨不同关键几何参数沿流程分布规律对管式扩压器性能以及内部二次流动的影响。

5) 应用先进的稳态和动态测试手段更加详细地测量管式扩压器燕尾型前缘与离心叶轮出口气流的定常以及非定常耦合作用,得到管式扩压器内部前缘对涡以及通道内涡系的产生和发展过程,进一步结合定常及非定常模拟手段,对扩压器通道内部流动进行详细分析,揭示管式扩压器提高压气机性能的内部流动机理。

6) 通过试验及数值手段研究设计及非设计工况下管式扩压器内部流动特点以及其对压气机性能的影响。

7) 总结管式扩压器性能以及内部流动研究结果,提炼管式扩压器流动损失模型,发展管式扩压器相关设计方法及设计准则,为紧凑式高性能管式扩压器设计奠定理论基础。

[1] MOUSTAPHA H. Small gas turbine technology: Evolution and challenges: AIAA-2003-2559[R]. Reston, VA: AIAA, 2003.

[2] WRONG C B. Turbine engine design: AIAA-1981-0915[R]. Reston, VA: AIAA, 1981.

[3] HAN G, LU X G, ZHAO S F, et al. Parametric studies of pipe diffuser on performance of a highly loaded centrifugal compressor[J]. Journal of Engineering for Gas Turbines and Power, 2014, 136(12): 122604-1-122604-10.

[4] HAN G, LU X G, ZHANG Y F, et al. Study of a highly-Loaded centrifugal compressor with pipe diffuser at design and off-design operating conditions: GT2015-43426[R]. New York: ASME, 2015.

[5] ROBERTS D A, STEED R. A comparison of steady-state centrifugal stage CFD analysis to experimental rig data: Proceedings of the ANSYS user’s conference 10-13[R]. Pittsburgh, PA: ANSYS, 2004.

[6] BOURGEOIS J A, ROBERT J M, ROBERTS D A, et al. Experimental and numerical investigation of an aero-engine centrifugal compressor: GT2009-59808[R]. New York: ASME, 2009.

[7] KUNTE R, JESCHKE P, SMYTHE C. Experimental investigation of a truncated pipe diffuser with a tandem deswirler in a centrifugal compressor stage[J]. Journal of Turbomachinery, 2013, 135(3): 031019-1-031019-10.

[8] VRANA J C. Diffuser for centrifugal compressor: US Patent, 3333762[P]. 1967-08-01.

[9] KENNY D P. A novel low-cost diffuser for high-performance centrifugal compressor[J]. Journal of Engineering for Gas Turbines and Power, 1969, 91(1): 37-47.

[10] KLASSEN H A. Performance of a low-pressure-ratio centrifugal compressor with four diffuser designs: NASA TN-D7237[R]. Washington, D.C.: NASA, 1973.

[11] GROH F G, WOOD G M, KULP R S, et al. Evaluation of a high hub/tip ratio centrifugal compressor[J]. Journal of Basic Engineering, 1970(9): 419-428.

[12] REEVES G. Design and performance of selected pipe-type diffusers: 77-GT-104[R]. New York: ASME, 1977.

[13] YARAS M I. Effects of inlet conditions on the flow in a fishtail curved diffuser with strong curvature[J]. Journal of Fluids Engineering, 1996, 118(2): 772-778.

[14] YARAS M I. Flow measurements in a fishtail diffuser with strong curvature[J]. Journal of Fluids Engineering, 1999, 121(1): 410-417.

[15] YARAS M I, ORSI P. Effects of periodic inflow unsteadiness on the time-averaged velocity field and pressure recovery of a diffusing bend with strong curvature[J]. Journal of Fluids Engineering, 2004, 126(3): 229-237.

[16] BLAIR L W, RUSSO C J. Compact diffusers for centrifugal compressors[J]. Journal of Aircraft, 1981, 19(1): 46-51.

[17] BENNETT I, TOURLIDAKIS A, ELDER R L. Detailed measurements within a selection of pipe diffusers for centrifugal compressors: 88-GT-92[R]. New York: ASME, 1988.

[18] BENNETT I, TOURLIDAKIS A, ELDER R L. The design and analysis of pipe diffusers for centrifugal compressors[J]. Proceedings of the Institution of Mechanical Engineers Part A: Journal of Power and Energy, 2000, 214: 87-96.

[19] SHUICHI H, MINEYASU O, HIDEHIKO N, et al. Axial diffuser for a centrifugal compressor: US Patent, 0022586 A1[P]. 2009-01-22.

[20] ZACHAU U, BUESCHER C. Experimental investigation of a centrifugal compressor stage with focus on the flow in the pipe diffuser supported by particle image velocimetry (PIV) measurements: GT2008-51538[R]. New York: ASME, 2008.

[21] ZACHAU U, NIEHUIS R. Experiential investigation of the flow in the pipe diffuser of a centrifugal compressor stage under selected parameter variations: GT2009-59320[R]. New York: ASME, 2009.

[22] KUNTE R, SCHWARZ P, WILKOSZ B, et al. Experimental and numerical investigation of tip clearance and bleed effects in a centrifugal compressor stage with pipe diffuser[J]. Journal of Turbomachinery, 2013, 135(1): 011005-1-011005-12.

[23] WILKOSZ B, SCHMIDT J, GUENTHER C, et al. Numerical and experimental comparison of a tandem and a single vane deswirler used in an aero engine centrifugal compressor[J]. Journal of Turbomachinery, 2014, 136(4): 041005-1-041005-10.

[24] SCHMIDT J, SCHWARZ P, WILKOSZ B, et al. Detailed performance analysis of a centrifugal compressor stage with pipe diffuser and immerged tandem deswirler: GT2015-43484[R]. New York: ASME, 2015.

[25] BOURGEOIS J A, ROBERT J M, SAVORY E, et al. Assessment of turbulence model predictions for an aero-engine centrifugal compressor[J]. Journal of Turbomachinery, 2011, 133(1): 011025-1-011025-15.

[26] ALI S, ELLIOTT K J, SAVORT E, et al. Investigation of the performance of turbulence models with respect to high flow curvature in centrifugal compressors[J]. Journal of Fluids Engineering, 2016, 138(5): 051101-1-051101-10.

[27] SUGIMOTO T, KAWANISHI T, KUMAMARU H, et al. Performance investigation into supersonic diffuser for a high pressure centrifugal compressor: GT2014-25104[R]. New York: ASME, 2014.

[28] GOULD K A, TAN C S, MACRORIE M. Characterization of unsteady impeller-blade loading in a centrifugal compressor with a discrete-passage diffuser: GT2007-28002[R]. New York: ASME, 2007.

[29] DING M Y. CFD analysis of off-design centrifugal compressor operation and performance[D]. Toronto: University of Toronto, 2005.

[30] GRATES D R, JESCHKE P, NIEHUIS R. Numerical investigation of the unsteady flow inside a centrifugal compressor stage with pipe diffuser[J]. Journal of Turbomachinery, 2014, 136(3): 031012-1-031012-14.

[31] WILKOSZ B, ZIMMERMANN M, SCHWARZ P, et al. Numerical investigation of the unsteady interaction within a close-coupled centrifugal compressor used in an aero engine[J]. Journal of Turbomachinery, 2014, 136(4): 041006-1-041006-10.

[32] JAPIKSE D. Centrifugal compressor design and performance[M]. Wilder VT: Concepts ETI, Inc., 1996.

[33] 西安交通大学透平压缩机教研室. 离心压缩机原理[M]. 北京: 机械工业出版社, 1980.

TURBINE AND COMPRESSOR LAB OF XI’AN JIAOTONG UNIVERSITY. Fundamentals of centrifugal compressor[M]. Beijing: China Machine Press, 1980 (in Chinese).

[34] 李燕生, 陆桂林. 向心透平与离心压气机[M]. 北京: 机械工业出版社, 1987.

LI Y S, LU G L. Radial inflow turbine and centrifugal compressor[M]. Beijing: China Machine Press, 1987 (in Chinese).

[35] VAN DEN BRAEMBUSSCHE R A. Centrifugal compressors analysis & design: Course note 192[R]. Karman Institute for Fluid Dynamics, 2012.

[36] IZUMI M, HIROSE E. Diffuser arrangement for centrifugal compressors: US Patent, 6537028[P]. 2003-05-25.

[37] HAN G, LU X G, ZHANG Y F, et al. Study of geometric parameter influence on fishtail pipe diffuser performance: GT2016-57404[R]. New York: ASME, 2016.

[38] FILIPENCO V G, DENIZ S, JOHNSTON J M, et al. Effects of inlet flow field conditions on the performance of centrifugal compressor diffusers: Part 1-discrete-passage diffuser[J]. Journal of Turbomachinery, 2000, 122(1): 1-10.

[39] 王毅, 赵胜丰, 卢新根, 等. 高负荷离心压气机管式扩压器特点及机理分析[J]. 航空动力学报, 2011, 26(3): 649-655.

WANG Y, ZHAO S F, LU X G, et al. Analysis of characteristic and mechanism of pipe diffuser for a highly loaded centrifugal compressor[J]. Journal of Aerospace Power, 2011, 26(3): 649-655 (in Chinese).

[40] 王博, 严明. 离心压气机管式扩压器设计与计算分析[J]. 航空动力学报, 2012,27(6): 1303-1311.

WANG B, YAN M. Design and numerical simulation of pipe diffuser in centrifugal compressor[J]. Journal of Aerospace Power, 2012,27(6): 1303-1311 (in Chinese).

[41] 韩戈, 卢新根, 赵胜丰, 等. 喉部长度和扩张角对离心压气机管式扩压器影响研究[J]. 推进技术, 2014, 35(12): 1607-1614.

HAN G, LU X G, ZHAO S F, et al. Effects of diffuser throat length and divergence angle on performance of centrifugal compressor with pipe diffuser[J]. Journal of Propulsion Technology, 2014, 35(12): 1607-1614 (in Chinese).

[42] SAROCH M F. Contributions to the study of turbo machinery aerodynamics: Part Ⅰ: Design of a fish-tail diffuser test sections; PartⅡ: Computations of the effects of AVDR on transonic turbine cascades[D]. Carleton: Carleton University, 1996.

[43] 胡骏, 吴铁鹰, 曹人靖. 航空叶片机原理[M]. 北京: 国防工业出版社, 2006.

HU J, WU T Y, CAO R J. Fundamentals of aviation turbomachinery[M]. Beijing: National Defense Industry Press, 2006 (in Chinese).

(责任编辑: 鲍亚平,李世秋)

*Corresponding author. E-mail: xingenlu@hotmail.com

A review of studies on pipe diffuser of centrifugal compressor

HAN Ge1, YANG Chengwu1, LI Ziliang1,2, ZHAO Shengfeng1,2, LU Xin’gen1,2,*

1.KeyLaboratoryofLight-dutyGas-turbine,InstituteofEngineeringThermophysics,ChineseAcademyofSciences,Beijing100190,China2.UniversityofChineseAcademyofSciences,Beijing100190,China

It is a great challenge to design a diffuser with both high performance and compact size. The compact and high performance design of diffusers has become the main technical limitation for the application of diffusers on high pressure ratio centrifugal compressors. Using pipe diffusers are recognized as an effective method to solve the tough diffuser design problem for high pressure ratio centrifugal compressors. Pipe diffusers have been used for advanced overseas small and medium jet engines. The performance of the centrifugal compressor has been improved evidently by using pipe diffusers. This review mainly introduces the research development of pipe diffusers home and abroad in two perspectives: first, the influences of design parameters of the pipe diffuser on the stage performance of the centrifugal compressor; second, the complex mechanism of the internal flow in pipe diffusers. The influence of the mechanism of internal flow in pipe diffuser on the performance of the centrifugal compressor is discussed, and some recommendations are made for the development of future research on pipe diffusers.

centrifugal compressor; pipe diffuser; compressor performance; internal flow; unsteady flow

2016-11-17; Revised: 2017-02-26; Accepted: 2017-06-15; Published online: 2017-06-26 09:07

URL: www.cnki.net/kcms/detail/11.1929.V.20170626.0907.002.html

s: National Natural Science Foundation of China (51606187); Defense Industry Technology Development Program (B1320133025)

V231.3

A

1000-6893(2017)09-520949-12

2016-11-17; 退修日期: 2017-02-26; 录用日期: 2017-06-15; 网络出版时间: 2017-06-26 09:07

www.cnki.net/kcms/detail/11.1929.V.20170626.0907.002.html

国家自然科学基金 (51606187); 国防基础科研项目 (B1320133025)

*通讯作者.E-mail: xingenlu@hotmail.com

韩戈, 阳诚武, 李紫良, 等. 离心压气机管式扩压器研究进展及评述[J]. 航空学报, 2017, 38(9): 520949. HAN G, YANG C W, LI Z L, et al. A review of studies on pipe diffuser of centrifugal compressor[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(9): 520949.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2017.620949