某乘用车正面偏置碰撞仿真分析及其优化对策研究

2017-11-17王磊杨瑞赵强

王磊,杨瑞,赵强

(东北林业大学 交通学院,哈尔滨 150040)

某乘用车正面偏置碰撞仿真分析及其优化对策研究

王磊,杨瑞*,赵强

(东北林业大学 交通学院,哈尔滨 150040)

利用CAE有限元仿真分析法,在某乘用车的几何模型基础之上,利用LS-DYNA软件建立偏置碰撞试验仿真模型,对模型进行仿真求解,并对仿真结果进行分析,根据仿真结果分析得出前纵梁结构存在的问题,进而对前纵梁结构进行改进,使其达到C-NCAP标准。通过对试验结果中前围板侵入量和车身加速度的比较,进行改进后的有效性分析;针对前纵梁结构改进的方案,运用3K全因子试验设计法,分别对前纵梁选取3种不同的材料及料厚对其进行二次全因子优化,重新进行碰撞仿真运算,通过比较9组试验的车身加速度峰值,选出车身加速度峰值最小的一组为最优方案。结果显示:材料选取B550L,厚度为1.5 mm的前纵梁,吸收碰撞能量的效果是九组试验组合中最好的,可以有效地提升汽车的被动安全性能。

有限元;偏置碰撞;结构优化

0 引言

近年来,由于汽车保有量持续增长,给交通运输环境带来了前所未有的压力。每年大大小小的交通事故屡见不鲜。我国2015年全年各类生产安全事故造成的死亡人数中,交通事故约占54%[1]。在交通事故中汽车的被动安全性能的好坏直接关系到乘员所受到的伤害程度,为此,对于汽车被动安全性的研究就显得尤为重要。

在交通事故中,汽车发生碰撞的形式可归纳为以下几种:正面碰撞、侧面碰撞、追尾及翻滚等。在所有的交通事故中,最主要的发生形式就是来自于正面的碰撞,而偏置碰撞作为正碰的一种特殊形式,在所有正面碰撞事故中占有最高的比例。据统计显示,在碰撞事故中,车辆与碰撞物的重叠率(简称为重叠率)为30%~40%,车内乘员的受伤率最高,40%正面偏置碰撞仿真试验恰恰能够较好地模拟重叠率为30%~40%的交通事故[2-4]。进行汽车正面偏置碰撞安全性的研究,对减轻交通事故中人员的伤害具有非常重要的意义。

在车型开发过程中,车体的结构设计是车辆安全的基础。本文基于碰撞仿真技术对某车型 64 km/h偏置碰撞性能进行分析与评估,提出优化方法,切实可行地提升了整车的偏置碰撞安全性能。

1 有限元模型的建立

有限元模型的建立过程主要分为以下几个步骤,首先,以ANSA作为几何模型的前处理软件,分别对原始模型进行几何清理、抽中面与网格的划分;然后,利用LS-DYNA软件对模型进行连接定义、建立材料属性、设置初始条件和边界条件;最后,设置边界条件、输出控制及输出文件控制[5-7]。

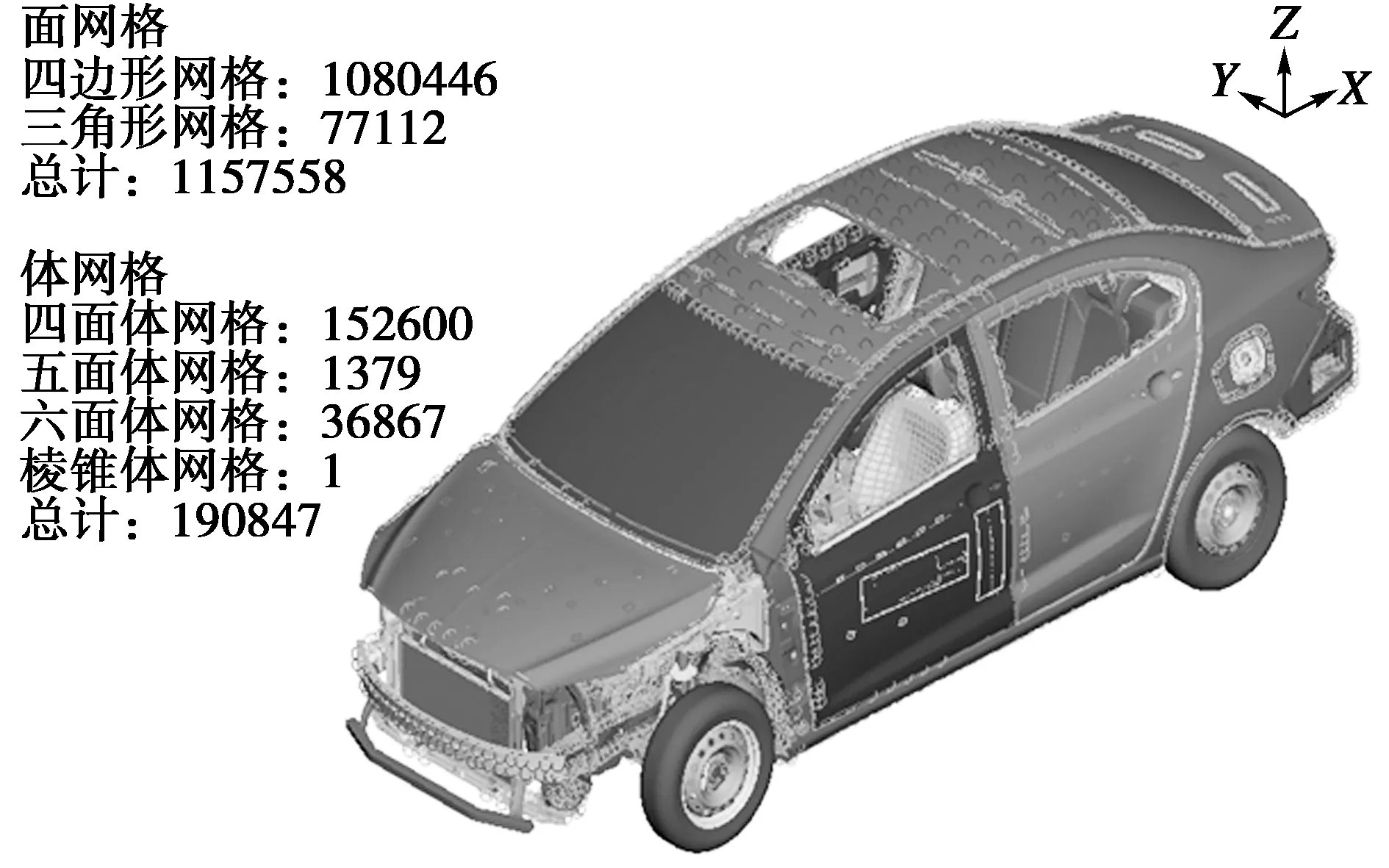

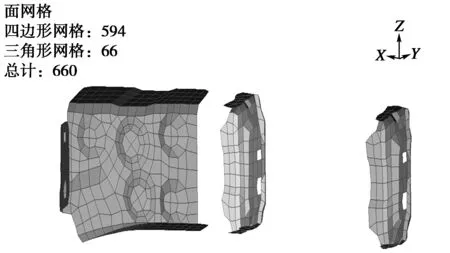

有限元模型的网格最大长宽比为5,最大扭曲角为40°,网格最大翘曲角度 11°,最小雅克比 0.6,整车有限元模型一共有1 348 405个单元。其中壳单元1 157 558个,包括1 080 446个四边形单元和77 112个三角形单元,还包括190 847个体单元,三角形单元占总壳单元的约6.7%,小于10%,满足网格质量要求。划分网格后的整车有限元模型如图1所示。

图1 整车有限元模型Fig.1 Vehicle finite element model

2 偏置碰撞模型的合理性检查

根据有限元基本理论中的能量守恒定律,汽车在碰撞仿真试验过程中的总能量应该是守恒不变的,通常情况下,汽车碰撞仿真系统中,整个碰撞过程中的系统总能量、动能、内能和沙漏能可以作为评价指标,检查系统的能量是否守恒以及有限元模型的合理性[8]。将计算结果bin out导入后处理软件hyper graph中,选择输出4条能量变化的曲线,如图2所示。

图2 碰撞过程中的能量变化曲线Fig.2 Energy change curve in collision process

图2中右起由上至下4条曲线分别表示总能量、内能、动能和沙漏能量随时间的变化,由系统能量变化曲线图可以看出,动能、内能和沙漏能的和始终等于汽车总能量,系统总能量也始终保持不变。所以,模型从能量方面显示是正确的,而且在碰撞过程中出现很少的沙漏能,远小于总能量的10%。因此,模型从整个系统的能量变化方面显示也是合理的[9]。

3 偏置碰撞仿真分析及前纵梁结构改进方案

汽车正面偏置碰撞模型的建立工作完成之后,参照 C-NCAP 试验标准,车辆以 64 km/h 的初始速度与可变形壁障发生40%重叠率的偏置碰撞,可变形壁障右侧表面偏移车辆中心线约 10%的车辆宽度,车辆应与可变形壁障表面重叠40%±20 mm,根据这个要求来移动壁障,调整y方向的重叠率[10-11]。将含有仿真模型所有信息的KEY文件输出,运用LS-DYNA求解器进行运算求解,把计算结果d3plot文件导入后处理软件hyper view中,可以观察到整车模型碰撞形变的动态过程,图3为0.12 s时刻仿真模型的碰撞状态。

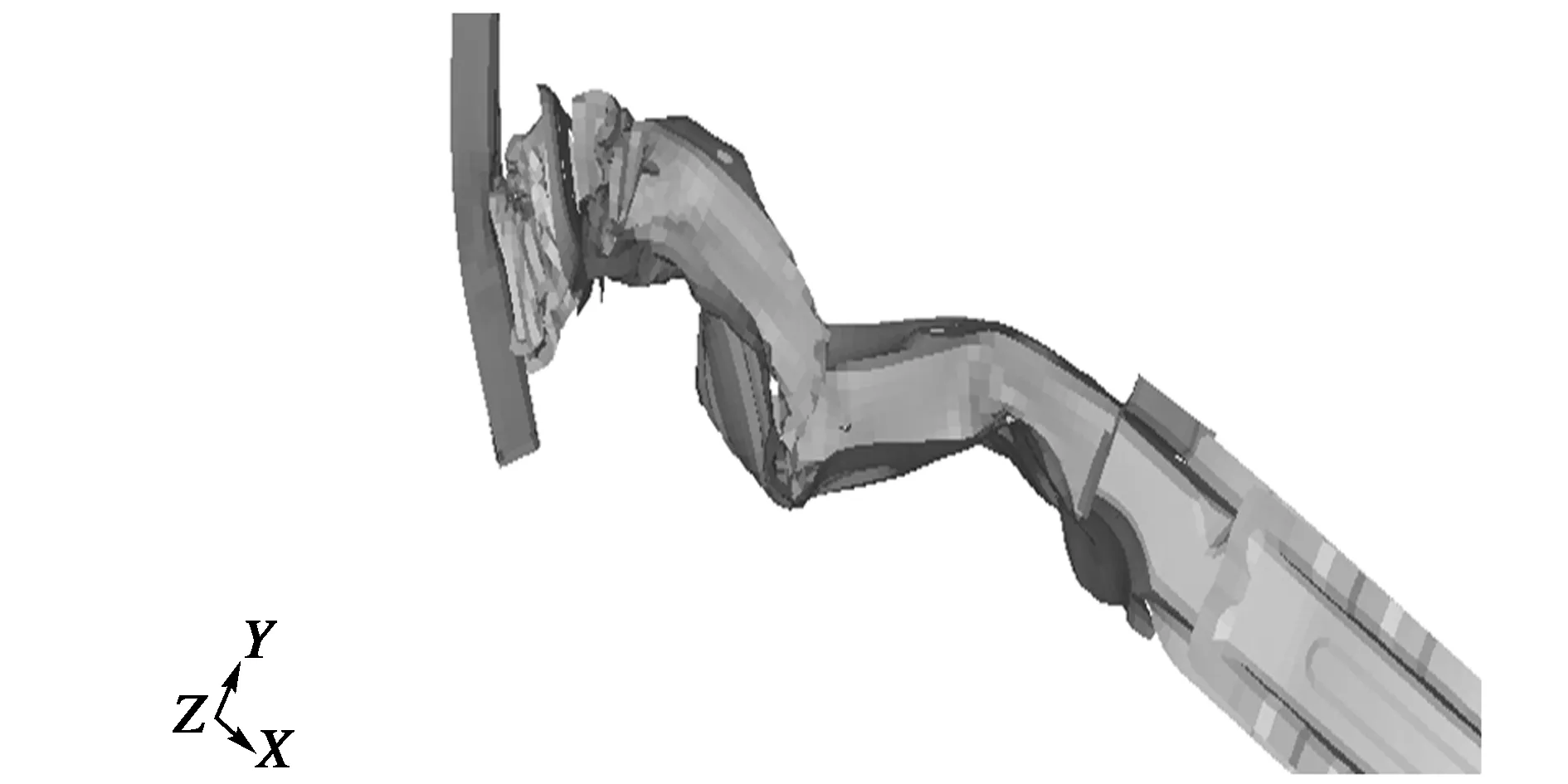

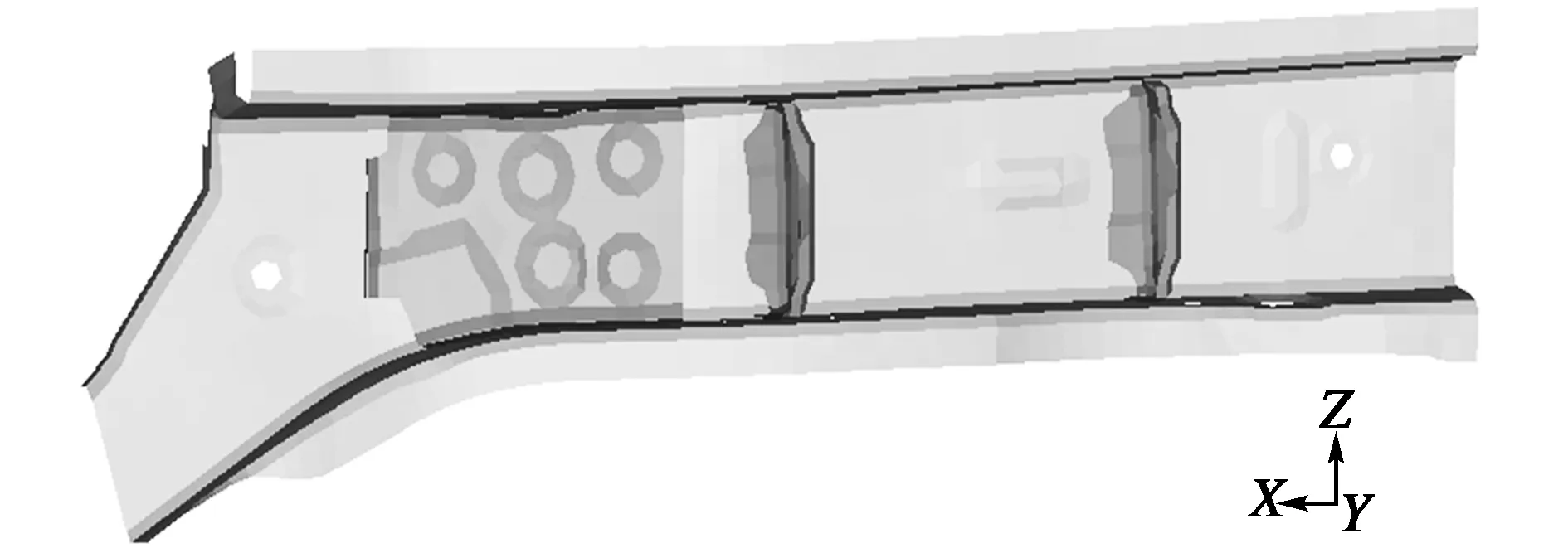

通过对汽车前部主要吸能部件的变形量及变形特点的分析发现:左前纵梁中部由于抗弯刚度不够而出现较大弯折,使得吸能盒和纵梁前部不能最大限度的发挥吸能作用,整个纵梁也没有达到一个很好的变形吸能模式;在这种变形方式下,碰撞产生的能量会更多的传递到乘员舱,使车身加速度峰值过高,对乘员造成很大伤害;由于弯折量较大,还会造成侵入量过大,对乘员的安全也是不利的。左前纵梁的变形情况如图4所示。

图3 正面 40%偏置碰撞整车变形状态Fig.3 Positive 40% offset collision vehicle deformation state

图4 左前纵梁碰撞变形状态Fig.4 Collision deformation state of the left front string

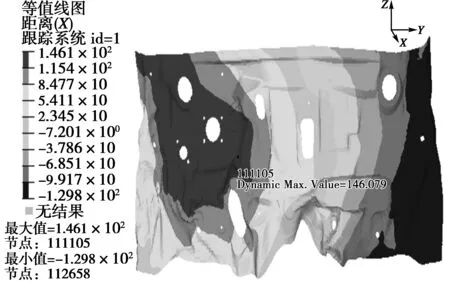

由于左前纵梁的中部折弯量过大,导致前围板的侵入量过大,具体数值如图5 所示。

图5 前围板侵入量Fig.5 The amount of dash panel intrusion

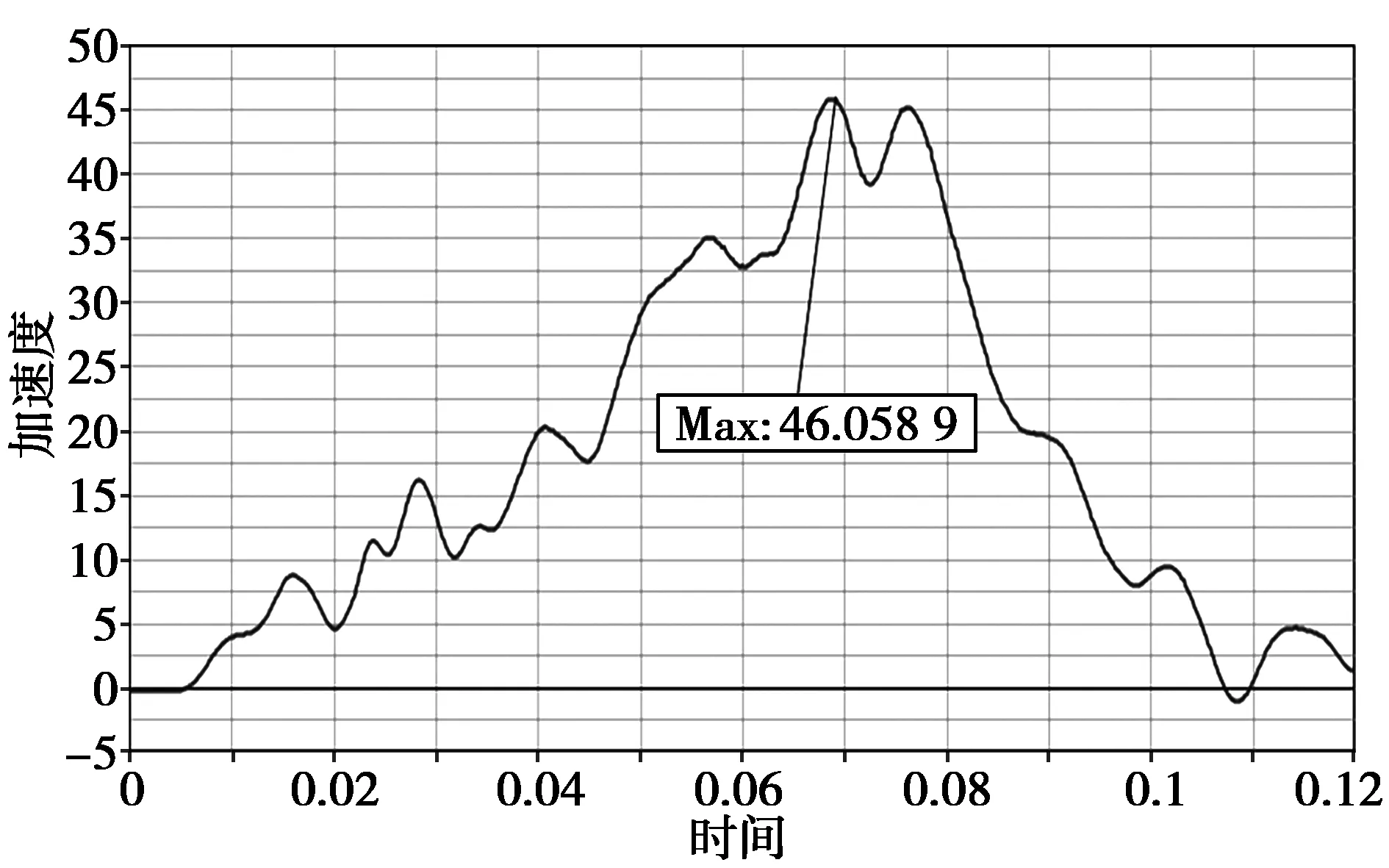

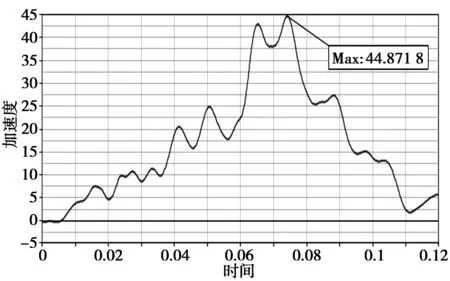

因为前纵梁和吸能盒的变形和吸能都不够充分,使得车身加速度值偏大,具体数值如图6所示。

为了提高汽车前部吸能部件吸收碰撞能量的效率,提升整车的被动安全性能,将仿真试验改进措施的初步思路确定为:通过改进前纵梁的结构,使吸能盒和纵梁前部能够通过更加充分的压溃和弯曲来吸收更多的碰撞能量。根据左前纵梁的变形特点,对于前纵梁的具体改进方案为:通过在前纵梁的中后部内侧添加加强板的方法来提高中后端的抗弯刚度,起到加强后端,让前端发生变形吸能的效果,改善吸能盒和纵梁前部的吸能特性、减小乘员舱的侵入量、降低车身加速度峰值,而且还可以间接的提高乘员舱的刚度。

图6 加速度与时间曲线Fig.6 Acceleration and time curve

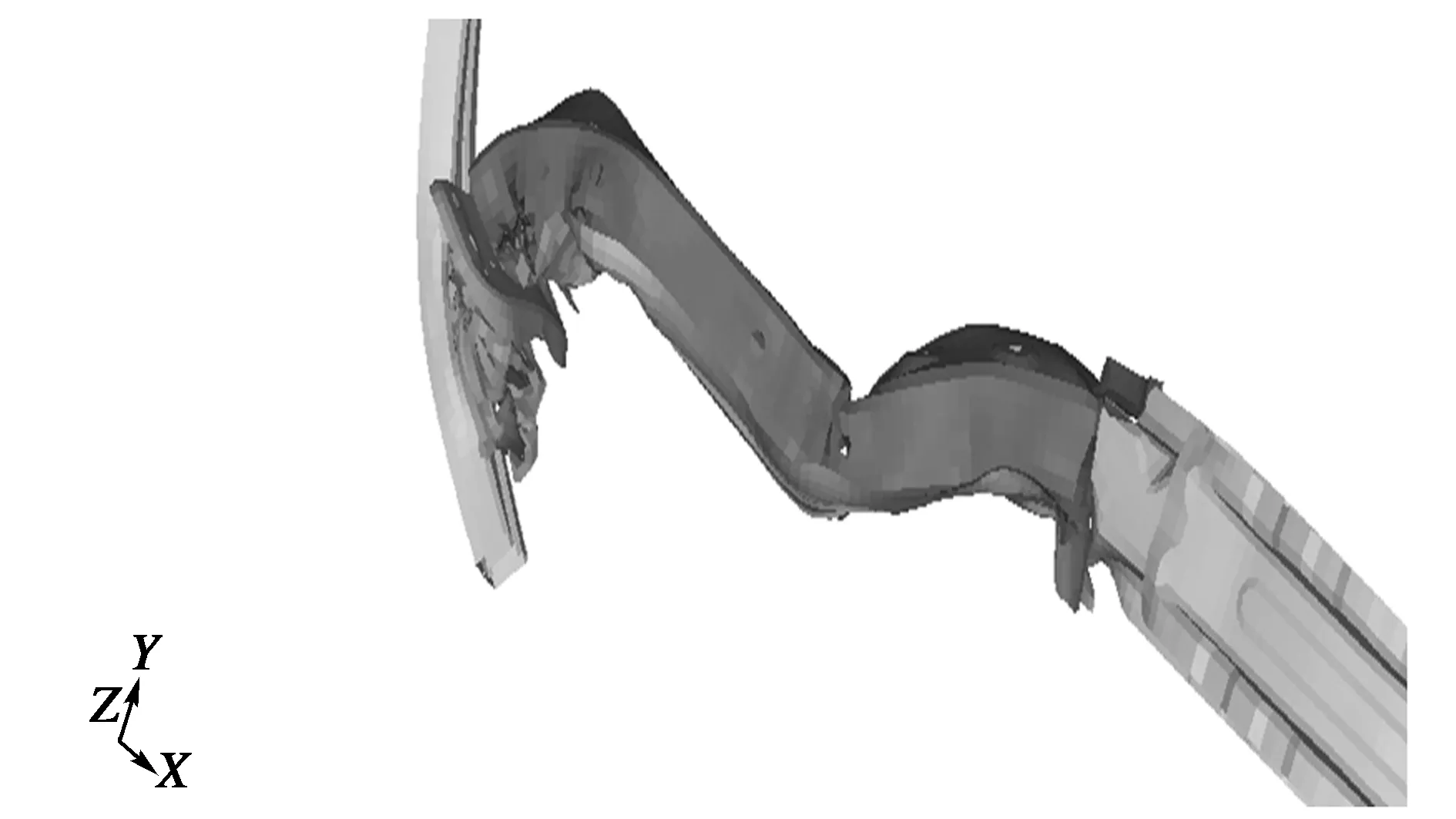

通过以上的分析,在原始的仿真模型中,添加一组新的COMPIONT,加入前纵梁加强板,重新更新连接定义、材料定义和边界条件定义。本文所用的加强板材料是牌号为SPFC440的钢材,厚度取1.5 mm,采用焊点连接的方式与前纵梁连接,连接在纵梁的中后端内侧位置,图7、图8分别显示了前纵梁加强板的形状及在前纵梁中安装的相对位置。

图7 前纵梁加强板Fig.7 Front side stiffener plate

图8 加强板安装位置Fig.8 Reinforcing plate mounting position

4 改进方案结果

将添加加强板后的改进仿真模型导入 LS-DYNA 求解器进行重新运算,把计算后的结果导入Hyper View中观察整车及前纵梁的变形情况。

图9 改进后前纵梁变形情况Fig.9 Improved post-stringer deformation

图9为添加加强板后的左纵梁碰撞形变状态,从图中可以看出纵梁中后部的弯折量明显减小,随着纵梁中后部刚度的增加,其抗弯刚度也随之增大,使吸能盒在碰撞过程中充分利用结构的压溃变形更好的吸收碰撞能量,也使得纵梁前部变形吸能更加充分。下面从前围板侵入量和车身定点加速度两方面分析改进方案是否有效。

图10 前围板侵入量Fig.10 The amount of the front panel intrusion

图10、图11分别为前围板侵入量位移云图和车身定点加速度曲线,根据之前对改进前碰撞仿真结果的分析,相对于改进前,改进后的前围板侵入量减小了5.2 mm,车身定点加速度减小了1.2 g。通过最终的试验数据证明,在前纵梁中后部内侧添加加强板的改进方案对提高汽车偏置碰撞的安全性是有帮助的,即改进方案是有效的。

图11 车身加速度曲线Fig.11 Body acceleration curve

5 二次优化及结果评定

根据以上的分析,在前纵梁中添加加强板来提高汽车碰撞安全性的改进方案是有作用的,但效果不是很明显,为了进一步探究前纵梁的一些物理参数对其整体性能和汽车安全性的影响,还需要对结构改进后的前纵梁进行二次优化设计,本文所采用的试验设计方法为3K全因子试验设计法[12-15]。试验选取前纵梁材料和厚度作为因素变量,其中,三种材料均是从宝钢材料库中选择的汽车结构用热连轧钢材。因为不同的用途对钢板的材质性能、表面质量及尺寸、外形精度等要求也各不相同,所以必须对热轧钢板的不同用途、牌号、材质和特性有一定的了解,才能做到尽可能的经济、合理的使用[16-17]。

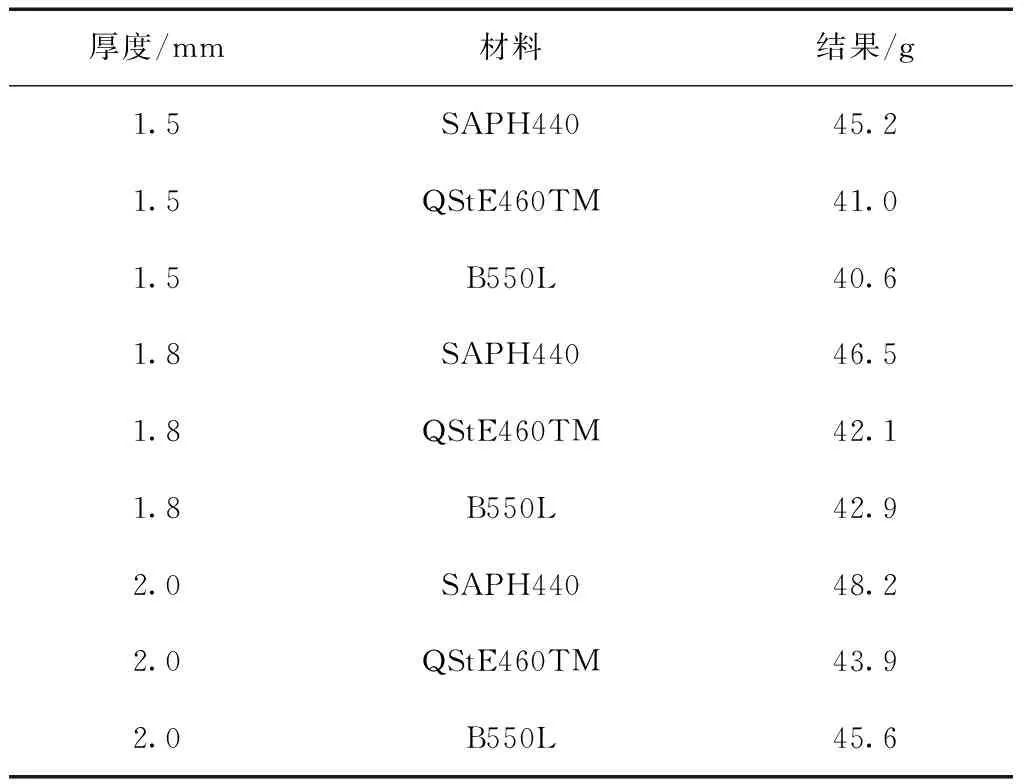

优化前的前纵梁料厚为1.8 mm,全因子试验中厚度选取1.5、1.8、2.0 mm 3个数值。将前纵梁赋予3种不同的材料和厚度进行分别组合试验,试验时应避免因为厚度的改变而引起的干涉现象[18]。试验指标设为整车碰撞过程中的车身定点加速度值,本试验的因素为前纵梁的材料和厚度,每个因素各有3个水平,根据3K全因子实验设计,共需要9次试验,每次试验均需要重新赋予材料属性后输入DYNA求解器进行求解运算,输出结果文件中的车身加速度曲线,得到的各组车身加速度的结果见表1。

由表1的试验结果可知,材料B550L、厚度1.5 mm一组的车身加速度为40.6 g,比参数优化前的加速度值44.9 g减小了4.3 g,降幅达到了9.6%,其数值在所有组中是最小的,且加速度曲线较优化前的缓和,是本次试验选出的最佳组合。其最优方案的实验结果如图12所示。

表1 车身加速度优化结果Tab.1 Body acceleration optimization results

图12 最优方案加速度曲线Fig.12 Optimal scheme acceleration curve

6 结论

本文通过LS-DYNA平台建立64km/h偏置碰撞仿真试验模型,并对其进行计算求解,通过研究和分析得出的主要结论如下。

(1)通过对改进前的前纵梁形变特点分析,提出在前纵梁中后部内侧添加加强板的改进方案,提高前纵梁的抗弯强度,使吸能盒和前纵梁前部达到一个很好的渐进叠缩性变形模式并且更高效率的吸收碰撞产生的能量。

(2)为了研究汽车前纵梁的某些参数对汽车被动安全性的影响,对前纵梁的材料和厚度进行了全因子二次优化,实验结果表明:材料B550L、厚度1.5 mm的一组为最优方案。在汽车前纵梁的改进和优化研究中,应着重考虑其前纵梁所用材料的材质和厚度对汽车安全性影响。

本文研究的内容对于企业开展汽车40%偏置碰撞的计算机仿真分析,具有重要的意义和广泛的实际应用价值。

[1] 苏建.汽车前纵梁结构的碰撞仿真及其优化[D].杭州:浙江工业大学,2014.

[2] 黄政平.汽车正面偏置碰撞安全性研究[D].长沙:湖南大学.2011.

[3] 刘栗.基于2012版C-NCAP轿车正面偏置碰撞车身前部改进仿真研究[D].重庆:重庆交通大学,2013.

[4] 王月,尹高纪,周大勇,等.某车型正面40% 偏置碰撞的车体结构优化[J].汽车安全与节能学报,2014,5(4):371-377.

[5] Forsberg J,Nilsson L.Evaluation of response surface methodologies used in crash worthiness optimization[J].International Journal of Impact Engineering,2006,32(5):759-777.

[6] Redhe M,Forsberg J,Jansson T,et al.Using the response surface methodology and the d-optimality criterion in crashworthiness related problems[J].Structural & Multidisciplinary Optimization,2002,24(3):185-194.

[8] 王永菲,王成国.响应面法的理论与应用[J] .中央民族大学学报(自然科学版),2005,14(3):236-240.

[9] 葛树文,王国强,李红建,等.高强度钢对车体侧抗撞性影响的研究[J].汽车工程,2008,30(1):17-21.

[10] Peroni L,Avalle M,Belingardi G.Comparison of the energy absorption capability of crash boxed assembled by spot-weld and continuous joining techniques[J].International Journal of Impact Engineering,2009,36(3):498-511.

[11] Tarigopula V,Langseth M,Hopperstad O S,et al.Axial crushing of thin-walled high-strength steel sections[J].International Journal of Impact Engineering,2006,32(5):847-882.

[12] 伍腾飞.轿车40%ODB正面碰撞仿真分析[D] .上海:同济大学,2009.

[13] 祝培.缓冲吸能式保险杠的CAE分析及实验验证[D] .南京:南京理工大学,2013.

[14] 蔡青,李世芸,陈丽.有限元法在我国汽车行业中的应用与展望[J].重型汽车,2005,13(1):10-11.

[15] 莫立权.车架正面碰撞性能CAE分析与改进[D] .北京:华北电力大学,2010.

[16] Anghileri M,Chirwa E C,Lanzi L,et al.An inverse approach to identify the constitutive model parameters for crashworthiness modeling of composite structures[J].Composite Structures,2005,68(1):65-74.

[17] Gandhi T,Trivedi M M.Pedestrian protection systems:issues,survey,and challenges[J].IEEE Transactions on intelligent transportation systems,2007,8(3):413-430.

[18] 张伟.汽车碰撞及防撞梁结构优化研究[D] .成都:西南交通大学,2012.

SimulationAnalysisandOptimizationofFrontOffsetCollisionofaPassengerCar

Wang Lei,Yang Rui*,Zhao Qiang

(College of Transportation,Northeast Forestry University,Harbin 150040)

Based on the geometric model of a passenger car,the simulation model of offset collision experiment is established by using LS-DYNA software.The model is simulated and solved,and the simulation results are analyzed.According to the simulation results,the existing problems of the front longitudinal beam structure are analyzed,and then the structure is improved to reach the C-NCAP standard.Through the comparison of the front inclinometer intrusion and the acceleration of the vehicle body,the improved effectiveness analysis is carried out.Then,based on the improvement scheme of the front longitudinal beam,the 3K full factor test design method is used to select three different materials and thickness for the beam respectively,and the two full factor optimization is carried out.Then,the collision simulation operation is carried out again.By comparing the body acceleration peak value of the nine groups of tests,the group with the smallest acceleration peak value is selected as the optimal scheme.The results show that the material selection of B550L,the thickness of the 1.5mm front longitudinal beam,the effect of absorbing collision energy is the best combination of nine groups of tests,which can effectively improve the passive safety performance of the vehicle.

Finite element;offset collision;structural optimization

U 467.14

A

1001-005X(2017)06-0083-05

2017-05-25

黑龙江省留学归国人员科学基金(LC2015019)

王磊,硕士。研究方向:道路运输与汽车安全技术。E-mail:937979248@qq.com

*通信作者:杨瑞,硕士,副教授。研究方向:汽车安全技术。E-mail:1243678632@qq.com

王磊,杨瑞,赵强,等.某乘用车正面偏置碰撞仿真分析及其优化对策研究[J].森林工程,2017,33(6):83-87.