油基钻井液随钻堵漏技术与应用

2017-11-17唐国旺于培志

唐国旺, 于培志

(中国地质大学(北京)工程技术学院,北京100083)

油基钻井液随钻堵漏技术与应用

唐国旺, 于培志

(中国地质大学(北京)工程技术学院,北京100083)

针对在用油基钻井液钻进页岩气井水平段时井漏事故常有发生,造成严重的经济损失,研制了一种A型堵漏材料,对其进行了粒径分析,优选了最佳粒径范围,并在油基钻井液中评价了其堵漏性能。实验结果显示,A型堵漏剂的配伍性好,分散性好,吸油膨胀率高,抗150 ℃高温,砂床渗透侵入深度为1.0 cm,几乎是零滤失;与同类产品进行了对比,堵漏性能优于其他同类产品,具有好的防渗堵漏和裂缝堵漏效果;正向驱替压力为13 MPa,反向突破压力为1.2 MPa,承压强度高,反向驱替压力低,能够解决油基钻井液的渗透性漏失问题;A型堵漏剂与其他堵漏材料复配时能够有效解决1~3 mm裂缝漏失问题。形成了一套油基钻井液随钻堵漏技术,并在焦页195-1HF井进行现场应用,取得了良好的应用效果,不仅降低了焦页195-1HF井的钻井成本,同时缩短了钻井周期。

堵漏剂;页岩;油基钻井液;渗透性漏失;裂缝性漏失

2009年以来,中国对页岩气资源的勘探开发取得了长足的发展,为油基钻井液技术打开了一个新的发展局面[1-2]。随着油气资源勘探开发程度的逐渐升高以及开发范围的逐渐扩大;油基钻井液在高温深井、海上钻井、大斜度定向井、水平井、各种复杂井段、深层超深层、海洋深水、压力衰竭等复杂地质条件地层钻探中的应用越来越广泛[3-8]。但是油基钻井液漏失问题也日益严峻,造成了重大的经济损失。针对油基钻井液井漏问题,国内外相关专家开展了大量的理论和实验研究。Dupriest[9]与Benaissa[10]等进一步指出,约90% 的钻井液漏失问题是由天然或诱导裂缝的延伸扩展引起的,而裂缝延伸压力较低则是导致油基钻井液严重漏失问题的根本原因。由于成本问题,油基钻井液的堵漏问题就显得更为重要,不仅渗透滤失会造成成本增加,裂缝漏失更是会加剧油基钻井液的成本。因此,克服油基钻井液存在的漏失问题,充分发挥其优势,最大限度地降低油基钻井液的成本,扩大应用面,已成为目前钻井液工作者的重要课题[11-14]。焦页195-1HF井三开段主要为页岩。通过邻井资料,该井三开段页岩发育,存在渗透性滤失和小裂缝漏失;同时渗透性滤失会造成缩径、卡钻等一系列井下复杂情况。针对上述问题,合成一种A型堵漏剂,并在油基钻井液中评价了其堵漏性能。实验结果显示,与同类产品对比,A型堵漏剂具有好的堵漏效果,能解决油基钻井液的渗透性漏失和裂缝性漏失问题,并在焦页195-1HF井取得了良好的应用效果,不仅降低了钻井成本,还缩短了钻井周期,取得了良好的经济效益,有望在其他页岩地层推广应用。

1 A型堵漏剂的合成及特点

将热塑性材料在400~450 ℃下进行热处理,得到碳质中间相,用硫酸和浓硝酸的混合液在0~100 ℃进行热硝化处理,得到硝化碳质中间相,将硝化碳质中间相放入水溶液中,用盐酸调节pH值,当pH值为2时有泥状析出物。取下层析出物,在60 ℃干燥24 h。造粒,得到不同粒径的粒状物。将产物再经200 ℃加热处理使其膨胀、发泡,得到黑色片状产物,即为A型堵漏剂。A型堵漏剂的性能特点如下。

1)粒径分布合理。A型堵漏剂可以制成不同的粒径,不同粒径的A型堵漏剂堵漏效果相当,但是也存在最佳粒径。

2)配伍性好。A型堵漏剂加入到油基钻井液中后,对油基钻井液性能影响不大,不仅不会降低电稳定性,反而会增加油基钻井液的稳定性。

3)吸油膨胀性。A型堵漏剂为亲油型高分子材料,吸油后会发生膨胀,因此可以保证A型堵漏剂能在裂缝地层增大体积,进而对裂缝地层进行填充,从而起到良好的堵漏效果。通过膨胀量测定仪测定其吸油后膨胀率为200%。

4)抗压强度好。A型堵漏剂具有良好的抗压强度和足够的弹性,能够在地层中进行有效的变形,以充填裂缝,起到良好的堵漏效果。

5)抗温性能优异。A型堵漏剂在150 ℃下老化20 d后,仍然具有足够的抗压强度和一定的变形特性,防渗效果相比于老化前变化不大。因此A型堵漏剂抗温性能良好,可以应用于高温地层。

2 A型堵漏剂的性能评价

2.1 A型堵漏剂的粒度分析

A型堵漏剂是一种能被高度压缩、失去压力后又能恢复的新型堵漏剂,在地层压力和静液面压力的作用下,A型堵漏剂被压缩进入地层进行防渗。同时A型堵漏材料自身具有膨胀性,当压力释放后便会膨胀并封堵地层。因此A型堵漏剂能够封堵各种形状的小缝隙及解决渗透性漏失问题。合成了几种不同粒径的A型堵漏剂,并通过激光粒度仪对其进行了粒度分析,结果见图1。

图1 A型堵漏剂粒径分析

将上述4种粒径的A型堵漏剂(浓度为3%)分别加入到油基钻井液F(配方如下)中,在150 ℃热滚16 h 后,利用无渗透滤失仪进行砂床实验,测得在0.69 MPa 下,空白样、加有A型堵漏剂1、A型堵漏剂2、A型堵漏剂3、A型堵漏剂4的油基钻井液最终侵入深度分别为2.5、1.4、1.0、1.3和1.8 cm。可以看出,加入不同粒径的A型堵漏剂后,油基钻井液砂床侵入深度呈现出不同的变化趋势,其中加入A型堵漏剂2时砂床侵入深度最小。因此选择A型堵漏剂2作为防渗颗粒。

柴油+2.5%主乳化剂+1.5%辅乳化剂+1%润湿剂+3%有机土+2.5%降滤失剂+2%CaO+25%CaCl2水溶液+重晶石(钻井液密度为1.6 g/cm3)

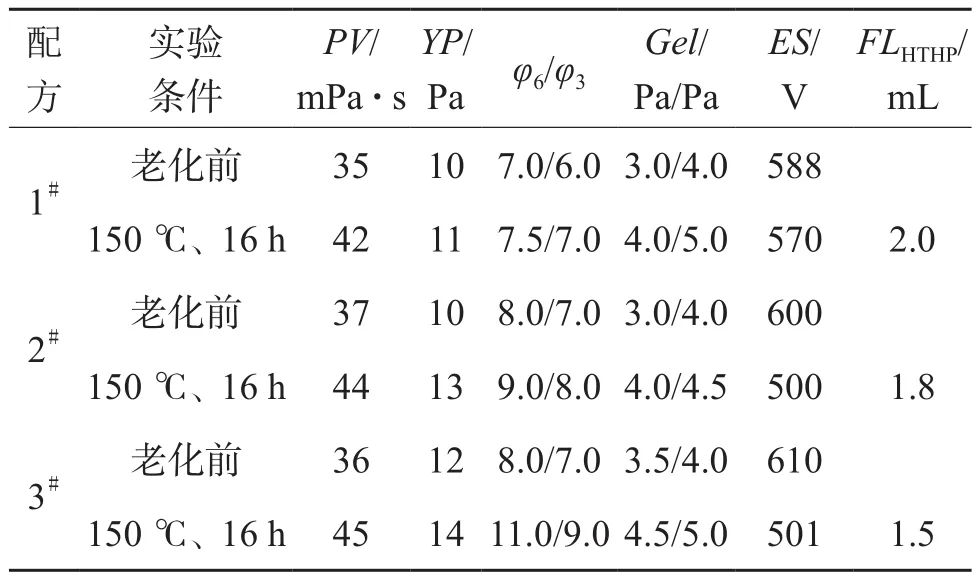

2.2 A型堵漏剂对流变性的影响

如表1所示,A型堵漏剂的加入对油基钻井液F流变性的影响不大,同时提高了钻井液的电稳定性,说明A型堵漏剂具有良好的配伍性。

表1 3%A型堵漏剂2加入对油基钻井液F流变性的影响

2.3 A型堵漏剂的吸油膨胀性

运用膨胀率测定仪测试A型堵漏剂的体积膨胀率,测得A型堵漏剂原始高度为11.02 mm,16 h膨胀量为22.07 mm,膨胀率为200.27%。该结果表明,A型堵漏剂具有良好的吸油膨胀性。

2.4 A型堵漏剂的堵漏突破压力测定

将室内人造裂缝岩心放入到岩心夹持器中,在油基钻井液F中加入3%A型堵漏剂2,采用平流泵驱替钻井液,驱替流量为5 mL/min。测得压力表的读数为13 MPa时,岩心的另外一端有液体滴漏,说明A型堵漏剂的正向驱替压力为13 MPa。此时结束正向驱替,运用去离子水进行反向驱替,当驱替压力为1.2 MPa时,有液体滴漏,说明反向突破压力为1.2 MPa。

2.5 与其他同类产品的对比评价

如表2所示,A型堵漏剂堵漏性能明显优于国外其他同类产品,当A型堵漏剂加量为3%时,A型堵漏剂2的渗透侵入深度明显低于国外同类产品的侵入深度。

2.6 抗温性能

A型堵漏剂在150 ℃下老化1、5、10、20 d后,测得其老化20 d后的砂床侵入深度依旧很低,如图2所示。说明A型堵漏剂的抗温性好,高温下不会影响其自身的正常使用。

表2 A型堵漏剂和国外同类产品实验对比

图2 老化20 d后A型堵漏材料的砂床侵入深度

3 裂缝性漏失堵漏体系优选

3.1 油基钻井液堵漏材料优选

保证油基钻井液的乳化稳定性,是保证油基钻井液堵漏技术的前提。在油基钻井液F中进行堵漏材料的优化,结果见表3。

表3 油基钻井液堵漏材料的优选(加量为3%)

在实验过程发现云母在搅拌中易破碎;棉花壳和核桃壳与油基钻井液混合后流变性不稳定;纤维素纤维严重影响了油基钻井液的乳化稳定性。考虑到1/3~2/3架桥原理,从前期实验的材料中优选了刚性堵漏材料(碳酸钙)、A型堵漏剂和复合堵漏材料(复合Ⅰ型和复合Ⅱ型)进行裂缝堵漏配方的设计。

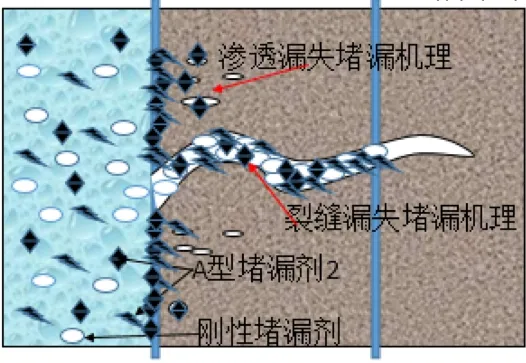

3.2 随钻防漏堵漏机理

如图3所示,随钻防漏堵漏材料是由刚性材料、微细复合堵漏材料、A型堵漏剂等按照合理的粒度级配而成。

图3 A型堵漏剂堵漏机理

因为不同的堵漏材料可以起到协同增效作用,在前期,由于地层压力会发生渗透滤失,堵漏材料进入漏层,紧密结合,相互挤压,能够在空隙和微裂缝中形成稳定而强有力的微封堵墙,封堵墙将进一步提高地层的承压能力。由刚性架桥原理和1/3架桥原理可知,刚性颗粒首先在裂缝中稳定架桥,形成封堵地层的骨架,微细复合堵漏材料与刚性材料一起形成致密的网架结构,提高地层的稳定性和封堵性,地层此时由漏失转变为滤失。A型堵漏剂由于受到静液面压力和地层压力的作用,收缩进入到网架结构中,进入网架结构后压力有所释放,A型堵漏剂膨胀,充分填充到网架结构,使其更加致密不易滤失,最终形成了封堵墙,提高了油基钻井液的随钻防漏堵漏性能,起到了强化封堵地层的作用,同时,有利于提高地层的承压能力。

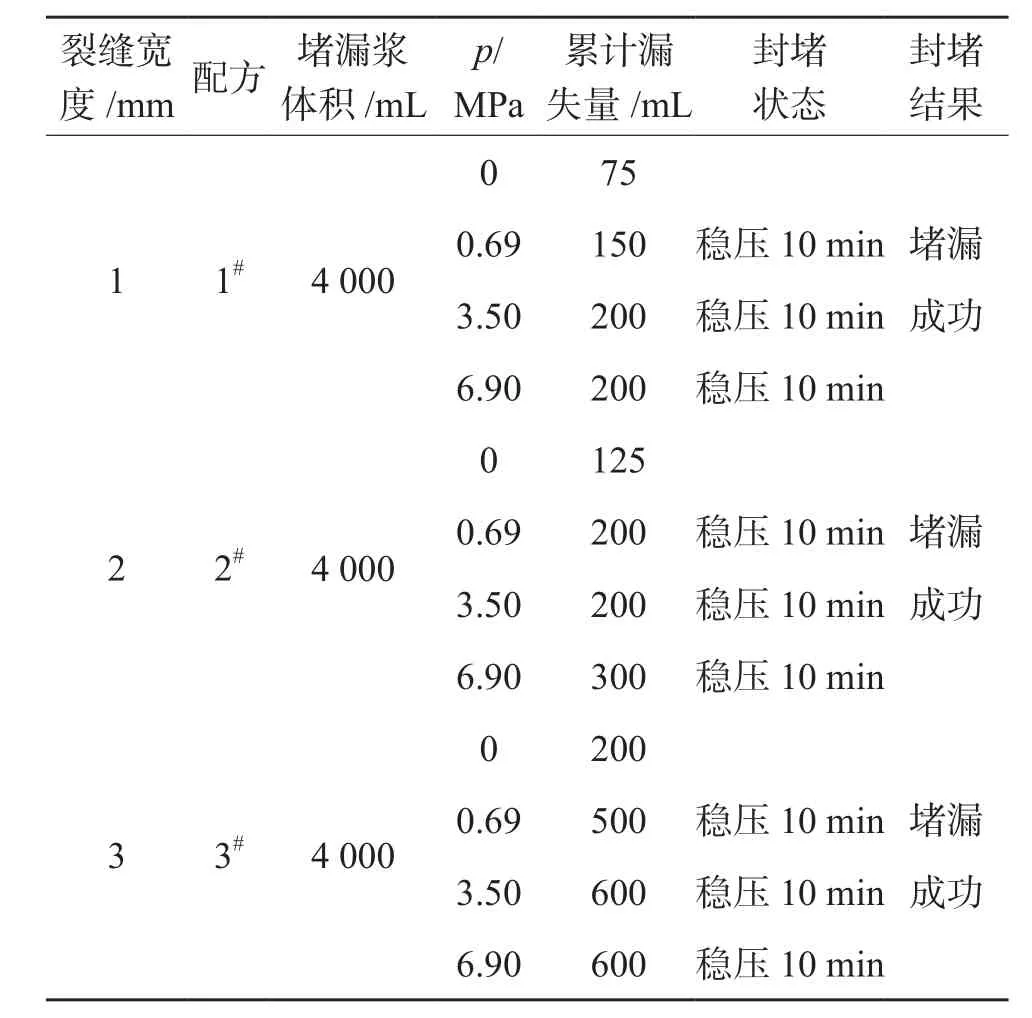

3.3 强封堵油基钻井液体系

在钻井过程中,不仅存在渗透性漏失,同时也存在小裂缝漏失,A型堵漏剂单独使用不能解决漏失问题,如果通过水基钻井液替换油基钻井液再进行堵漏,不仅麻烦,而且如果裂缝数量较多,距离较远,反复替浆不仅影响油基钻井液性能,还会严重耽误工期,增加钻井成本,得不偿失。因此研究油基钻井液的小裂缝堵漏技术就变得至关重要。通过加入新型油基钻井液随钻防漏堵漏材料,构建了强封堵油基钻井液体系配方。通过A型堵漏剂与其它堵漏材料复配,确定了封堵1~3 mm裂缝的最优钻井液配方,并对其流变性、滤失性能和封堵性进行了评价,结果见表4和表5。钻井液具体配方如下。

1#油基钻井液基液F+2%A型堵漏剂+1%碳酸钙(粒径为0.90~2.0 mm)+1%碳酸钙(粒径为0.45~0.90 mm)

2#1#+1%复合Ⅱ型

3#2#+1%复合Ⅰ型

表4 强封堵油基钻井液在不同裂缝下的堵漏情况

表5 堵漏材料在油基钻井液中的配伍性

由表4、表5可知,强封堵油基钻井液热滚前后的电稳定性满足施工需要;同时,优选出来的堵漏材料明显改善了油基钻井液的封堵性能,能成功封堵1~3 mm的裂缝。

通过上述实验,完成了油基钻井液1~3 mm的裂缝实验研究,使油基钻井液的裂缝性漏失问题得到了有效的解决。

4 现场应用

4.1 焦页195-1HF井井况与存在问题

焦页195-1HF井三开段主要为页岩,通过邻井资料,三开段龙马溪组页岩发育,存在渗透性滤失和小裂缝漏失;同时渗透性滤失会造成缩径、卡钻等一系列井下复杂情况;水基钻井液页岩抑制性差,页岩遇水易水化膨胀,造成各种井下复杂情况,已经无法满足三开水平段的正常钻进。

4.2 现场施工防漏堵漏措施

三开井段主要在页岩地层中钻进,而且井斜较大,因此确保井眼稳定是钻井施工的关键。该井段采用的主要防漏堵漏措施如下。

1)井场储备不同规格的油基钻井液用堵漏材料,有油气显示时,进行漏失封堵之前必须征得甲方的同意。

2)油基钻井液体系中需加入2%~4%具有较宽粒径分布的A型堵漏剂2、刚性堵漏剂,以减小钻井液的滤失量和强化页岩井壁,在近井壁附近形成具有一定厚度的极低渗透率的内、外泥饼,强化对页岩地层微裂缝的封堵,阻止钻井液液柱对地层的压力传递,强化支撑井壁,进一步提高体系的防塌效果。

3)钻遇漏层时,采用小排量(排量返速调整至岩屑能返出的最低环空返速)、低泵压、低返速钻井,并适当降低钻井液的黏度,降低钻井液的结构,在钻井液中增加A型堵漏材料2的加量,调整刚性封堵材料的粒度级配,快速钻过漏层。

4)在整个钻井过程中,坚持“预防为主,防堵结合”的原则。

5)严格工程操作,下钻、划眼的速度控制、中途和井底开泵以及加重速度(每循环周密度上升0.03~0.05 g/cm3)都要执行安全技术措施,严格将密度控制在设计范围内,防止人为造成井漏。

6)发生漏失后根据漏失性质采取堵漏措施。当 漏速小于5 m3/h时,向钻井液中加入A型堵漏剂2、随钻堵漏材料、刚性堵漏材料,3者累计含量在3%~5%,同时降低排量,进行随钻封堵。随钻封堵配方如下。

井浆+(1%~1.5%)A型堵漏剂+(1%~1.5%)随钻堵漏剂+(1%~1.5%)刚性堵漏剂

4.3 现场应用效果

该井三开钻进到井深4 290 m时出现5 m3/h左右的漏速,现场及时采取了应对措施,加入A型堵漏剂2,1 h后,漏速得到了明显改善,循环一个周期后没有出现漏失情况。

该井下钻杆至3 127 m出现井漏,漏速为25 m3/h,油基钻井液密度为1.66 g/cm3。根据前期的承压试验显示,焦页195-1HF最大承受压力当量钻井液密度为1.68 g/cm3,但在下钻过程中由于下钻过快,激动压力过大,导致井漏。实施承压堵漏技术,配制35 m3油基堵漏浆:加入3%刚性堵漏剂(0.18 ~0.45 mm)、2%随钻堵漏剂和3%单向压力封闭剂、3%复合堵漏剂Ⅰ、3%复合堵漏剂Ⅱ。进行承压验漏,向漏层憋入1.5 m3堵漏浆,立压5.8 MPa,最后稳压在5.6 MPa。说明堵漏成功。

通过坚持“预防为主,防堵结合”的原则;A型堵漏剂在三开井段进行了应用,验证了A型堵漏剂的优异性能,1#配方油基钻井液在三开龙马溪组进行了应用,随钻堵漏效果良好;整个三开井段没有出现恶性漏失问题,钻井顺利。而邻井焦页200-1HF井总计漏失200多m3,严重耽误了工期,造成了数百万的经济损失。

5 结论

1.合成了一种A型堵漏剂,并对其进行了粒径分析,优选了最佳粒径范围。

2.在油基钻井液中,A型堵漏剂的配伍性好,分散性好,吸油膨胀率高,抗150 ℃高温,砂床渗透侵入深度为0.9 cm,几乎是零滤失;与同类产品进行了对比,堵漏性能优于同类其他产品,具有优异的防渗堵漏和裂缝堵漏效果;正向驱替压力13 MPa,反向突破压力为1.2 MPa,承压强度高,反向压裂易于解压。

3.A型堵漏剂能够解决油基钻井液的渗透性漏失问题,A型堵漏剂与其他堵漏材料复配时能够有效解决1~3 mm裂缝漏失问题,形成了一套油基钻井液随钻堵漏技术。

4.A型堵漏剂在焦页195-1HF井进行现场应用,取得了良好应用效果,不仅降低了焦页195-1HF井的钻井成本,同时降低了钻井周期。有望在其他页岩层取得更广阔的应用前景。

[1]林永学, 王显光, 李荣府. 页岩气水平井低油水比油基钻井液研制及应用[J]. 石油钻探技术, 2016, 44(2):28-29.LI Yongxue, WANG Xianguang, LI Rongfu.Development of oil-based drilling fluid with low oil-water ratio and its application to drilling horizontal shale gas wells[J]. Petroleum Drilling Techniques,2016, 44(2):28-29.

[2]林永学, 王显光. 中国石化页岩气油基钻井液技术进展与思考 [J]. 石油钻探技术, 2014, 42(4): 7-11.LI Yongxue, WANG Xianguang. Development and reflection of oil-based drilling fluid technology for shale gas of Sinopec[J]. Petroleum Drilling Techniques,2014,42(4): 7-11.

[3]SOLIMAN A A. Oil base mud in high pressure, high temperature wells[C]//Middle East Oil Show. Society of Petroleum Engineers, 1995.

[4]王中华. 关于加快发展我国油基钻井液体系的几点看法 [J]. 中外能源, 2012, 17(2): 36-37.WANG Zhonghua.Several views on accelerating the development of oil-based drilling fluid system in China[J].Sion-globalenergy, 2012, 17(2): 36-37.

[5]WANG H, SWEATMAN R,ENGELMAN B,et al. Best practice in understanding and managing lost circulation challenges[C]. SPE 95895, 2008.

[6]侯士立, 黄达全, 杨贺卫. 刚性楔入承压封堵技术[J].钻井液与完井液,2015, 32(1): 49-52.HOU Shili, HUANG Daquan, YANG Hewei. Study and application of rigid wedging mud joss control under pressure[J]. Drilling Fluid & Completion Fluid,2015,32(1):49-52.

[7]MAS M, TAPIN T, MARQUEZ R, et al. A new hightemperature oil-based drilling fluid[C]//Latin American and Caribbean Petroleum Engineering Conference.Society of Petroleum Engineers, 1999.

[8]刘明华, 孙举, 王阳, 等. 油基钻井液在中原油田非常规油气藏开发中的应用[J]. 中外能源, 2013, 7(18):38-40.LIU Minghua,SUN Ju,WANG Yang,et al.Application of oil-based drilling fluid in unconventional oil-gas reservoirsin Zhongyuan oilfield[J]Sionglobalenergy, 2013, 7(18): 38-40.

[9]DUPRIEST F E. Fracture closure stress(FCS)and lost returns practices[C]. SPE 92192,2005.

[10]BENAISSA S,BACHELOT A,RICAUD J, et al.Preventing differential sticking and mud losses drilling through highly depleted sands fluids and geomechanics approach[C]. SPE 92266,2005.

[11]王中华. 国内外油基钻井液研究与应用进展[J]. 断块油气田, 2011, 18(04): 533-536.WANG Zhonghua.Research and application progress of oil-based drilling fluid at home and abroad [J]. Fault-Block Oil & Gas Field,2011, 18(04): 533-536.

[12]李红梅, 申峰, 吴金桥, 等. 新型油基钻井液堵漏剂性能 [J]. 钻井液与完井液, 2016, 33(02): 41-42.LI Hongmei, SHEN Feng, WU Jinqiao,et al.Study on performance of aNewoil base mud lost circulation material[J]. Drilling Fluid & Completion Fluid,2016, 33(02):41-42.

[13]刘绪全, 陈敦辉, 陈勉, 等. 环保型全白油基钻井液的研究与应用 [J]. 钻井液与完井液, 2011, 28(02):10-12.LIU Xuquan, CHEN Dunhui, CHEN Mian, et al.Study on environmental friendly whole white oil Base drilling fluid[J].Drilling Fluid& Completion Fluid,2011, 28(02): 10-12.

[14]王中华. 国内外超高温高密度钻井液技术现状与发展趋势 [J]. 石油钻探技术, 2011, 39(02): 1-5.WANG Zhonghua.Status and development trend of ultrahigh temperature and high density drilling fluid at home and abroad[J]. Petroleum Drilling Techniques,2011, 39(02): 1-5.

Mud Loss Control while Drilling with Oil Base Drilling Fluid

TANG Guowang, YU Peizhi

(School of Engineering and Technology, China University of Geosciences, Beijing 100083)

Oil base drilling fluids are generally the first choice in shale drilling because of their advantages such as low friction and weak shale swelling. Coexisting with the advantages of the oil base drilling fluids are their disadvantages, such as high drilling cost, especially when mud losses are happening, which always cause serious economic loss. To control losses of oil base drilling fluids into formations,a type A lost circulation material (LCM) has been developed, and its particle sizes analyzed. Experiments have been conducted to optimize the particle sizes for the effective and efficient control of oil base mud losses at different loss rates. The experimental results showed that the type A LCM has good compatibility with the drilling fluid used, good dispersity and high oil absorption rate. The type A LCM is resistant to high temperatures to 150 ℃, and penetrates into a sand bed for 1.0 cm with almost zero filtration. This LCM performs better than the same types of other LCMs in controlling seepage loss and mud losses into fractures. In flow experiments, the forward displacing pressure was 13 MPa, and the reverse breakthrough pressure was 1.2 MPa, indicating that the loss zones deposited with the type A LCM had high pressure bearing capacity and the deposited LCM was easy to remove. Composite LCM formulated with the type A LCM and other LCMs can resolve mud losses into fractures of 1-3 mm in size effectively. The mud loss control technology has been successfully used on the well Jiaoye195-1HF, reducing the drilling cost and the time required for drilling.

Lost circulation material; Shale; Oil base drilling fluid; Seepage mud loss; Mud loss into fracture

唐国旺,于培志.油基钻井液随钻堵漏技术与应用[J].钻井液与完井液,2017,34(4):32-37.

TANG Guowang, YU Peizhi. Mud loss control while drilling with oil base drilling fluid[J].Drilling Fluid & Completion Fluid,2017,34(4):32-37.

TE282

A

1001-5620(2017)04-0032-06

10.3969/j.issn.1001-5620.2017.04.006

中国地质大学(北京)博士后基金(H29216)。

唐国旺,1991年生,在读硕士研究生,从事钻井液,堵漏方面,压裂液的研究。E-mail:986732206@qq.com。

于培志,电话 (010)82312064;13910297302/15712929843;E-mail:yupz@cugb.edu.cn。

2017-4-5;HGF=1703;编辑 王小娜)