轨道交通车辆轮-轴同心度自动检测机研制*

2017-11-16卢桂云王素姣

卢桂云 王素姣

轨道交通车辆轮-轴同心度自动检测机研制*

卢桂云1王素姣2

(1.郑州铁路职业技术学院,450052,郑州;2.北京铁路电气化学校,102202,北京∥第一作者,副教授)

针对传统测量工具无法快速准确测量轨道交通车辆的车轮与车轴同心度问题,设计了一种轮-轴同心度专用检测机。详细描述了同心度的检测原理以及关键组件的结构设计。该检测装置结构简单实用,能快速准确地测出车辆轮-轴同心度,大大提高了检测精度和检测效率,解决了检测技术难题,为轮对的进一步加修提供测量依据,确保车辆运行的安全性、平稳性,提高了旅客乘坐舒适度。

轨道交通车辆;轮对;轮-轴同心度;自动检测机

随着我国轨道交通系统的快速发展,为满足新技术、新材料、新装置和高速铁路的发展需求,进一步统一铁路客车轮对组装、信息化管理和检修质量标准,中国铁路总公司于2014年元月统一制定了《铁路客车轮轴组装检修及管理规则》(以下简称《规则》),并开始执行。《规则》中第3.7条的(5)中规定,同一车轮踏面与轴颈面在同一直线上测量的两点距离差超限,应对车轮进行加修。《规则》中附件14《轮对、轴承和轴箱装置检修限度表》中14.3.10.5条也明确了同一车轮踏面与轴颈面的距离差的相关技术标准:运行速度不超过120 km/h的车辆,不大于0.6 mm;运行速度不超过140 km/h的车辆,不大于0.5 mm;运行速度不超过160 km/h的车辆,不大于0.4 mm。

目前,国内对于同一轮对轮-轴同心度检测,即踏面与轴颈面的距离差的检测,主要是通过车轮圆周跳动测量表进行人工检测。该检测方法检测点数少、检测效率低、数据读取误差大、检测精度低。轮-轴同心度自动检测机的研制,可实现由人工检测到自动检测、由直接接触式检测到非接触式检测,实现检测数据的自动采集、自动处理,超限自动报警,且能够进行检测数据的自动储存、打印和输出等功能,可有效提高检测效率和检测精度,为轮对加修提供技术依据。

1 主要研究内容及要求

研究内容包括:①检测原理;②测量探头的选择;③数据的采集及处理;④探头检测位置的自动定位;⑤结构设计与研究;⑥气动控制系统设计。

关键技术要求包括:①测距探头检测位置的自动定位(机械结构的设计和电气控制);②数据采集时机的确定和数据的逻辑运算处理,控制传感器的工作状态;③配合轮轴旋转部分确定检测频率、周期;④将处理数据发送上位机进行显示、储存、打印和调取;⑤超限数据语音报警提示和标识。

2 轮-轴同心度自动检测机的研制

2.1 同心度检测原理

轮-轴同心度检测原理如图1所示。图1中,h1为激光探头1到轮对踏面滚动圆的距离,h2为激光探头2到车轴轴颈面的距离,x1为机械构架基准面到激光探头1的距离,x2为机械构架基准面到激光探头2的距离,k为同轴度检测仪的机架基准面到轴颈面与车轮踏面的距离差。如车辆轮对沿圆周方向轴颈面与车轮踏面上各对应点的距离之差,即k1,k2,…,kn的值大小相等,即可判定车辆轮对具有良好的同轴度;如任意两点之差P=|kj-ki|≠0(式中j和i为轴颈面与车轮踏面圆周方向任意两点),说明此轮对的同轴度存在偏差,如P值的大小超过相关技术标准规定的使用限度,则必须对轮对进行加修。

通过模型计算可知,k+h1+x1=h2+x2,即k=h2+x2-(h1+x1)。

图1 轮-轴同心度自动检测原理

2.2 测量探头的选择

根据检测精度的技术要求,本方案选择了基恩士IL-S系列智能化加强版激光位移传感器ILS065。其基本参数如下:①测量范围,55~75 mm(基准距离65 mm);② 光源输出功率,560 μW;③输出类型,红色半导体激光,波长655 nm(可见光);④激光类别,2类激光产品;⑤光点范围,约550 μm ×1 750 μm(基准距离时);⑥ 线性度,在55~65 mm时±0.05%F.S.,在 55~75 mm 时±0.075%F.S.(F.S.为满量程误差,也称线性度或非线性误差);⑦ 重复精度,2 μm;⑧ 采样周期,0.33 ms、1 ms、2 ms、5 ms(4 级可调);⑨ 工作状态指示,绿色LED发射警告指示灯,橙色LED模拟范围指示灯,红色/绿色LED参考距离指示灯;⑩外壳防护级,IP67;11○ 周围温度,-10℃ ~ +50℃(无凝结、无冻结);12○ 周围湿度,35% ~85%(无凝结);13○ 抗振,10 ~ 55 Hz双倍振幅 1.5 mm,x、y、z各方向 2 h;14○质量,约 75 g。

本激光传感器应用了三角测量的测定原理,图2为基恩士激光传感器测距原理图。当目标物的位置发生变动时,IL-S065激光位移传感器上的入光位置即会移动,通过检测入光位置,来测定目标物的变位量。

图2 IL-S065型激光传感器测距原理图

2.3 数据采集与处理

采用8位单片机将传感器采集到的数据经逻辑运算处理,控制传感器的工作状态,配合轮轴旋转速度确定检测频率、周期,通过相应软件实现数据的自动处理和干扰数据的自动筛选,将处理数据发送上位机进行显示、储存、打印和调取。将超出正常使用标准的检测结果(超标位置和测量数据)进行语音报警提示和颜色标识。

2.4 探头检测位置的自动定位

通过机械传动部分实现车轮自动旋转,采用高精度的激光探头,完成圆周方向的数据采集,并在测量时能实现探头的自动定位。

自动定位分水平和竖直两个方向。由于现阶段我国轨距均采用的是国际标准轨距1 435 mm,轮对内测距相对固定,所以水平方向的定位主要是以车轮踏面滚动圆(距离轮对内侧面70 mm)为基准进行定位。由于车辆轮对型号不同,车轮有新轮(轮径915 mm)、半磨耗轮(轮径860 mm)与磨耗轮(轮径770 mm)之分,车轴有RC型轴(轴径120 mm)和RD型轴(轴径130 mm)之分,因此车轮轮径和轴径大小差别很大。而激光测距探头又有最佳的检测距离(55~75 mm之间)的要求,所以轮-轴同心度检测机在轮对检测时通过在检测探头安装支架的端部设置接近传感器,实现了竖直方向的自动定位,使得每次对不同轮对检测时车轮踏面探头和轴颈面探头都能处于最佳的检测位置。

2.5 同心度自动检测机总体结构设计

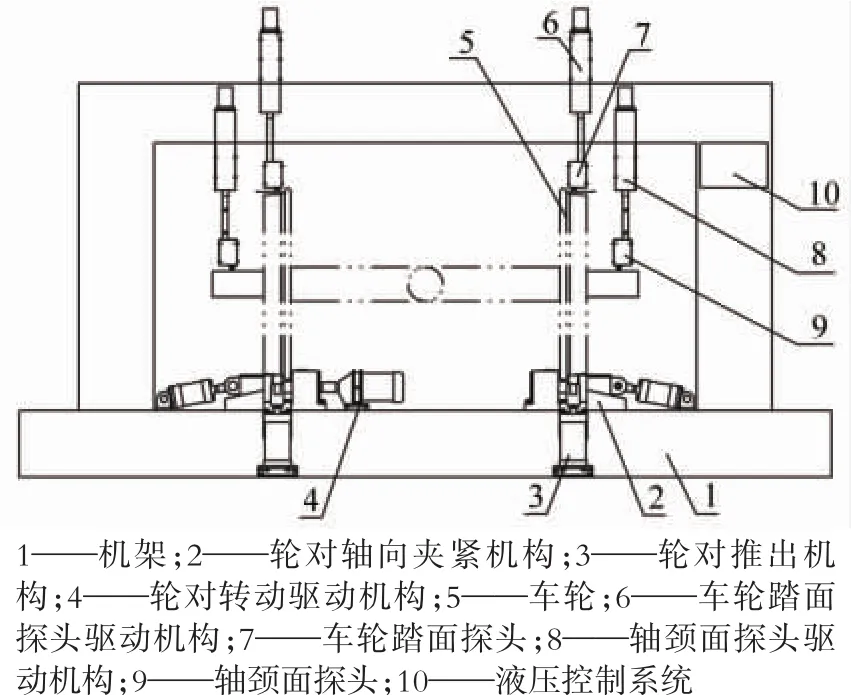

图3为轮-轴同心度自动检测机的总体结构示意图。轮对轴向夹紧机构主要用于轮对的轴向定位;轮对推出机构主要用于检测结束后的轮对推出;轮对旋转驱动机构主要用于在轮对检测时驱动轮对以一定的速度旋转;车轮踏面探头驱动机构及轴颈面探头驱动机构主要是依靠步进电机和丝杠传动,并通过接近传感器、行程开关等控制机构实现对激光测距传感器的精确控制。采用高精度激光测距传感器用于完成探头到车轮踏面及轴颈面的尺寸测量。机体侧面设置有设备控制柜及外部设备,包括电气控制箱、液压控制箱、工控主机、打印机等,实现激光测距传感器的自动定位、自动测距、测量数据的自动采集、自动处理、干扰数据的自动过滤、数据储存等处理,以完成轮-轴同心度的自动测量。

图3 轮-轴同心度自动检测机的总体结构示意图

2.5.1 轮对轴向夹紧定位机构

轮对轴向夹紧机构主要是在轮对到达待测位后,为了确保测量位置的准确度而设置的轮对轴向定位装置。设备两侧分别设置两套夹紧装置。轮对轴向夹紧机构主要是通过控制夹紧油缸活塞杆的伸缩来控制夹紧定位块的轴向移动,使两侧的夹紧定位块作用于两侧车轮踏面的外侧,完成轮对的轴向定位。

图4为轮对轴向夹紧机构示意图。其中:夹紧油缸尾部通过后座耳固定在机架上;夹紧气缸尾部与后座耳之间通过连接轴及偏心套枢接;夹紧油缸与夹紧定位块之间通过连接轴及衬套枢接,面板设在夹紧定位块上,夹紧定位块与底部所设的下导向块滑动匹配连接。

图4 轮对轴向夹紧定位机构示意图

2.5.2 轮对转动驱动机构

轮对驱动机构是用来驱动轮对在检测台位的匀速转动。由于轮-轴同心度检测需采集车轮踏面及轴颈面一周的相关数据,所以在检测时需驱动轮对以一定的速度缓慢转动。

图5为轮对旋转驱动机构结构示意图。其中,驱动轴与减速机动力输出端通过联轴器连接。

图5 轮对转动驱动机构示意图

2.5.3 探头驱动机构及检测位置的自动定位

车轮踏面及轴颈面探头驱动机构是用来控制探头上、下位置的。由于车辆轮对在检修时轮径尺寸和轴径尺寸是有差别的,为了使探头在每次检测时都能处于最佳的测量高度,以确保探头保持最佳的测量精度,所以需对探头的上、下高度进行精确控制。图6为探头驱动装置结构示意图。其中:底板通过机体联接座安装在机架上;步进伺服电机座安装在底板上;丝杠一端通过联轴器与步进伺服电机连接,丝杠通过前、后支撑安装在底板上,丝母底板安装在直线导轨上;直线导轨端部安装有探头组件。由步进伺服电机驱动丝杠、丝母传动机构,通过丝母、丝母座带动直线导轨移动,从而实现探头的移动。

图6 探头驱动装置结构示意图

检测位置的自动定位是通过接近传感器实现的。图7为探头及接近传感器安装示意图。其中:探头外壳与激光探头支架安装在探头防护底板上,探头防护底板与导向架固定连接;导向架与车轮踏面探头组件竖向位移机构和轴颈部位探头组件竖向位移机构的直线导轨滑动匹配连接;行程开关、接近传感器安装在导向架上;弹簧套装在接近传感器上,且弹簧的上端固定在导向架上,弹簧的下端安装有移动板,移动板上的伸出端与行程开关正对设置。在尺寸检测时当接近传感器距离车轮踏面或轴颈面5~8 mm,控制激光传感器探头的自动定位,使之至检测面处于55~75 mm的最佳检测距离之内,确保检测精度。设置行程开关的目的是防止接近传感器故障时及时控制激光测距传感器位置。

图7 探头及接近传感器安装示意图

2.5.4 轮对推出机构

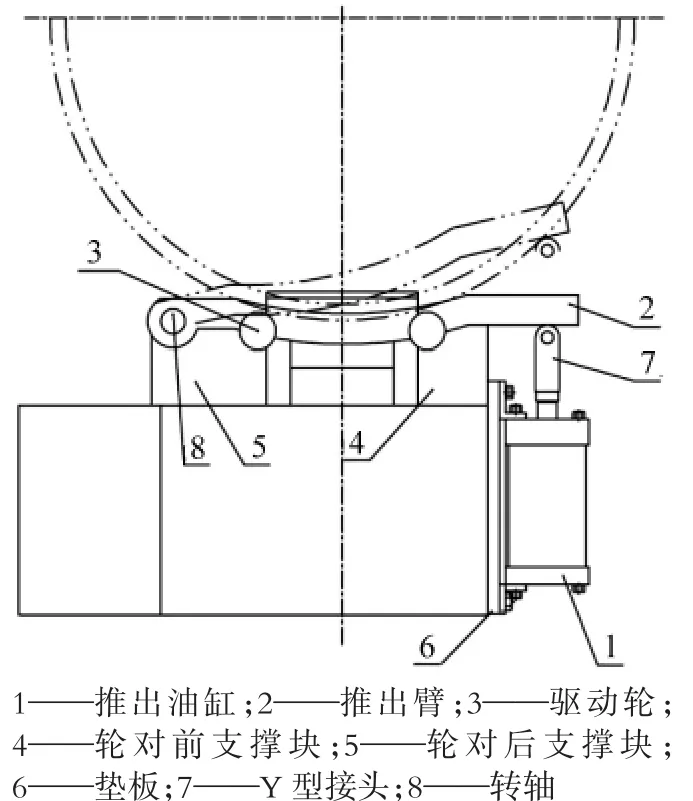

轮对推出机构主要是为了将测量后的轮对快速推出检测工位,提高轮对检测作业效率,减轻作业人员劳动强度而设置。

图8为轮对推出机构结构示意图。其中,推出油缸通过垫板安装在机架上,推出臂设于推出杆上,推出杆前端与推出油缸活塞杆末端所设Y形接头相铰接,推出杆的后端通过转轴活动铰接在轮对后支撑块的后侧。

图8 轮对推出机构示意图

2.6 液压控制系统

该自动检测机还包括液压控制系统。液压控制系统如图9所示。其主要是通过三通连接的主管路、2条支管路与夹紧油缸和推出油缸分别连接;在主管路上设有油过滤器、过滤减压油雾三联件;在支管路上分别设有五通小型电磁换向阀和减压阀。通过控制夹紧油缸和推出油缸,实现对轮对的夹紧和推出控制。

图9 液压控制系统

3 使用效果

使用效果表明:①检测过程中液压控制系统能够实现对轮对轴向夹紧的定位控制;②检测完成后液压控制系统能够实现对轮对的自动推出控制;③在检测过程中能够实现根据轮径和轴径尺寸的不同对探头的检测位置自动定位,确保激光测距探头处于最佳的测量位置,从而保证设备能够实现较高的检测精度;④能够根据控制系统设定的数据采集周期和频率,实现测量数据的自动采集;⑤采用单片机通过相应软件实现数据的自动处理和干扰数据的自动筛选,并能够将处理数据发送至上位机进行显示、储存、打印和调取;⑥在轮对检测过程中能够实现将超出正常使用标准的检测结果(超标位置和测量数据)进行报警和标识。

该项目的成功研制满足了各型轨道交通车辆轮对轮-轴同心度的自动检测,填补了国内轮-轴同心度自动检测的空白,有效提高了检测效率和检测精度,为轮对加修提供了技术依据,对于有效提高旅客列车运行的安全性、平稳性具有极其重要的作用。

[1] 高向东,吴乃优,敖银辉.铁路车辆轮对自动检测系统的研制[J].机车电传动,2003(2):36.

[2] 俞太亮.地铁车辆轮对尺寸在线检测应用探讨[J].设备管理与维修,2014(7):70.

[3] 王长庚,邢宗义,黄文.一种新的地铁车辆轮对尺寸在线检测系统[J].铁路计算机应用,2016(5):62.

[4] 陈光雄,崔晓璐,王科.高速列车车轮踏面非圆磨耗机理[J].西南交通大学学报,2016(12):244.

[5] 李海玉,程晓卿.基于激光位移传感器的城市轨道交通车辆轮对尺寸在线检测系统[J].城市轨道交通研究,2016(9):10.

[6] 陈静,禹建伟,谭志忠.地铁车辆轮对动态检测系统研究[J].城市轨道交通研究,2014(7):82.

Development of the Automatic Detector for Wheel and Shaft Concentricity in Rail Transit Vehicle

LU Guiyun,WANG Sujiao

Aiming at the problems of traditional detecting machines that can not measure rapidly and accurately the wheel and axle shaft concentricity in rail transit vehicles,a special testing machine for wheel and shaft concentricity is designed.In this paper,the principle of concentricity detection and the structural design of key components are described in detail.The structure of the new detector is simple and practical,it can rapidly and accurately detect the vehicle wheel shaft concentricity,greatly improve the detection accuracy and efficiency,thus solving the difficult technical problems and providing the basis for wheel set measurement and repair.This detector could also ensure the safety of vehicle running and steadiness,improve the comfort of passengers.

rail transit vehicle;wheel set;wheel and shaft concentricity;automatic detector

U270.33

10.16037/j.1007-869x.2017.11.002

First-author′s address Zhengzhou Railway Vocational and Technical College,450052,Zhengzhou,China

*河南省科学技术厅2015年高新技术研究项目(152102210232)

2017-04-10)