高温电解制氢系统热量综合利用设计

2017-11-10华东理工大学工程设计研究院有限公司上海200237

华东理工大学工程设计研究院有限公司 上海 200237

高温电解制氢系统热量综合利用设计

张梦华*

华东理工大学工程设计研究院有限公司 上海 200237

利用ASPEN分析固体氧化物电解池进出口物料情况,同时结合物料易燃易爆特性,并考虑设备的经济可行性,经过换热方案比选,最终确定高温电解制氢系统的换热流程。为避免高温条件下发生氢脆或氢腐蚀,设备材质均选用不锈钢。

固体氧化物电解池(SOEC) 高温 电解 热量 氢脆

寻找可替代油、气的新型能源载体,已成能源发展的重要目标。氢是一种无污染和可再生的能源载体,且具有可储可输的特点,已引起广泛重视。目前高温电解制氢作为一种前景可观的大规模制氢新方法,已经迅速引起国际上的关注。

高温电解制氢可以利用先进核反应堆提供的工艺热和电能,在高温下将水蒸汽电解为氢气和氧气,实现高达49%~57%的热转化效率,是未来可能用于大规模制氢的方法之一。高温电解制氢系统的核心装置是固体氧化物电解池(SOEC),高温固体氧化物电解池是一种高效、低污染的能量转化装置,可以将电能和热能转化为化学能从而实现高效制氢储能的目的,较大缓解能源危机和环境恶化。

基于上述情况,某研究院投入研究固体氧化物电解池并获得喜人的成果。由于电解池的出口物料温度较高(650~700℃),期望充分利用出口物料的热量,通过搭建中试平台,综合利用其热量。

1 电解池简介

本装置固体氧化物电解池工作温度为700~850℃,在其两侧电极上施加一定的直流电压,使水蒸汽电解生成高温的氢气和氧气,产氢量约为3kg/d。电解产生的高温气体通过换热器预热电解池的进口物料,充分利用高温气体的热量。

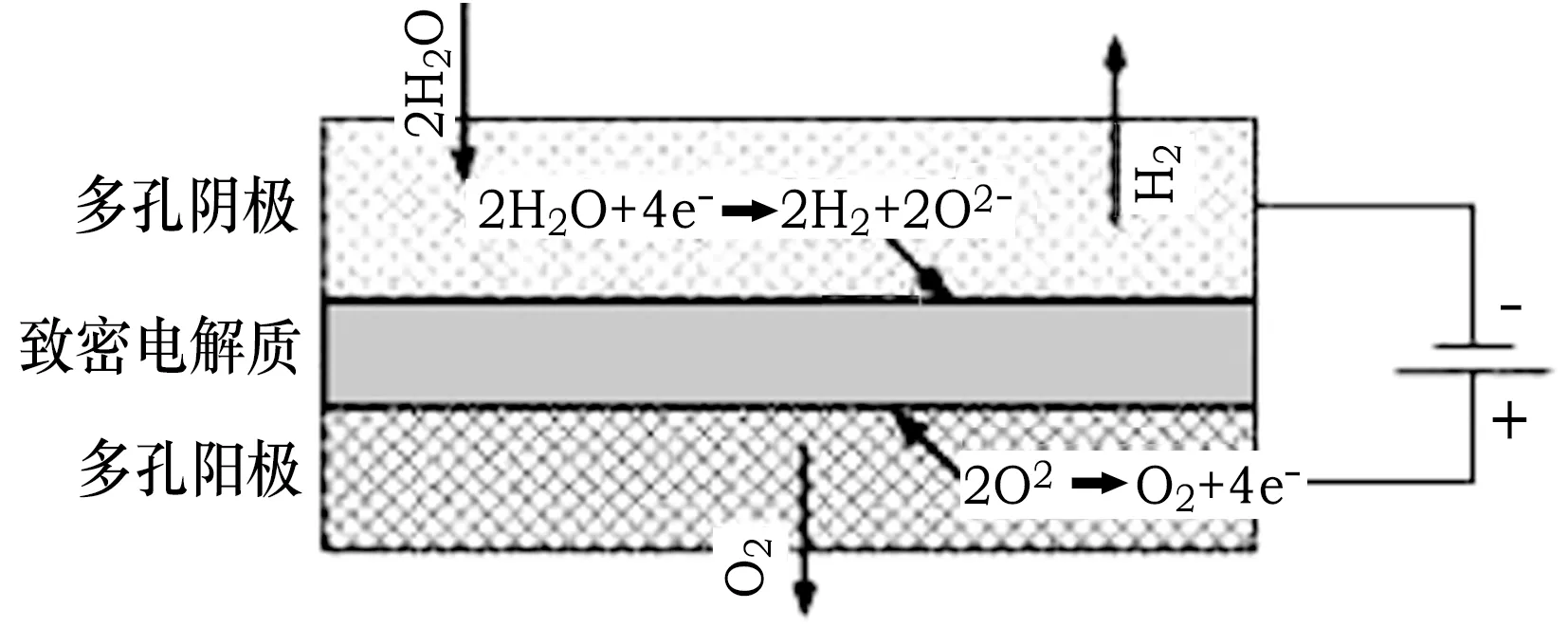

电解制取氢气的工作原理:在氢电极/电解质界面,水蒸汽与从外电路流入的电子结合,发生还原反应生成H2和O2-,O2-在外加电压的驱动下从电解池的阴极通过电解质扩散到电解质/氧电极界面,在该界面O2-失去电子发生氧化反应生成O2[1]。工作原理见图1。

图1 电解池工作原理

由图1可知进出口物料共有四股:氢电极侧进料、出料各一股,氧电极侧进料、出料各一股。

氢电极侧:进口物料为纯水(25℃,3bar(G))和氢气(25℃,3bar(G)),水通过换热得到所需温度和压力下的蒸汽,与通过换热获得温升的氢气混合后(混合后温度730℃,1.64kg/h)一起进氢电极侧;出口物料为过量的水蒸汽和电解反应生成的氢气(700℃,2.8bar(G),0.67kg/h)。

氧电极侧:进口物料为空气(25℃,3.88kg/h),先通过空压机加压至一定的压力(3bar(G)),再经换热达到需求的温度(730℃)后进氧电极侧;出口物料为电解反应生成的氧气以及空气(700℃,2.8bar(G),4.55kg/h)。固体氧化物电解池的进出口条件见表1。

2 换热方案选择

由上文可知,两股出口物料需要降温,两股进口物料需要升温,需要设计换热方案。

项目有1台蒸汽发生器可以利旧,其额定工作压力为7bar(G)(7bar(G)以下可以任意调节),工作温度为170℃(250℃以下可任意调节)。

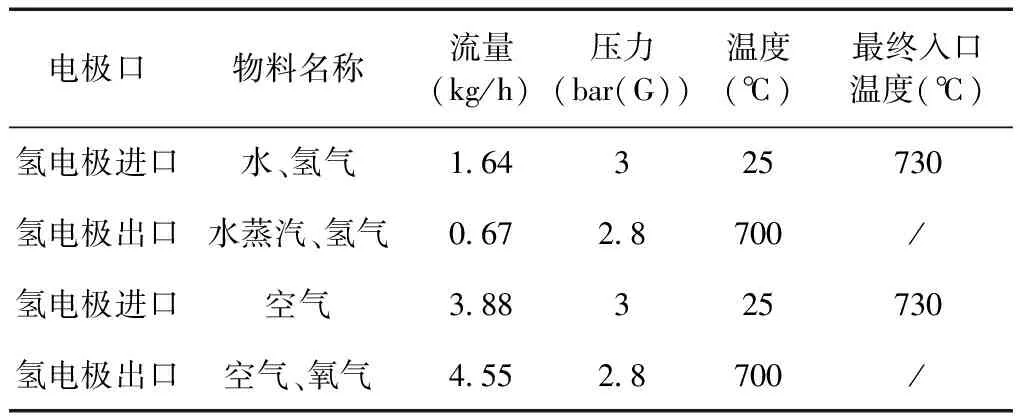

表1 电解池进出口条件

2.1 氢氧电极物料相互换热方案的排除

氢气为无色、无味和无嗅的气体,易燃易爆,爆炸极限为4.1%~74.1%(V/V)。氢气是最轻的气体,它粘度最小,导热系数最高,化学活性、渗透性和扩散性强,因而在氢气的生产、贮送和使用过程中都易造成泄漏。氧气为助燃气体,与大多数易燃物能够发生爆炸性混合物[2]。

氢电极侧的进口物料氢气和水均需要升温,氧电极侧的出口物料空气和氧气需要降温,两股物料拟通过换热器换热,由于两股物料的物性情况,万一换热器发生内漏,则极易发生燃烧爆炸危险,故此不考虑氢电极与氧电极的物料相互换热的方案。

2.2 氢电极出口物料与氢气换热方案的排除

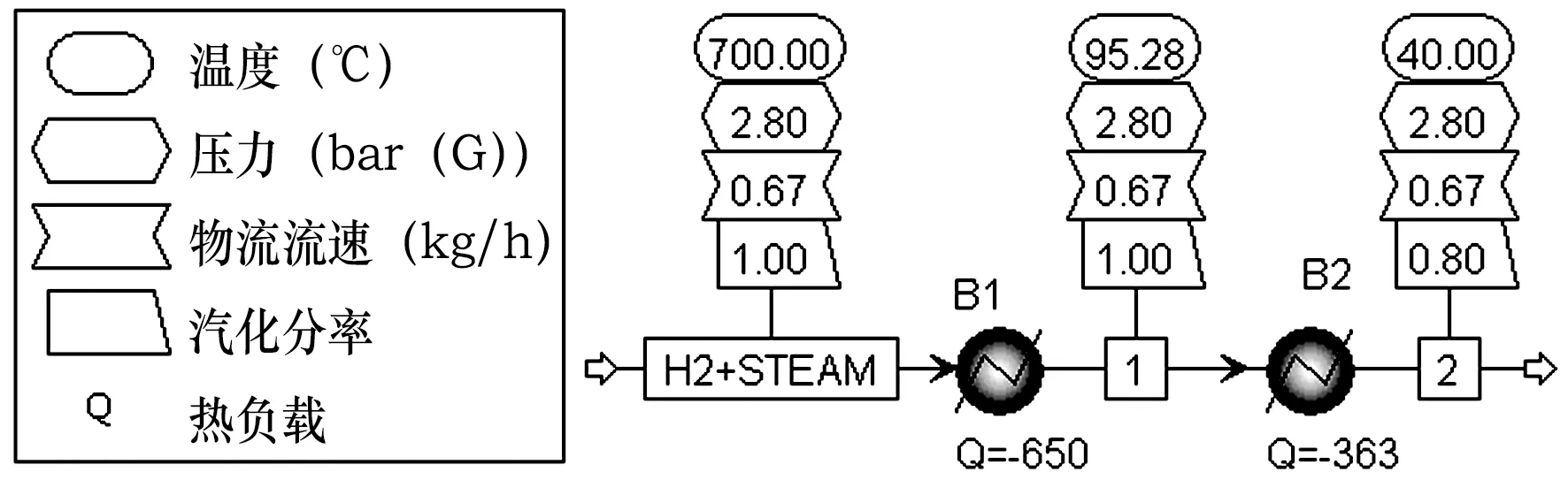

用Aspen Plus[3]查看氢电极出口高温氢气和蒸汽(物流线H2+STEAM)的物流属性,在700℃、2.8bar(G)状态下的露点温度为95℃,工艺要求该物流降温至40℃进纯化工序,模拟计算得知从700℃降至40℃需要移热1013W,见图2。由于氢电极侧与氧电极侧的物料不建议彼此换热,须单独考虑,因此氢电极出口高温氢气和蒸汽(物流线H2+STEAM)物流作为热源仅考虑与水或者氢气换热。

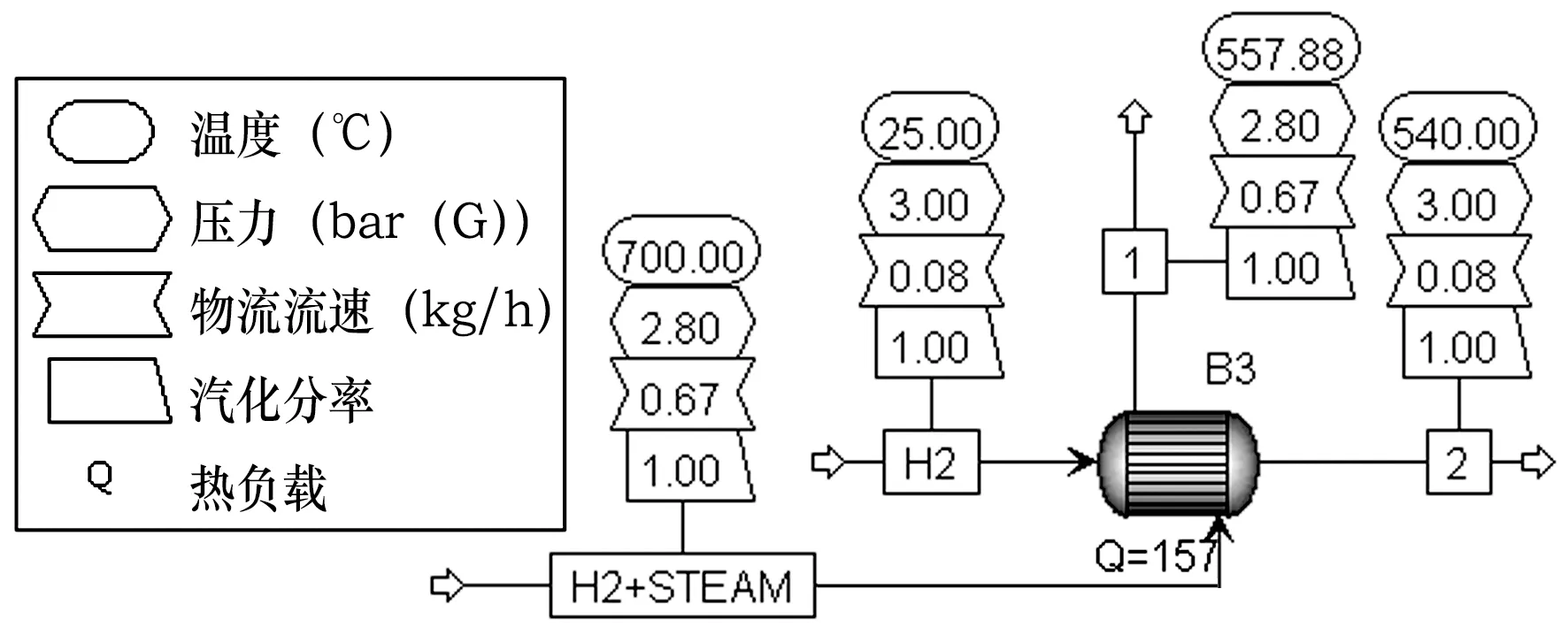

图2 H2+STEAM物流露点以及移热量

拟用H2+STEAM物流与常温氢气换热,氢气经过换热后的出口温度定为540℃,通过模拟计算表明该换热器的热负荷仅为157W,一方面此换热器过小难以选型,另一方面高温氢气和蒸汽经过换热后的出口温度为558℃,若用公用工程移热,热量没有优化利用,因此该方案不予考虑。具体模拟数据参见图3。

图3 H2+STEAM物流与氢气换热模拟

2.3 氢电极出口物料与水换热方案的确立

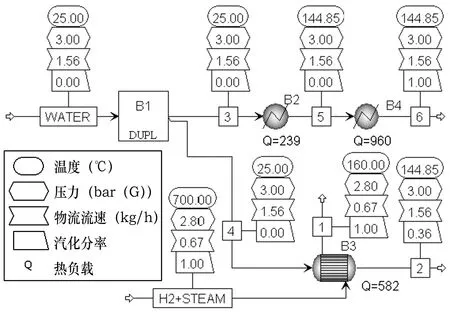

拟用H2+STEAM物流与常温水换热,查看WATER物流属性,从25℃加热至沸点温度145℃下的第一个气泡产生直至完全汽化共需要热量1199W,由于该物流涉及到相变,需要分步考虑换热[4]。第一步水从25℃升温到145℃,第二步继续加热至部分汽化,水的汽化分率取决于H2+STEAM物流经过换热后的出口温度;此时考虑冷热物流逆流换热,并保有15℃左右的终端温差,则热物流的出口温度设定为160℃。具体模拟数据见图4。

图4 H2+STEAM物流与水换热模拟

通过模拟计算表明换热器热负荷为582W,热端的H2+STEAM物流从700℃降至160℃,冷端的水部分汽化且汽化分率为0.36。

由表1可知,部分汽化的水须加热至730℃方可进电解池;由于本装置无一体化项目可依托,因此无外在可利用的热量,其次规划热源的成本耗费过高,并且本项目的规模较小,故而考虑电加热方式进行加热。此项目拟采用高温管式炉对其加热,由于进料水是部分汽化且汽化分率过低,不能直接进市面现有的高温管式炉里加热,因此可先采用蒸汽发生器将水汽化,然后再与H2+STEAM物流换热。

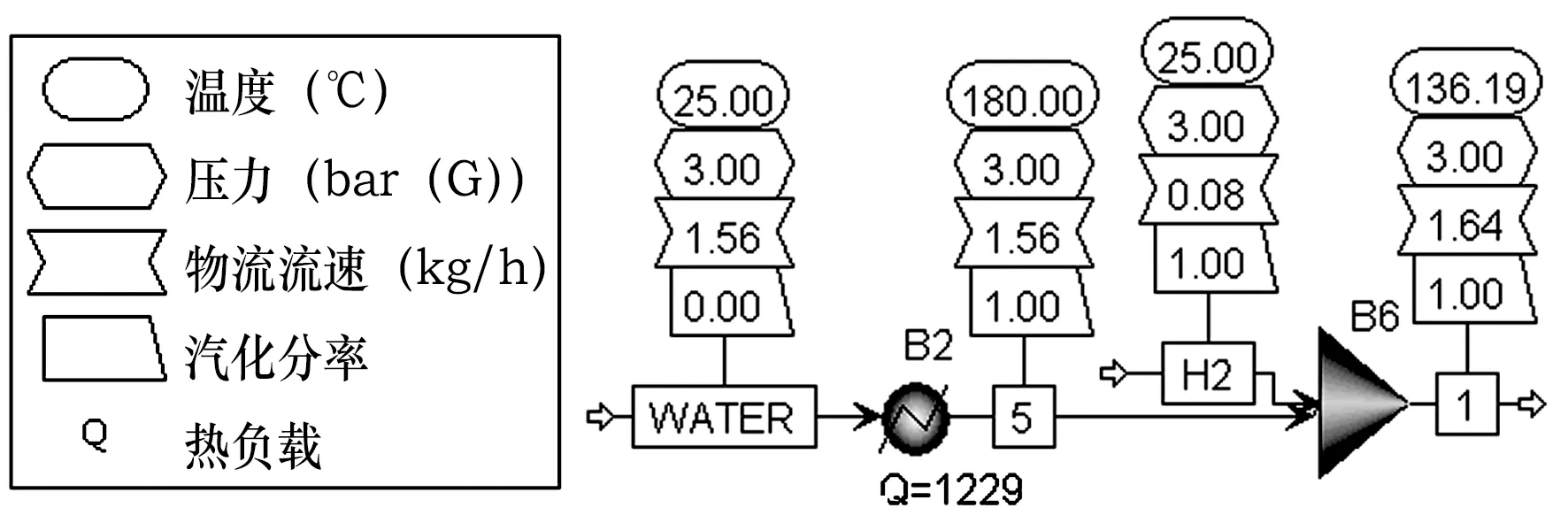

由上文分析可知,氢气物流不建议采用换热器加热,需考虑其他加热方式。本项目中氢气既可拟用高温管式炉加热,也可与蒸汽发生器产生的过热蒸汽混合预热;由于蒸汽发生器是利旧设备,同时可降低设备成本,因此利用蒸汽发生器加热方式。具体模拟数据见图5。

图5 氢气与过热蒸汽混合预热模拟

综上所述得出方案:常温水先泵入蒸汽发生器产生过热蒸汽,再与常温氢气混合后与高温氢气和蒸汽进行换热,最后经过高温管式炉加热至730℃进电解池。高温氢气和蒸汽换热后多余的热量考虑采用7℃的低温水移走。氧电极侧的进出口相互换热,常温空气与高温空气和氧气换热后,再经过高温管式炉加热至730℃进电解池。

3 流程简述与模拟

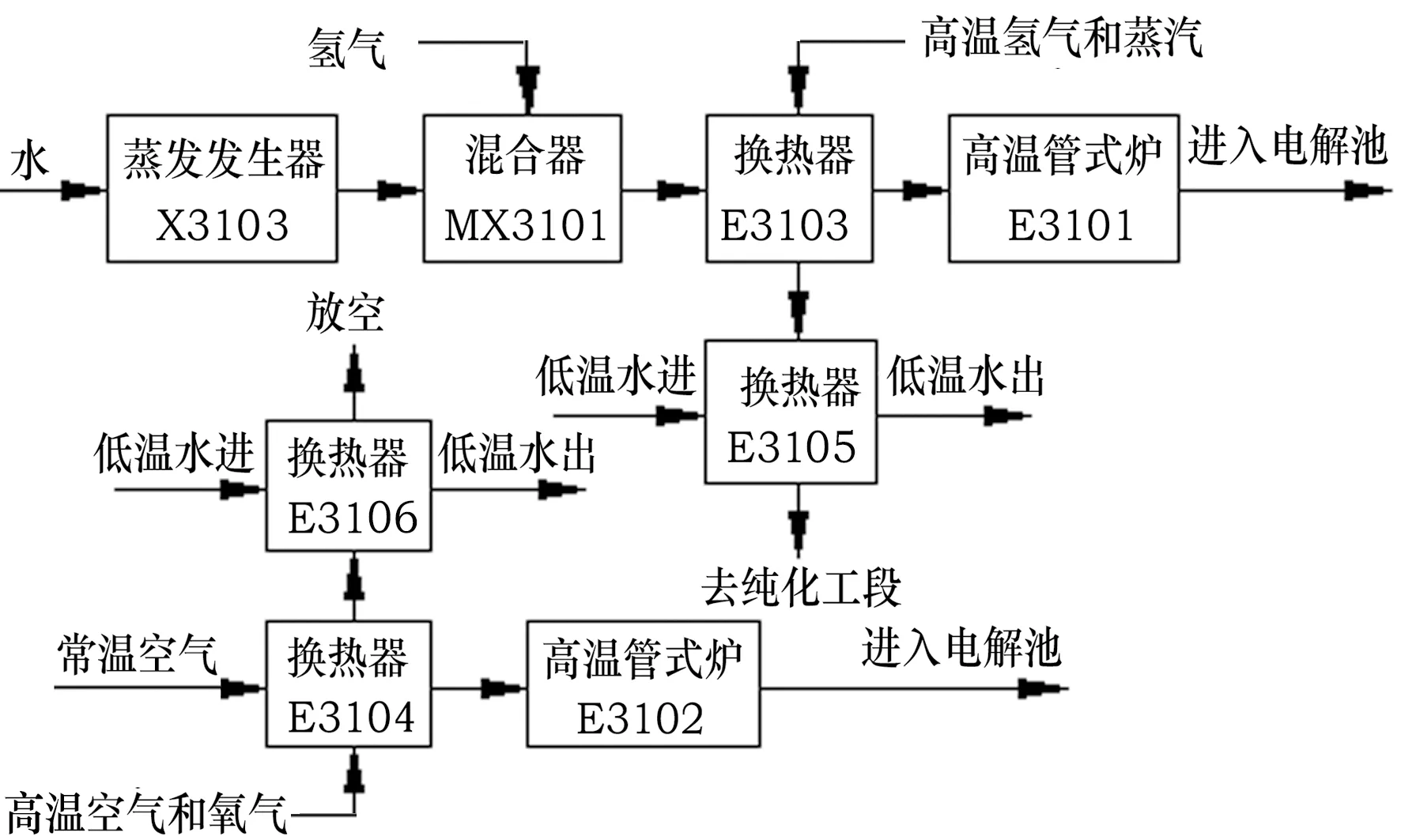

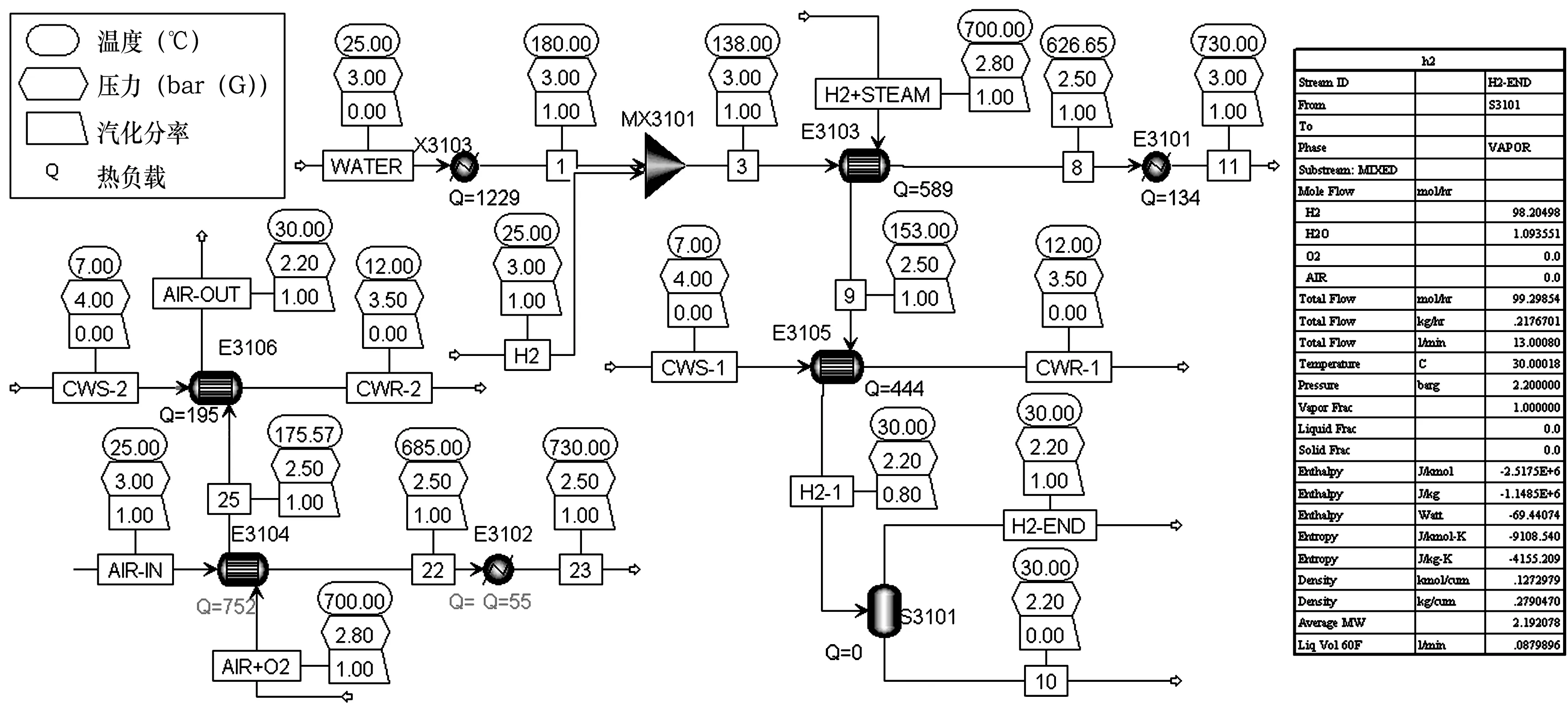

由上分析得出最终的换热流程,具体的工艺流程见图6。

图6 工艺流程

氧电极侧:经过空压机加压、除水、除油、除尘后的空气与氧电极侧出口物流的高温空气和氧气经过换热器E3104换热,热负荷为752W,换热后温度为685℃,再通入高温管式炉E3102加热至730℃后进电解池;高温空气和氧气换热后温度为176℃,不能对外直接排放,需经过7℃低温水冷却后安全排放。

氢电极侧:自来水经过超纯水机制取得到常温的纯水,经过泵送至蒸汽发生器X3103加热成3bar(G)的过热蒸汽,之后与来自纯化加压工序的氢气经过混合器MX3101混合;为防止混合后的蒸汽结露,设定混合后的气体温度(138℃)稍高于其饱和温度(132℃、3bar(G)),通过计算得知蒸汽发生器出口的过热蒸汽温度至少为180℃。混合后的气体与氢电极侧的出口物流经过换热器E3103换热,热负荷为589W,换热后温度为627℃,再通入高温管式炉E3101加热至730℃后进入电解池。700℃高温氢气和水蒸汽换热后温度为153℃,需用低温水冷却至30℃进入汽水分离器,分离水后的氢气进后续纯化工序。

利用Aspen Plus流程模拟软件模拟的工艺流程见图7。

4 换热器选材

由于氢气具有很强的渗透性,通常在高温、高压和超低温度下,容易引起氢脆或氢腐蚀。因此,使用氢气的管道和设备,其材质应按具体使用条件慎重选择。

著名的Nelson曲线是表示临氢作业用钢防止脱碳和微裂的操作极限,经过多次修改和补充,1997年公布的API941中的Nelson曲线已具有很强的实用性[5]。从Nelson曲线可看出,温度在500℃以上时,氢分压即便只有0.1MPa,碳钢也会发生氢腐蚀;而奥氏体不锈钢通常在任何温度或氢分压下都不会出现氢腐蚀。

为了避免在高温条件下发生氢腐蚀,材质多选用合金钢或含Mo不锈钢,本项目是中试装置,设备用材量不大,全部考虑使用不锈钢。

5 结语

(1) 根据氢气和氧气的MSDS分析,氢电极侧与氧电极侧的物料不建议互相换热,须单独考虑。

(2)H2+STEAM物流降温过程、常温水加热过程都涉及到相变,因此需要分步考虑换热,避免出现温度交叉或者逆向换热。

图7 工艺流程模拟

(3)为避免在高温条件下发生氢脆或氢腐蚀,材质多选用合金钢或含Mo不锈钢,本项目是中试装置,设备用材量不大,全部考虑使用不锈钢。

(4) 市面现有的高温管式炉不能通入发生相变的物料,且中试阶段订制设备成本过高,待规模化生产后,经过经济评价分析,可考虑订制专用设备。

(5)本项目处理量不大,产氢量约为3kg/d,确立换热方案有过多的限制,待规模化生产后,换热方案需要重新调整优化。

1 陈婷等. 固体氧化物电解池电解水研究综述[J]. 陶瓷学报,2014,35(1):1-6.

2 周国泰等.危险化学品安全技术全书[M].北京: 化学工业出版社,1999:1457-1459.

3 孙兰义等著. 化工流程模拟实训-Aspen Plus教程[M].北京: 化学工业出版社,2013:79-87.

4 刘 巍, 邓方义等著. 冷换热备工艺计算手册(第二版)[M].北京: 中国石化出版社,2008:242-281.

5 API 941.炼厂和石化厂用高温高压临氢作业用钢(第六版)[S].美国石油学会(API),2004:23.

*张梦华:工程师,注册化工工程师。2009毕业于华东理工大学化学工程专业获硕士学位。研究方向:化工设计。

联系电话:(021)64251136-8076,E-mail:zmh@eccei.com。

2017-06-15)