乙烯装置废碱氧化改造分析

2017-11-10中国石油四川石化有限责任公司成都611930

中国石油四川石化有限责任公司 成都 611930

乙烯装置废碱氧化改造分析

王晓亮*董万军郝昭

中国石油四川石化有限责任公司 成都 611930

分析废碱氧化反应过程,找出存在问题为原料中硫化物含量较高,造成反应器负荷较大,氧化反应不彻底。对装置进行扩能改造,有效的解决了问题,装置运行正常。

废碱氧化 化学分析 装置改造

乙烯装置废碱液中包含了Na2CO3、Na2S、NaOH以及裂解气中的羰基化合物和双烯烃聚合物等。为保证废碱液外排污水的化学需氧量(COD)达到标准,设置废碱氧化单元,利用空气中的氧气将其中的硫化物氧化成Na2SO4,以降低其中的还原性硫化物,废碱氧化单元作为乙烯装置的末端排放处理装置,其处理废碱液的能力直接影响公司环保达标程度。某石化废碱氧化单元采用美国S&W公司的中压湿式空气氧化(Wet Air Oxidation,简称WAO)法,对废碱液进行初步处理,降低还原性硫化物的浓度。装置自2014年初开工以来,处理完毕后的废碱液COD长期在10000左右,硫化物在600ppm左右,严重困扰乙烯装置的正常生产。为保证乙烯装置正常运行,提高公司运营效益,公司决定于2015年对其进行改造。改造后的装置经过一段时间的运行,废碱外排下游装置COD基本稳定在设计要求的2000以内,硫化物也在100以下,基本能够满足乙烯装置稳定运行。

1 改造前后废碱氧化单元流程简介

1.1 改造前废碱氧化单元简介

某石化公司废碱氧化单元作为乙烯装置的环保处理单元,采用S&W公司的专利技术,由中国石油寰球工程公司设计,设计处理能力7.375t/h。乙烯装置原设计废碱产生量4433kg/h,其中Na2S含量为5.7%(wt),Na2CO3含量为3.35%(wt)。废碱液排放要求硫化物小于20ppm,COD小于2000。实际运行时废碱产生量7000kg/h,其中Na2S含量约9%(wt),Na2CO3含量约2 %(wt)。

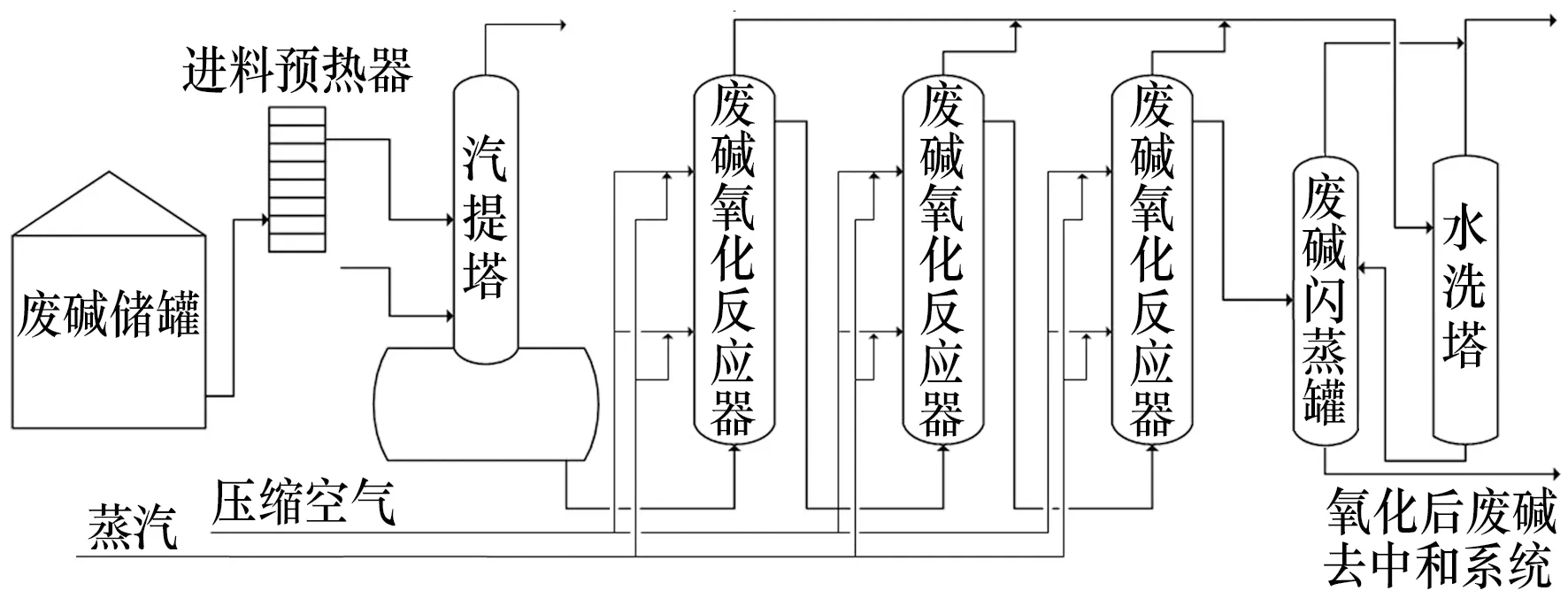

来自碱洗塔的废碱液进入废碱储罐,在储罐中设置撇油装置,根据实际需要将废碱液中的黄油等物质除去。储罐中的废碱液经低压蒸汽预热后进入烃汽提塔,在烃汽提塔中利用低压蒸汽汽提出其中的烃类物质,汽提后的废碱液进入氧化反应系统。反应系统采用三台反应器串联的形式,废碱液依次从下至上进入反应器,来自空气压缩机的压缩空气和高压蒸汽混合后,分两股依次注入三台反应器的上下两段。废碱液和空气中的氧气在六个反应区以鼓泡形式发生反应。反应后的物料进入废碱氧化闪蒸罐进行气液分离,底部出来的氧化合格物料进入中和系统进行酸碱中和,在中和单元控制pH值达到排放指标后,送往污水处理厂继续处理。三台反应器顶部气相经收集后进入水洗塔,在水洗塔中采用自循环的方式,进一步除去废碱液中的有机物,水洗后的液体进入闪蒸罐闪蒸。水洗塔和闪蒸罐顶部的气相中还有部分有机物和盐类,收集后排入裂解炉燃烧室,以降低对环境的污染。废碱氧化单元流程见图1。

图1 改造前废碱氧化单元流程

1.2 改造后废碱氧化单元简介

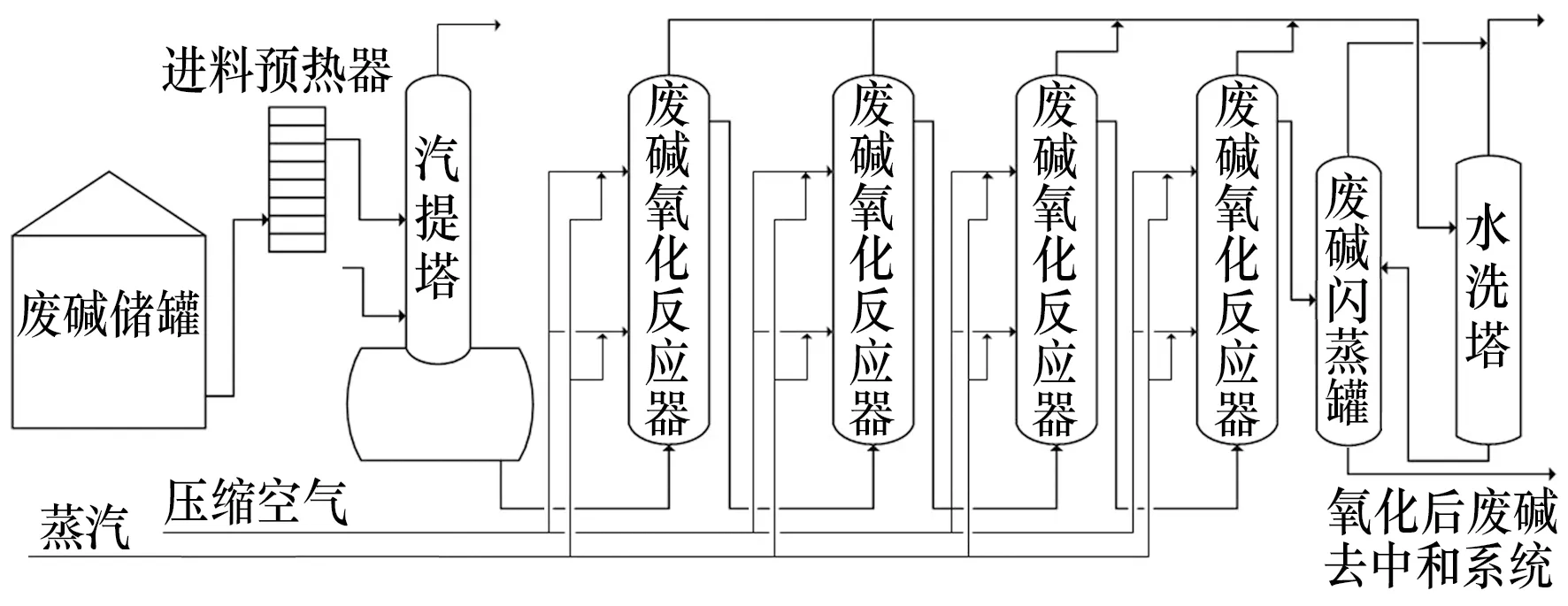

为保证外排废碱液环保指标达到要求,对装置进行改造,根据不达标的原因分析,改造方式主要是在原有基础上,增加一台废碱氧化反应器以及相应的配套设施。改造后的流程见图2。

图2 改造后废碱氧化单元流程

2 氧化反应过程分析

2.1 主要化学反应过程及化学反应平衡常数

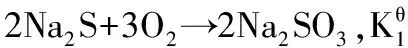

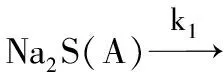

废碱氧化单元在运行过程中,废碱液中的Na2S在空气中氧气存在的条件下,发生一系列氧化还原反应,最终生成稳定的Na2SO4,降低碱液中的还原态硫化物,部分未完全氧化的Na2SO3和Na2S2O3则是影响废碱液COD不合格的主要因素。因此寻找影响硫化物氧化反应的热力学参数并做相关分析,对于提高反应效率,降低废碱液COD具有重要意义。废碱氧化过程中主要的化学反应方程:

2.2 反应条件分析

2.2.1 反应压力

废碱氧化原设计的三台反应器压力依次分别为1.0MPa、0.8MPa、0.6MPa,其特点为压力较低,反应过程相对平稳,要求设备的耐压强度较低,反应过程容易控制。改造增加一台反应器后,受原设计条件影响,对四台反应器运行压力进行相应调整,分别为1.0MPa、0.8MPa、0.7MPa、0.6 MPa。

2.2.2 反应温度及相态

废碱氧化反应温度(T)可以取反应器中最高和最低温度点的热力学平均温度:

(1)

考察反应器设计以及实际运行状况,反应器的最高温度TH为158℃,最低温度TL为142℃,将TH、TL代入式(1)计算,得到反应器的热力学平均温度T为150℃。

由热力学过程分析可知,废碱氧化反应的标准平衡常数为温度的函数,对于废碱氧化过程各主要氧化反应,温度升高,化学标准平衡常数增大,反应达到平衡的时间更快,氧化反应程度也更加剧烈。因此,提高反应温度有利于氧化反应过程。同时,提高反应温度,意味着装置的能耗也会随之上升,当反应温度超过180℃,由于废碱液中存在氢氧化钠,会对设备造成碱腐蚀,这意味着设备的投资将相应升高。

废碱氧化反应的温度在140~160℃之间,反应相态为液相反应,反应过程比较温和,安全系数较高;而高压氧化反应温度在180℃以上,反应相态为气相反应,反应过程更加剧烈,相对于中低压反应过程,其安全系数较低,但在气相反应条件下,反应物之间的接触更加充分,从热力学角度讲,氧化反应在升高温度和升高压力的条件下,反应过程将向着产物的方向进行,故高压和高温有利于氧化反应的进行。

2.2.3 废碱氧化反应过程的标准平衡常数Kθ(T)的计算

废碱氧化反应的标准平衡常数Kθ计算过程:

查阅相关资料可知废碱氧化反应物质的热力学性质参数,见表1。

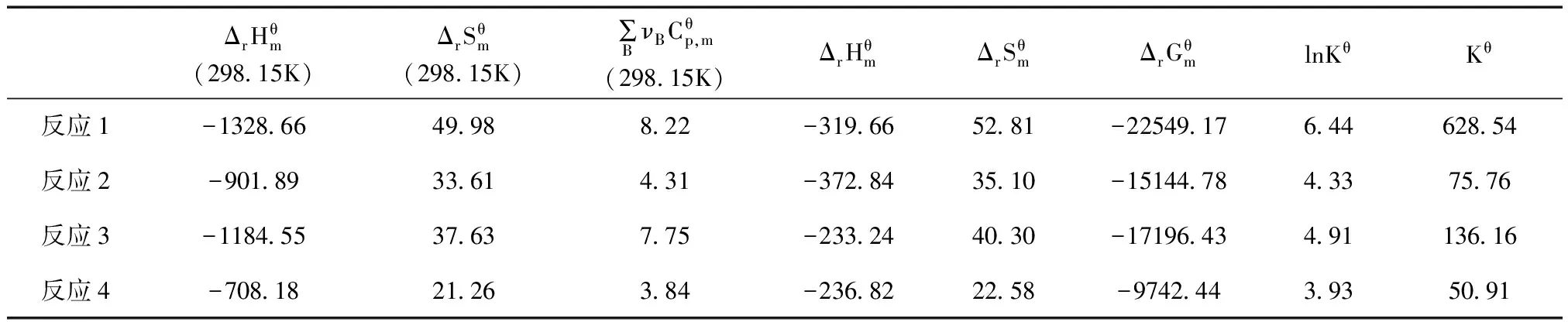

根据表1确定的废碱氧化过程相关物质的热力学性质,由化学反应过程的标准平衡常数计算方法,计算得到废碱氧化过程中各反应的标准化学平衡常数,结果见表2。

由上述计算可知,对于废碱氧化反应过程的4个主要化学反应而言,其标准化学平衡常数都很小,说明在现有的反应条件下,废碱液中的硫化物转化率较低,在设计允许的温度下,要想氧化反应完全必须有足够高的反应温度和较长的停留时间。

2.3 反应动力学分析

废碱氧化反应遵循一级动力学方程。汽液相完全混合,氧气在反应中是过量的,溶液中的氧气浓度可近似认为常量,以硫化物描述上述4个方程反应动力学模型为:

产物

注:表中所列各物质的热力学性质参数查自《Perry’s Chemical Engineers’ Handbook》(第七版),1999年。

表2 废碱氧化装置各反应热力学函数值表

溶液中的Na2S的反应速率为:

(1)

对其进行积分可得:

(2)

中间产物的生成速率可以表示为:

(3)

对其积分可得:

(4)

Na2S的生成速率可以表示为:

(5)

同样对其进行积分,带入(4)后,得到Na2SO4的浓度表达式为:

(6)

将上式两边取对数可得出:

(7)

其中

式中,K为k1,k2的数学表达式,其值仅跟温度有关。

由(7)式可见,在温度基本恒定的条件下,ln(CC/CA0)与t为直线关系。

2.3.1 反应物浓度

废碱氧化反应的反应物有废碱液和空气中的氧气。废碱液中主要存在的硫化物有Na2S,其浓度高低会直接影响氧化反应结果,由上述的动力学方程可知,在温度基本不变的情况下,化学反应速率K基本不变,反应器停留时间t不变的情况下,原料中硫化物浓度cA0越高,反应产物中的硫化物cC越高。乙烯装置原设计废碱液中Na2S含量为5.7%(wt),而实际生产过程中Na2S含量在9%(wt)以上。空气中的氧气以压缩空气的方式注入,其理论计算量可以根据氧化反应计量式计算得出:

理论空气量=2×32W·M/(78.04×0.21)

式中,W为Na2S的含量,%;M为废碱液的处理量,kg/h。通常实际空气量约为理论空气量的1.5~2倍。

2.3.2 停留时间

由废碱氧化反应的动力学分析可知,反应物在反应器内的停留时间越长,其反应进行程度越彻底,反应器出口的硫化物浓度越低,即反应生成的Na2SO4的浓度越高。对于废碱氧化反应过程而言,反应温度基本不变,故其化学反应速率K基本恒定不变,且Na2S含量在9%(wt)的情况下,要使其反应结果达到要求,需要在反应器中具有足够的停留时间。废碱氧化单元在原设计条件下,废碱液在反应器中的停留时间为3h。

3 改造前后工艺条件及分析

3.1 改造前工艺条件及分析

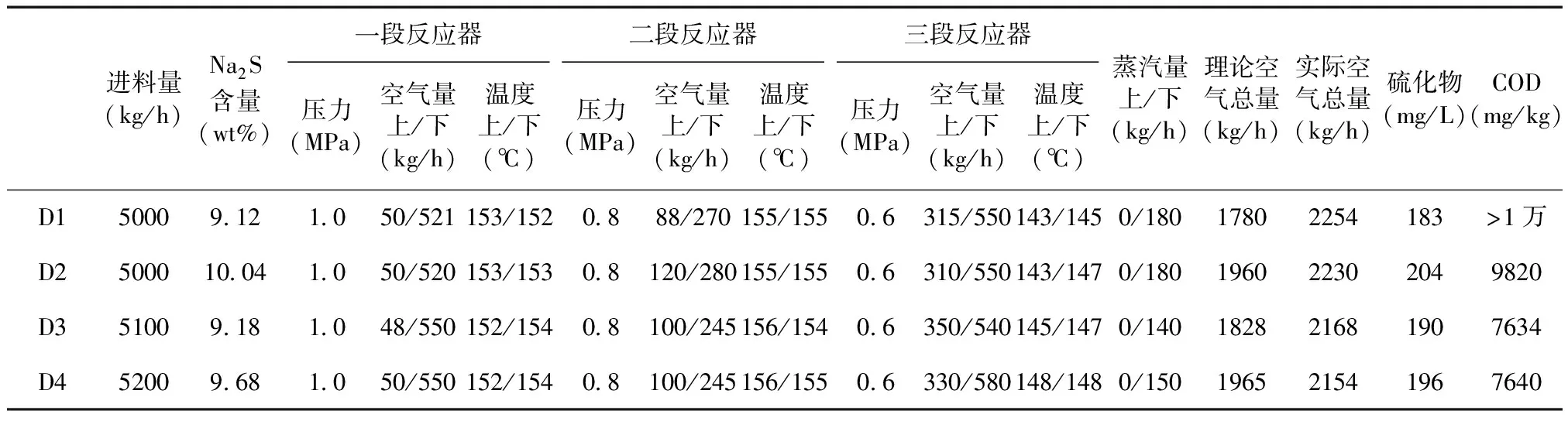

某石化废碱氧化改造前运行状况见表3。

表3 改造前工艺条件

由表3可见,由于废碱液中硫化钠含量高,在原有条件下不能完全被氧化,反应产物中的不饱和硫化物较高,外排废碱液的硫化物在200左右,COD在7500以上,达不到设计要求的硫化物小于20ppm,COD小于2000。这就需要对装置升级改造,以适应设计和环保要求。根据前述分析,受乙烯装置运行条件所限,废碱液中硫化物浓度即反应物浓度基本不能改变,且空气量不能完全达到反应需求,存在空气量不足的可能。同时,废碱液在反应器中的停留时间不足,需要通过增加停留时间来实现氧化反应结果以满足相关要求。

3.2改造后工艺条件及分析

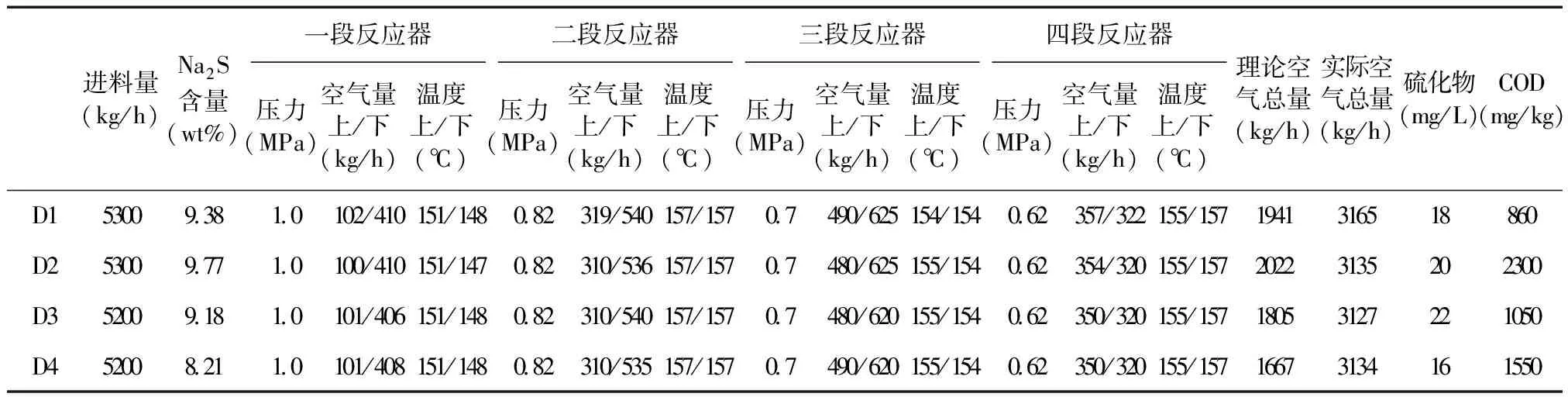

经过研究,决定对现有装置进行改造,改造升级后的装置增加一台37m3反应器,根据设计目的,在空气蒸汽完全鼓泡的情况下可延长反应停留时间1.5h以上,即停留时间可以增加到4.5h。同时,新增的反应器可以提高空气量30%以上,基本确保硫化钠反应完全。改造后,取其中具有代表性的相关参数,见表4。

表4 改造后工艺条件

由表4数据可见,装置于2015年升级改造完毕后,经过1年多时间的运行,已完全达到了设计要求,成功将外排下游装置废碱液的硫化物和COD降到了可接受范围。在保持废碱进料量及其他工艺条件基本不变的情况下,监控废碱液中Na2S含量的变化,外排废碱液中硫化物在20ppm左右,COD基本稳定在1500ppm左右,完全达到设计要求,改造结果良好。

4 结语

通过对废碱氧化反应过程的分析,考察某石化废碱氧化单元改造前后的运行结果,得出结论:

(1)影响本装置外排COD居高不下的原因:反应平衡常数非常小,反应物浓度较高,反应过程不完全,废碱液在反应器中的停留时间不足,实际空气量受工艺条件所限达不到设计要求量。

(2)在维持反应温度基本不变以及充足的空气情况下,增加反应停留时间,可以达到比较理想的氧化反应结果,即外排废碱液的COD达到要求。

(3)升级改造后,可以达到设计要求,保证乙烯装置平稳运行。

符号说明

Kθ化学反应平衡常数

cA,cB,cC,cA0分别表示反应物A,中间产物B,最终产物C的浓度和反应物A的初始浓度,mol/L

k1,k2化学反应速率常数,s-1

1 田 军等.湿式空气氧化法处理硫化钠废碱液[J].青岛科技大学学报,2004,25(3):212-213.

*王晓亮:工程师。2002年毕业于东北石油大学化学工程专业。从事生产技术工作。 联系电话:18030590479,

E-mail:haoz@petrochina.com.cn。

2017-04-06)