耦合详细驱动电路的高速电磁阀动态模型研究

2017-11-08赵建辉周勇岳鹏飞石勇马修真

赵建辉,周勇,岳鹏飞,石勇,马修真

(1.哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨 150001;2.重庆红江机械有限责任公司,重庆 402160)

耦合详细驱动电路的高速电磁阀动态模型研究

赵建辉1,周勇2,岳鹏飞1,石勇1,马修真1

(1.哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨 150001;2.重庆红江机械有限责任公司,重庆 402160)

进行了驱动电流和驱动电压两种励磁源条件下电磁阀动态计算,通过和试验数据的比较,指出驱动电压为励磁源可正确模拟电磁阀的开启过程,但由于没有耦合电流反馈的驱动电路,采用驱动电压为励磁源计算的电磁阀无法关闭。在Ansys Simplorer平台上建立了详细的驱动电流反馈的电磁阀驱动电路数学模型,进行了详细驱动电路模型和电磁阀三维模型的耦合,建立了电-磁-机耦合的电磁阀数学模型,计算结果和试验数据的对比表明,建立的电磁阀动态数学模型可准确描述电磁阀的开启过程和关闭过程。

动态响应;高速电磁阀;高压共轨系统;数学模型

高压共轨系统可以不受柴油机负荷和转速的影响而精确柔性地进行喷油定时、喷油规律和喷油量的调节,因而在柴油机上得到了广泛的应用,是柴油机实现高效燃烧、超低排放的关键系统。高速电磁阀是共轨喷油器的核心控制部件,其动态响应特性是共轨系统实现燃油精确喷射的根本条件[1-3]。

Takeo[4]和Kajima[5]深入研究了电磁阀结构参数对电磁阀开启响应的影响。Wang[6]采用新的Al-Fe软磁材料进行电磁阀磁路的设计,实现了电磁阀更高速的开启和关闭响应。李丕茂[7]根据磁链和电磁力的关系建立了电磁阀的动态数学模型,通过试验数据验证了模型的正确性。范立云[8]、张廷羽[9]、王杨彬[10]等把Ansoft Maxwell计算得到的电磁力随气隙、驱动电流变化的数据以插值的形式加载到AMESim电磁模型,实现电磁阀电-磁-机械-液力子系统的耦合,从而开展了电磁阀的设计优化。Lu[11]提出了带有预励磁和反向磁化的电磁阀驱动控制策略,试验验证了所提出的驱动策略能有效提高电磁阀的动态响应。Cheng[12]对GDI喷油器软磁材料对电磁力的影响开展了仿真分析。Al-Jaber[13],Gaghizadeh[14]等分析了驱动电流对电磁阀电磁力的影响。Topcu[15],Jin[16],Mehmood[17]建立了一维电磁阀数学模型,开展了仿真分析。

上述的研究更多地集中在结构参数和未考虑详细控制电路的条件下驱动参数对电磁阀工作性能的影响。高速电磁阀是多物理场瞬变耦合的复杂系统,其驱动电路的开发是电磁阀设计的关键。因此,本研究建立了耦合电流反馈的详细驱动电路的电磁阀动态特性数学模型,提出了更详细的共轨喷油器高速电磁阀数学模型,使得开展详细驱动电路参数对电磁阀工作特性影响规律的研究成为可能,为进行电磁阀响应特性优化设计提供了准确的设计工具。

1 高速电磁阀工作原理

喷油器高速电磁阀的结构见图1,主要由电磁铁、衔铁、阀杆、衔铁复位弹簧、衔铁缓冲弹簧、缓冲弹簧座、球阀、阀座和电磁阀阀体组成。电磁铁主要由铁芯、线圈和壳体组成。

图1 共轨喷油器高速电磁阀三维简图

在电磁阀运动时,衔铁运动件受到电磁力、弹簧力、电磁铁和衔铁间燃油液力、衔铁运动件重力、来自控制室内高压燃油压力的作用。在电磁阀线圈通电后,当电磁力和高压燃油压力之和大于弹簧力、运动件重力和电磁铁与衔铁间燃油压力之和后,衔铁向上运动,离开阀座,实现电磁阀的打开;电磁阀断电后,电磁力迅速减小,当电磁力和高压燃油压力之和小于弹簧力、运动件重力和电磁铁与衔铁间燃油压力之和后,衔铁开始回落,当衔铁回落到阀座时完成电磁阀的关闭。

2 电磁阀动态特性数学模型

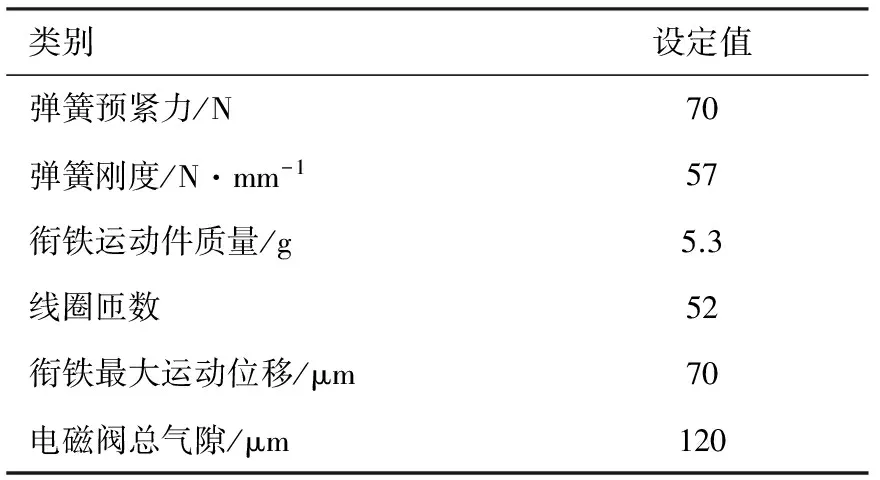

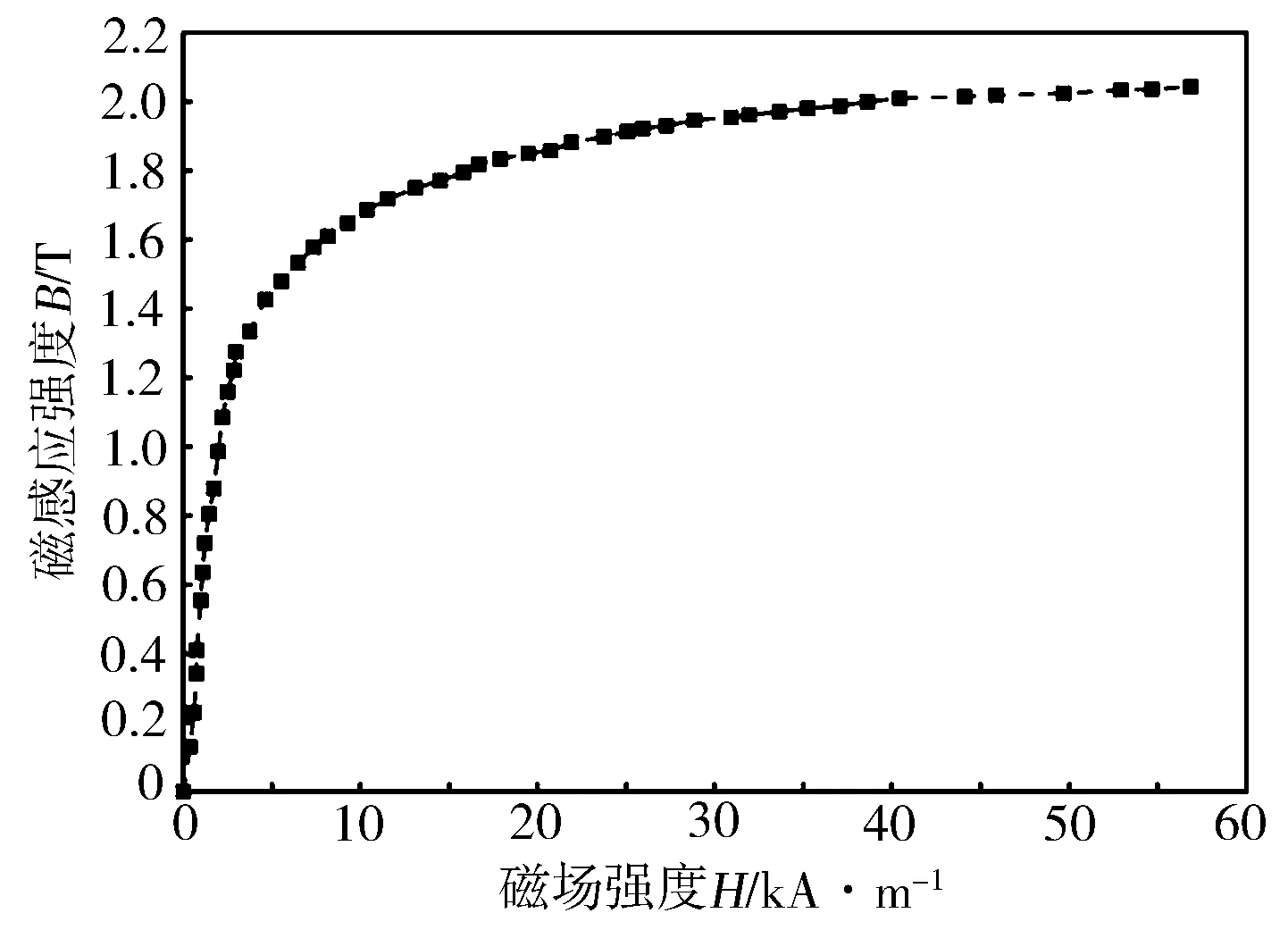

本研究是在不考虑来自高压燃油对电磁阀工作特性影响的前提下开展电磁阀电-磁-机械动态模型的研究。图2示出在Ansoft Maxwell软件里建立的高速电磁阀动态特性数学模型以及电磁阀在共轨喷油器内的位置,表1示出电磁阀计算的参数,铁芯和衔铁所用软磁材料的磁化曲线见图3。

图2 电磁阀三维模型和其在喷油器内的位置

类别设定值弹簧预紧力/N70弹簧刚度/N·mm-157衔铁运动件质量/g5.3线圈匝数52衔铁最大运动位移/μm70电磁阀总气隙/μm120

图3 电磁铁和衔铁的B-H磁化曲线

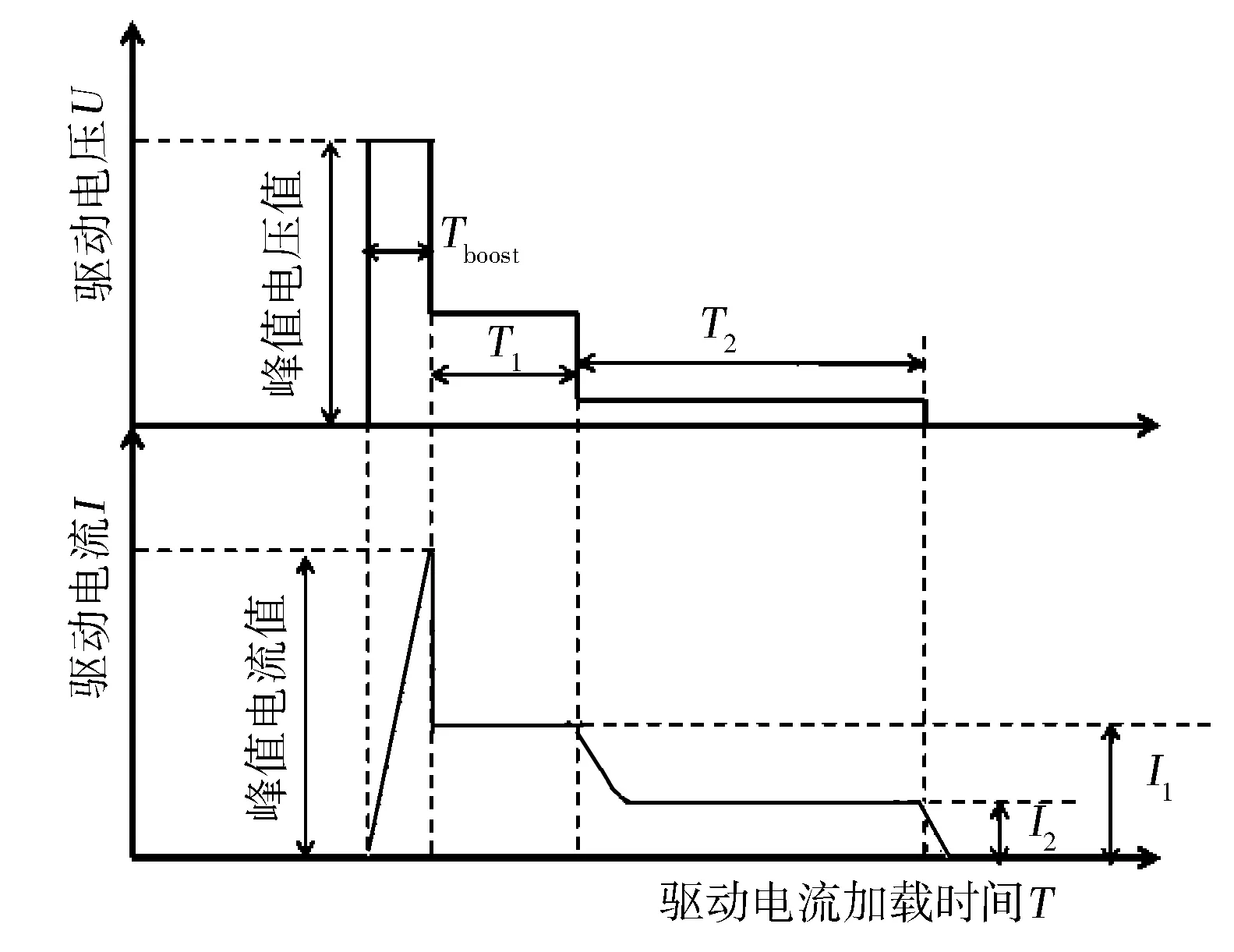

在本研究中,电磁阀的驱动电路采用如图4所示的Peak current-hold currentⅠ-hold currentⅡ(一个峰值电流,两阶段保持电流)形式的电磁阀驱动策略,峰值电流Peak current用来实现电磁阀快速打开,第一阶段保持电流hold currentⅠ用来保证电磁阀衔铁达到最大位置,而第二阶段保持电流hold currentⅡ比第一阶段保持电流小很多,用来维持衔铁处于最大位置,实现循环喷油量的调节。

图4 高速电磁阀驱动策略示意

3 电磁阀动态特性数学模型驱动方式

在电磁阀动态特性仿真中,可以选择驱动电流或是驱动电压为计算的励磁源。励磁源的正确选择对准确模拟电磁阀的动态工作过程起到重要的作用,下面将分别采用实测驱动电流和对应的加载电压为激励源,开展在上述两种励磁条件下电磁阀动态仿真结果和试验数据的比较。

电磁阀开启响应主要受到峰值电压Uboost和其持续时间Tboost影响,关闭响应则受到第二阶段保持电流的I2影响。因此,为使结论具有普适性,在方案设计中保持第一阶段保持电流I1和第二阶段保持电流I2不变,而在不同的Uboost和Tboost条件下开展驱动电流和驱动电压两种驱动源计算结果的讨论。计算方案见表2。

表2 电磁阀动态计算方案

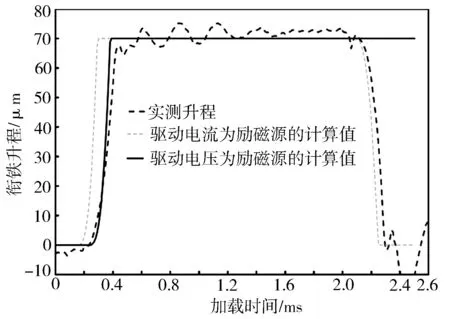

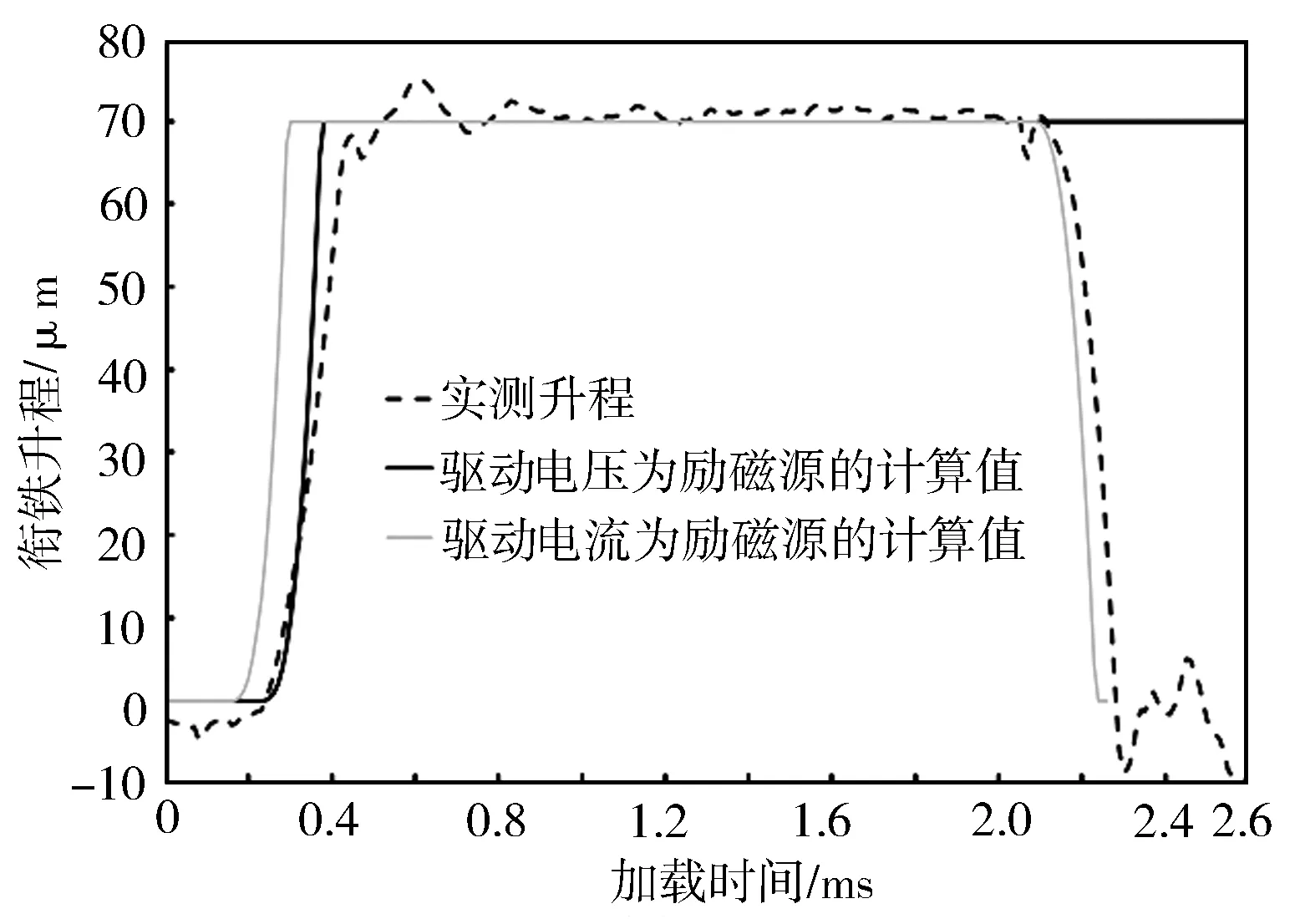

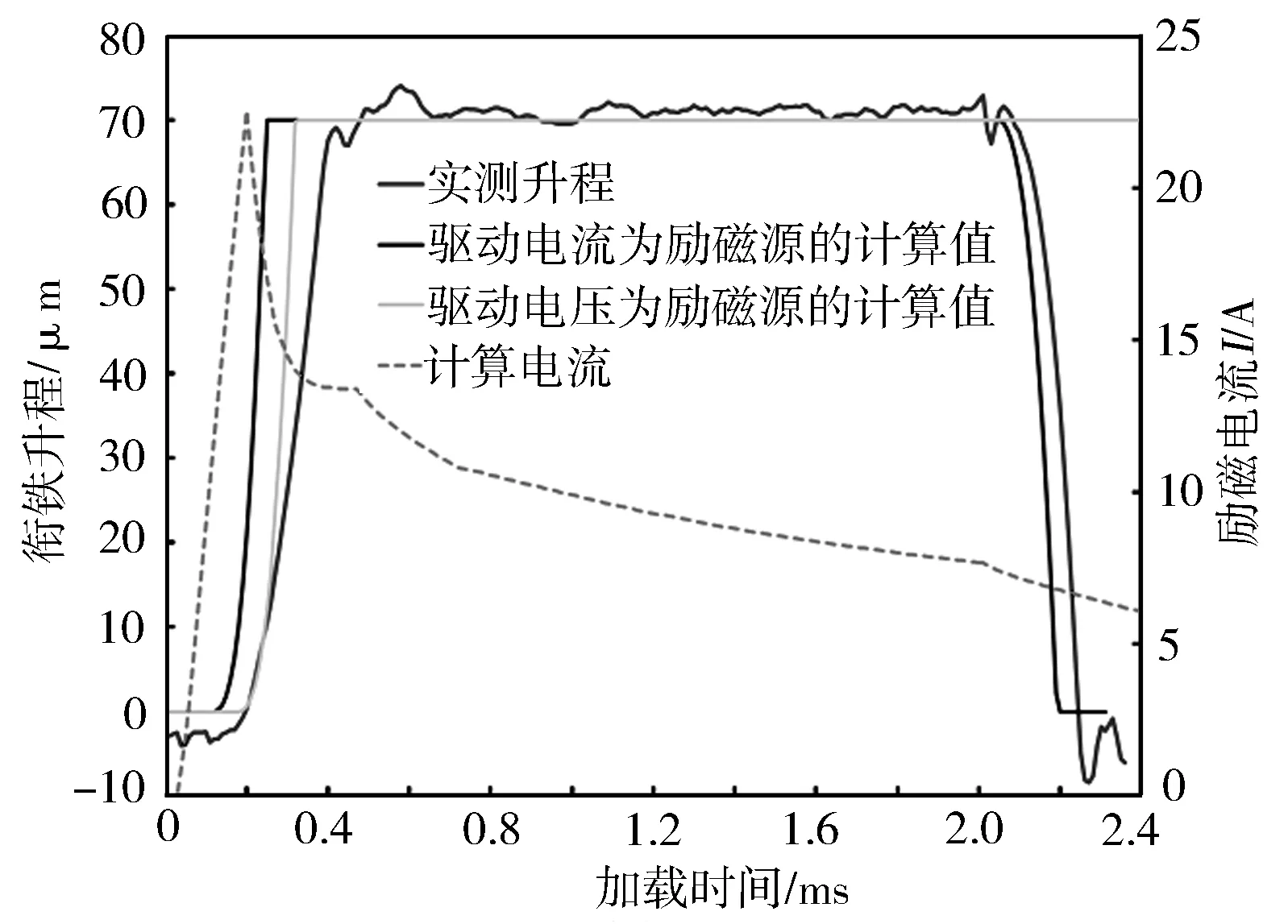

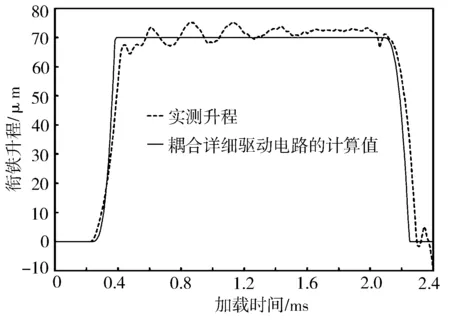

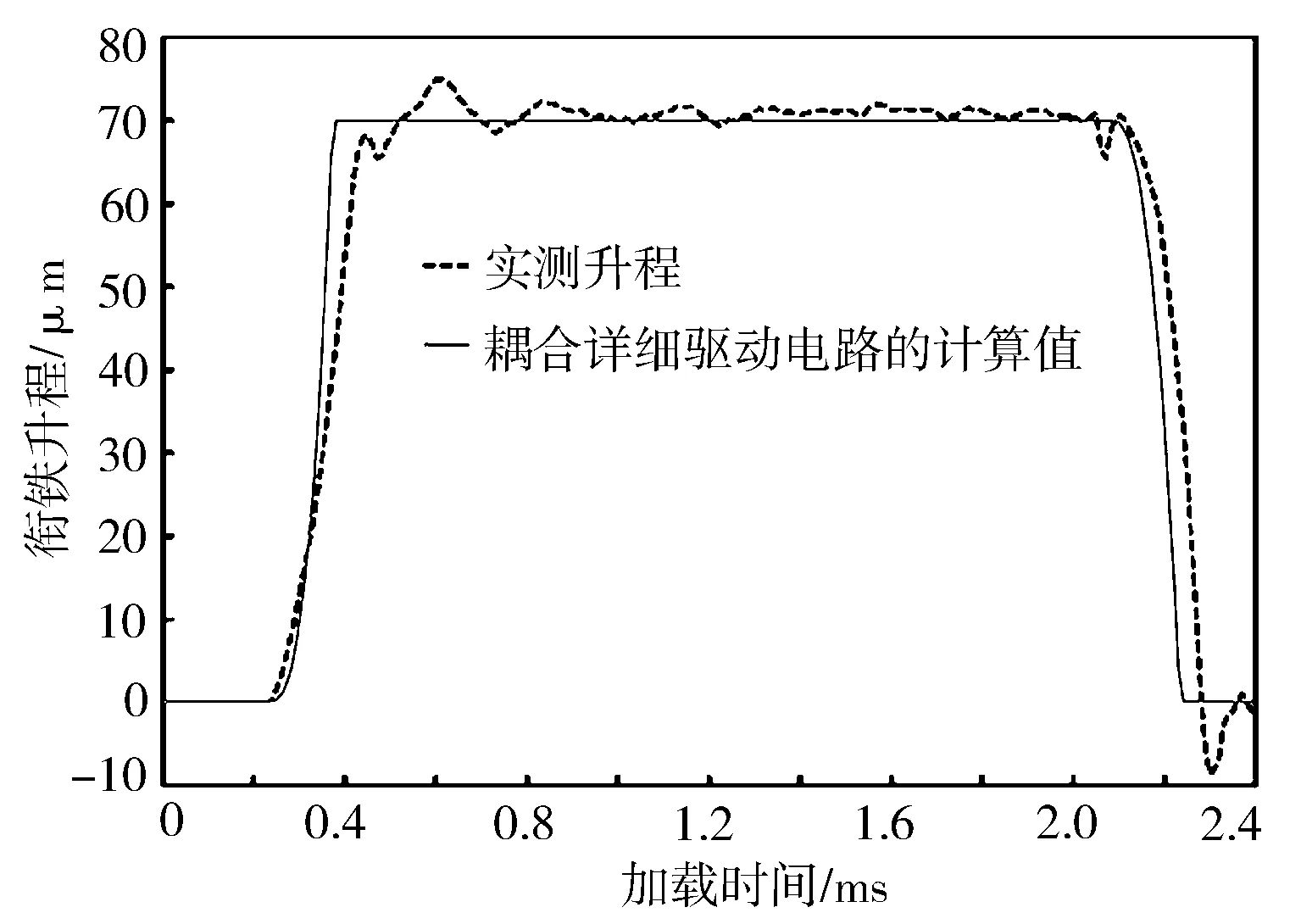

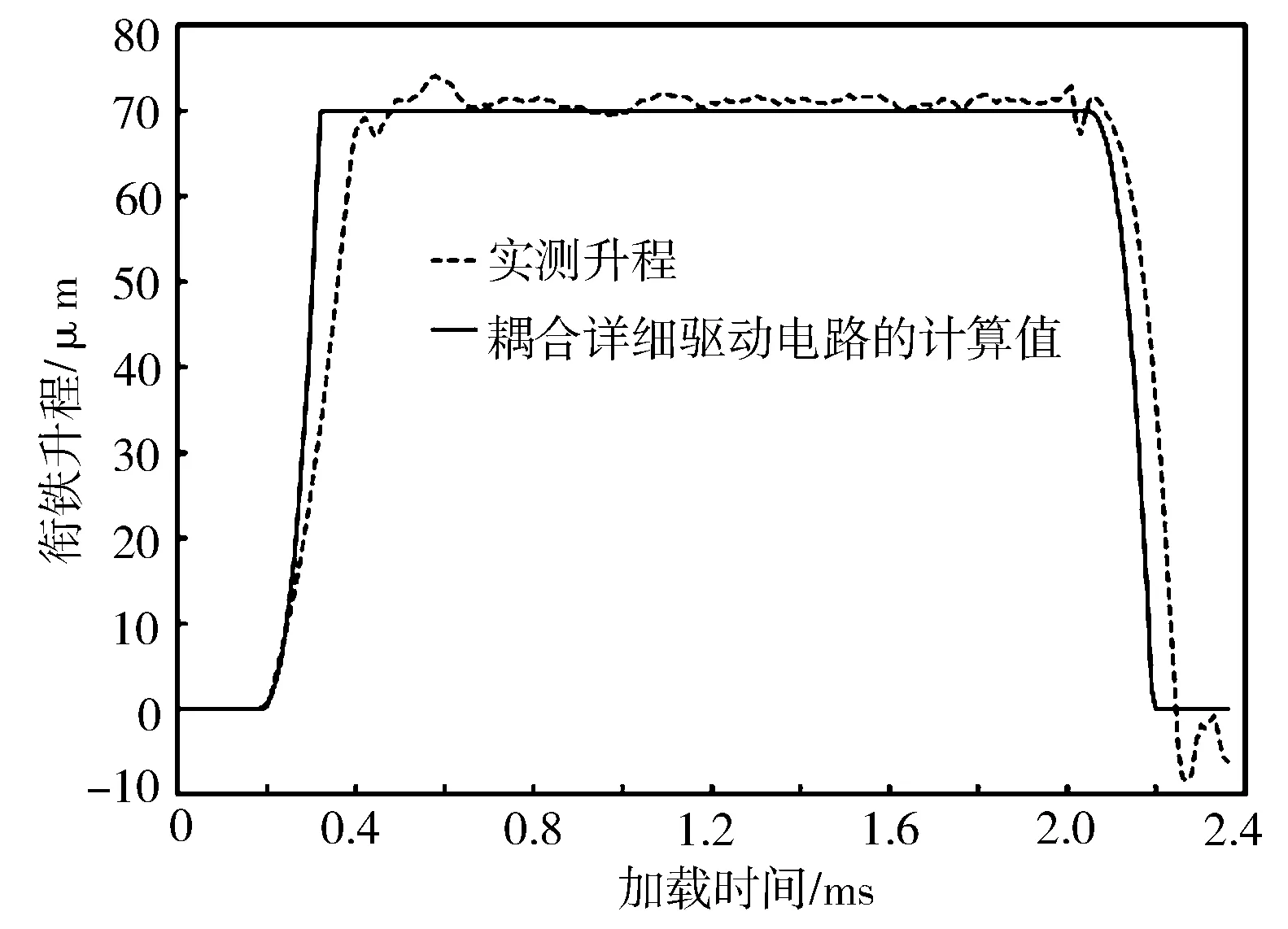

从图5至图7看到,不同励磁源条件下计算的电磁阀升程曲线与试验数据存在一定的差异。从图中看到,在电磁阀打开阶段,与实测电流为励磁源的计算结果相比,电压为励磁源计算的衔铁运动始点更晚,但与试验升程曲线吻合性更好。同时注意到,在控制电流/电压切断后,电压为励磁源时衔铁仍处于最大位置而没有落座。分析原因:在采用电压为励磁源进行计算时,没有对电磁阀线圈的驱动电流进行限流调节,造成在电磁阀断电后第二阶段保持电流下降缓慢,无法在规定的时间内迅速降低到零(见图7)。驱动电流缓慢地降低造成电磁阀电磁力下降速度减小,最终表现为电磁阀衔铁无法在规定的时间段内落座。

图5 方案1计算值和试验值比较

图6 方案2计算值和试验值比较

图7 方案3计算值和试验值比较

4 耦合电流反馈驱动电路的电磁阀动态特性数学模型

以电压为励磁源的电磁阀计算值和试验值在电磁阀开启阶段的吻合性好,但由于没有对保持电流进行限流反馈调节,电磁阀衔铁无法在驱动信号切断后落座,因此,需要根据电磁阀真实的驱动策略,建立带有电流反馈的电磁阀驱动电路,之后进行详细驱动电路和电磁阀数学模型的耦合。

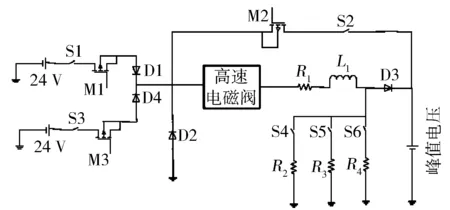

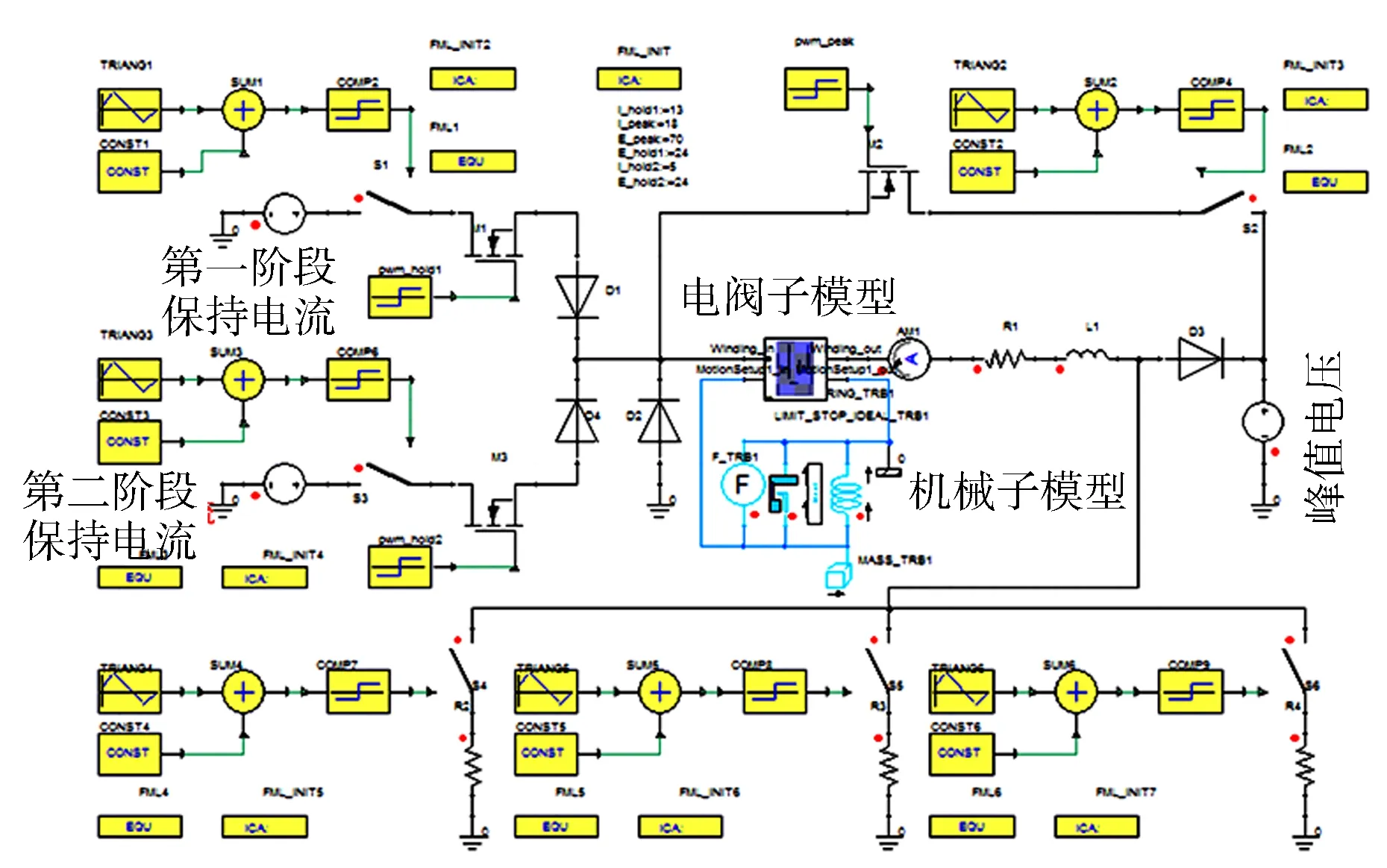

图8示出带有两阶段保持电流(见图4)的电磁阀驱动电路,其中M1~M3为MOS开关管,D1~D4为二极管,R1~R4为电阻,L1为电磁阀初始电感,S1~S6为被控开关,峰值电流是通过设定的峰值电压进行调节,而两个阶段的保持电流则是通过试验台24 V的系统电源电压PWM反馈调节实现的。具体的工作原理:在Tboost时间段内,控制电路给高速电磁阀施加高压,电磁阀线圈内电流快速上升,电路自动检测电磁阀电流是否高于设定的峰值电流值(Peak current),通过电流反馈调节功率管M2的开与闭,实现电磁阀线圈内电流保持在设定的Peak current值附近。在T1时间段内,高压high voltage加载时间结束,开关S2和S4均断开,电磁阀中存储的能量给high voltage电源充电。开关S1和S5闭合后,电路自动检测电磁阀电流是否高于第一阶段维持电流设定值I1,通过电流反馈调节功率管M1的开与闭,保证电磁阀线圈内的电流维持在I1的设定值附近。在T2时间段内,开关S1和S5断开,电磁阀中存储的能量给high voltage电源充电,然后开关S3和S6闭合,电路自动检测电磁阀电流并与第二阶段保持电流设定值I2相比较,通过电流反馈调节功率管M3的开与闭,保证电磁阀线圈内的电流始终在I2设定值上下波动。在T2时间段结束后,开关S3和S6断开,电磁阀断电,电流快速降低到零,电磁阀衔铁快速落座,电磁阀完成一次动作过程。

图8 带有电流反馈的电磁阀驱动电路

Ansys Simplorer是一款机电系统设计与模拟仿真软件,该软件内嵌入了大量的元器件库,能够实现建立复杂控制电路模型的技术需求。采用Simplorer软件,根据图8建立了详细的带有电流反馈的电磁阀驱动电路(见图9)。图10至图12示出了图9所示的电磁阀动态数学模型的计算结果。从图中看到,在采用耦合详细电流反馈驱动电路的电磁阀数学模型时,衔铁成功实现了快速落座。从图10至图12看到,计算值和试验数据在电磁阀开启阶段和关闭阶段存在不同程度的差异,这是因为在仿真计算时没有考虑机械摩擦阻力的影响。在电磁阀的动态试验时,连接衔铁的阀杆在运动过程中始终受到来自阀套的摩擦阻力,该阻力会减慢衔铁的上升速度和下降速度。而本研究的仿真计算没有考虑衔铁运动件受到的机械摩擦力,导致在衔铁上升过程中计算的衔铁升程曲线比实测数据要陡,在衔铁下降过程中计算的衔铁落座速度比实测数据要大,最终导致衔铁更快达到最高限位和更快地落座。尽管上述计算值和试验数据存在一定的误差,但在整体上,计算值和实测值吻合程度较高,特别是电磁阀开启始点和关闭始点。

图9 耦合驱动电路的电磁阀动态数学模型

图10 方案1计算值和试验值的对比

图11 方案2计算值和试验值的对比

图12 方案3计算值和试验值的对比

本研究提出的耦合电流反馈驱动电路的电磁阀数学模型是基于电磁-机械耦合的原理建立的,并且在表2示出的3种不同的驱动策略下计算值和试验数据均具有较好的一致性,这说明本研究提出的新的电磁阀数学模型具有普适性,其计算方法适用于不同类型带有不同电流反馈详细电路的共轨喷油器高速电磁阀的设计优化。

5 结论

a) 与以实测驱动电流为励磁源计算的电磁阀衔铁升程曲线相比,以电压为励磁源的计算结果在电磁阀打开阶段更接近于试验数据,无论是衔铁运动的起始点,还是衔铁开启的过程;保持电流没有限流反馈导致以电压为励磁源的电磁阀动态计算无法正确模拟衔铁的落座;

b) 在Ansys Simplorer平台上建立了带有二阶保持电流限流反馈的详细驱动电路数学模型,根据电磁机耦合原理,耦合了电磁阀详细驱动电路和三维电磁阀详细数学模型,建立了耦合电流反馈驱动策略的电磁阀动态特性数学模型,仿真结果和试验数据的一致性证明了提出的电磁阀动态模型计算方法的正确性;

c) 提出的耦合电流反馈的高速电磁阀数学模型丰富了既有的电磁阀数学模型,该模型允许开展驱动电压、保持电流等详细驱动电路参数对电磁阀工作动态响应的研究,借助该数学模型可进行高速电磁阀结构参数和详细驱动电路的设计,这为开发高动态响应的高速电磁阀提供了设计工具。

[1] Luo Fuqiang,Cui Haifeng,Dong Shaofeng.Transient measuring method for injection rate of each nozzle hole based on spray momentum flux [J].Fuel,2014,125:20-29.

[2] 仇滔,雷艳,彭璟,等.高压燃油系统电磁控制阀区域流动特性试验[J].农业机械学报,2012,43(11):7-10.

[3] Tsai H H,Tseng C Y.Detecting solenoid valve deterioration in-use electronic diesel fuel injection control systems[J].Sensors,2010,10(8):7157-7169.

[4] Takeo K.High speed powerful and simple solenoid actuator ‘DISOLE’ and tis dynamic analysis results[C].SAE Paper 850373,1985.

[5] Kajima T,Satoh S,Sagawa R.Development of a high-speed solenoid valve:experimental results under actual loads[J].JSME Int J C-Dyn Con,1994,60(576):254-261.

[6] Wang Q L,Yang F G,Yang Q,et al.Experimental analysis of new high-speed powerful digital solenoid valves[J].Energy Convers Manage,2011,52(5):2309-2313.

[7] 李丕茂,张幽彤,倪成群,等.共轨喷油电磁阀动态特性仿真与实验[J].农业机械学报,2015,44(5):7-12.

[8] 范立云,刘鹏,费红姿,等.高速电磁阀电磁力全工况关键参数相关性分析[J].农业工程学报,2015,31(6):89-96.

[9] 张廷羽,张国贤.高速开关电磁阀的性能分析及优化研究[J].机床与液压,2006(9):139-142.

[10] 王杨彬,徐兵,刘英杰.基于Ansoft 及AMESim的电磁铁动态特性仿真分析[J].机床与液压,2008,36(9):104-105.

[11] Lu H F,Deng J,Hu Z J,et al. Impact of control methods on dynamic characteristic of high speed solenoid injectors[C].SAE Paper 2014-01-1445.

[12] Cheng Q,Zhang ZD,Guo H,et al.Improved processing and performance of GDI injector based on metal injection molding technology[J].Inte J Appl Electromagnet Mech,2014,44(1):99-114.

[13] Al-Jaber S M.Energy and momentum considerations in an ideal solenoid[J].J Electromagneti Anal Appl,2010,2(3):169-173.

[14] Taghizadehh M,Ghaffari A,Najafi F.Modeling and identification of a solenoid valve for PWM control applications[J].C R Mecanique,2009,337(3):131-140.

[15] Topcu E E,Yukse I,Kamis Z.Development of electro-pneumatic fast switching valve and investigation of its characteristic[J].Mechatronics,2006,16(6):365-378.

[16] Jin Y Z,Deng R Y,Jin Y Z,et al.Research on the response characteristics of solenoid valve of the air-jet loom by simulation[J]. International Journal of thermal Sciences,2013,22(6):606-612.

[17] Mehmood A,Laghrouche S,Bagdouri M E.Nonlinear dynamic modeling of an electro-pneumatic pressure converter for VGT pneumatic actuator[J].International Journal of Automotive Technology,2013,14(6):941-953.

DynamicModelofHighSpeedSolenoidValveCouplingwithDriveCircuit

ZHAO Jianhui1,ZHOU Yong2,YUE Pengfei1,SHI Yong1,MA Xiuzhen1

(1.College of Power and Energy Engineering,Harbin Engineering University,Harbin 150001,China; 2.Chongqing Hongjiang Machinery Co.,Ltd.,Chongqing 402160,China)

The dynamic simulation of high speed solenoid valves was carried out in two different excitation sources of drive current and drive voltage. Compared with experimental data, it was thought that using drive voltage as excitation source could simulate the opening process of solenoid valve, but the valve could not close due to the lack of current feedback. A driving circuit model of high speed solenoid with current feedback was established based on the platform of Ansys Simplorer. The model was comprised of electrical-magnetic- mechanical fields via coupling the driving circuit model with 3D model. The agreement of simulation results with test data proved that the simulation model could precisely describe the opening and closing process of valve.

dynamic response;high speed solenoid valve;high pressure common rail system;mathematic model

2017-05-17;

2017-10-22

黑龙江省留学归国人员科学基金项目(LC201422);中央高校基本科研业务费(HEUCFM170302);国家自然科学基金项目(51475100)

赵建辉(1981—),男,副教授,主要从事电控燃油喷射系统研究;zhao163.163@163.com。

10.3969/j.issn.1001-2222.2017.05.003

TK421.44

B

1001-2222(2017)05-0011-05

[编辑: 李建新]