基于实验SEA方法的车内噪声预测分析

2017-11-07卢炽华杜松泽

邢 鹏, 华 林, 卢炽华, 邓 松, 杜松泽

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室 武汉,430070)(2.武汉理工大学汽车零部件技术湖北省协同创新中心 武汉,430070)

10.16450/j.cnki.issn.1004-6801.2017.05.012

基于实验SEA方法的车内噪声预测分析

邢 鹏1,2, 华 林1,2, 卢炽华1,2, 邓 松1,2, 杜松泽1,2

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室 武汉,430070)(2.武汉理工大学汽车零部件技术湖北省协同创新中心 武汉,430070)

针对车内中高频噪声预测分析准确性低的缺陷,提出了一种有效的基于实验分析的有统计能量分析(statistical energy analysis,简称SEA)方法。首先,利用点导纳平均法得到速度与力的实部,确定模态密度;其次,采用衰减法得到脉冲响应,经过Hilbert变换推论出内损耗因子;最后,利用异点导纳平均法,测得带宽内的子系统的平均能量,计算出耦合阻尼损耗因子。依托某车中高频降噪分析测得某工况下的输入声载荷,将实验测得的SEA基本参数输入到模型中,得到驾驶员右耳处的噪声水平,其仿真值与测试值在中高频时吻合较好,证明了轿车模型的有效性。结果表明,基于实验方法测得SEA3个基本参数可以综合提高模型预测车内噪声的准确性,具有很高的工程应用价值。

模态密度;内损耗因子;耦合损耗因子;输入功率;导纳

引 言

随着汽车市场竞争日益激烈,人们对汽车乘坐舒适性的要求越来越高。车内噪声水平不仅是决定乘坐舒适性的主要因素,也渐渐成为影响市场竞争力的关键指标。目前,应用较多的车辆噪声分析方法有统计能量分析方法、有限元法(finite element method,简称FEM)、边界元法(boundary element method,简称BEM)。虽然FEM及BEM在结构振动和强度建模分析等实际应用中获得了很大成功,但在中高频噪声研究领域不能得到精确的分析结果。SEA方法应用于汽车噪声分析领域弥补了FEM及BEM方法在汽车中高频分析方面的不足,经过多年的发展,现已成为改善中高频噪声环境的重要方法。

目前,SEA方法的研究主要分为3类:经典SEA方法、修正SEA方法和实验SEA方法。经典SEA方法最早是由R. H. Lyon于1962年提出,之后同T. D. Scharton及J. E. Manning对SEA方法的适用范围和工程应用进行了深入研究。但在20世纪70年代,经典SEA方法由于其假设条件(如保守耦合、弱耦合等)的限制,其发展较为缓慢。Fahy和姚德元在英国南安普顿ISVR的技术报告中阐述了非保守耦合振子的功率流,提出了修正SEA方法。之后,盛美萍[1]提出了一种新的理论,基本思想是引入等效内损耗因子,修正保守耦合损耗因子为非保守耦合损耗因子,系统仍然使用经典的能量平衡方程来进行求解。利用这种方法得到的预测值与实验测量值有较好的一致性,从而发展了修正SEA方法,扩大了其在结构振动噪声分析中的应用。然而,在分析汽车振动噪声响应的工程问题中会遇到许多复杂结构系统,SEA参数的精确确定就变得非常困难,迫切需要建立精确的汽车模型预测车内噪声。因此,实验SEA方法成为预测复杂结构振动响应的有利方法[2],同时也是对修正SEA方法的补充或调整。

笔者从SEA能量平衡方程出发,对SEA基本参数进行了实验研究。分别利用原点导纳、异点导纳的方法从实验角度详细地阐述了模态密度、内损耗因子以及耦合损耗因子的测试方法;并依托某国产车中高频降噪分析,将实验测得的SEA基本参数和输入功率输入到模型中,得到驾驶员右耳处的噪声水平,并将仿真值与测试值进行比较,验证SEA轿车模型的准确性。

1 SEA基本理论

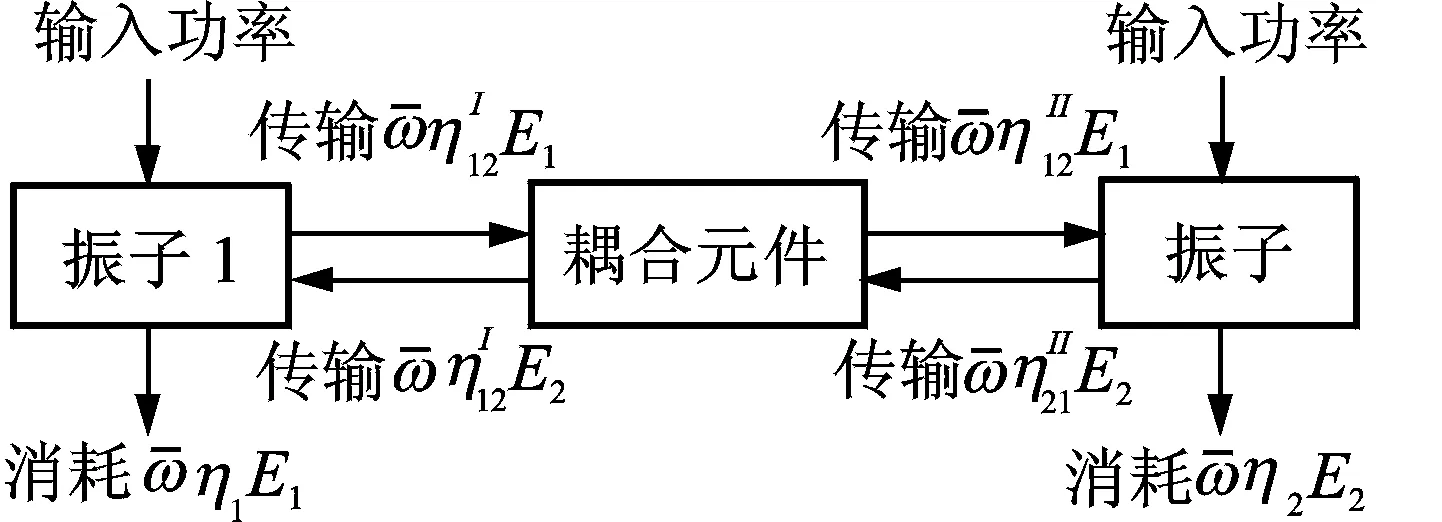

对于图1所示的分析模型,振子1和振子2之间通过耦合元件相连,其功率平衡方程可以写为

(1)

(2)

图1 耦合系统能量统计分析模型Fig.1 Model of coupling statistical energy analysis

从方程(1)和(2)中可以看出,采用SEA方法进行计算时,关键是对复杂结构子系统的模态密度(多个子系统耦合时)、内损耗因子以及耦合损耗因子准确估算。利用这些参数和SEA模型的输入功率,通过对所建立的SEA模型进行仿真计算,就可以求出目标子系统的平均能量水平,从而进一步转换成所需要的声压级[3]。

2 SEA参数测试方法

2.1 模态密度

模态密度是用来描述振动系统储存能量大小的一个物理量,是指子系统在某一频率范围内单位频带的模态数,是表征子系统在某一频段内模态密集度的一个量[3]。

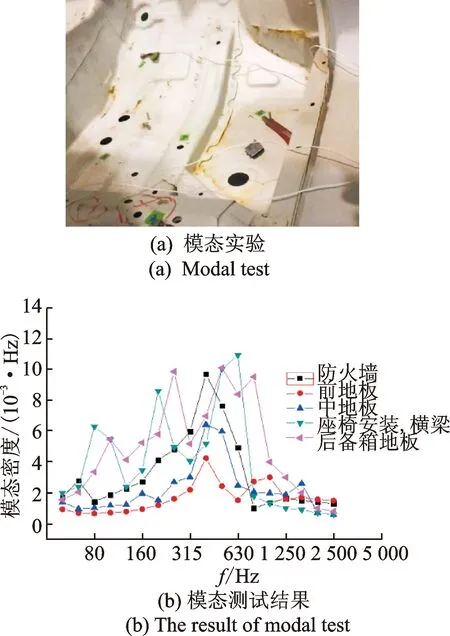

实验测量法成为确定复杂结构模态密度的主要方法,其中点导纳平均法是目前应用比较广泛的一种实验测量方法[1]。图2(a)为测试车内前地板模态密度时加速度传感器的布置。通过带有阻抗头的力锤,对测试地板进行锤击[4],依据方程(3)得到速度与力的实部导纳

(3)

其中:Sff(f)为力自功率谱函数;Saf为力与加速度的互功率谱函数。

V/F和A/F分别为两种数据导纳的方法,是关于频率的函数。当力与加速度信号是反相(这主要取决于测力计与加速度传感器的相对定向),那么方程(3)导纳输出的是绝对值。

根据方程(4)可获得模态密度[5],测试结果如图2(b)所示。

n(f)=4m[G(f)]

(4)

其中:m为被测结构的质量。

图2 模态密度实验及测试结果Fig.2 Modal density experiment and test results

在建立整车SEA模型时,对很多复杂结构进行了简化,通过理论公式计算得到的模态密度曲线在各频段内是相等的。然而,从图2(b)可以看出,实验测试得到的模态密度在各频段内的数值并不相等。通过实验测试结果对模型进行调整和修正,提高了模型对车内噪声预测的准确性。

2.2 内损耗因子

内损耗因子(damping loss factor,简称DLF)是反应子系统阻尼特性的量,是指子系统在单位频率(每振动一次)内单位时间损耗能量与平均储存能量之比[6]。对于复杂结构的内损耗因子综合了许多线性及非线性的能量损耗,这种损耗难以计算而必须通过测试的方法解决[7]。

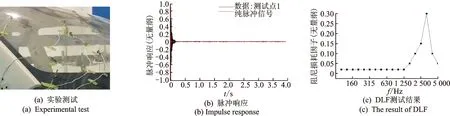

笔者选择衰减法来进行DLF的测试。衰减法是给系统施加随机平稳激励,然后突然撤去激励[8],通过分析振动衰减的规律获得内损耗因子,如图3(a)。它比较适用于快速估算结构和声容积的频带平均内损耗因子,其统计误差相对较小。将采集的脉冲响应利用方程(5)转换为1/3倍频程带

x(t,fc,Δf)=y(t)×h(t,fc,Δf)

(5)

其中:y(t)为采集的脉冲信号;h(t,fc,Δf)为1/3倍频滤波脉冲响应。

图3 1 000 Hz时DLF测试结果Fig.3 The test result of DLF in 1 000 Hz

利用Hilbert变换求解瞬时信号的平均包络线,其公式为

(6)

(7)

对一小段时间内(一般选择20 ms)的曲线进行整合,得到比较平滑的均方衰减曲线,表达式为

e2(t→t+Δt,fc,Δf)=

e2(t,fc,Δf)·r(Δt)

(8)

其中:r(Δt)为单位向量;fc为分析频带的中心频率。

以对数形式输出均方衰减曲线,如图3(c)所示,将曲线转化为加速度级(dB):

10log10(e2(t→t+Δt,fc,Δf))

(9)

最终通过衰减法推论出DLF为

(10)

其中:η(fc,Δf)为某一系统上一个加速度计在一次激励下的频带内损耗因子;DR为能量在时域曲线上衰减率。

某一子系统一次激励采集N个加速度计的脉冲相应,可以得到一次激励下的平均内损耗因子,为保证数据的精度,利用方程(11)可获得子系统M次激励下的平均DLF为

(11)

在测量DLF时选择4 s内的脉冲信号,从图3(b)中可以看出,0.5 s内的数据是存在很大的波动,0.5 s后的数据趋于平滑。因此笔者选择0.5 s内衰减曲线上的数据进行最小二乘拟合,从而得到衰减率DR[2, 9],通过式(12)可以计算出该子系统的DLF,如图3(c)中蓝线所示。图3表示对某款车1 000 Hz频率下前挡风玻璃进行DLF测试,并在MATLAB中将衰减曲线进行最小二乘拟合得到DLF的测量值。

2.3 耦合损耗因子

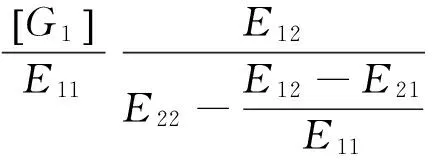

耦合损耗因子(coupling damping loss factor,简称CDLF)是表征耦合系统间能量交换的重要参数,它是用来表征当一个系统附接于另一个系统时的功率流或阻尼效应的量[6]。将图4(a)测试的结果,利用方程(13)得到分析频带内的平均输入导纳

(12)

(13)

其中:V/F表示数据导纳的形式,是关于时间的函数。

然后利用方程(14)得到带宽内的子系统的平均能量。

(14)

其中

(15)

其中:fL分析频带的下限;fU为分析频带的上限;mk为结构子系统的质量;M为激励次数;N为加速度传感器的个数。

最终得到耦合损耗因子

(16)

(17)

其中:GZ为系统分析频段内的平均导纳;Eij为带宽内子系统的平均能量。

图4 CDLF实验及部分测试数据Fig.4 CDLF experiment and test results

从图4(b)可看出,CDLF从数量级上比子系统的内损耗因子要小一个数量级,这对测试设备和数据采集的要求很高。由于所研究的车辆左右对称,因此在做CDLF实验时只对左侧进行了实验测量,并依据结果对车身结构的CDLF做了部分调整。

3 声载荷测试

3.1 外部声载荷测试

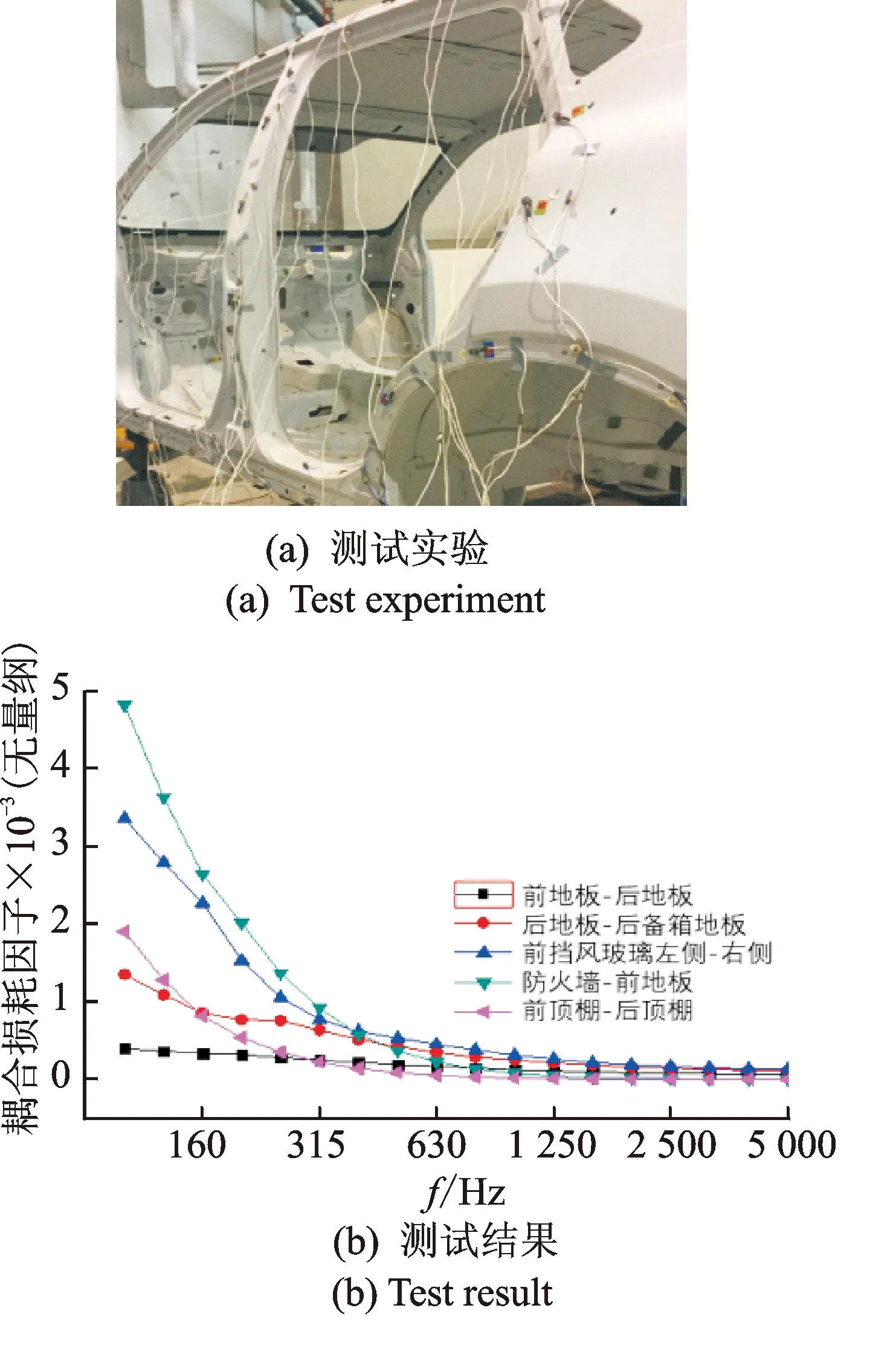

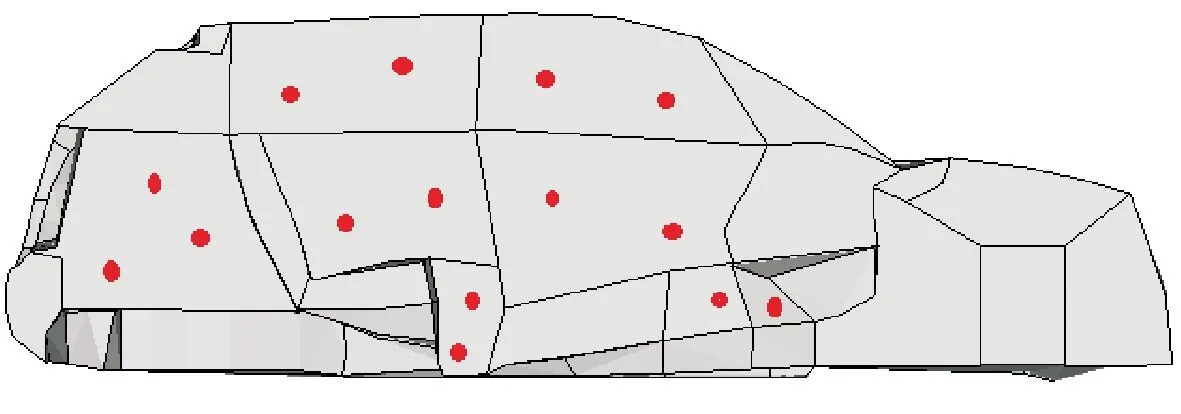

从方程(1,2)可知,除了模态密度、DLF,CDLF外,输入声载荷也是运用SEA方法进行计算的重要参数。笔者选择在半消试验室中测试整车某特定工况下的外部声场声压值,作为SEA分析的输入声载荷。测试方法如图5,6所示。

车身表面每个位置处(SEA子系统)内使用3~5个麦克风,麦克风距被测结构表面为200~250 mm,取平均得到每个位置处的声压值,并将其作为SEA模型的输入声载荷。在整个测试过程中,背景噪声的声压级(sound pressure level,简称SPL)要比测试工况SPL至少低20 dB才能确保数据可用。整车测试区域,除发动机舱和防火墙外,认为车辆左右SPL对称,因此测试时仅测量车辆一侧,如图6(b)所示。

图5 麦克风布置Fig.5 Location of microphone

1.前挡风玻璃;2.前顶蓬;3.后顶蓬; 4.后挡风玻璃; 5.后背门; 6.后三角窗; 7.后车门玻璃;8.前车门玻璃; 9.防火墙前部; 10.发动机上部; 11.发动机下部; 12.前轮罩; 13.前翼子板;14.前车门;15.后车门; 16.后翼子板; 17.备胎轮地板; 18.左后轮罩; 19.后地板; 20.中地板; 21.前地板图6 外部载荷测量区域FIg.6 Test region of exterior load

3.2 内部载荷测试

在测试特定工况外部噪声的同时,测试车内SPL,如图7所示。麦克风分别放置在驾驶员、副驾驶员和乘客所在位置的头、腰、腿声腔处以及后备箱声腔,每个声腔处有2~3个麦克风,位置如图8所示[11]。

图7 车内声载荷测试Fig.7 Test of interior sound load

图8 麦克风位置分布 Fig.8 Interior location of microphone

4 整车SEA分析

4.1 整车SEA建模

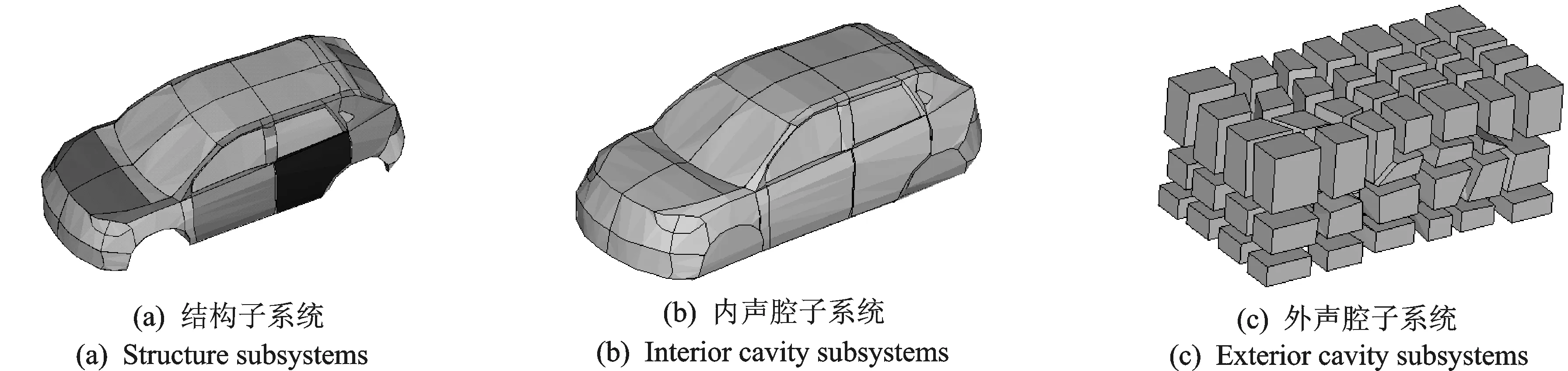

为验证SEA参数测试方法的有效性,笔者依托某国产车进行实验。将车身结构按照模态数大于5的原则将整车划分成多个子系统[12],得到整车SEA模型,如图9(a)所示。基于结构子系统的节点,在车内搭建临时板件分别建立驾驶员、副驾驶员以及中后排乘客处的头部、腰部、腿部多个车内声腔子系统,如图9(b)所示[13]。同时,利用搭建完成的SEA模型节点,在车外700~1 000 mm空间内搭建临时板件建立车外声腔子系统,用来模拟消声室空间结构,如图9(c)所示。

4.2 结果分析

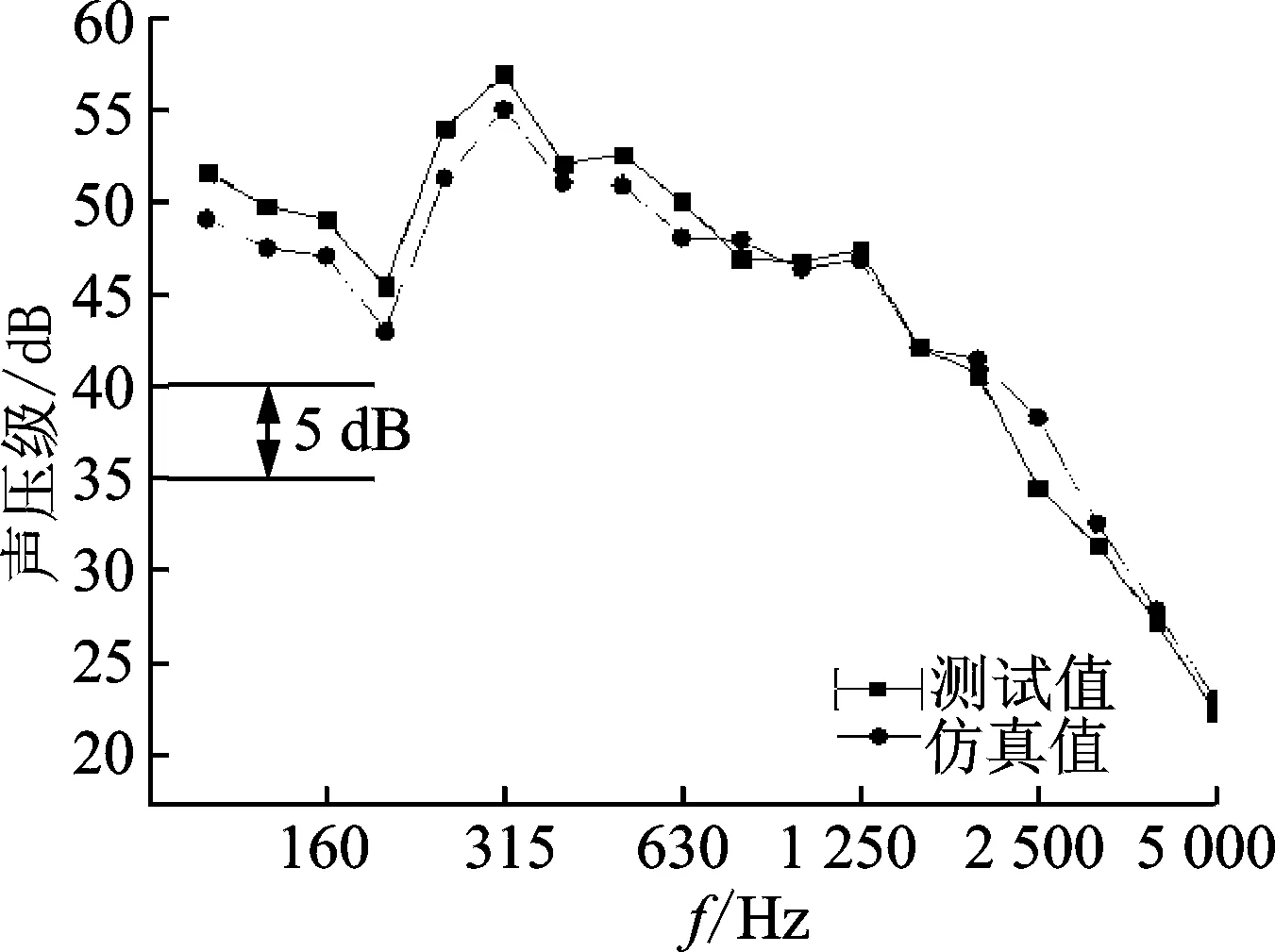

把所获得的5挡100 km/h匀速行驶时的声载荷激励及SEA基本参数输入到所建立的整车SEA模型中,同时将实车内饰材料的属性参数添加到模型中,加载后对所选工况进行整车模型的仿真计算,在研究频率范围内(50~5 000 Hz),驾驶员右耳旁1/3倍频带(1/3th qctave bands)声压级谱的预测值与实测值如图10所示。

图9 整车结构与声腔SEA模型Fig.9 Structural and cavity model of car

图10 车辆以5挡100 km/h匀速行驶工况驾驶员耳旁声压级谱Fig.10 SPL of driver's head in 5 gear at 100 km/h

从图10中可以看出,在低频范围内实测值与仿真值差别较大,这主要与SEA方法的适用范围有关。在小于200 Hz的频率范围内,由于子系统的模态密度较低,致使结果在小于200 Hz的频率范围内出现偏差,这是低频段内实测值与仿真值差别较大的主要原因。同时,在建立整车SEA模型时,对很多复杂结构的简化、安装孔的忽略以及内饰件在覆盖率上的粗略估计,都会不同程度的影响高频段内预测结果的准确性。在本研究的频率范围内(大于200 Hz),通过实验方法对模型进行调整,消除因模型简化等原因造成的高频段内误差,最终得到的仿真值与实测值吻合较好,误差控制在3 dB内。这说明将实验测得的SEA基本参数应用在整车SEA中高频仿真分析,模拟整车实际行驶工况的方法是可行的,且结果准确可靠。

5 结束语

模态密度,DLF,CDLF以及输入功率是SEA方法中极其重要的参数。总体来说理论方法能够解决某些简单的实际问题,但对于复杂的汽车结构来说,结构过于简化使理论值同实际测量值存在一定的偏差,造成结果不可信。笔者从实验角度详细地介绍了模态密度,DLF,CDLF以及输入功率的测试方法,并依托于某国产车中高频仿真分析,将实验测得的SEA基本参数输入到模型中,对简化模型起到调整作用,并将实验测试获得的输入功率作为激励输入到模型中,仿真计算出驾驶员右耳处的SPL。将仿真值与测试值相比较发现,其仿真值与测试值在中高频范围内吻合较好,这表明基于实验SEA方法建立精确轿车模型预测车内噪声的方法准确可靠,为准确预测车内噪声提供了一种有效的方法。

[1] 盛美萍,王敏庆,孙进才.衰减法测定稳态振动系统损耗因子的实验分析技术[J].西北工业大学学报,2001,19(1): 131-137.

Sheng Meiping, Wang Minqing, Sun Jincai. Experimental analysis on damping loss factor of steady vibration system using decay method [J]. Journal of Northwestern Polytechnical University, 2001,19(1): 131-137.(in Chinese)

[2] 宋继强,王登峰,马天飞,等.汽车车身复杂子结构模态密度确定方法[J].吉林大学学报:工学版,2009,39(2): 269-274.

Song Jiqiang, Wang Dengfeng, Ma Tianfei, et al. Calculation method of auto body complex sub-structure modal density [J]. Journal of Jilin University:Engineering and Technology Edition, 2009,39(2): 269-274. (in Chinese)

[3] 欧阳山,鲁帆,伍先俊,等.列车白车身损耗因子试验研究[J].振动与冲击,2015, 34(5): 20-25.

Ouyang Shan, Lu Fan, Wu Xianjun, et al. Experimental study on loss factors for train carriage body in white[J]. Journal of Vibration and Shock, 2015, 34(5): 20-25. (in Chinese)

[4] 毛伯永,谢石林,张希农.冲击载荷识别的瞬态统计能量分析方法[J].振动与冲击,2013,32(14): 46-51.

Mao Boyong, Xie Shilin, Zhang Xinong. Identification of impact load based on transient statistical energy analysis method [J]. Journal of Vibration and Shock, 2013,32(14): 46-51.(in Chinese)

[5] 张强,郝志勇,毛杰,等.基于SEA的镁质前围板与车内声场耦合优化分析[J].汽车工程,2014,36(8): 1004-1008.

Zhang Qiang, Hao Zhiyong, Mao Jie, et al. Coupling and optimization analysis of magnesium bulkhead and interior sound field based on SEA [J]. Automotive Engineering, 2014,36(8): 1004-1008.(in Chinese)

[6] 程广利,朱石坚.统计能量分析法及其损耗因子确定方法综述[J].船舶工程,2004, 26(4): 10-16.

Cheng Guangli, Zhu Shijian. Method review of statistical energy analysis and damping loss factor [J]. Shipping Engineering, 2004, 26(4): 10-16.(in Chinese)

[7] 鲍晓华,刘建,刘冰,等.基于统计能量分析的汽车发电机损耗因子的讨论[J].电工技术学报,2011, 26(12): 49-55.

Bao Xiaohua, Liu Jian, Liu Bing, et al. Discussion for loss factors of automobile alternators based on statistical energy analysis [J].Journal of Electrical Engineering, 2011, 26(12): 49-55. (in Chinese)

[8] 孙进才.复杂结构的损耗因子和耦合损耗因子的测量方法[J].声学学报,1995,20(2): 127-135.

Sun Jincai. Measuring method of dissipation and coupling loss factors for complex structures [J]. Journal of Acta Acoustica, 1995,20(2): 127-135.(in Chinese)

[9] 张红亮,孔宪仁,刘源,等.宽频域的内损耗因子实验辨识方法研究[J].振动与冲击,2013, 32(12): 179-185.

Zhang Hongliang, Kong Xianren, Liu Yuan, et al. Test identification of damping loss factor in a wider frequency range [J]. Journal of Vibration and Shock, 2013, 32(12): 179-185.(in Chinese)

[10] 方源,章桐,于蓬,等.电动车动力总成振动噪声的试验研究[J]. 振动、测试与诊断,2015, 35(2): 218-224.

Fang Yuan, Zhang Tong, Yu Peng, et al. Experimental study on vibration and noise of electric powertrain [J]. Journal of Vibration, Measurement & Diagnosis, 2015, 35(2): 218-224.(in Chinese)

[11] Zhang Xiaoxuan, Wu Xingrang. Application research of statistical energy analysis on vehicle sound package [EB/OL]. ( 2012-11-07)[ 2015-08-31]. DOI:10.1007/978-3-642-33832-8_39.

[12] Cordioli J A, Triches J, Gerges S. et al, Applications of the statistic energy Analysis to vibro-acoustic modeling of vehicle [EB/OL]. (2004-11-16)[ 2015-08-31].Doi:10.4271/2004-01-3352.

[13] 雷烨,盛美萍,肖和业.直升机舱内噪声预估与分析[J].振动、测试与诊断,2010, 30(6): 617-620.

Lei Ye, Sheng Meiping, Xiao Heye. Prediction and analysis of helicopter cockpit noise [J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30(6): 617-620.(in Chinese)

教育部创新团队发展计划资助项目(IRT3087)

2015-08-31;

2015-11-16

U491.9+1;TB535+.2;TH825

邢鹏,女,1984年10月生,博士生。主要研究方向为汽车车内噪声仿真预测分析与试验研究。曾发表《The subjective evaluation on sound quality for interior noise based on customer satisfaction》(《Computer Modeling and New Technologies》2014,Vol.18,No.12)等论文。

E-mail:xingpeng0634@126.com