氮化硅陶瓷加热辅助铣削过程中边缘碎裂实验与仿真

2017-11-06吴雪峰苑忠亮

吴雪峰++苑忠亮

摘要:边缘碎裂现象是陶瓷加工过程中常见的一种现象,是影响加工质量的主要因素之一。激光加热辅助切削技术通过提高切削区温度,改善局部材料的性能,可以降低切削力,减轻铣削加工过程中的边缘碎裂。采用理论与实验分析及仿真模拟的手段研究了激光加热辅助铣削氮化硅陶瓷过程中的边缘碎裂现象,出口边缘碎裂由于刀具离开工件时缺乏支撑,是主要的碎裂形式。仿真模拟扩展采用扩展有限元方法,模拟了材料出口边缘裂纹形成、扩展及碎裂的过程。理论分析、试验结果与仿真结果表明切削区温度是影响边缘碎裂的主要因素。当切削区温度超过氮化硅陶瓷的软化温度后,工件的加载应力与边缘韧性都随温度升高而发生变化,导致边缘碎裂随温度升高而降低。

关键词:氮化硅陶瓷;激光加热辅助铣削;边缘碎裂;扩展有限元法

DOI:1015938/jjhust201705001

中图分类号: TG655

文献标志码: A

文章编号: 1007-2683(2017)05-0001-06

Experiment and Simulation Analysis of Edge Chipping

in Laser Assisted Milling of Silicon Nitride

WU Xuefeng,YUAN Zhongliang

(School of Mechanical and Power Engineering, Harbin University of Science and Technology, Harbin 150080, China)

Abstract:Edge chipping of ceramics usually happens in ceramics machining and affects the quality of products Laser assisted machining can decrease cutting force and reduce edge chipping by increasing the heating assisted cutting zone temperature to improve the local properties of the material The mechanisms of edge chipping in laser assisted milling is investigated by theoretical analysis, simulation and experimental study Exit edge chipping is the main chipping due to the sudden release of the stress and the loss of material support when the tool is leaving the workpiece An extended finite element model has been developed to simulate the chip formation, crack propagation and chipping process The simulation and experimental results show that the cutting zone temperature is the main factor affecting the edge chipping When temperature is above the softening temperature of silicon nitride ceramic, the two major factors, loading stress and edge toughness, will affect the edge chipping changes with increasing temperature leading to the decrease of the width of edge chipping

Keywords:silicon nitride ceramics;laser assisted milling;edge chipping;extended finite element method

收稿日期: 2015-12-24

基金項目: 国家自然科学基金 (51205097)

作者简介: 吴雪峰(1982—),男,博士,副教授,Email:wuxuefeng@hrbusteducn;

苑忠亮(1989—),男,硕士研究生

0引言

工程陶瓷材料具有抗磨损、耐腐蚀、重量轻、高温强度高的优点,常作为发动机、高温结构件、耐磨件等零件的材料。陶瓷材料性能优良,加工难度大,通常采用磨削的方法加工。刀具在加工陶瓷材料的过程中突然接触或者离开工件时,会在工件的边缘发生碎裂或剥落,这种损伤形式称为边缘碎裂。由于其随机性大、难以控制的特点,影响陶瓷元件的加工精度,使用时由于微裂纹扩展会导致原件失效。Chiu[1]的研究表明加载应力、裂纹尺寸和断裂韧性是影响边缘碎裂程度的3个关键因素。激光加热辅助切削技术(laser assisted machining,LAM)是一种加工脆硬材料的有效方法[2-4]。通过激光加热提高材料的局部温度,改变材料的加工性能,降低切削力,减少表面裂纹,提高加工表面质量。因此可以采用LAM技术加工氮化硅陶瓷,降低加载应力、减少初始裂纹,并通过加热改变材料的断裂韧性,达到减轻边缘碎裂的目的[5-7]。Yang[8-9]进行了激光加热辅助铣削氮化硅陶瓷的研究,激光的辅助作用下切削力显著降低,表面没有产生明显加工裂纹。并且温度升高至适合值后可以消除入口与内部的宏观边缘碎裂,出口边缘碎裂虽然会明显降低,但依然存在。endprint

本文通过激光加热辅助铣削氮化硅陶瓷实验,对加工过程中的陶瓷边缘碎裂行为进行研究,结合仿真模拟方法,分析影响边缘碎裂的主要因素。

1边缘碎裂分析

Ng[10]、Cao[11]将边缘碎裂分类为入口边缘碎裂、出口边缘碎裂与内部边缘碎裂,如图1所示。入口边缘碎裂是刀具高速接触工件引起冲击形成的;出口边缘碎裂是切削力作用于缺少支撑的出口处材而形成;内部碎裂是受陶瓷材料脆性程度影响,加工过程中沿刀具轨迹分布的碎裂。

11陶瓷加工中边缘碎裂形成

影响陶瓷材料边缘裂纹产生和扩展的主要因素为裂纹尺寸、加载应力和材料断裂韧性。陶瓷工件施加载荷后的应力场强度取决于含裂纹工件的裂纹初始几何特征及加载应力,其函数为

KI=ψσc(1)

式中:KI为加载应力场强度(MPa·m1/2);ψ为常数;σ为工件的加载应力(MPa);c为裂纹尺寸(m)。当应力强度KI超过材料断裂韧性KIC,边缘裂纹随即产生。McCormick 与 Almond[12]建立的单晶压头模型表明临界载荷P与边缘距离h之间为线性关系,将其斜率定义为边缘韧性:

Te=ΔP/Δh(2)

式中:Te为边缘韧性(N/m);ΔP为临界载荷之差(Pa);Δh为压头与边缘距离差(m)。边缘韧性是材料的特性与断裂韧性为单调线性关系。材料断裂韧性与弹性模量及临界机械能释放率的关系为:

KC=2GCE′(3)

式中:KC为材料的断裂韧性;Gc为材料的临界机械能释放率。因此材料的边缘韧性与临界机械能释放率Gc也为单调线性关系。边缘碎裂的程度可以用边缘碎裂的尺寸来描述,因此反映载荷应力的主切削力与反映断裂韧性的临界机械能释放率是影响边缘碎裂程度两个主要因素。

12激光加热对边缘碎裂的影响

在激光加热辅助铣削中,氮化硅陶瓷的弹性模量、强度与断裂韧性随温度升高而变化,其高温物理性能如图2所示。

氮化硅陶瓷的弹性模量随温度升高而降低,当温度达到玻璃相转变温度后,下降速度较快。氮化硅陶瓷的断裂韧性进入阶段II后开始迅速下降。当达到材料的脆性/塑性转变温度后,晶粒在软化的玻璃相间流动产生微裂纹,其破坏作用的裂纹产生偏转、分叉,扩展能量被消耗,扩展速率降低, 断裂韧性会升高(阶段III)。当温度达到材料塑性转变后(阶段IV),能量通过晶粒的粘弹性流动而消散,初始裂纹无法扩展,断裂韧性随温度升高而下降。因此, 激光的加热作用通过两方面影响加工中的边缘碎裂:材料随温度升高而变化使切削力降低产生的软化作用;材料断裂韧性变化致使裂纹尺寸发生改变。

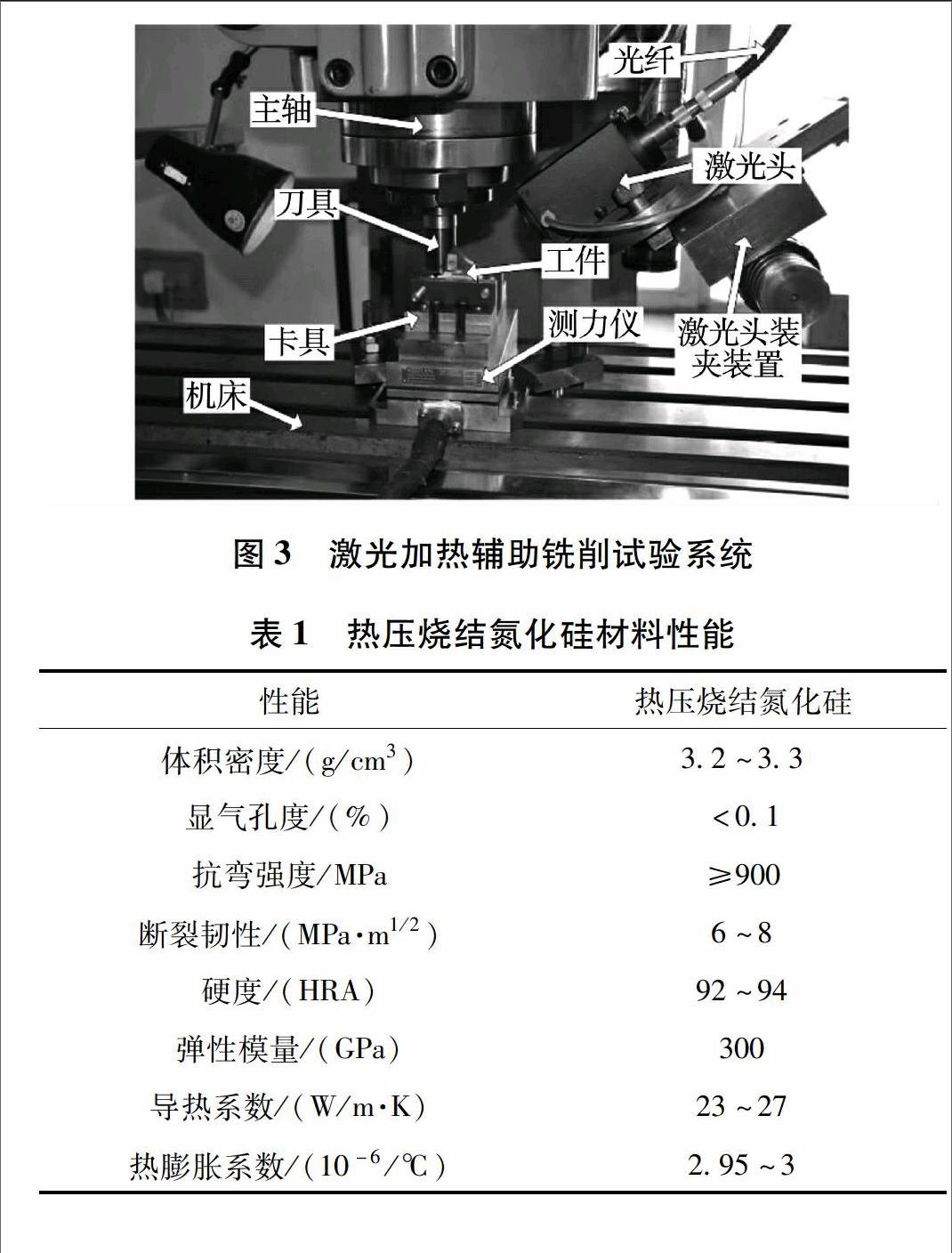

2激光加热辅助铣削实验分析

采用激光加热辅助铣削系统进行加工实验研究,系统包括300W YAG光纤输出激光器、XL5032数控铣床、Kistler 9257B测力仪及红外测温仪,工件为商用热压烧结氮化硅陶瓷,激光沿X方向入射,入射角度为53°,采用机夹式立铣刀,铣刀直径为32mm,刀片型号APMN160408,刀具材料为BZN 9100 PCBN刀片。加工系统如图3 所示。工件材料为热压烧结氮化硅材料,材料性能如表1 所示,X射线衍射分析结果如图4所示,其成分主要为βSi3N4。实验采用的基准参数为:激光能量Pl=140W,切削速度vc=593m/min,进给速度vf=118mm/min,进给量f=002mm/r,切削深度ap=025mm,加工得到的工件如图5 所示。

采用不同激光能量时加工得到工件的边缘碎裂图片如图6所示。激光加热导致局部材料转变为塑性,材料受刀具的冲击作用减轻,工件入口与内部边缘碎裂不明显。但是由于刀具切削至工件边缘时缺少支撑,产生明显的出口边缘碎裂。并且边缘碎裂宽度随激光能量增加而明显减小。

边缘轮廓中相邻尖点的距离定义为碎裂长度,工件顶面与侧面的碎裂长度定义为侧面长度h与顶面宽度w,如图7所示。在加工范围内取五个边緣碎裂严重位置的侧面长度与顶面宽度的平均值,工艺参数对边缘碎裂及切削力的影响规律如图8所示,图中所示的温度为通过温度测验及仿真预测得到的切削区域温度值[13]。

边缘碎裂长度及切削力随激光能量变化如图8(a)所示,随激光能量增加切削区温度升高,切削力降低,边缘碎裂长度也随之而降低。当激光能量为100W时,材料处于玻璃相转换区(图2阶段I),此时材料为脆性,硬度高,碎裂宽度依然较大。当激光能量范围为120~160W时,氮化硅性能处于阶段II,此时断裂韧性值随温度升高而减小,提高边缘碎裂程度提高。然而温度提升引起材料软化,切削力降低,降低边缘碎裂的程度。碎裂宽度的总体趋势随激光能量增加而降低,说明此时材料的软化作用要强于断裂韧性降低引起的负面影响,但碎裂宽度的降低速度变慢。当激光能量升高至180W后,此时的切削区温度使材料断裂性能达到阶段III,软化与断裂韧性对边缘碎裂程度影响趋势相同,边缘碎裂宽度明显降低。此温度范围是适合激光加热辅助铣削的最佳温度范围。由于激光能量超过200W后激光中心温度过高,形成氧化硅气泡,并且表面烧蚀严重,影响阶段IV试验得到的数据。

进给量及切削深度对边缘碎裂的影响如图8(b)、8(c)所示,进给量与切削深度对切削区温度的影响较小,材料的断裂性能变化很小,而切削力随进给量与切削深度的增加而升高,并且边缘碎裂长度也随之而增加。说明此时影响边缘碎裂的因素主要是切削力的变化,作用在材料上的应力增加致使边缘碎裂长度增加。

3边缘碎裂仿真分析

采用有限元仿真技术可以模拟断裂过程中裂纹产生、裂纹扩展和材料损伤,分析各因素对断裂的影响规律。近来,扩展有限元法(extended finite element method,XFEM)[14-18]给有限元数值模拟裂纹扩展的技术带来了新的进展。扩展有限元法来自于单位分解法[19],在位移场近似插值中引入非连续位移,描述裂纹非连续的变形状态。其优势是裂纹独立于网格,并且网格无需随裂纹扩展重新细化,减少了计算量。此外还避免了裂纹尖端高密度网格划分的难题。endprint

Heaviside函数在XFEM中表征裂纹带来的不连续位移场,定义为

H(x)=1(x-x*)n>0

-1(x-x*)n≤0 (4)

式中:x为样本点;x*为裂纹距离x的最近点;n为外法线单位向量。

当网格点在裂纹上方时,H(x)值为1,在下方时,H(x)为-1。XFEM中单元的近似位移场表示为

uv=∑i∈SNiuivi+∑i∈SesNiH(x)aibi+∑i∈SetNiφ(x)cidi(5)

式中:S为单元节点的集合;Set为裂纹尖端节点集合;Ses为裂纹贯穿单元节点集合;Ni为标准形函数;φ(x)为裂纹尖端单元的位移改进函数;ui、vi为节点自由度;ai、bi、ci、di为改进节点自由度。

根据临界机械能释放率来判断裂纹扩展,充分必要条件为

G≥Gc(6)

等号成立所对应的状态为裂纹的平衡状态。

氮化硅陶瓷材料在高温时I型裂纹的临界机械能释放率GIC=80~140 MPa·m[20]。I型与II型裂纹的断裂韧性比KIIC/KIC=142[21],与温度无关。材料断裂韧性与弹性模量及临界机械能释放率的关系为

KC=2GCE′(7)

切削是对材料的破坏过程,由于氮化硅陶瓷材料自身的特点,初始断裂位置很难,本文通过实验结果确定初始断裂位置。以实验得到的顶面宽度作为已知条件采用ABAQUS有限元软件建立边缘碎裂模型,局部模拟尺寸为05×08mm2,采用二维平面应变单元,切削深度为ap,断裂时工件的宽度为W,根据采用不同工艺参数得到的不同宽度值改变几何模型研究不同工艺参数对边缘碎裂过程的影响。采用基本工艺参数时建立模型如图9所示,刀具与工件之间施加恒定切削力,其值为实验得到的主切削力值,模型底边加载固定约束。

以基准试验得到的裂纹宽度、切削力作为模型的边界条件加载。当应力超过材料的强度极限时,裂纹开始产生并随加载过程扩展。当裂纹扩展至工件表面,产生的边缘碎裂脱离工件,裂纹的模拟形成过程如图10所示。

由式(2)可知,边缘碎裂产生时的临界载荷与碎裂距边缘距离为成线性关系,并且碎裂时的顶面宽度随切削力增加而增大,因此可以通过分析发生碎裂时的顶面宽度模拟切削力对边缘碎裂的影响。不同顶面宽度对边缘碎裂的影响如图11 (a)所示。碎裂侧面长度随顶面宽度增加而增大,反映了边缘碎裂的程度随切削力增加而增大。

在加载受力相同条件下,断裂韧性是影响边缘碎裂的主要因素,在仿真模型中材料性能采用机械能释放率反应材料的断裂特性,由式(7)可知材料的边缘韧性与机械能释放率成正比,因此可通过改变机械能释放率研究边缘韧性对激光加热温度对边缘碎裂的影响。边缘碎裂侧面长度随机械能释放率变化规律如图11(b)所示。侧面碎裂长度随机械能释放率增大而降低,因此边缘碎裂长度随断裂韧性的增加而减小。

仿真分析证明通过增加边缘韧性或者降低导致边缘碎裂的切削力可以减小加工过程中产生边缘碎裂,与理论分析及试验结果相吻合。综上所示,采用激光辅助的方法可以降低切削力、提高材料的边缘韧性,结合氮化硅陶瓷的高温物理性能分析,切削区温度提高至1200~1350℃对降低加工过程中的边缘碎裂效果最好。

4结论

1)进行了激光加热辅助铣削氮化硅陶瓷实验,分析了加工过程中的边缘碎裂现象。激光加热可以提高切削区域温度,降低切削力,减小裂纹的临界载荷。理论分析结合实验结果表明边缘韧性随温度升高而变化,虽然不同阶段变化趋势不同,但材料的软化作用占主导,使边缘碎裂宽度随温度升高而降低。

2)采用扩展有限元方法建立了激光加热辅助铣削氮化硅陶瓷边缘碎裂模型,将试验结果作为边界条件仿真,结果表明边缘碎裂侧面长度随切削力与断裂韧性的增加而减小。

3)通过激光加热将切削区温度升高至1200~1350℃后,邊缘韧性随温度升高而降低,并且材料软化使切削力降低,减小了临界载荷,可以使边缘碎裂现象得到了有效的控制。

参 考 文 献:

[1]CHIU W C, THOULESS M D, ENDRES W J An Analysis of Chipping in Brittle Materials[J]. International Journal of Fracture, 1998, 90(4): 287-298

[2]KANG D W, LEE CM A Study on the Development of the Laserassisted Milling Process and a Related Constitutive Equation for Silicon Nitride[J]. CIRP AnnalsManufacturing Technology, 2014, 63(1): 109-112

[3]LIU X, LI H, LU C, et al Optimization of Ball Milling Process for Fabrication of αAl2O3 Based Coatings Via Laserassisted Combustion Synthesis[J]. Journal of the European Ceramic Society, 2015, 35(13): 3577-3586

[4]KIM T, LEE C A Study on the Development of Milling Process for Silicon Nitride Using Ball Endmill Tools by Laserassisted Machining[J]. International Journal of Advanced Manufacturing Technology, 2015, 77(5/8): 1205-1211endprint

[5]TIAN Y, WU B, ANDERSON M, et al LaserAssisted Milling of Silicon Nitride Ceramics and Inconel 718[J]. Journal of Manufacturing Science and Engineering, 2008, 130(3): 31013-31019

[6]TIAN Y, SHIN Y C Laserassisted Machining of Damagefree Silicon Nitride Parts with Complex Geometric Features Via Inprocess Control of Laser Power[J]. Journal of the American Ceramic Society, 2006, 89(11): 3397-3405

[7]BRECHER C, ROSEN C J, EMONTS M Laserassisted Milling of Advanced Materials[J]. Physics Procedia, 2011, 12:599-606

[8]YANG B, LEI S LaserAssisted Milling of Silicon Nitride Ceramic: a Machinability Study[J]. International Journal of Mechatronics and Manufacturing Systems, 2008, 1(1): 116-130

[9]YANG B, SHEN X, LEI S Mechanisms of Edge Chipping in Laserassisted Milling of Silicon Nitride Ceramics[J]. International Journal of Machine Tools and Manufacture, 2009, 49(3/4): 344-350

[10]NG S, LE D, TUCKER S R, et al Control of Machining Induced Edge Chipping on Glass Ceramics[C]// Proceedings of the 1996 ASME International Mechanical Engineering Congress and Exposition, Manufacturing Engineering Division, Atlanta, USA, 1996 (11): 229-236

[11]Cao Y Failure Analysis of Exit Edges in Ceramic Machining Using Finite Element Analysis[J]. Engineering Failure Analysis, 2001, 8(4): 325-338

[12]MCCORMICK N J, ALMOND E A Edge Flaking of Brittle Materials[J].Journal of Hard Materials,1990, 1(1): 25-51

[13]吳雪峰 激光加热辅助切削氮化硅陶瓷技术的基础研究[D]. 哈尔滨:哈尔滨工业大学, 2011:70-72

[14]BELYTSCHKO T, GRACIE R, VENTURA G A Review of Extended/generalized Finite Element Methods for Material Modeling[J]. Modelling and Simulation in Materials Science and Engineering, 2009, 17(4): 1-24

[15]SHARAFISAFA M and NAZEM M Application of the Distinct Element Method and the Extended Finite Element Method in Modelling Cracks and Coalescence in Brittle Materials[J]. Computational Materials Science, 2014, 91: 102-121

[16]MENG Q, WANG Z Extended Finite Element Method for Powerlaw Creep Crack Growth[J]. Engineering Fracture Mechanics, 2014, 127: 148-160

[17]TIBERKAK R, BACHENE M, RECHAK S Effect of Crack on the Impact Response of Plates by the Extended Finite Element Method (XFEM)[J]. Journal of Mechanical Science and Technology, 2014, 28(6): 2243-2252

[18] XU D, LIU Z, LIU X, et al Modeling of Dynamic Crack Branching by Enhanced Extended Finite Element Method[J]. Computational Mechanics, 2014, 54(2): 489-502

[19] MELENK J M, BABUSKA I Partition of Unity Finite Element Method: Basic Theory and Applications[J] Computer Methods in Applied Mechanics and Engineering, 1996, 139(1/4): 289-314

[20] OHJI T, SAKAI S, ITO M, et al Fracture Energy and Tensile Strength of Silicon Nitride at High Temperatures[J]. Journal of the Ceramic Society of Japan, 1990, 98(3): 235-242

[21] KHANDELWAL P, MAJUMDAR B S, ROSENFIELD A R Mixedmode High Temperature Toughness of Silicon Nitride[J]. Journal of Materials Science, 1995, 30(2): 395-398

(编辑:温泽宇)endprint