煤直接液化高温高含固耐磨离心泵国产化及应用

2017-11-06

(中国神华煤制油化工有限公司 鄂尔多斯煤制油分公司, 内蒙古 鄂尔多斯 017209)

技术应用

煤直接液化高温高含固耐磨离心泵国产化及应用

谢舜敏

(中国神华煤制油化工有限公司 鄂尔多斯煤制油分公司, 内蒙古 鄂尔多斯 017209)

神华煤直接液化装置是将煤变成液体产品的工艺生产装置,输送高温、高黏度和高固体含量介质的耐磨离心泵在项目建设初期全部进口,存在泵及备件采购、制造周期长,价格昂贵等缺点。针对生产装置中操作条件最为苛刻的减压塔底泵的介质特点及性能要求,结合进口减压塔底泵的结构特点,通过对泵的总体结构及过流部件和叶轮的耐磨分析,从暖泵方式与热备状态、冲洗系统、机械密封、泵体受力分析与间隙控制、内衬材料等方面进行泵的整体设计,成功实施了泵的国产化,实际应用完全满足直接液化项目的要求,也适用于其他含固、易磨损、高温的煤制油、煤化工项目。

离心泵; 高含固; 耐磨; 国产化; 应用

神华煤直接液化装置是世界首套百万吨级工业化示范装置,煤直接液化工艺的主要过程是把煤先磨成粉,和神华自产的液化重油(循环溶剂)配成煤浆,在高温(430~470 ℃)和高压(15~30 MPa)下直接加氢,再将反应生成的残渣、液化油及反应气分离,从而将煤转化成液体产品[1]。

煤液化装置中所涉及的输送高温、高黏度和高固体含量介质的耐磨离心泵包括油煤浆混合罐底泵、常压塔底泵及减压塔底泵共13台。这些泵输送的介质除流量、压力和温度有所不同外,均含有不同比例的固体颗粒。泵输诸如此类介质的难点是介质对泵的磨蚀、沉积及结焦。泵的耐磨性要好,其结构设计和材料选择要求就十分苛刻,只有国外几家大的泵公司(如Lawrence、Flowserve和Ebara等)在国外煤直接液化中试装置中有过使用经验,国内厂家基本没有这方面的生产制造业绩。在神华煤直接液化装置中,为了保证泵的使用寿命和可靠性,建设初期上述泵全部从国外进口。

高温、高含固耐磨泵在煤液化装置中起重要作用,但进口泵及备件价格昂贵、制造周期长,成为煤直接液化装置长周期安全稳定低成本运行的制约因素,因此国产泵的研发意义重大。文中针对煤液化装置中操作条件最为苛刻的减压塔底泵的介质特点及性能要求,研发出了高温、高含固耐磨离心泵,应用实践证明,该泵各项性能均达到或优于进口泵,可替代进口泵长期运行。

1 减压塔底泵介质特性及技术参数

减压塔底泵是将减压塔底油渣循环外送至油渣成型机进行处理,油渣由质量分数50.9%的固体(煤粉颗粒)+49.1%的液体(溶剂油)组成[2],主要为煤中矿物质、催化剂、未反应的煤、沥青烯及少量中油、重油[3]。油渣中粒径小于100 μm的颗粒占89%、粒径小于90 μm的颗粒占86%、粒径小于75 μm的颗粒占80%、粒径小于45 μm的颗粒占45%、粒径小于5 μm的颗粒占4%。

介质正常工作温度310.9 ℃,最高工作温度331 ℃,最低工作温度291 ℃,汽化压力0.004 MPa,相对密度1.321,正常工作温度时黏度为0.089 Pa·s,最低工作温度下的最大黏度为0.166 Pa·s,软化点180 ℃。

减压塔底泵为悬臂式、单级离心泵[4],工艺编号P315A/B,型号FLS-6000,规格(长×宽×高)3.1 m×1.3 m×1.2 m,进口压力最大0.581 MPa(g)、额定0.093 MPa(g),出口压力1.5 MPa(g),正常体积流量124.2 m3/h、额定体积流量136.6 m3/h,扬程108.6 m,轴功率118.5 kW,效率55%,临界汽蚀余量8 m[5],转速1 800 r/min。

2 进口减压塔底泵结构及特点

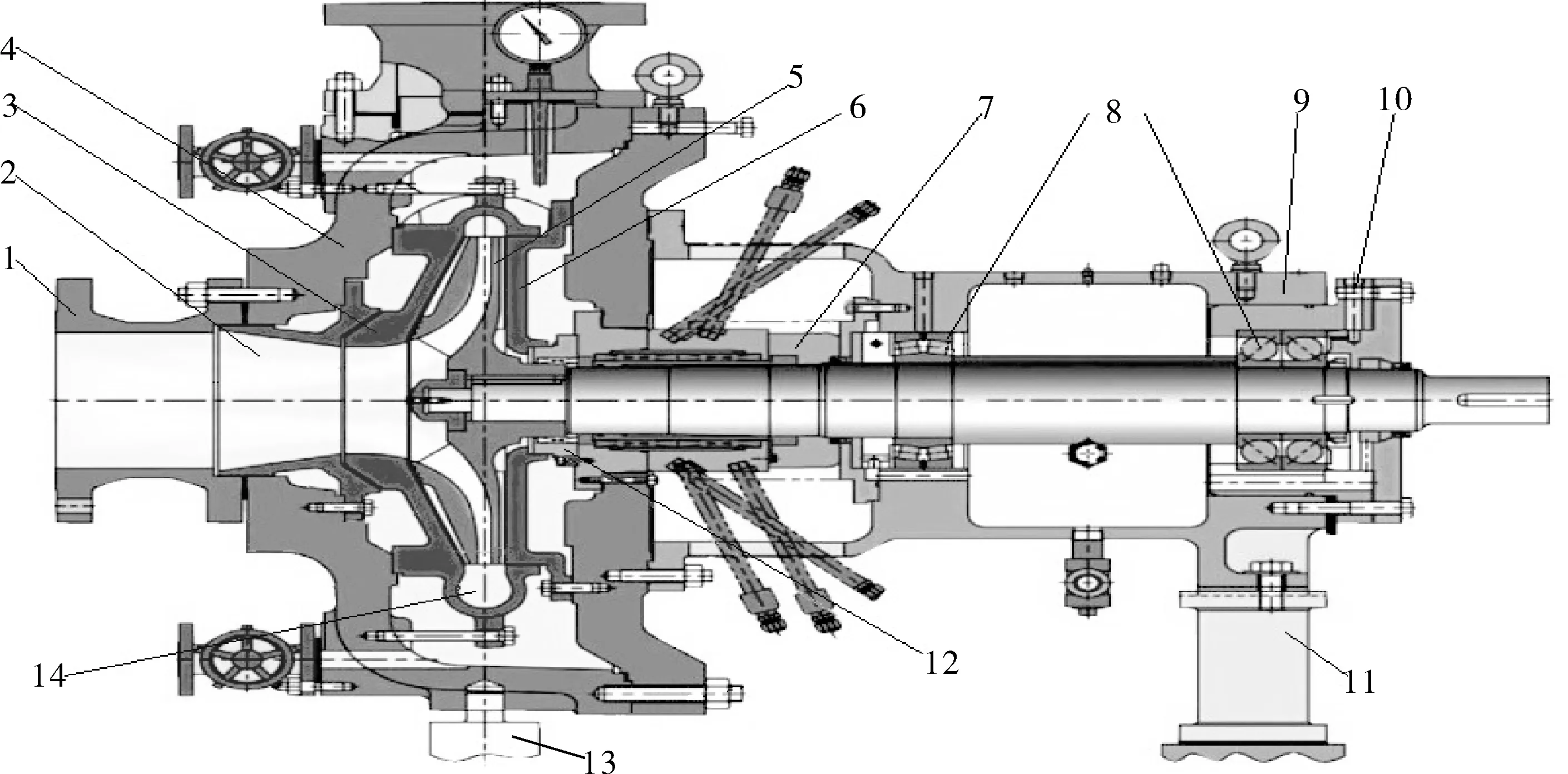

神华煤直接液化装置中减压塔底泵原选用进口FLS-6000型料浆泵[6],结构见图1。该泵采用耐高温、高耐磨金属全衬里,适用于炼油厂、化工燃料生产、采矿场等恶劣工况。

1.进口短管 2.进口衬里 3.蜗壳衬里 4.外壳体 5.叶轮 6.后盖衬里 7.机械密封部件 8.轴承 9.轴承架 10.可调推力轴承盒 11.轴承架支撑座 12.浮环节流衬套 13.底座定位销 14.蜗壳流道图1 进口FLS-6000型离心泵结构

为了解决泵壳不耐磨的难题,FLS-6000型离心泵中采用了外壳体(承压壳)+内泵壳(衬里)的双层壳体结构。外壳体按照API标准及ASME规范设计,材料为A216WCB[7]。泵壳壁厚充分、形状良好,使泵的刚性、抵抗热应力以及承受管路负荷方面的能力大为改善,保证泵在高温下可以平稳运行,因不承受冲刷,故可延长外壳的使用寿命。承压壳内的叶轮、蜗壳以及前后隔板等金属过流零件采用HC250硬化处理的高铬材料,铬质量分数28%[8]。这种结构可以在磨蚀、冲蚀情况下提供最高的安全性和最长的性能稳定性。衬里可以单独或者全套更换,也可以根据磨损量调整其轴向位置或者重新修正以延长使用时间。叶轮自身前后带有阻流叶片,通过旋转离心力将煤浆甩到出口,减少进入密封的固体颗粒。

密封采用有压双端面串联机械密封,避免轴向泄漏[9]。机械密封和密封系统遵循API 682—2014《离心泵和转子泵用轴封系统》[10],密封冲洗方案采用Plan13+Plan32+Plan53B结构形式。通过外界注入的干净冲洗油隔离油灰浆进入密封腔,将密封腔的冲洗油导入入口,防止冲洗油在高温下汽化、结焦,通过外置压力缓冲液对密封腔进行冲洗、冷却和润滑,避免介质溢出密封腔,从而达到密封可靠、使用寿命长的效果。

3 国产减压塔底泵研发

2008-12-30T14:46,在达到设定试车条件下,神华煤直接液化工程首次投煤试车。2008-12-31打通了全部流程,生产出了合格的石脑油和柴油等目标产品[11]。

2009年根据试车运行情况对煤直接液化装置进行局部改造,进口的减压塔底泵性能达不到工艺要求,需增加1台流量稍大的减压塔底泵。因进口设备采购周期长,无法满足改造工期要求。为此,联合相关单位对减压塔底泵进行了共同研发。

3.1总体结构要求

根据介质的特性,泵的总体结构必须满足以下各项要求:

(1)因介质中含有质量分数高达50%的磨蚀性固体颗粒,故泵过流部件的结构、材质必须抗磨。要确保机械密封结构能防止油灰浆进入密封腔内产生颗粒沉淀。

(2)泵在高温下运行,必须满足暖泵及保持热备状态的要求。

(3)受黏度影响,泵结构既要满足保温要求,又要能提供适当的冲洗方法,以避免介质在泵内粘结。

(4)由于泵体积大,因而泵的拆装必须简单易行。

3.2结构耐磨分析

3.2.1过流部件

过流部件前盖板速度矢量云图见图2。从图2可以看出,副叶片外缘处的相对速度较大,靠近隔舌处的叶片外缘相对速度矢量要大于其它叶片外缘相对速度矢量。可以认为,流体沿着相对速度矢量方向对副叶片压力面的撞击是造成副叶片压力面磨损的原因之一,并且隔舌处的局部高压引起叶片扫过隔舌时的相对速度较大。

图2 前盖板速度矢量云图

前盖板速度环量云图见图3。从图3可以看出,速度环量较大的区域主要集中在副叶片外缘吸力面附近,靠近隔舌处最为明显。可以认为,这种较大漩涡强度引起的二次流撞击是造成副叶片吸力面磨损的主要原因之一。

图3 前盖板速度环量云图

泵叶轮实物磨损与仿真模拟计算验证对照见图4,可以看出仿真模拟分析出的磨损率与实际运行结果互相吻合。因此,可以根据多个部件的仿真计算进行结构改进。

3.2.2叶轮

叶轮的前盖板叶片(图5)出口安放角取仿真模拟分析模型中的30°较好,叶片数可由16片相应减少,副叶片外缘侧可相应加宽,以提高抗磨损能力。后盖板采用长短副叶片(图6)可以有效抑制副叶片流道之间的轴向漩涡,控制长叶片背面的脱流,改善流道中的速度分布,长短叶片出口安放角取与主叶片相同(30°),长、短叶片各取5片。改进前后泵叶轮参数见表1。

图4 泵叶轮仿真模拟与实物磨损对照

图5 前盖板主视图

图6 后盖板主视图

参数改进前改进后进口圆直径D1/mm336.80330.27出口圆直径D2/mm515515进口安放角/(°)9075出口安放角/(°)90.0046.75叶片数1616叶片厚度/mm55

3.3国产减压塔底泵设计

3.3.1泵总体结构

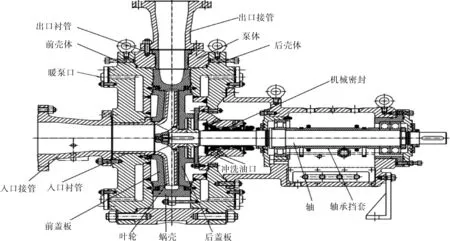

根据相关要求设计的国产减压蒸馏塔塔底泵结构见图7。

设计研发的减压蒸馏塔塔底泵总体结构为单级、单吸、悬臂式离心泵,中心线支撑,轴向吸入,径向排出。塔底泵泵体为双壳体结构,内壳体为耐磨内衬,覆盖全部过流部分,包括进出口衬管、前后衬板、蜗壳以及密封隔板。外壳体满足结构、强度等功能设计,并且设置前后2个夹套,以满足暖泵、热备状态的需要。

图7 国产减压蒸馏塔塔底泵结构

泵体前后为大开门设计,主要是考虑泵的辅助系统管路较多,通常的后开门方式必须拆卸众多的辅助管路,并将整个转子、悬架等移出才能进行维护检修,工作量较大。因而将泵设计成可从前部打开,可在现场拆装机械密封、内衬及叶轮等易损件,只有在需更换轴承时,才从后部拆除整个转子部件。

泵叶轮为闭式结构,前后设副叶片,前副叶片用于减小因不设口环导致的体积损失,后副叶片用于降低密封腔压力[12]。叶轮后设阻封叶轮,以减少含固介质在密封腔聚集。

3.3.2暖泵方式及热备状态

进口泵体无夹套伴热,停泵后散热过快易导致介质凝固、流道阻塞,开泵暖泵时通过手动控制暖泵管线流量来调整温升速度,且暖泵不均匀易导致高硬度脆性耐磨内衬在温差应力作用下开裂。国产泵则设置了焊接结构的双夹套,并经过试压检验。暖泵及保温回路连接外部导热油管路与泵体夹套,在暖泵或保持热备状态时,通过向夹套中注入高温导热油保持泵体温度,由伴热夹套内导热油传热至泵体内热媒,传热均匀可控,并能按照工艺要求进一步提高泵体温度。

3.3.3泵冲洗系统

在泵体上设置冲洗及排液回路,并利用暖泵系统回路及Plan13系统回路,使得泵内部能够得到充分的冲洗。

3.3.4机械密封及冲洗系统

泵机械密封采用内装式结构、集装式机械密封,拆卸与安装可从泵前端进行[13]。机械密封采用双端面金属波纹管密封,两端面背靠背设置,动、静环为硬对硬配置,动环材质为常压烧结碳化硅,静环材质为镍基碳化钨。波纹管材质为Inconel-718。动环镶装于波纹管并焊接在动环座上,动环座上设螺纹泵以辅助隔离液循环。机械密封介质端设导流套及相应螺纹泵,用以将冲洗油引导至密封端面进行冲洗,然后经螺纹泵排入密封腔,阻止介质颗粒向密封端面流动。机械密封与轴之间的静密封采用杜邦陶氏Kalrez 7075型O形密封圈,机械密封内部其它静密封采用柔性石墨密封垫[14]。

进口减压塔底泵密封冲洗方案采用Plan13+Plan32+Plan53B结构形式,从Plan32系统注入冲洗油对机械密封端面进行保护,但冲洗达不到效果,密封腔易沉积结焦。国产减压塔底泵机械密封设置了导流罩,将冲洗油分成两路,一路将冲洗油导向机械密封密封面,直接对密封面进行冲洗。另一路通过在机械密封轴套上设置螺纹,利用轴旋转产生的扬程将冲洗油压入密封腔,使得冲洗油得到有效利用,彻底隔离含杂质介质与机械密封端面的接触,防止结焦。

进口泵Plan53B系统使用容积热虹吸罐及机械密封内部泵送环进行隔离液循环,在备泵状态下机械密封泵送环失效,热量无法带离机械密封,仅由热虹吸罐内部盘管冷却,在夏季换热功率太小导致冷却水沸腾[15]。国产泵则在机械密封辅助系统设置了旋涡循环泵辅助强制循环,并设置附加热交换器增强冷却效果,在备泵状态下使用可降低隔离液温度,延长机械密封使用寿命。

3.3.5泵体受力分析与间隙控制

介质温度高对泵结构的影响主要体现在以下3个方面:①轴膨胀对叶轮与前盖板之间间隙的影响。②高温产生的形变对泵口环处间隙的影响。③泵过流部件材质为高硬度脆性耐磨材料,必须考虑温升产生的热应力对零件的影响。

笔者单位与华东理工大学联合,采用有限元专业软件对泵不同状态进行比对分析,得到了高温下泵轴的变形(图8),以此得出叶轮的位移尺寸,为设定叶轮与前盖板间隙提供参考。根据前盖板变形分析结果(图9),对之前的方案进行修正,将原为一体的前盖板组件分割成独立的进口衬管与前盖板,避免应力集中导致零件损坏,并参考前盖板形变量设定叶轮口环处的间隙[16]。

图8 国产减压塔底泵泵轴变形图

图9 国产减压塔底泵前盖板变形图

3.3.6内衬材料

借鉴中试经验,泵的外壳体采用奥氏体304不锈钢,以保证高温状态下的力学性能。采用耐磨白口铸铁KmTBCr26形成泵内壳体整个流道,用以承受介质磨损。泵叶轮材质采用与内衬相同的KmTBCr26耐磨白口铸铁。

4 国产减压塔底泵应用

2009-06,国产MJ200-110型离心式高温油灰浆泵研发成功,并于2009-08运抵现场安装,作为减压塔底泵103-P-315C投入运行。经过4 h试验和负荷测试以及72 h性能测试,证明该泵运转情况良好,性能考核满足工艺要求,替代进口泵作为主泵运行至今。应用实践证明,该泵各项技术指标均达到并超过国外同类产品的水平,而且安装维护较进口设备更为方便,在暖泵方式上也有独特创新之处。

MJ200-110型离心式高温油灰浆泵性能曲线见图10,与进口泵主要结构及操作对比见表2。

图10 MJ200-110型离心式高温油灰浆泵性能曲线

项目进口泵国产泵比较结果过流部件材质相当于Cr28相当于Cr24或Cr28相当密封形式外接辅助系统外接辅助系统更优结构形式后开门前、后大开门更优暖泵方式热油暖泵逐步升速盘车暖泵更优热备方式导热静态热备导热油低速盘车、动态热备更优价格300万元不到进口泵的1/2更优

5 结语

针对煤直接液化油煤浆、油灰浆高温、高含固的特点,以及进口泵价格贵、生产周期长等问题,从泵体结构、材料耐磨、机械密封及暖泵方式等方面,通过改进设计研发出了适用于煤直接液化项目中高温、高含固油煤浆、油灰浆输送的耐磨离心泵。生产实践证明,该泵可长周期稳定运行,有效解决了进口备件国产化和同类进口设备的替代问题,可降低生产投资和维护成本,为常压塔底泵、油煤浆罐底泵国产化指明了研究方向。耐磨离心泵是输送含固物料必不可少的设备,研制的耐磨离心泵可推广应用于煤制油、煤化工等项目中。

[1] 吴秀章,舒歌平,李克健,等.煤炭直接液化工艺与工程[M].北京:科学出版社,2015.

(WU Xiu-zhang,SHU Ge-ping,LI Ke-jian,et al. Technology and Engineering of Direct Coal Liquefaction Process[M].Beijing:China Science Publishing & Media Ltd.,2015.)

[2] 张晓侠.国内溶剂油精制技术现状[J].工业催化,2007,15(7):21-23.

(ZHANG Xiao-xia. Domestic Solvent Naphtha Purification Technologies[J]. Industrial Catalysis,2007,15(7):21-23.)

[3] 刘文郁.煤直接液化残渣热解特性研究[D].北京:煤炭科学研究总院,2005.

(LIU Wen-yu.Study on the Pyrolysis Characteristics of Coal Liquefaction Residues[D].Beijing:China Coal Research Institute,2005.)

[4] 肖建国,崔志钢.单级悬臂式离心泵轴封改进[J].设备管理与维修,2003(1):38.

(XIAO Jian-guo,CUI Zhi-gang. Improvement of Single Stage Cantilever Centrifugal Pump Shaft Seal[J]. Plant Maintenance Engineering,2003(1):38.)

[5] 李文广.离心泵增速时临界汽蚀余量的变化[J].流体工程,1991(7):31-34,65.

(LI Wen-guang. Change of Critical Cavitation Allowance during Centrifugal Pump Growth[J]. Fluid Machinery,1991(7):31-34,65.)

[6] 刘泉明,申常江,方文,等.YJC油浆泵中高铬合金叶轮、泵过流通道耐磨复合铸造层研制[J].通用机械,2006(1):96-99.

(LIU Quan-ming,SHEN Chang-jiang,FANG Wen,et al. Research and Development of High-chrome Alloy Vane and Wearable Compound Cast Layer of Pump Overflow Chute in YJC Oil Slurry[J]. General Machinery,2006(1):96-99.

[7] 张传布.国外对泵可靠性的研究状况[J].水泵技术,1994(5):26-33.

(ZHANG Chuan-bu. Research Status of Pump Reliability Abroad[J]. Pump Technology,1994(5):26-33.)

[8] 左亮涛.离心式渣浆泵的摩擦磨损机理与有限元分析[D].赣州:江西理工大学,2012.

(ZUO Liang-tao. Friction and Abrasion Mechanism and Finite Element Analysis of Centrifugal Slurry Pump[D]. Ganzhou:Jiangxi University of Science and Technology,2012.)

[9] 赵辉.浅谈双端面机械密封[J].中国设备工程,2016(1):74-76.

(ZHAO Hui. Discussion on Double Face Mechanical Seal[J]. China Plant Engineering,2016(1):74-76.)

[10] API 682—2014,离心泵和转子泵用轴封系统[S].

(API 682—2014,Pumps—Shaft Sealing System for Centrifugal and Rotary Pumps[S].)

[11] 张继明,舒歌平.神华煤直接液化示范工程最新进展[J].中国煤炭,2010,36(8):11-14,19.

(ZHANG Ji-ming,SHU Ge-ping. Newest Progress of Shenhua Direct Coal Liquefaction Demonstration Plant[J].China Coal,2010,36(8):11-14,19.)

[12] 吴波.渣浆泵固液两相三维湍流及冲蚀磨损特性研究[D].长沙:中南大学,2010.

(WU Bo. Research on Solid-liquid Two-phase Three-dimensional Turbulence and Erosion Characteristics of Slurry Pump[D].Changsha:Central South University,2010.)

[13] 赵腾飞.加氢裂化装置减压塔底高温油泵机械密封的选用[J].石油化工技术与经济,2015,31(6):34-36.

(ZHAO Teng-fei. Selection of the Mechanical Seal for Heat Pump at Bottom of Hydrocracking Unit Vacuum Tower[J].Techno-Economics in Petrochemicals,2015,31(6):34-36.)

[14] 彭旭东,王玉明,黄兴,等.密封技术的现状与发展趋势[J].液压气动与密封,2009,29(4):4-11.

(PENG Xu-dong,WANG Yu-ming,HUANG Xing,et al. State-of-the-art and Future Development of Sealing Technology[J]. Hydraulics Pneumatics & Seals,2009,29(4):4-11.)

[15] 潘从锦,刘强,赵凯,等.高危泵双端面密封及隔离液的选择[J].炼油技术与工程,2014,44(12):34-36.

(PAN Cong-jin,LIU Qiang,ZHAO Kai,et al. Selection of Double Mechanical Seal and Isolation Liquid for High-risk Pumps[J]. Petroleum Refinery Engineering,2014,44(12):34-36.)

[16] 千勃兴.离心泵叶轮叶片的有限元分析及优化[D].咸阳:西北农林科技大学,2013.

(QIAN Bo-xing. Finite Element Analysis and Optimization on the Impeller Blade of Centrifugal Pump[D].Xianyang:North West Agriculture and Forestry University,2013.)

(张编)

DomesticProductionandApplicationofHighTemperatureandHighSolidWearResistantCentrifugalPumpforCoalDirectLiquefaction

XIEShun-min

(China Shenhua Coal to Liquid and Chemical Co. Ltd.,Ordos Coal Liquefaction Company,Ordos 017209,China)

Domestic production and application of high temperature and high solid-contained wear-resistant centrifugal pump for Shenhua coal direct liquefaction process plant which changes coal into liquid products are detailed. To overcome shortcomings such as a long purchase and manufacture period, expensive cost of spare parts, etc., the ware-resistant performance of overall structure, flow components and impeller of the pump that imported in the initial stage of the construction are analyzed, and further comprehensive localization design ranging from pump heating mode and hot standby state,flushing system,mechanical seal,and pump body force and clearance control to inner lining material has been achieved. Practice applications that the localized pumps meet demands of the coal direct liquefaction project, and can also be used in other coal to oil or chemical projects with solid,wearing,and high temperature operation.

centrifugal pump; high solid; wear resistant; localization; application

TQ051.21; TE964

B

10.3969/j.issn.1000-7466.2017.05.010

1000-7466(2017)05-0051-07

2017-03-26

谢舜敏(1967-),男,湖北孝感人,高级工程师,学士,现从事设备管理工作。