基于ANSYS的往复活塞式压缩机缸体失效分析

2017-11-06,,

, ,

(1.联泓新材料有限公司, 山东 滕州 277500; 2.中国石油 兰州石化分公司 乙烯厂, 甘肃 兰州 730060; 3.兰州理工大学 石油化工学院, 甘肃 兰州 730050)

基于ANSYS的往复活塞式压缩机缸体失效分析

孙冰1,丁生华2,李树勋3

(1.联泓新材料有限公司, 山东 滕州 277500; 2.中国石油 兰州石化分公司 乙烯厂, 甘肃 兰州 730060; 3.兰州理工大学 石油化工学院, 甘肃 兰州 730050)

针对某高压聚乙烯装置一次压缩机组四段缸体出现的裂纹,基于ANSYS对缸体裂纹出现的原因进行了数值模拟,分析了不同状态下缸体内壁应力的情况,详细论述了缸体裂纹产生的机理,推断缸体在交变载荷作用下的应力集中点是导致缸体疲劳裂纹产生的主要诱导因素,预测了应力集中点处的最小安全因子,对预防此类事故的发生提出了建议。

压缩机; 缸体; ANSYS; 裂纹; 失效

国内某公司20万t/a高压聚乙烯装置为引进德国BASELL公司管式反应器生产技术,该装置中一次压缩机组为装置运行的核心设备之一,自2006年投用至今连续运行。2014年,对该机组进行例行维护发现四段排气阀带水,抽出气缸套发现气缸内壁有水渗出,随即对四段气缸内壁和两侧冷却水夹套除锈清理并着色探伤,发现四段缸体出现3条长度为50~220 mm裂纹。

四段气缸裂纹故障导致整个生产装置停产,压缩机缸体材质为42CrMo4的进口锻件,备件替换周期长,简单焊接处理风险较大,会给企业生产带来巨大损失。后经与外方专家多次探讨,采取预热后恒温焊接并进行焊后热处理的临时抢修措施,保证了装置在最短时间内恢复生产。

文中对一次压缩机组气缸裂纹失效的原因进行深入调查和详细分析,找出裂纹失效的根源,对避免压缩机缸体裂纹的产生以及改进新缸体的设计方案意义甚大[1,2]。

1 一次压缩机组简介

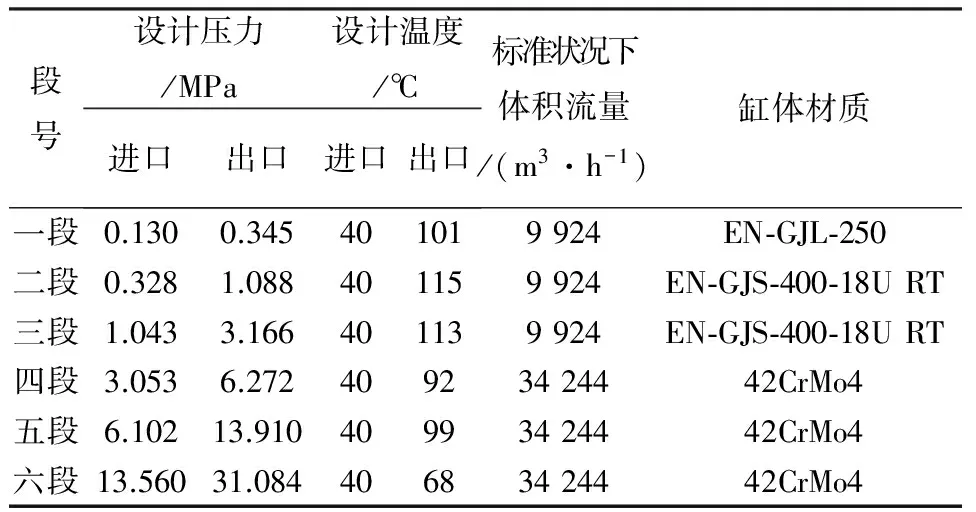

一次压缩机组为1台六缸六级卧式往复活塞式压缩机,用于高压聚乙烯装置中乙烯气一次升压,使乙烯气从0.14 MPa压缩至28.8 MPa,可为二次压缩机组从28.5 MPa压缩至310 MPa提供初始压力,此压缩机的外观示意图见图1,压缩机各段轴功率均为3 801 kW,活塞杆材质均为34CrViMo6,主要设计参数及压缩机缸体材质见表1。

图1 一次压缩机组外观简图

段号设计压力/MPa设计温度/℃进口出口进口出口标准状况下体积流量/(m3·h-1)缸体材质一段0.1300.345401019924EN⁃GJL⁃250二段0.3281.088401159924EN⁃GJS⁃400⁃18URT三段1.0433.166401139924EN⁃GJS⁃400⁃18URT四段3.0536.27240923424442CrMo4五段6.10213.91040993424442CrMo4六段13.56031.08440683424442CrMo4

2 一次压缩机组四段气缸失效分析[3-9]

2.1宏观检查结果

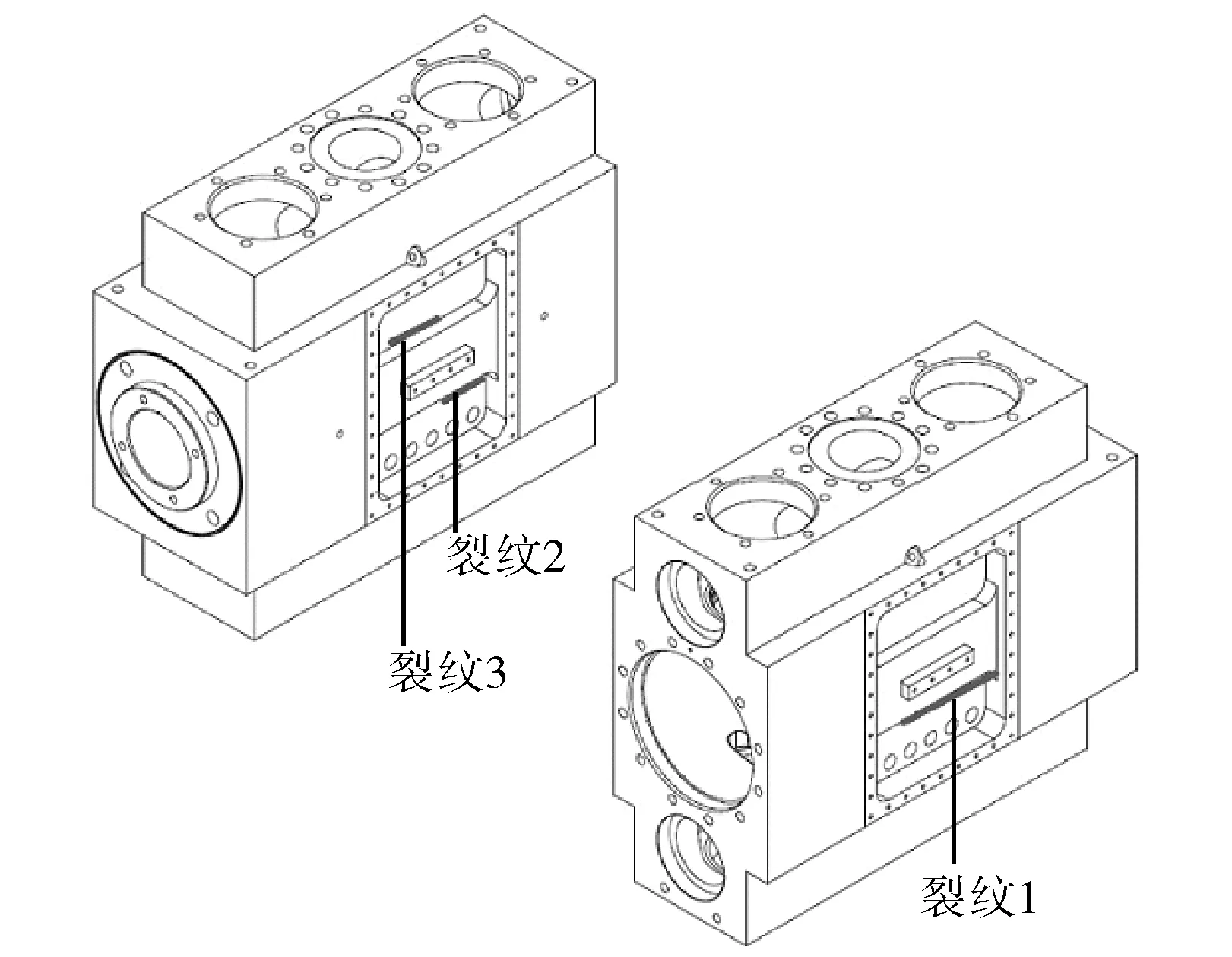

①整个阀腔内部均光滑平整,无麻点或腐蚀痕迹,也无任何冲击或压痕,可排除介质腐蚀影响。②气缸冷却水夹套涂覆的防腐层无麻点或腐蚀痕迹,也无任何冲击或压痕,可排除循环水中氯离子的影响。③气缸内表面加工质量一般,可明显看到加工纹路,其表面粗糙度仅为6.3 μm左右。截面过渡台阶处存在尖角,显然未采取圆弧过渡或消除应力的处理。④气缸内壁着色检查发现缸体内部出现明显的单向弯曲弧形裂纹,裂纹1长度约220 mm(图2),但裂纹附近及整个缸体未发现明显的宏观塑性变形,说明缸体裂纹出现时并未达到其材料的屈服极限。该裂纹为典型的脆性断口裂纹,且裂纹为通透性裂纹。⑤对缸体冷却水夹套进行着色检查,在裂纹1对称夹套内上下对称的位置发现第2、3条裂纹,裂纹为初期形成阶段,并未贯穿缸体,裂纹长度约为70 mm、50 mm。

图2 四段气缸3条裂纹位置

2.2失效分析

根据文献[10]规定,往复式压缩机缸体并不属于压力容器范畴。但根据往复式压缩机气缸的设计计算要求,其依据主要为薄壁圆筒压力容器的计算公式,主要失效形式分为强度失效、刚度失效、稳定性失效和泄漏失效4大类。中强度失效是指在压力等荷载的作用下,因材料屈服或断裂而引起的失效形式,通常包括韧性断裂、脆性断裂、疲劳断裂、蠕变断裂和腐蚀断裂。

结合钢制零部件理论失效形式,对比3条裂纹形态,可初步判定裂纹的产生应为由缸体外部向缸体内部逐渐延伸形成的脆性断口裂纹。

3 一次压缩机组四段气缸有限元分析计算

3.1材料参数及工况

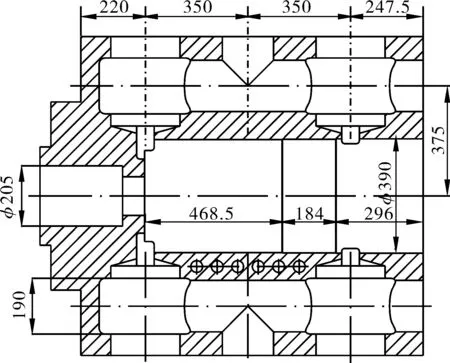

气缸设计压力7.5 MPa、温度120 ℃,缸体材质采用42CrMo4,其屈服强度σs=1 080 MPa、抗拉强度Rm=930 MPa、弹性模量E=2.05×105MPa,许用应力[σ]=233 MPa[11]。四段气缸主视图见图3。

图3 四段气缸主视图

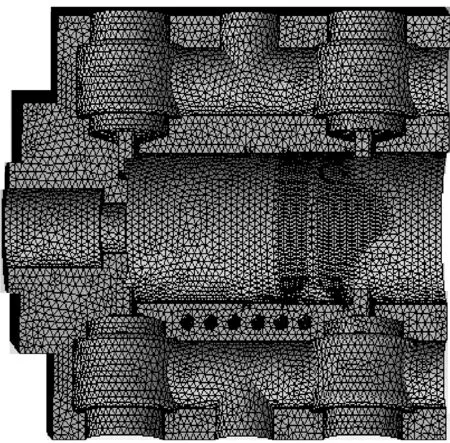

3.2网格划分及模型[12,13]

四段气缸结构规则且对称,可取一半模型进行有限元分析,将模型进行剖切后导入ANSYS生成三维模型。

采用自适应网格划分技术使整个模型自动分配网格,充分利用该技术在模型尺寸发生突变处自动将网格细化的功能,有利于计算过程的网格布局,划分之后的模型大约有31.5万个节点、21.5万个单元,四段气缸缸体网格分布图见图4。

图4 四段气缸缸体在ANSYS中网格分布

3.3设计工况下载荷与约束施加

考虑缸体支撑及出入口管线影响,对缸体上、下表面施加位移约束。考虑缸盖螺栓对缸体的影响,对缸盖面施加位移约束。对缸体沿中心线的剖面位置施加对称约束,并将对称面上的方向位移设置为0。上述约束对缸体的作用力等效为接触面的均匀分布力。对缸体内表面施加介质压力7.5 MPa,其余面为自由面。由于温度分布情况取决于实际工况,取值范围变化较大,因此温度分布取气缸极端温度120 ℃,环境参考温度为22 ℃,缸体外表面添加空气对流传热系数15 W/(m2·℃)。

3.4四段气缸缸体应力分布

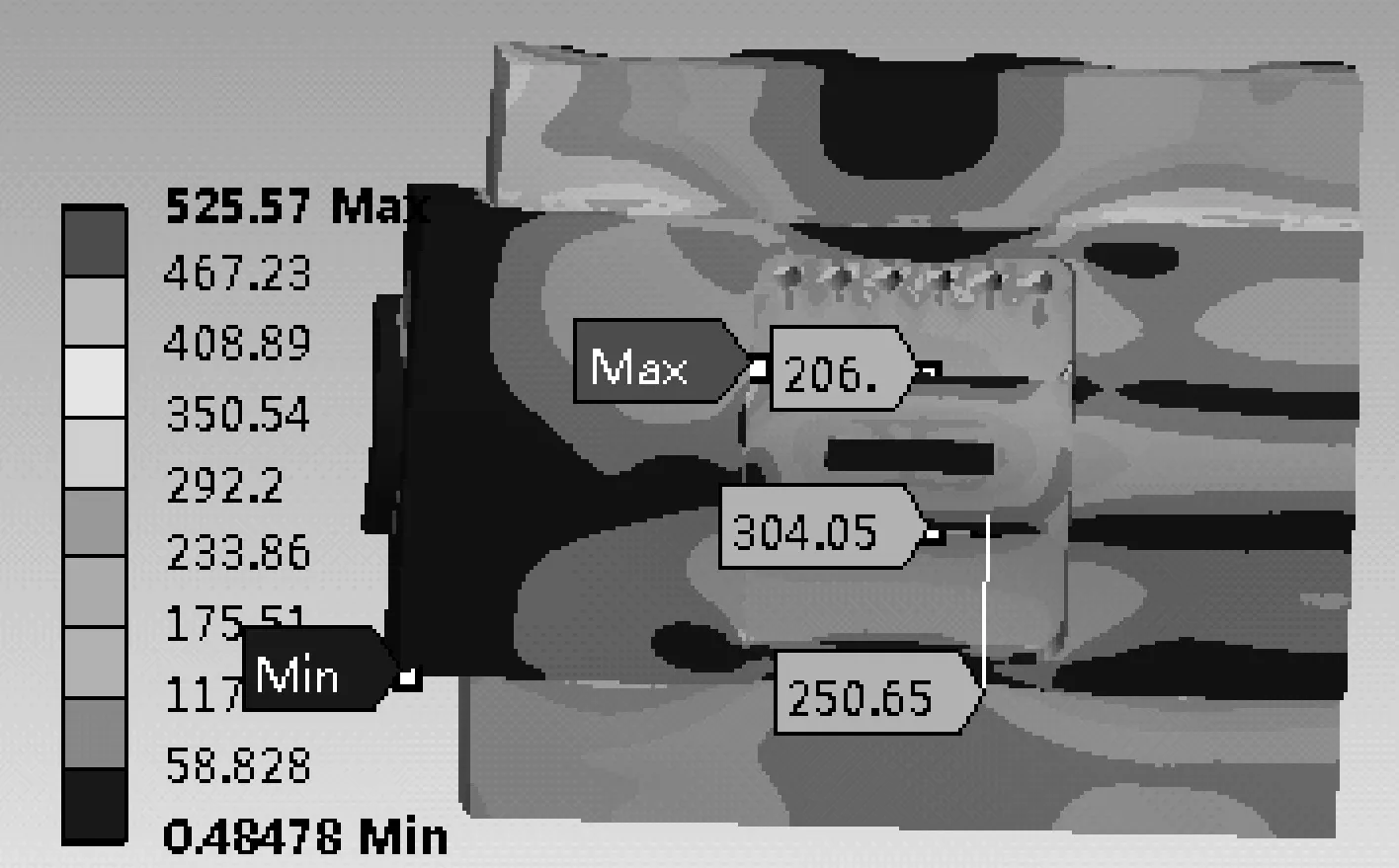

四段气缸缸体等效应力分布云图见图5。

图5 四段气缸缸体等效应力分布云图

从图5可知:①缸体外壁上的最大等效应力约为525.57 MPa,发生在缸体冷却水夹套筋板的过渡边缘处。②缸体外壁上的最小应力值约为0.485 MPa,发生在缸体填料端面尖角处,其值远小于材料的许用应力。③缸体裂纹处的应力值约为300 MPa,已超过材料的许用应力。

由于分析时考虑到温度对材料的影响,而热应力属于二次应力,若最大应力值小于材料的3倍许用应力,则不会引起缸体结构失效。故缸体所承受的热应力值不会对其本身产生强度破坏。

从缸体裂纹位置可知,裂纹发生在缸体与筋板连接的过渡边缘处,此处直角结构发生突变,易引起应力集中,也是锻件的最薄弱处(图5),裂纹发生处应力值分别为206 MPa、304.05 MPa和250.65 MPa,虽不超过材料的3倍许用应力值,但有两处已超过材料的许用应力。同时考虑到实际工况缸体长期处于交变载荷的作用下,此处极易出现疲劳裂纹,需进一步进行疲劳分析。

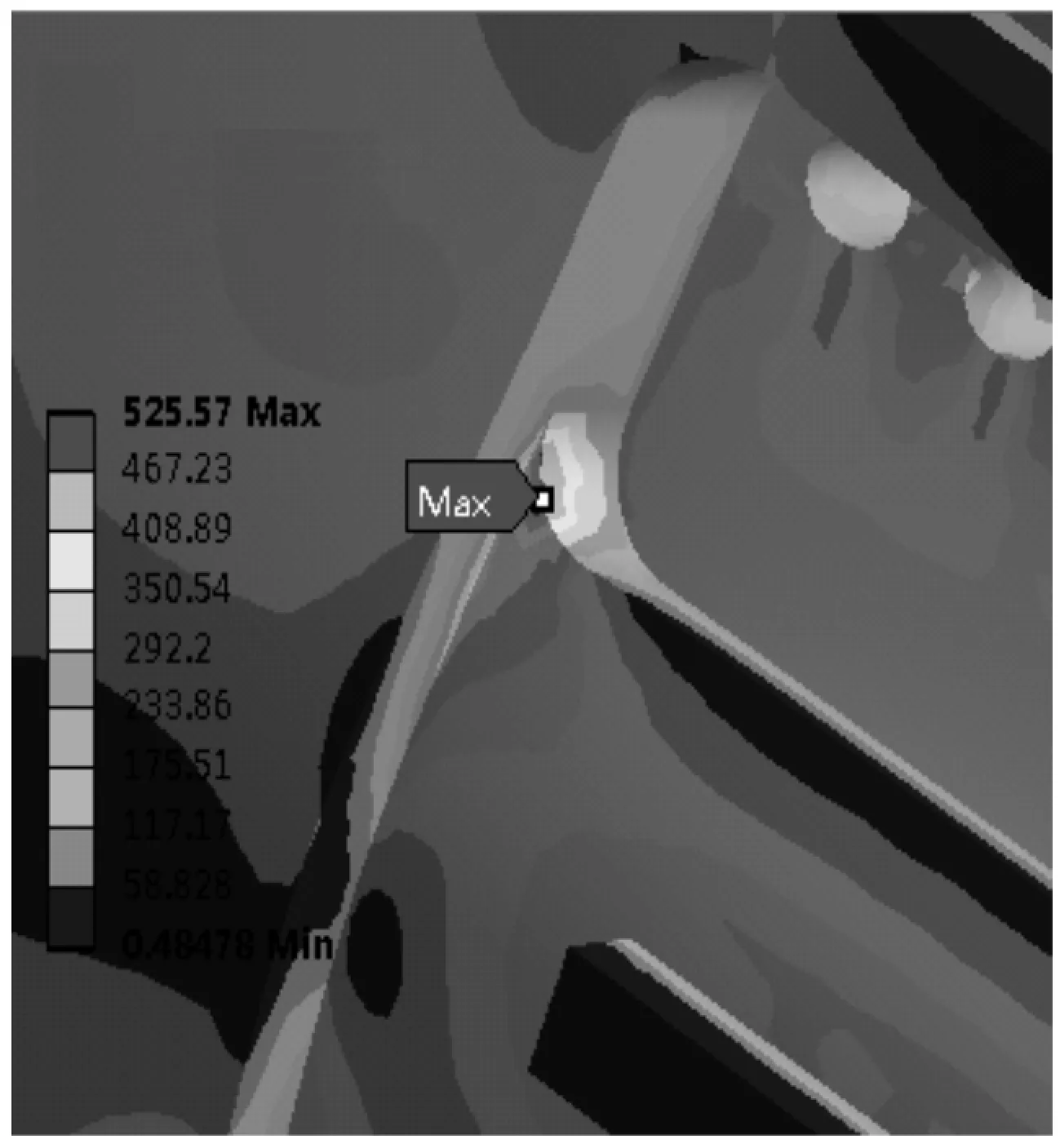

缸体的最大等效应力局部放大图见图6。

图6 四段气缸缸体最大等效应力局部放大图

由图6可知,最大应力值位于筋板与缸体的过渡边缘处,此处结构发生突变,造成应力集中,应力值约为525 MPa,在材料3倍应力的允许范围内,但已远超出材料的许用应力。若缸体长时间处于该状态,此处极易产生裂纹,引起缸体的破坏。

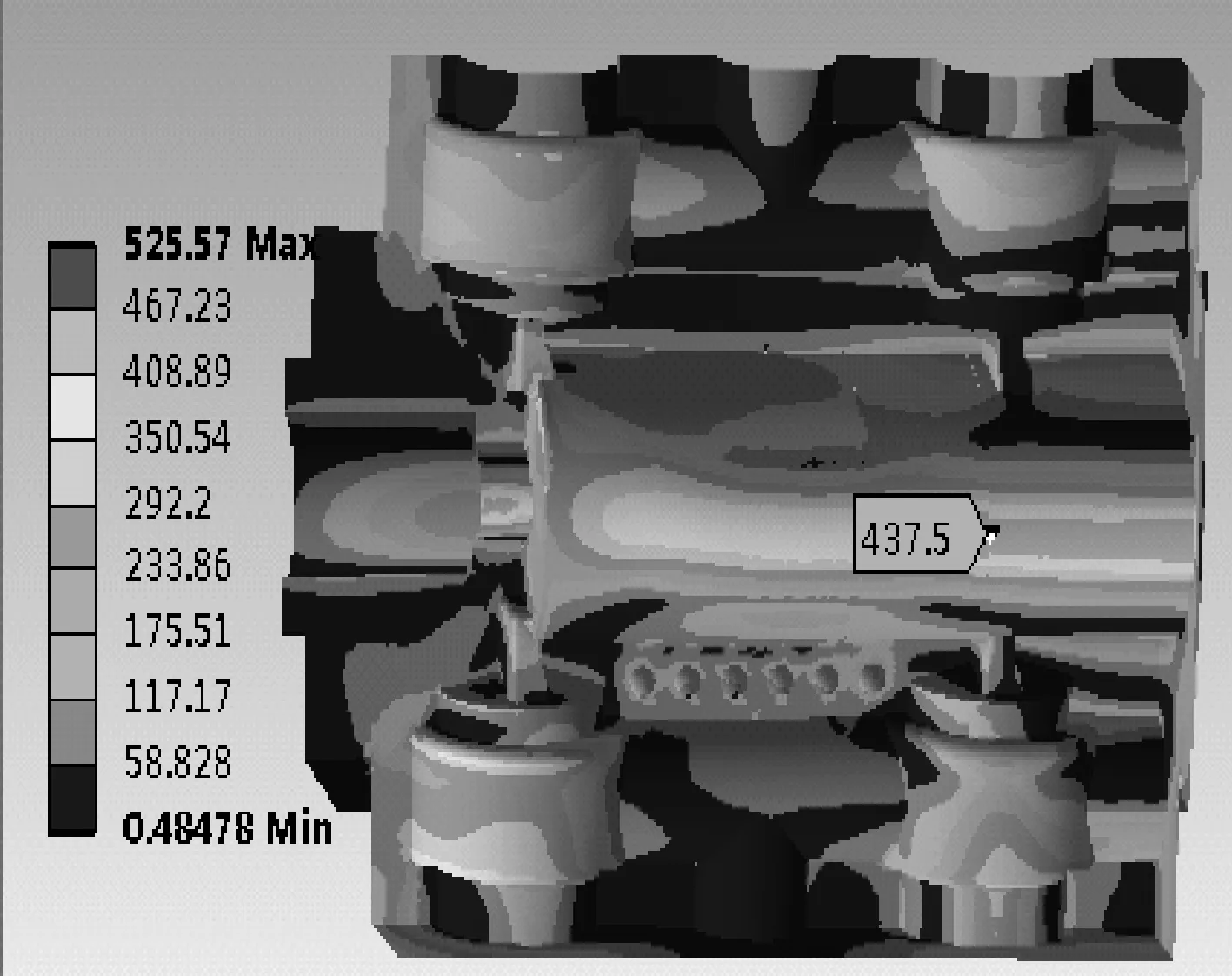

四段气缸缸体内壁等效应力分布见图7。

图7 四段气缸缸体内壁等效应力分布云图

从图7可知,缸体内壁最大应力值约为440 MPa。压缩机在完成整个吸气-压缩-排气-膨胀的过程中,内壁与缸盖邻近处的排气压力和温度都比较大,外在的螺栓载荷也对缸体内壁的受力产生影响。虽然应力值在3倍许用应力允许的范围内,但也超过了材料的许用应力。

四段气缸缸体外壁总变形量见图8。

图8 四段气缸缸体外壁变形量分布云图

从图8可知,最大变形量位于气缸填料端盖处,其值为1.39 mm。此数值与施加约束有关,在实际工况下该变形量会减小。最小变形位置位于气缸盖与螺栓连接端面处,这是因为该处所受的热应力比较小,与施加的约束也有关。

3.5四段气缸缸体疲劳分析

考虑气缸处于长期运行并承受交变载荷的状态,对缸体进行设计工况下的疲劳分析。添加疲劳模块、疲劳材料特性曲线等,在实际工况下缸体运行属于高周疲劳,分析应力-寿命关系。

由疲劳-寿命(S-N)曲线可知,42CrMo4钢的S-N曲线在525 MPa应力幅下出现平台,其疲劳极限是525 MPa。

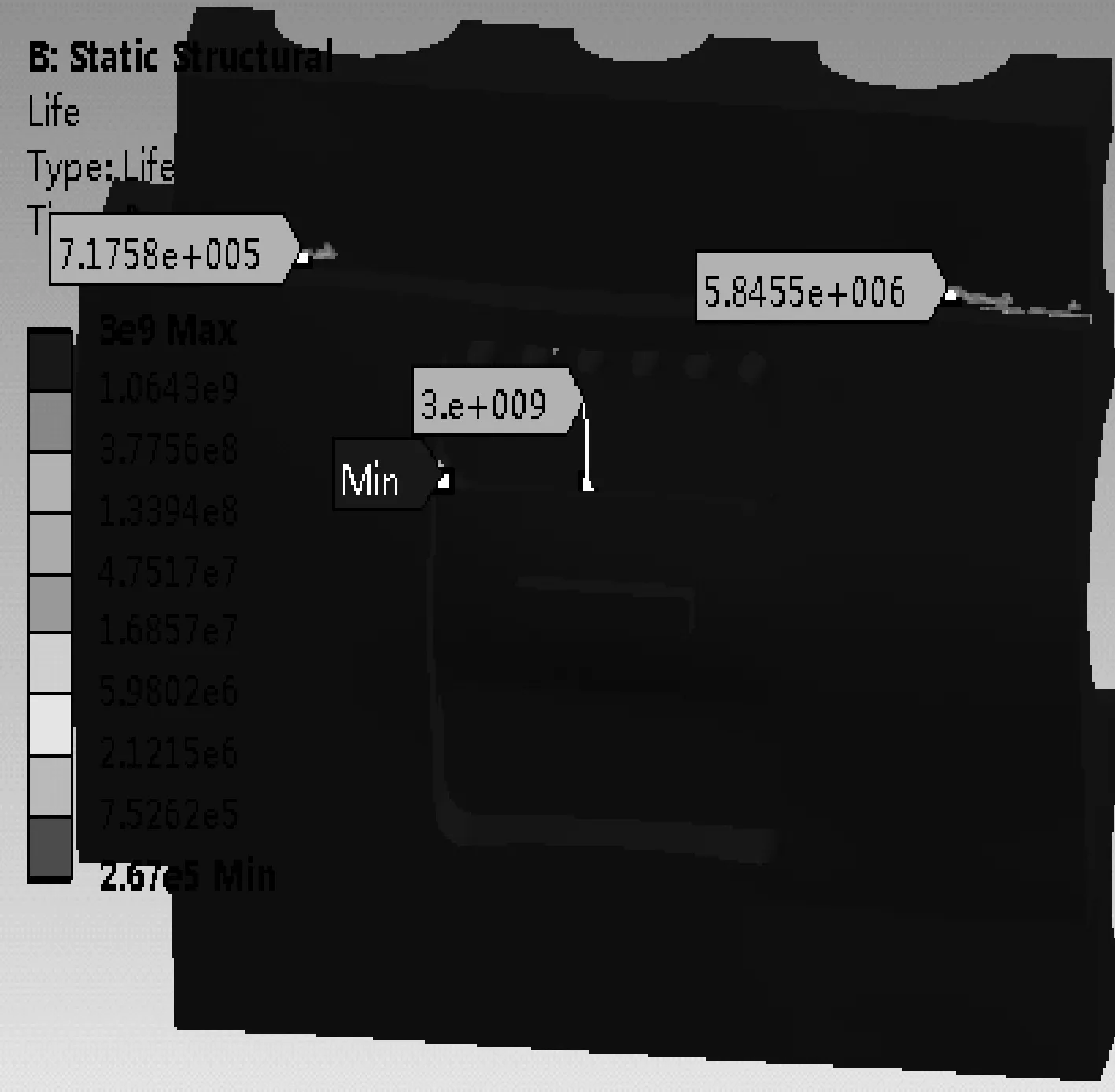

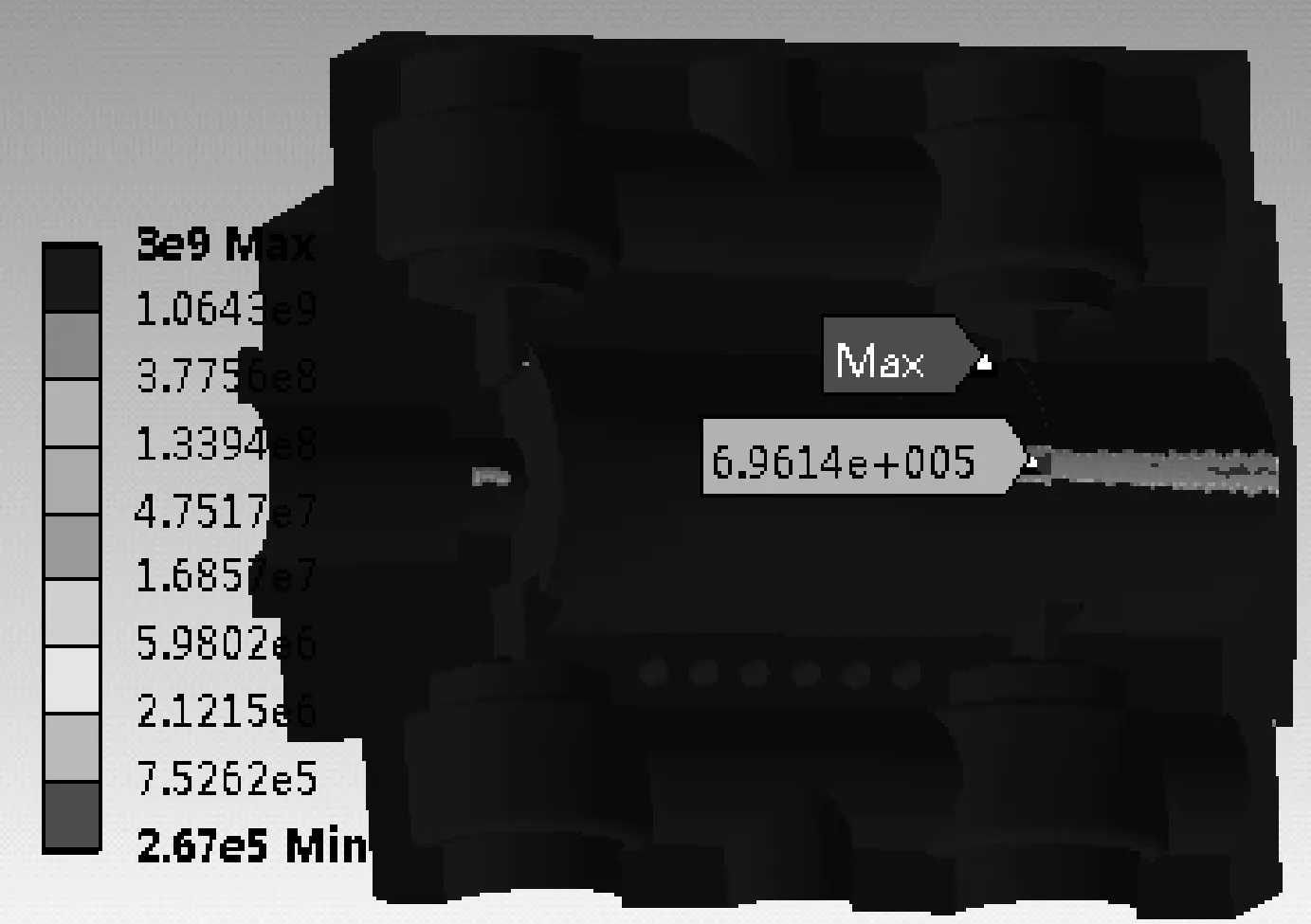

四段气缸缸体外壁疲劳寿命分布云图见图9。

图9 四段气缸缸体外壁疲劳寿命分布云图

从图9可以知道,压缩机四段气缸缸体最小寿命出现在应力最大处,最小寿命值约2.67×105次,筋板裂纹处的寿命满足缸体的设计寿命2.91×109次。在气缸上端与缸体连接的过渡边缘处,缸体寿命小于设计寿命。

压缩机四段气缸缸体内壁的疲劳寿命分布云图见图10。

图10 四段气缸缸体内壁疲劳寿命分布云图

由图10可知,内壁承受较大应力处气缸寿命明显较小。这是因为该处本身承受着比较大的应力和外部载荷,又多结构突变的影响,导致缸体寿命达不到设计寿命。

四段气缸安全因子分布见图11。

图11 气缸安全因子分布图

由图11可知,缸体的最小安全因子出现在最小寿命和最大应力处,而裂纹处的安全因子也比较小,为1.5~2.0。

3.6四段气缸失效原因

由于四段气缸存在的设计缺陷,在缸体外部存在多处应力集中点。这些应力集中点长期高于或者接近缸体材料的许用应力值,导致缸体的疲劳寿命低于机组的整体设计寿命,最终在交变载荷作用下,以缸体外部应力集中点为策源地,由缸体外部向缸体内部逐渐延伸形成疲劳裂纹,造成四段气缸缸体提前失效。

4 结语

(1)实际工况下往复活塞式压缩机缸体实际寿命可能会比较长,这是因为ANSYS软件对于疲劳寿命的分析是定性而非定量分析。此外,S-N曲线的选取并不是很精确,与实际曲线的偏差都会造成结果的偏差。

(2)不排除由于锻件存在缺陷并在长期交变载荷的作用下产生缸体裂纹的可能性。

(3)对缸体进行修复或者重新设计新缸体时,应当充分考虑消除缸体的应力集中点,尽量减少由于结构的不连续而引起的应力集中,增大缸体裂纹处的安全因子[14,15]。

[1] 赵江平,马立法.压缩机高压缸体失效分析与设计改进[J].流体机械,2013,41(6):46-49.

(ZHAO Jiang-ping,MA Li-fa.Analysis and Improved Design on Failure of High-pressure Cylinder Block in High Presssure Compressor[J].Fluid Machinery,2013,41(6):46-49.)

[2] 马立法.高压压缩机高压缸体失效研究与设计改进[D].武汉:武汉理工大学,2008.

(MA Li-fa.Analysis and Improved Design on Failure of High-pressure Cylinder Block in High Pressure Compressor[D].Wuhan: Wuhan University of Technology,2008.)

[3] 韩以伦,温学雷,王斌龙.基于ANSYS的液压缸的有限元分析及优化[J].煤矿机械,2011,32(9):94-96.

(HAN Yi-lun,WEN Xue-lei,WANG Bin-long. Finite Element Analysis and Optimization of Hydraulic Cylinder Based on ANSYS[J].Coal Mine Machinery,2011,32(9):94-96.)

[4] 邢文国,滕文建,文立刚.压缩机高压气缸的断裂失效分析[J].压缩机技术,2008(5):29-35.

(XING Wen-guo,TENG Wen-jian,WEN Li-gang.Fracture Failure Analysis of Compressor’s High-pressure Cylinder[J].Compressor Technology,2008(5):29-35.)

[5] 郁永章,高秀峰.国内外压缩机学术研究近况[J].压缩机技术,2003(4):14-17.

(YU Yong-zhang,GAO Xiu-feng. Recent Research Development on Compressors at Home and Aborad [J].Compressor Technology,2003(4):14-17.)

[6] JB/T 9105—1999,大型往复活塞压缩机技术条件[S].

(JB/T 9105—1999,Echnical Requirements for Large Reciprocating Compressor[S].)

[7] 丁生华,瞿宜鸿.活塞式压缩机气阀的研究与发展方向[J].甘肃科技纵横,2009,38(2):52-53.

(DING Sheng-hua,QU Yi-hong.Research and Development Direction of Valve in Piston Compressor [J].Scientific & Technical Information of Gansu,2009,38(2):52-53.)

[8] LIU Wei-hua,ANG Hai-song.Study of Failure Diagnostic Methods and Intelligent Diagnostic System for Reciprocating Compressors[J].International Journal of Plant Engineering and Management,2002,7(3):126-132.

[9] 高京卫,韩毅.往复式压缩机气阀失效形式及故障诊断[J].天然气技术,2007,1(6):74-76.

(GAO Jing-wei,HANG Yi .Failure Mode and Fault Diagnosis of Reciprocating Compressor Valve[J].Natural Gas Technology ,2007,1(6):74-76.)

[10] TSG 21—2016, 固定式压力容器安全技术监察规程[S].

(TSG 21—2016,Supervision Regulation on Safety Technology for Stationary Pressure Vessel[S].)

[11] GB/T 3077—1999, 合金结构钢[S].

(GB/T 3077—1999,Alloy Structure Steels[S].)

[12] 孙印杰,田效伍,郑延斌.野火中文版Pro/ENGINEER基础与实例教程[M].北京:电子工业出版社,2004.

(SUN Ying-jie,TIAN Xiao-wu,ZHENG Yan-bin. Foundation and Examples for Pro/ENGINEER in Wildfire Tutorial[M].Beijing: Electronic Industry Press,2004.)

[13] 丁毓峰.ANSYS12.0有限元分析完全手册[M].北京:电子工业出版社,2011.

(DING Yu-feng. Handbook of Finite Element Analysis 12.0[M].Beijing: Electronic Industry Press,2011.)

[14] 张国辉,李世杰.活塞式压缩机设计的基本原则[J].科技论坛,2000(6):117-121.

(ZHANG Guo-hui,LI Shi-jie. Basic Principles of Design for Piston Compressor [J].Technology Forum,2000(6):117-121.)

[15] 王宇.往复式压缩机故障诊断及关键部件的失效行为分析[D].长沙:中南大学,2007.

(WANG Yu.Fault Diagnosis of Reciprocating Compressor and Failure Analysis of Key Components[D].Changsha:Central South University,2007.)

(许编)

FailureAnalysisofCylinderforReciprocatingPistonCompressorBasedonANSYS

SUNBing1,DINGSheng-hua2,LIShu-xun3

(1. Levima Advanced Materials Co. Ltd., Tengzhou 277500, China;2. Ethylene Plant of Lanzhou Petrochemical Company of PetroChina, Lanzhou 730060, China; 3. School of Petrochemical Engineering of Lanzhou University of Technology, Lanzhou 730050, China)

Numerical simulation was carried out based on ANSYS for the reason of cylinder body crack which appeared on forth stage cylinder head of primary compressor of one corporation’s high pressure polyethylene plant. The inner wall stress of cylinder was analyzed under different condition, and formation mechanism of cylinder body crack was expounded. Therefore, it can be inferred that stress concentrative point under alternative load was the major inducing factor which case the cylinder’s fatigue crack. Minimum safety factor of stress concentrative point was forecasted and some advices of precautions were put forward, as well.

compressor; cylinder body; ANSYS; crack; failure

TQ050.7; TB115.1

B

10.3969/j.issn.1000-7466.2017.05.008

1000-7466(2017)05-0040-05

2017-04-12

孙 冰(1983-),男,山东泰安人,工程师,学士,主要从事石油化工设备管理工作。