MVR系统非稳态热力学模拟

2017-11-01李永胜肖泽仪

王 远 李永胜 姜 杰 肖泽仪

四川大学化学工程学院

MVR系统非稳态热力学模拟

王 远 李永胜 姜 杰 肖泽仪

四川大学化学工程学院

建立了机械蒸汽再压缩系统的热力学模型,并对换热器无相变瞬态传热分析的模型进行了简化。在此基础上,以加热后的料液显热作为启动热源,以稳态计算数据为基础,利用迭代法对系统非稳态运行过程进行了模拟。结果表明:在闪蒸阶段,系统内蒸汽流量增长较快,当换热量达到蒸发器换热的最大值时,蒸汽流量出现明显拐点,并呈下降趋势直至稳态;系统约在2 500 s后达到稳态运行。压缩机最大功率及最大进气量均出现在非稳态运行过程中,与稳态值相比,分别高出41.89%和32.56%。

机械蒸汽再压缩 非稳态 热力学模型 页岩气压裂返排液 模拟

机械蒸汽再压缩(mechanical vapor recompression,简称MVR)技术通过引入蒸汽压缩机回收利用二次蒸汽的潜热,提高了系统能源效率,相比传统蒸发技术可显著降低运行成本[1-3],其广泛应用于海水淡化、制盐、废水处理等领域,是国家重点推广的节能技术之一[4]。

作为国内科学研究和工业应用的重点项目,MVR技术已经进入快速发展时期[5]。Zhou等[6]以2%硫酸钠溶液为处理对象,建立起单效MVR稳态运行热力学模型,探讨了不同操作条件对系统运行参数的影响;李清方等[7]将MVR系统用于油田污水处理;Liang等[8]则对双效MVR系统进行了相关计算分析。

目前,国内对稳态运行时MVR系统的性能分析已有大量研究,而鲜有对于非稳态,即系统启动阶段的研究。MVR系统在热力学上属于朗肯循环,依靠压缩机的机械功作为循环的持续能源输入,在系统启动阶段一般需要提供启动热源以产生初始蒸汽。因此,启动阶段的非稳态运行过程对系统至关重要。本研究以西南地区某页岩气田压裂返排液为处理对象,在稳态计算的基础上建立起单效MVR系统的热力学模型,对系统非稳态运行过程进行了模拟与分析。

1 工艺与参数

1.1系统工艺流程

所用MVR系统的工艺流程图如图1所示。

MVR系统启动时通常以外部通入的蒸汽作为热源,需要蒸汽发生器提供蒸汽。本研究旨在设计处理页岩气压裂返排液的撬装装置,为了简化流程,减少设备数量,该系统启动时以经过加热后的料液作为启动热源。流程中,蒸发器为竖直管降膜蒸发器,其基本结构参数为:换热管长度2.41 m,数量363根,正三角形排列;换热管外径25 mm,内径20 mm;折流板8块,间距263 mm,换热面积70 m2。

启动压缩机前,系统内为常压。开启进料泵与循环泵,向系统内通入料液并由电加热器加热至沸点,直至蒸发器与分离器内均存有一定量料液。启动压缩机后,蒸发器与分离器内压力下降,料液开始闪蒸,产生的蒸汽经压缩机压缩后进入蒸发器冷凝侧作为热源。当蒸发器与分离器内压力下降至稳态压力时,压力不再变化,料液停止闪蒸。

1.2系统参数

系统处理对象为经预处理后的页岩气压裂返排液,返排液采自西南地区某页岩气田某平台,其含盐质量分数约为2%,饱和浓度约为24%,可溶解固体主要成分为氯化钠,计算模型中料液参数均以相同浓度的氯化钠溶液参数替代,具体数据参照相关文献与手册[9-12]。其稳态运行条件见表1。

表1 稳态运行条件Table1 Runningparametersatsteadystate蒸发压力/kPa进料质量分数/%浓缩液质量分数/%传热温差/℃压缩机有效功率/kW进料量/(kg·s-1)回流量/(kg·s-1)70.112.0011.5010.7334.030.503.50

2 计算流程与简化

目前,换热器瞬态,即非稳态计算过程多为无相变对流传热过程计算,其计算基本思想为对时间与空间进行微分,取换热管某一微元段建立起连续性方程与能量守恒方程,并将该方程与其他微元段所得方程联立,将得到的微分方程组进行离散化处理,利用迭代法计算得到任意时间与空间的各项参数的数值解。

有相变过程的计算分析常见于核反应堆热工水力模型,计算较为复杂,且其尚未涉及压力与浓度变化过程分析。本研究中非稳态计算过程主要考察在蒸发器结构参数确定的情况下压缩机最大进气量与最大功率等指标,蒸发器内各处传热过程随时间变化规律并非研究重点。故在换热器瞬态传热模型的基础上做出如下假设:①忽略蒸发器、预热器、分离器与管路热损失;②蒸汽压缩过程为绝热压缩过程;③忽略泵功率对系统的影响;④启动压缩机前,蒸发器与管路内充满蒸汽,系统内不凝性气体被全部排出;⑤任意时刻蒸发器内浓缩液温度分布均匀,且为该时刻对应压力下的沸点温度;⑥任意时刻蒸发器内浓缩液浓度均匀分布。

换热器管内瞬态传热公式为[13]:

(1)

式中:下标1为管内,2为管外;其他符号见文后符号说明,下同。

消去方程两边dl,整理得:

(2)

预热器计算模型中,通过控制进料流量使经预热后的料液达到沸点,忽略系统内料液沸点温升的影响,则蒸发器为沸点进料,即在换热管内无单相对流换热区域,全部为饱和沸腾区,温度沿管长l不变,即:

(3)

由于设定温度分布均匀,在此基础上,可将微元体扩大至整根换热管,即dl=L,则M变为管内流体质量,式(3)变为关于时间t的一元微分方程。

(4)

(5)

将式(4)与式(5)线性化,可得:

M[H0(t)-Hi(t)]=hA[T2(t)-T1(t)]Δt

(6)

在有相变过程中,M包含料液质量Mc与蒸汽质量Mv,即M=Mc+Mv,则有:

Mc·Cp_c·Tc+Mv·Hv-M·T1=hA·[T2(t)-

T1(t)]·Δt

(7)

式(7)则变为稳态下换热器热平衡方程。管外冷凝换热可参照上述简化过程。

3 数学模型

3.1预热器

为简化计算,模型中预热器并未进行详细设计,仅进行能量守恒计算。设定料液进料温度Ti为20 ℃,冷凝水出口温度T0为25 ℃,Tpr(i)为i时刻蒸发器内压力对应的料液沸点温度,其能量守恒公式为:

(Tpr(i)Cp_pr(i)-Ti(i)Cp_i)Mi(i)=Mw(i)(Hcon(i)-

H0(i))

(8)

3.2蒸发器

3.2.1闪蒸模型

启动压缩机后,蒸发器内压强逐渐降低,压强变化规律参照真空系统抽气公式[14]。

(9)

闪蒸放热量:

Qfl=M(i)(1-X(i))(T(i-1)Cp_w(i-1)-

T(i)Cp_w(i))+M(i)X(i)(Hsa(i-1)-Hsa(i))

(10)

闪蒸产生的蒸汽质量:

Mfl(i)=Qfl(i)/(γ(i)+BPE(i)Cp_v)

(11)

3.2.2质量平衡与盐平衡

M(i)-M(i-1)=Mi(i)-Mv(i)-Mc(i)

(12)

M(i)X(i)-M(i-1)X(i-1)=Mi(i)Xi-

Mc(i)Xc(i)

(13)

Mv(i)=Mfl(i)+Mvht(i)

(14)

3.2.3能量平衡

蒸发器能量平衡公式如式(15)~式(18)所示:

ΔH(i)=H(i)-H(i-1)

(15)

Qi(i)=Mi(i)Tpr(i)Cp_pr(i)+

Mb(i)Tc(i)Cp_c(i)+Qht(i)

(16)

Qo(i)=Mv(i)Hv(i)+Mc(i)Hc(i)

(17)

ΔH(i)=Qi(i)-Qo(i)

(18)

3.2.4传热系数

蒸发器换热量可由式(19)计算:

Qht(i)=AΔT(i)U(i)

(19)

总传热系数U(i)则由式(20)确定:

(20)

本文中冷凝对流传热系数采用式(21)计算,其中ts、twall分别为过热蒸汽温度与壁面温度。

(21)

沸腾传热系数采用Chen公式计算[15]。

3.3压缩机

压缩机压缩过程假设为绝热压缩过程,压缩机指示功采用式(22)计算:

(22)

式中:绝热指数k′取1.3。

4 模拟结果与分析

MVR系统稳态运行时,以自身内部蒸发出的蒸汽经压缩后作为系统热源,除压缩机所需电能,无需外界额外提供能量。在非稳态运行时则需要外部提供运行所需启动热源,本研究主要目的为探究非稳态运行过程中蒸发量、压缩机功率等指标的变化规律,为实际操作提供一定参考。

4.1模拟结果

在上述模型下,系统约在2 500 s后达到稳态运行,模拟结果见表2。由表2可知,非稳态模拟所得系统稳态运行结果与稳态计算结果相差不大。

表2 稳态与非稳态计算结果对比Table2 Comparisonofthecalculationresultsbetweensteadyandunsteadystate项目稳态非稳态偏差进料流量/(kg·s-1)0.50.50回流流量/(kg·s-1)3.53.50浓缩液质量分数/%11.5014.7528%蒸发量/(kg·s-1)0.4130.4324.6%传热温差/℃10.7310.105.9%传热系数/(W·(m2K)-1)1455.571408.683.2%

4.2传热温差与传热系数

在传热面积一定的情况下,传热温差与传热系数直接决定传热量大小,非稳态过程中二者变化规律如图2、图3所示。

由图2、图3可知,整个过程中二者均呈先上升后下降直至平稳的变化趋势。压缩机压缩比一定时,传热温差受蒸发器两侧压力与蒸发器内料液沸点温升影响,在启动初期,随蒸发侧压力降低,管内蒸发温度与管外冷凝温度差逐渐增大,传热温差逐渐增大直至闪蒸结束。之后,随运行过程中料液浓度的增大,料液沸点逐渐升高,逐渐减小了传热温差;传热系数则主要受冷凝侧对流传热系数影响,传热温差较低时,不利于蒸汽冷凝,故初期总传热系数较低,且传热系数随传热温差的增大而升高,闪蒸结束后,由于传热温差逐渐减小,传热系数也随之缓慢降低直至稳态。

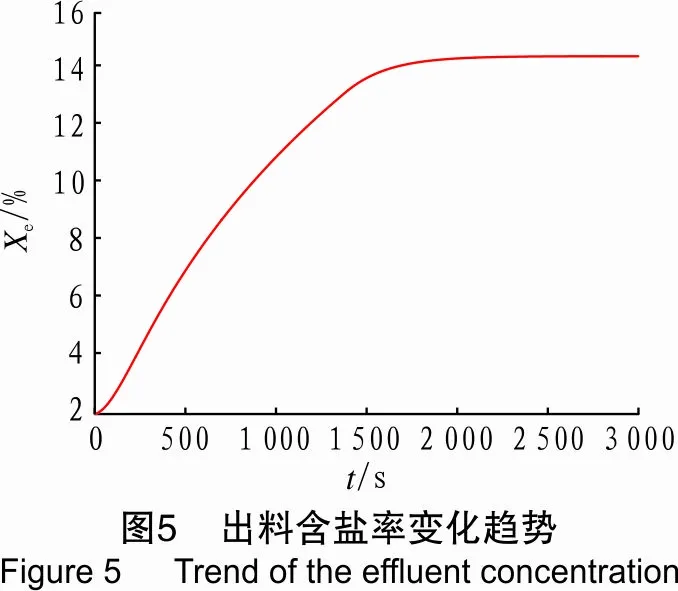

4.3蒸发量与浓度

蒸发量直接决定了非稳态过程中压缩机进气量与功率变化趋势,而系统内浓缩液浓度则是判别系统是否达到稳态的重要参数。

由图4可知,蒸发量最初迅速增长,在348 s出现拐点,拐点处最大值为0.57 kg/s,后逐渐下降至稳态,在拐点之前,蒸汽包括传热产生的蒸汽与闪蒸产生的蒸汽两部分,随着蒸汽流量逐渐增加,蒸发量随之增加,当换热量达到该时刻蒸发器换热量的最大值时,传热量主要受蒸发器影响,在传热温差与传热系数均降低的情况下,蒸发量也随之下降,蒸发量最大值比稳态值高出32.56%;出料液含盐率与浓缩液含盐率相同,主要受蒸发量影响。如图5所示,当2 000 s左右蒸发量基本不再变化时,出料液含盐率也随之基本稳定。

4.4压缩机指示功

在压缩比一定的情况下,压缩机指示功会随进气量变化,非稳态过程中压缩机指示功变化趋势见图6。

由图6可知,压缩机指示功变化趋势与蒸发量变化趋势基本一致,模型中峰值功率出现在蒸发量最大时刻,约为45.90 kW,稳态时功率约为32.36 kW,峰值相比稳态值高出41.89%。实际运行过程中由于存在热损失等因素影响,峰值功率会有所下降。

5 结 论

(1) 建立起MVR非稳态模型并进行模拟,计算结果指示系统在约2 500 s时达到稳态,且达到稳态时的热力学性能与稳态计算结果相近。

(2) 蒸发量最大值与压缩机功率峰值均出现在非稳态运行过程中,最大功率值相比稳态值高出约41.89%,最大进气量相比稳态值高出约32.56%。

符号说明

变量:

A—换热面积,m2BPE—沸点温升,℃

Cp—定压比热,kJ/(kg·K)D—当量直径,m

g—重力加速度,m/s2H—比焓,kJ/kg

h—对流传热系数,W/(m2·K)μ—黏度,mPa·s

k—板片导热系数,W/(m·K)k′—绝热指数

M—质量流量,kg/sp—压力,Pa

p0—初始压力,Papw—极限压力,Pa

Q—换热量,kJr—污垢热阻,m2·K/W

S—有效抽速,m3/sT—温度,℃

ΔT—传热温差,℃U—总传热系数,W/(m2·K)

V′—蒸发器剩余容积,m3v—蒸汽比体积,m3/kg

Wt—压缩机指示功,kWX—含盐率,%(w)

γ—汽化潜热,kJ/kgδ—板片壁厚,m

λ—料液导热系数,W/(m·K)

下标:

b—回流 c—浓缩液 con—冷凝

e—出料 eva—蒸发 i—进入

fl—闪蒸 ht—传热 l—液相

m—混合物 o—排出 pr—预热

s—过热 sa—盐 v—蒸汽

w—水 wall—壁面

[1] NAFEY A, FATH H, MABROUK A. Thermoeconomic design of a multi-effect evaporation mechanical vapor compression (MEE-MVC) desalination process[J]. Desalination, 2008, 230(1/2/3): 1-15.

[2] 高丽丽, 张琳, 杜明照. MVR蒸发与多效蒸发技术的能效对比分析研究[J]. 现代化工, 2012, 32(10): 84-86.

[3] 梁林, 韩东. 蒸汽机械再压缩蒸发器的实验[J]. 化工进展, 2009, 28(增刊): 358-360.

[4] 国家重点推广节能技术报告(第三批)(六)[J]. 设备管理与维修, 2011(7): 58-60.

[5] 刘立, 张继军, 刘燕, 等. 机械蒸汽再压缩技术在蒸发领域的应用[J]. 化学工程, 2014, 42(11): 1-5.

[6] ZHOU Y, SHI C, DONG G. Analysis of a mechanical vapor recompression wastewater distillation system[J]. Desalination, 2014, 353: 91-97.

[7] 李清方, 刘中良, 庞会中, 等. 基于机械蒸汽压缩蒸发的油田污水脱盐系统及分析[J]. 化工学报, 2011, 62(7): 1963-1969.

[8] LIANG L, HAN D, MA R, et al. Treatment of high-concentration wastewater using double-effect mechanical vapor recompression[J]. Desalination, 2013, 314: 139-146.

[9] KESTIN J, KHALIFA H, CORREIA R. Tables of the dynamic and kinematic viscosity of aqueous NaCl solutions in the temperature range 20-150 ℃and the pressure range 0.1-35 MPa[J]. Journal of Physical and Chemical Reference Data, 1981, 10(1): 71-88.

[10] PITZER K, PEIPER J, BUSEY R. Thermodynamic properties of aqueous sodium chloride solutions[J]. Journal of Physical and Chemical Reference Data, 1984, 13(1): 1-102.

[11] RAMIRES M, NIETO DE CASTRO C, FARELEIRA J, et al. Thermal conductivity of aqueous sodium chloride solutions[J]. Journal of Chemical & Engineering Data, 1994, 39(1): 186-190.

[12] 刘光启, 马连湘, 项曙光. 化学化工物性数据手册 无机卷[M]. 2版. 北京: 化学工业出版社, 2013: 575-659.

[13] 王骥程, 祝和云. 化工过程控制工程[M]. 2版. 北京: 化学工业出版社, 1991: 267-273.

[14] 达道安. 真空设计手册[M]. 3版. 北京: 国防工业出版社, 2004: 773-778.

[15] CHEN J. A correlation for boiling heat transfer to saturated fluids in convective flow[J]. Industrial & Engineering Chemistry Process Design and Development, 1966, 5(3): 322-329.

UnsteadythermodynamicsimulationofMVRsystem

WangYuan,LiYongsheng,JiangJie,XiaoZeyi

SchoolofChemicalEngineering,SichuanUniversity,Chengdu,Sichuan,China

In this study, a thermodynamic model of a mechanical vapor recompression system was established, and the no phase change transient heat transfer model of heat exchanger was simplified. Further unsteady running progress using sensible heat of heated feed liquid as starting heat source was simulated by using iterative method based on steady state calculation data. The results showed that the vapor flow rate would grow rapidly at the beginning, forming an apparent inflection point when the heat exchange reaches the maximum state. Thereafter the flow rate would gradually decrease to the steady state after slowly increasing to the maximum value. Eventually, this progress would last for about 2 500 seconds. Both the maximal compressor power and the maximal compressor intake flowrate would achieve during the unsteady running progress, which are 41.89% and 32.56% higher than the steady state value, respectively.

mechanical vapor recompression, unsteady state, thermodynamic model, shale gas fracturing flow-back fluid, simulation

X741

A

10.3969/j.issn.1007-3426.2017.05.019

2017-04-12;编辑钟国利

国家科技支撑计划项目(2013BAC12B01);四川大学德阳校市科技合作专项基金“页岩气钻采污水处理撬”(HZYF201513)。

王远(1990-),男,硕士生,主要从事页岩气压裂返排液脱盐处理的相关研究。E-mail1181072604@qq.com

肖泽仪(1960-),男,四川大学教授,博士生导师,主要研究方向为过滤与分离。E-mail:mgch@scu.edu.cn