MEMS硅玻璃阳极键合工艺评价方法

2017-11-01谷专元何春华何燕华赵前程张大成

谷专元, 何春华,, 何燕华, 赵前程, 张大成

(1.华南理工大学 电子与信息学院,广东 广州 510640;2.工业和信息化部 电子第五研究所 电子元器件可靠性物理及其应用技术重点实验室,广东 广州 510610;3北京大学 微电子学研究院 微米/纳米加工技术国家级重点实验室,北京 100871)

MEMS硅玻璃阳极键合工艺评价方法

谷专元1,2, 何春华2,3, 何燕华1, 赵前程3, 张大成3

(1.华南理工大学电子与信息学院,广东广州510640;2.工业和信息化部电子第五研究所电子元器件可靠性物理及其应用技术重点实验室,广东广州510610;3北京大学微电子学研究院微米/纳米加工技术国家级重点实验室,北京100871)

为了得到微机电系统(MEMS)加速度计硅—玻璃阳极键合的键合强度,进行了剪切破坏测试,并结合材料力学相关理论,得到键合强度表征方法。通过对实验数据的分析,制定键合强度的失效判据,提出了一种评价硅玻璃键合工艺质量的有效方法,在工程实际中具有一定的参考价值。

微机电系统(MEMS)加速度计; 硅玻璃阳极键合; 键合强度; 剪切力

0 引 言

随着电子器件不断功能化、复杂化和智能化,微机电系统(micro-electro-mechanical system,MEMS)在越来越多的领域中得到应用。在微机械传感器中,玻璃具有良好的绝缘性能和绝热性能,常用作硅器件衬底,使得器件的分布电容小、热噪声小[1,2]。阳极键合技术由于具有连接温度低、速度快、工艺简单等特点,在MEMS技术、微电子器件技术和封装技术等方面得到了广泛应用[3~5]。在MEMS器件设计和加工过程中,硅—玻璃阳极键合技术是体硅工艺中一项关键技术,键合强度成为了MEMS研究和制造的重要参数。键合强度直接决定了MEMS器件的可靠性,键合强度过小,在器件加工、使用过程中,两键合片很有可能开裂,导致器件失效;因此,键合强度足够大,才能保证产品的成品率和质量[6]。

目前,国内外研究主要针对键合强度检测方法和键合强度测试系统的研究[7~10]。本文前期研究中,利用微力学测试仪对少量键合较好的硅—玻璃键合结构进行了横向剪切破坏和扭转破坏测试[11],测得键合破坏的极限载荷,得出最大剪应力,并对微米(μm)级键合面进行最大抗扭强度测试[12],得出最大剪切扭矩和相应键合面积的关系曲线。

本文针对北京大学微电子研究院设计和加工的MEMS加速度计中若干良品和坏品进行剪切破坏测试,并制定键合强度失效判据,提出了一种评价硅玻璃键合工艺质量的有效方法。

1 理论分析

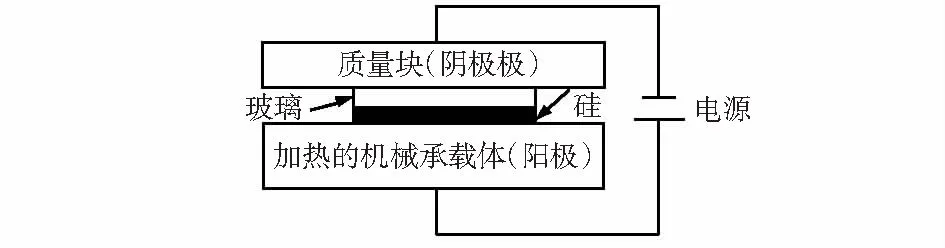

1.1 硅—玻璃阳极键合原理

由Wallis和Pomerantz于1969年提出的阳极键合又称为静电键合和场助键合,是一种将硅芯片或圆片与玻璃衬底相封接的封装方法,可将半导体、金属或合金与玻璃直接封接在一起,且不需要任何粘结剂。

图1为硅与玻璃的阳极键合示意图,质量块保证玻璃与硅具有良好接触,有助于键合。键合时将对准后的样品置于加热板上,硅片与阳极相接,Pytex7440玻璃与阴极相接。

图1 硅—玻璃阳极键合示意

硅玻璃键合质量受温度、电压、反应室内环境压力以及电极形状等诸多因素的影响,任何一步工艺操作不当,均会造成键合强度降低,甚至键合失效,严重降低MEMS器件的可靠性。

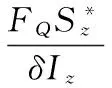

1.2 剪应力理论分析

根据切应力互等定理[13],薄壁截面杆件截面上的弯曲切应力对表达式为

(1)

对于长度和宽度分别为a和b的矩形截面,切应力沿截面宽度方向仍可认为均匀分布,因此,薄壁截面杆件截面上的弯曲切应力式(1)仍适用。

如图2所示,y为横截面距中性轴的距离,式(1)中的静矩为

(2)

δ=b

(3)

于是横截面上距离中性轴y处的切应力为

(4)

由式(4)知,最大切应力发生在中性轴上各点,其值如式(5)所示

(5)

本文采用该最大剪切应力τmax表征键合强度,并基于最大剪切应力进行键合质量评价和制定键合面的失效判据。

图2 剪切状态下矩形截面剪应力分布

2 剪切破坏实验设计

基于MFM1500推拉力测试仪系统进行键合剪切强度检测实验,MFM1500推拉力测试仪工作台的X,Y,Z方向最大行程分别为65,55,60mm,运动时最大速度为5mm/s;Y方向最大可承受100kgf,Z方向最大可承受20kgf。左、右各一个摇杆便于机器和软件操作,MFM1500具有强大的数据处理功能和简易的操作模式,弧线形设计便于调整显镜支架和60倍显微镜。MFM1500采用了AUTO—RANGE技术和VPM垂直定位技术,分辨率高达0.0001g。

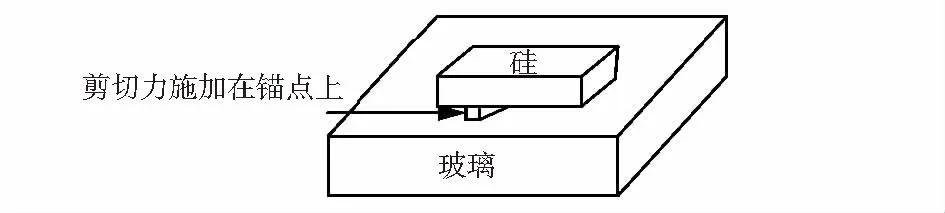

采用MEMS加速度计作为测试对象,选取加速度计中若干良品和坏品进行剪切破坏测试。将样品固定在推拉力测试仪的底座上,在测试仪作用轴上端安装探针,使探针运动方向和玻璃基底平面平行,调节底座,将待测的悬臂梁调整到针尖行程内,通过系统软件编程控制推拉力测试仪产生一个线性增大的载荷,探针将载荷施加在悬臂梁的根部,探针高度距玻璃表面5μm,推速为100μm/s,如图3所示。结合显微镜观察被测样品,通过操作遥杆器控制测试模块对样品进行自动剪切力测试,并监测力值的动态变化,在软件中实时显示。

图3 剪切实验示意

3 实验结果分析

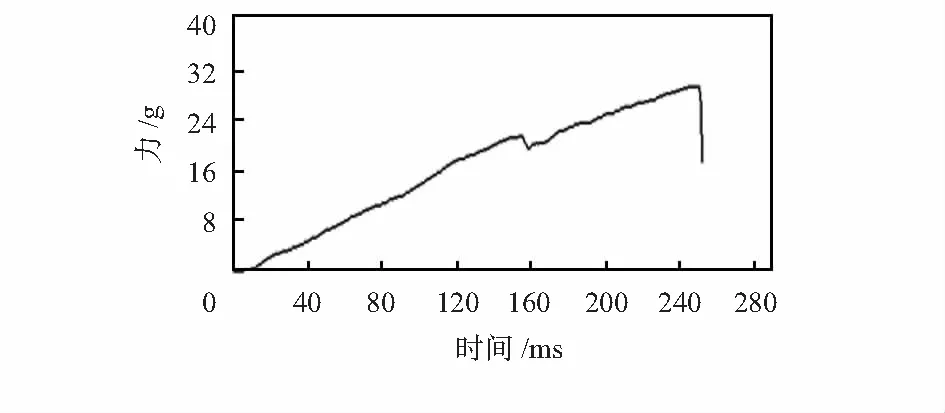

如图4所示,逐渐增加MFM1500推拉力测试仪产生的载荷直至键合面断裂,此时测试仪产生的载荷迅速降低且在软件中记录锚点破坏时的最大载荷,根据式(5)计算出键合锚点破坏时的最大剪切应力,采用最大剪应力来表征键合强度的质量。

图4 破坏载荷示意

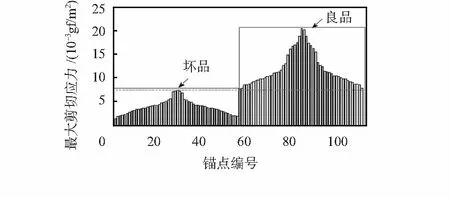

每个MEMS加速度计包含6个键合锚点,对实验测得锚点的最大剪应力进行统计,如图5所示。由图可知,坏品锚点的最大剪应力明显小于良品锚点的最大剪应力,坏品锚点最大剪应力的范围为(0~7.5)×10-3gf/μm2,良品锚点最大剪应力的范围为(7.5~25)×10-3gf/μm2,因此,可用最大剪应力7.5×10-3gf/μm2判断硅-玻璃键合强度是否达到要求。当MEMS加速度计6个锚点中任意一个锚点的最大剪应力小于7.5×10-3gf/μm2,则判定该加速度计的键合工艺不合格,只有当6个锚点的最大剪应力均大于7.5×10-3gf/μm2,方可判定该加速度计的键合工艺良好。

图5 锚点的最大剪应力

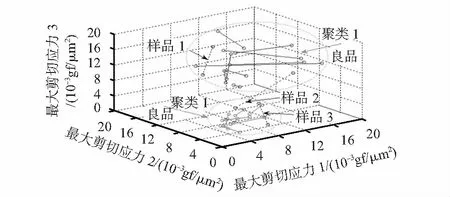

将每个MEMS加速度计中6个锚点的最大剪应力随机分为2组,构成三维坐标对描绘在一个三维图中,并用直线相连,得到加速度计锚点的最大剪切力的三维空间分布,如图6所示。由图可知,良品锚点的三维坐标对分布在图中聚类1,坏品锚点的三维坐标对分布在图中聚类2,可见聚类1和聚类2不存在交集。

当新测试的加速度计的三维坐标对同时分布在聚类1,则可判定该加速度计的键合工艺良好,如图7中样品1所示;当加速度计的三维坐标对同时分布在区域2,则可判定该加速度计的键合工艺不合格,如图7中样品3所示;当加速度计的三维坐标对横跨2个聚类,也判定为键合工艺不合格,如图7中样品2所示。

图6 加速度计良品和坏品的聚类

图7 新测试样品的聚类判断

4 结 论

硅玻璃阳极键合质量是影响MEMS器件可靠性的重要因素之一,利用推拉力剪切仪对硅—玻璃阳极键合进行剪切破坏测试,测得键合破坏的极限载荷,并结合材料力学的相关理论,得到了键合强度表征方法。通过对实验数据的分析,制定键合强度失效判据,提出了一种评价硅玻璃键合工艺质量的有效方法,有利于提高MEMS器件的质量和可靠性。

[1] 姚雅红,吕 苗.微传感器制造中的硅—玻璃静电键合技术[J].半导体技术,1999,24(4):19-23.

[2] Henmi H. Vacuum packaging for microsensors by glass-silicon anodic bonding[J].Sensors & Actuators A:Physical,1994,43(1):243-248.

[3] 张廷凯,甘志银,张鸿海.两电极多层阳极键合实验研究[J].传感器与微系统,2009,28(7):21-23.

[4] Bellaredj M,Bourbon G,Walter V,et al.Anodic bonding using SOI wafer for fabrication of capacitive micromachined ultrasonic transducers[J].Journal of Micromechanics & Microengineering,2014,24(2):1135-1140.

[5] 林智鑫,王盛贵,刘 琦,等.带有Si3N4薄膜的玻璃—硅—玻璃三层结构的阳极键合[J].传感器与微系统,2013,32(8):63-66.

[6] 肖滢滢,王建华,黄庆安,等.硅片键合强度测试方法的进展[J].电子器件,2004,27(2):360-365.

[7] Farrens S N,Hunt C E,Roberds B E,et al.Kinetics study of the bond strength of direct bonded wafers[J].Journal of the Electrochemical Society,1993,141:3225-3230.

[8] 陈立国,孙立宁,黄庆安,等.硅片键合强度测试系统研究[J].测试技术学报,2005,19(2):137-140.

[9] 李仁锋.微电子机械系统键合强度检测方法研究进展[J].微纳电子技术,2009,46(11):678-683.

[10] 曹 欣,李 宏,杜 芸.阳极键合强度及其评价方法[J].传感器与微系统,2007,26(3):10-12.

[11] 郇 勇,张泰华,杨业敏,等.微力学测试仪在MEMS键合强度测试中的应用[J].机械强度,2005,27(3):331-334.

[12] 阮 勇,贺学锋,张大成,等.微米尺度下键合强度的评价方法和测试结构[J].微电子学与计算机,2005,22(8):110-113.

[13] 范钦珊,章梓茂,殷雅俊.材料力学[M].北京:高等教育出版社,2005:120-138.

EvaluationmethodforMEMSsilicon-glassanodicbondingprocess

GU Zhuan-yuan1,2, HE Chun-hua2,3, HE Yan-hua1, ZHAO Qian-cheng3, ZHANG Da-cheng3

(1.SchoolofElectronicandInformationEngineering,SouthChinaUniversityofTechnology,Guangzhou510640,China;2.ScienceandTechnologyonReliabilityPhysicsandApplicationofElectronicComponentLaboratory,TheFifthElectronicResearchInstitute,MinistryofIndustryandInformationTechnology,Guangzhou510610,China;3.NationalKeyLaboratoryofScienceandTechnologyonMicro/NanoFabrication,InstituteofMicroelectronics,PekingUniversity,Beijing100871,China)

In order to obtain bonding strength of silicon-glass anodic bonding of micro-electro-mechanical system(MEMS) accelerometers,shear experiments are applied.Bonding strength characterization method is set up according to related theory of mechanics of materials.Failure criterion is established based on analysis on experimental data,and an effective method is proposed to evaluate the quality of the silicon-glass bonding process,which has certain reference value in engineering application.

micro-electro-mechanical system(MEMS) accelerometer; silicon-glass anodic bonding; bonding strength; shear stress

10.13873/J.1000—9787(2017)10—0054—03

2016—10—20

TP 212

A

1000—9787(2017)10—0054—03

谷专元(1990-),男,硕士研究生,研究方向为MEMS可靠性。何燕华,女,通讯作者,助理工程师,E—mail:1001213445@pku.edu.cn。