液化天然气汽车罐车突发真空失效原因分析

2017-11-01于海东肖学文

于海东 肖学文

荆门宏图特种飞行器制造有限公司 湖北荆门 448124

液化天然气汽车罐车突发真空失效原因分析

于海东 肖学文

荆门宏图特种飞行器制造有限公司 湖北荆门 448124

1 前言

液化天然气汽车罐车是为运输液化天然气而研制的专用车辆,由高真空多层绝热罐体、管路、安全附件、仪表、装卸附件以及定型底盘或半挂车行走机构、支座、操作箱、自增压器等组成[1]。高真空多层绝热罐体主要由内容器、外壳、高真空多层绝热夹层和管路等部分组成。液化天然气汽车罐车如图1所示。高真空多层绝热夹层必须保持真空,若在正常运行的过程中突发真空失效,罐体外壳会结霜或结冰,内容器充装的液化天然气压力会迅速升高,安全阀频繁开启排放,严重影响罐车的绝热效果和安全使用性能,增加了运营成本。真空突发失效的主要原因为内容器泄漏、外壳泄漏和夹层管路泄漏。

图1 液化天然气汽车罐车简图

2 内容器泄漏引起的真空突发失效

2.1 内容器封头裂纹引起的内容器泄漏

2.1.1 原因分析

内容器封头裂纹引起的内容器泄漏主要是在低温罐车年检后或停用一段时间再次启用时发生,此时内容器温度已达到常温状态,如果没有对内容器进行充分的预冷,液化天然气注入时会对内容器造成急冷,引起较大的温差应力,导致内容器封头材料开裂。内容器的筒体与封头一般均采用S30408奥氏体不锈钢材料,奥氏体不锈钢属于面心立方晶格结构,具有优异的低温性能,无脆性转变温度,在低温下具有良好的塑形和韧性。内容器封头在成型前为奥氏体组织,冷加工过程中由于塑形变形而会形成部分马氏体组织,引起材料的强度及硬度增加,但延性和塑性下降。通过对封头用铁素体含量检测仪测量,封头的球面部位铁素体含量较低,过渡半径处较高,直边段上最高,因此引起材料的裂纹主要都发生在封头的直边段上,经测量铁素体含量均达到30%以上。

2.1.2 预防措施

a. 封头订货时,可提出铁素体含量的要求,因目前国内外的一些标准中,未对奥氏体不锈钢中形变马氏体的含量作出具体规定,根据实际应用情况及封头制造厂的工艺制造水平推荐铁素体的含量一般不宜高于15%,对于重要的使用场合,可提出在封头压制成型后进行固溶处理的要求,但此要求会增加采购成本并延长交货期[2];

b. 设计时,上进液喷淋管尽量延伸到内容器前端,喷淋孔截面积总和应不小于喷淋管截面积,管路端部设置非密闭性的封板,应保证充液时整个内容器都能均匀地预冷,减小温差应力;

c. 在产品使用说明书中或给用户培训时,必须强调低温罐车在首次使用或停用一段时间再次启用时,内容器充分预冷的重要性,并可在罐车的操作箱内粘贴提示。

2.2 防波板处筒体裂纹引起的内容器泄漏

2.2.1 原因分析

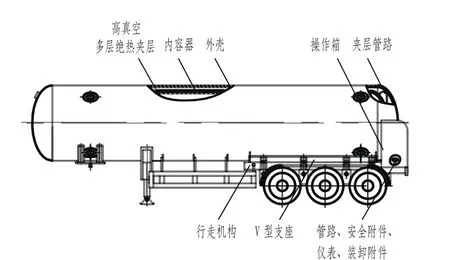

汽车罐车属移动式压力容器,在运行中由于受转弯、紧急制动以及不良路面等路况的影响,在惯性力的作用下罐内液体也随着涌动。特别是在罐车紧急制动的情况下,罐内液体产生较大的纵向液体冲击力,使防波板及连接焊缝受到交变冲击载荷影响,固定防波板的托板(角钢或扁钢)与罐体焊缝处易发生开裂。内容器防波板如图2所示。2.2.2 预防措施

图2 内容器防波板

a. 在托板与罐体之间增加与罐体材质相同的垫板,防止托板焊缝产生的裂纹延伸至罐体母材;

b. 托板与罐体采用双面连续焊接,增加焊缝面积,减小焊缝受力;

c. 在托板与罐体焊接处增加加强筋板,缓解焊缝处的应力,避免焊缝开裂。

3 外壳泄漏引起的真空丧失

3.1 外置加强圈引起的外壳泄漏

3.1.1 原因分析

低温罐车的内容器及外壳之间是高真空多层绝热夹层,外壳承受着外压,设置有抗外压加强圈。根据加强圈在外壳上设置的位置,加强圈有内置和外置两种形式。外置加强圈一般采用半圆管或槽形件,可与外壳之间形成封闭的空间。加强圈与外壳之间采用连续焊接,但如果焊接时未能有效保证加强圈与外壳之间的密封性,在雨天时,雨水会渗入到加强圈内部并在加强圈的底部聚集。当低温罐车冬天进入北方地区或其他气温低于0℃的地区时,聚集的水结成冰,体积发生膨胀,膨胀后在加强圈与外壳的焊接处易拉出裂纹,导致外壳泄漏。外壳外置加强圈如图3所示。

3.1.2 预防措施

图3 外壳外置加强圈

在外壳外置加强圈的最底部钻排水孔,并注意在低温罐车表面喷涂时,以及运营中必须要始终保持此孔的畅通。

3.2 V型支座前端垫板处裂纹引起的外壳泄漏

3.2.1 原因分析

V型支座用于低温罐体和定型底盘或半挂车行走机构的连接,由于低温罐车是移动式压力容器,支座在受到罐体重力的同时,还受到罐体冲击力的作用。此时会在V座前端处发生结构突变,受力不连续,出现应力集中。罐车运行过程中,罐体惯性力较大,产生附加应力,造成在支座端部与罐体连接部位应力水平较高,产生微裂纹,随着时间的推移,微裂纹逐步扩展导致外壳泄漏。外壳V座如图4所示。

图4 外壳V座

3.2.2 预防措施

a. 通过应力分析计算此处的受力情况,应力值控制在材料的许用应力范围内;

b. 结构上可通过增加前端V座垫板的长度、在V座端部增加封板或V座前端形状采用逐步过渡的方式减缓局部应力[3]。

3.3 真空隔离阀松动引起的外壳泄漏

3.3.1 原因分析

低温罐车上设置的真空隔离阀和真空规管主要用于检测罐车的真空度,但真空规管的规脚容易发生氧化,导致无法准确检测罐车的真空度,这时需要对真空规管进行更换,真空规管与真空隔离阀采用螺纹连接,真空隔离阀与外壳之间也采用螺纹连接,如在拆卸真空规管的过程中不固定真空隔离阀,真空隔离阀会随着真空规管一起转动,导致其与外壳连接处发生泄漏,真空隔离阀如图5所示。

图5 真空隔离阀

3.3.2 预防措施

a. 做好真空规管的防护措施,增加防护罩,隔离雨水和空气,避免规脚发生氧化;

b. 在真空规管损坏需拆卸更换时,必须采用两个扳手,以保证拆卸真空规管时真空隔离阀不发生松动。

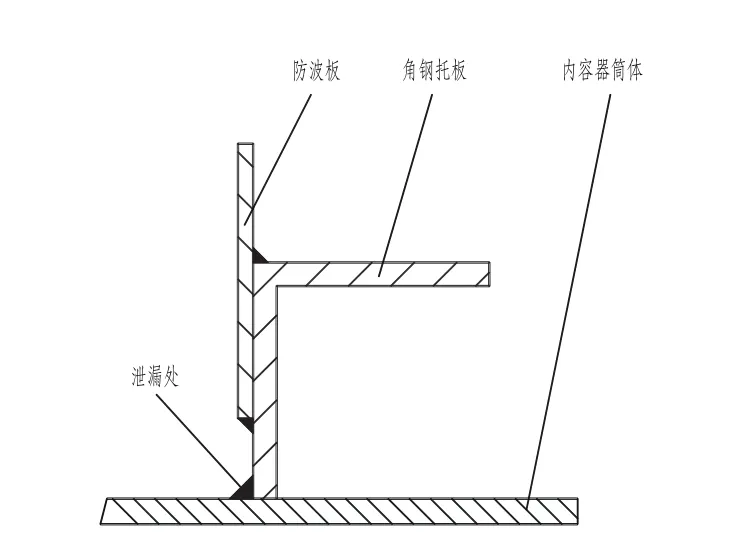

3.4 防爆口处泄漏

3.4.1 原因分析

低温罐车外壳设置防爆装置,主要作用为当内容器或夹层管路发生泄漏造成真空夹层压力升高时,防爆装置自动泄压,保证夹层的压力控制在0.1 MPa以内,保护外壳。防爆装置一般由防爆口、O形圈及防爆口盖组成,当外壳抽真空后,在大气压的作用下进行密封。若防爆口刚性较弱,在与外壳焊接时,端部会发生变形,引起O形圈与防爆口端部密封处的泄漏。当罐车在周转或运输过程中防爆装置遭到意外碰撞时,也会引起O形圈与防爆口端部密封处发生泄漏,防爆装置如图6所示。

3.4.2 预防措施

a. 增加防爆口的刚性,并控制焊接过程中的电流,预防焊接引起的变形;

b. 在罐车周转及运输过程中,注意防爆口的防护,避免发生意外碰撞。

图6 防爆装置

3.5 操作箱附近外壳泄漏

3.5.1 原因分析

低温罐车的装卸管路通常布置在罐车尾部的操作箱内,罐体安全阀也设置在操作箱内管路上,为了避免安全阀排放时危险气体在箱体内的聚集,安全排放口通过引出管引到箱体外部的顶端。当罐体压力升高超过安全阀的设定开启压力时,安全阀开启排放,如排放口朝向外壳,因外壳采用的是低合金钢材料,此时排放的低温气体将对外壳造成冷脆,产生裂纹,引起外壳泄漏。

3.5.2 预防措施

设计及制造安装时注意安全阀排放口不应对着外壳排放。

3.6 外壳八点支撑处泄漏

3.6.1 原因分析

低温罐车的内容器与外壳之间通常采用八点进行支撑,此八点支撑处是非常关键的部位,特别是罐车下部的四点支撑,承受着内容器、介质的质量及动载荷的影响,局部受力较大,易在支撑封板与外壳连接焊缝处产生裂纹,引起外壳泄漏。

3.6.2 预防措施

a. 在八点支撑处增加卡板减缓局部应力;

b. 可通过将下部的四点支撑布置在罐车的销座和V座处减缓局部应力。

4 夹层管路泄漏引起的真空丧失

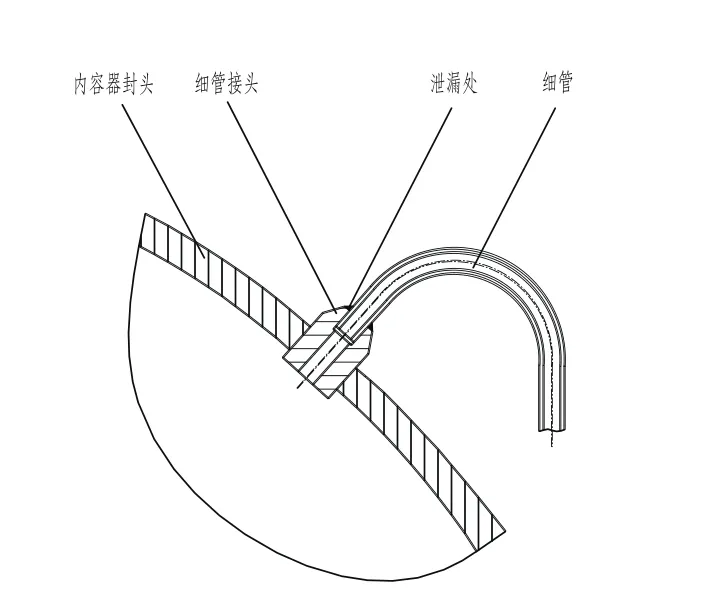

4.1 细管与内容器的管接头焊接处裂纹引起的泄漏

4.1.1 原因分析

低温罐车的上、下液位计接管及压力表接管一般选用直径为Φ10的管子,此管较细,某些厂家的普通退火管质量不稳定[4],且在与内容器的管接头焊接处受力较复杂,在低温状态下以及运输过程中易产生振动导致裂纹产生,并扩展而引起泄漏。管路细管如图7所示。

4.1.2 预防措施

a. 选择质量可靠的生产厂家,并优选性能更佳的退火光亮管;

b. 增加细管的固定,避免细管在生产转运过程中及车辆运输过程中产生过大的振动;

c. 考虑细管有足够的柔性,避免细管的冷缩引起较大应力。

图7 管路细管

4.2 细管裂纹引起的泄漏

细管裂纹引起的泄漏原因分析及预防措施类同2.3.1,此处不再赘述。

5 结语

通过对液化天然气汽车罐车常见的突发真空失效原因进行分析,提出了在设计、制造及使用罐车过程中的注意事项及预防措施,以避免在运营过程中突然出现真空丧失引发安全事故。

[1] JB/T 4783-2007.低温液体汽车罐车[S].

[2] GB/T 25198-2010.压力容器封头[S].

[3] 徐达,蒋崇贤.专用汽车结构与设计[M].北京:北京理工大学出版社,1998.

[4] GB/T 14976-2012.流体输送用不锈钢无缝钢管[S].

Analysis on Emergent Vacuum Failure of Liquefied Natural Gas Tanker Truck

YU Hai-dong et al

为避免液化天然气汽车罐车在行驶过程中突发真空失效,分析了引发失效的主要原因分别为内容器泄漏、外壳泄漏和夹层管路泄漏,针对引发失效原因的分析,提出了相应的预防措施,供设计、制造和使用单位借鉴。

液化天然气 汽车罐车 突发真空失效 原因分析 预防措施

In order to avoid emergent vacuum failure on liquefied natural gas tanker truck on the road, cause analysis was performed and the main causes were internal container leakage, shell leakage and inter layer leakage. Regarding to the analysis, precautionary measures on emergent vacuum failure in the operation process was provided for the designer, manufacturer and user's reference.

liquefied natural gas; tanker truck; emergent vacuum failure; cause analysis; precautionary measures

U46.96+.1.07

A文章编号:1004-0226(2017)09-0092-04

于海东,男,1974年生,工程师,现从事低温储运设备的研发工作。

2017-07-30