某柴油机润滑系统优化设计仿真计算

2017-11-01郭玉石王宏大张磊

郭玉石,王宏大,张磊

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某柴油机润滑系统优化设计仿真计算

郭玉石,王宏大,张磊

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章基于Flowmaster软件建立某型柴油机润滑系统的一维仿真模型。模拟该发动机的油压分布状况,将计算结果与试验数据进行对比分析。优化计算模型,模拟润滑系统更改后的油压分布状况,评估润滑系统设计更改的可行性。

发动机;润滑系统;机油压力

CLC NO.: V233.4+9 Document Code: A Article ID: 1671-7988 (2017)19-13-03

引言

润滑系统压力分布是判断发动机润滑系统工作性能的关键参数,同时也是发动机安全监控的重要指标。如果发动机润滑系统油压过低,将会对发动机造成很大的损害,甚至会使发动机提前报废。

文中分析发动机为四缸柴油机,根据设计,需要在缸体曲轴第五瓦输油管路增加一个惰轮润滑出油口和链条润滑出油口。因此需要评估设计更改对润滑系统的影响。

本文基于一维流体分析软件Flowmaster建立该柴油机润滑系统一维计算模型。首先对原状态进行计算分析,通过计算结果与试验结果进行对比分析,验证计算模型的准确性。然后对整改的设计模型进行分析,评估整改方案的可行性。

为方便阐述,本文所涉及的压力均为绝对压力。其中原润滑系统为方案A,整改后润滑系统为方案B。

1 一维仿真模型的建立

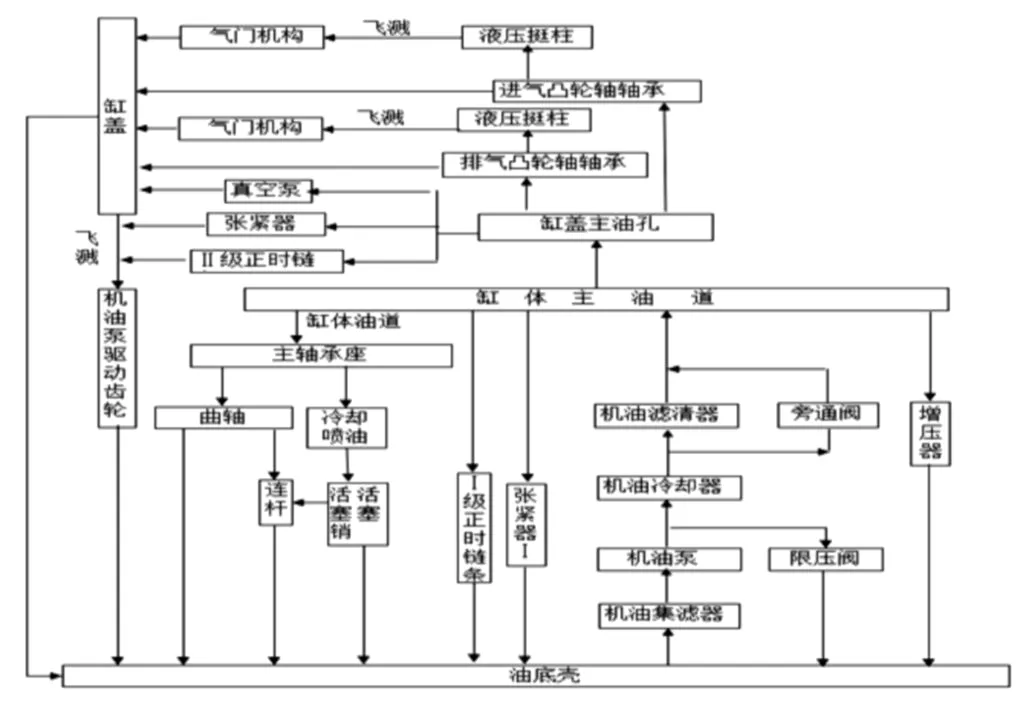

1.1 润滑系统流程图

图1 润滑系统原理图

本文使用Flowmaster软件对发动机润滑系统个点机油压力进行计算分析,建立润滑系统模型,根据图1所示的润滑系统流程图,使用Flowmaster建立计算模型,计算润滑系统油压分布状况。

根据润滑系统设计原理,利用一维流体计算软件Flowma-ster搭建本文计算所涉及润滑系统,如图1所示。

1.2 润滑系统模型建立

依据润滑系统原理图所构建计算模型如图2所示,在发动机润滑系统分析中,首先需要明确所分析机型的润滑系统结构,根据系统结构确定所需的润滑元件和需要的边界数据。

整个润滑系统由供油系统和用油部件组成,用油部件主要包含主轴承、增压器、进排气凸轮轴等,其中以上所述部件均依靠供油系统提供的高压润滑油进行润滑,即所谓的压力润滑。

图2 分析模型

1.3 模型解析

供油系统主要由油底壳、机油集滤器、机油泵、泄压阀和机油滤清器组成,其中机油泵是整个润滑系统的动力源,机油泵由发动机驱动,随发动机机转速的提升机油泵的供油能力增强。因此在发动机润滑系统分析中,主要考虑怠速工况时系统的油压能否满足发动机的运行需求即可。

1.4 参数确定

该柴油机机油泵为齿轮式机油泵,机油泵的供油能力为0.016L/rev,机油泵与发动机的转速比为1.2:1。

增压器、真空泵只需输入相关的机油流阻数据即可。

轴承类元件,轴承类元件的直径和间隙会对机油的消耗量和系统的油压产生显著影响。

该柴油机活塞冷却喷嘴的开启压力为2.2bar。

2 计算结果分析

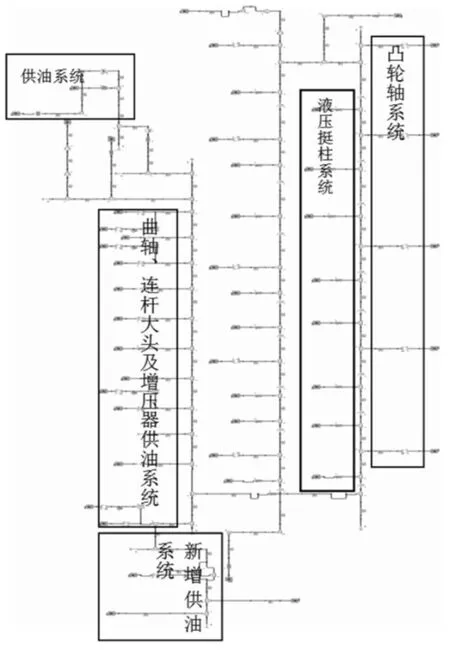

2.1 结果对比

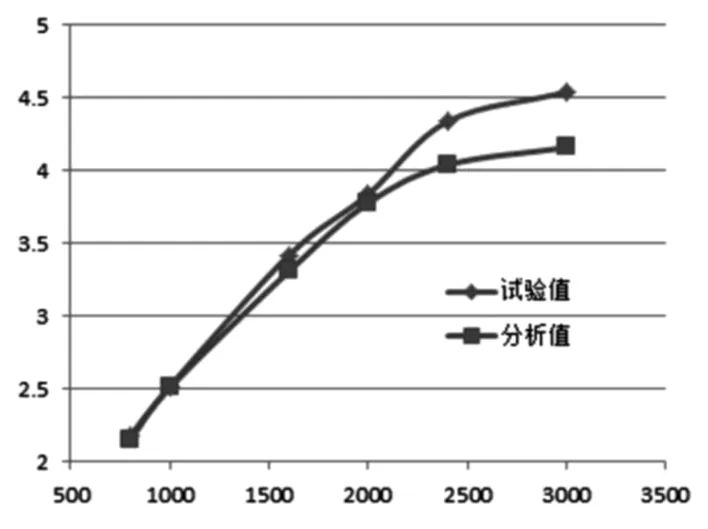

为保证计算结果的准确,本次分析首先将原模型计算结果与试验进行对比。根据发动机的运行工况,本次分析主要对比油温为80℃发动机转速为800rpm、1000rpm、1600rpm、2000rpm、3400rpm和3000rpm时的工况进行计算分析。

图3 缸体主油道油压对比示意图

图3 和图4为试验所得油道油压与计算所得结果之间的对照图。从图中可以看出随着发动机转速的增加试验与计算的油压均不断的增加,二者的变化趋势相同,且相同转速下计算与试验所得油压差别不大,说明本论文的计算模型和模型参数的填写准确可靠。

图4 缸盖油道油压对比示意图

2.2 压力分布计算结果

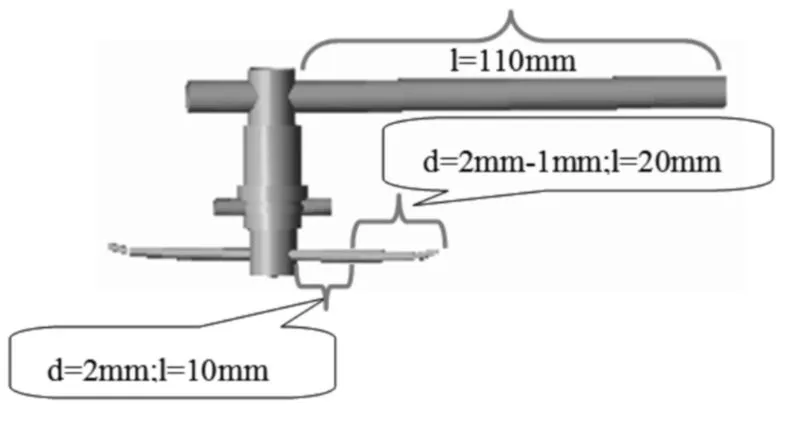

根据设计要求,在发动机缸体第五档曲轴油道增加链润滑油道,尺寸如下图5所示:

图5 链润滑油道示意图

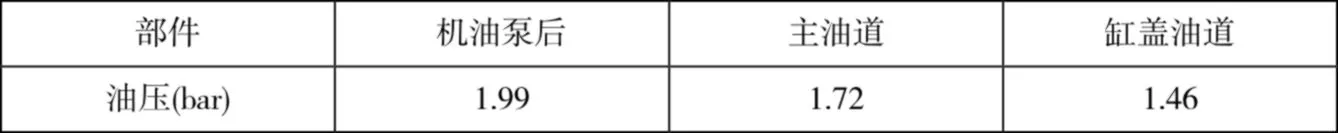

按照设计模型将油道接入原润滑系统,如图1中新增供油系统部分,通过计算分析得出怠速油温120℃时发动机关键部位的油压如下所示:

表1 不同部位油压数据

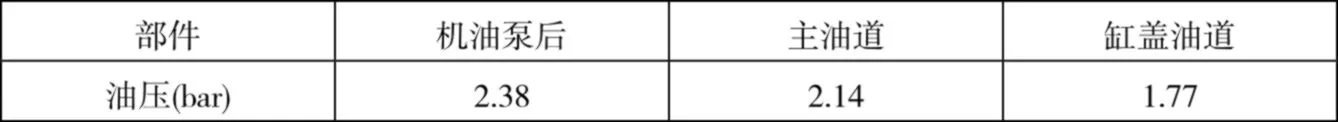

从分析结果可以看出主油道油压仅为1.72bar不能满足润滑系统的评价标准。通过对系统的流量分析得出,新增油道系统机油流量约为4.7L/min,流量过大导致系统油压降低,不能满足润滑标准,因此将减缩段管路直接改为1mm直管,此时相同条件下,系统的油压如下所示:

表2 孔径变化不同部位油压数据

从分析结果看出,孔径变化后系统的油压得到了提升,此时末端增油道系统机油流量约为2.1L/min,该流量能够满足部件的润滑需求。说明需依据分析结果对原设计方案进行整改。

3 结束语

1)本文对某型柴油机润滑系统进行分析,分析不同工况下系统的压力分配,并通过试验验证仿真的准确性。基于基本模型,对润滑系统的整改进行仿真,确定润滑系统的整改具有可行性;

2)在润滑系统中增加机油润滑部件,将会降低系统的机油压力。因此在润滑系统整改设计中应对润滑部件的泄流能力进行确认分析;

3)在发动机润滑系统设计中,CFD分析可以为润滑系统的设计提供理论依据,保证设计工作的准确可靠。

[1] 苏立超,刘振侠,吕亚国.航空发动机润滑系统滑油压力仿真计算.[J]科学技术与工程,2012,12(1):97.

[2] 王宪成,张更云.车用内燃机学[M].北京:兵器工业出版社,2006.

Optimization design simulation calculation of lubrication system of certain diesel engine

Guo Yushi, Wang Hongda, Zhang Lei

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

By using flowmaster software, this paper carried out 1D numerical simulation to one diesel engine lubrication system. Simulated the pressure distribution of this engine then compared to test data. At last optimized the model to calculate the amended model in order to evaluate the pressure of the optimized model.

lubrication system; engine; oil pressure

V233.4+9 文献标识码:A 文章编号:1671-7988 (2017)19-13-03

10.16638/j.cnki.1671-7988.2017.19.006

郭玉石,就职于安徽江淮汽车集团股份有限公司。