板扣成型模的设计与分析

2017-10-19孟燕菲杜祥哲尹东海孙克华

孟燕菲,杜祥哲,尹东海,孙克华

(1.常州博瑞电力自动化设备有限公司,江苏 常州213025;2.南京南瑞继保电气有限公司,江苏 南京 211102)

板扣成型模的设计与分析

孟燕菲1,杜祥哲1,尹东海2,孙克华1

(1.常州博瑞电力自动化设备有限公司,江苏 常州213025;2.南京南瑞继保电气有限公司,江苏 南京 211102)

U型板扣采用弯曲成型工艺易变性,效率较低,通过对板扣结构的分析与研究,开发转轴式冲压成型模具,有效补偿反弹,解决变形问题。通过对模具进行生产试验,冲压过程平稳,满足产品生产质量要求,生产效率显著提高。结果表明该模具设计合理,可为类似零件设计加工提供参考。

U型板扣;冲压模具仿真试验;冲压成型;补偿反弹

0 前言

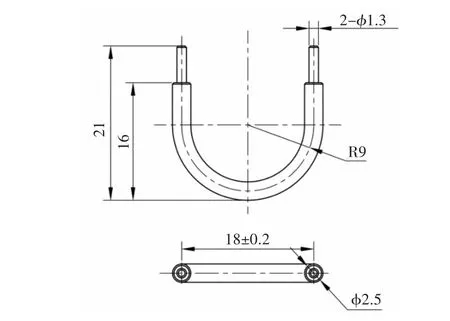

板扣被广泛地应用于采集板中,材料采用冷拉黄铜棒,一般采用普通U形弯曲模加工,加工后若有变形,采取人工进行整形,在这种加工方式下,成型零件的弯曲度得不到保证,并且多道工序的加工对零件表面质量产生很大影响,造成过多的擦伤,不仅产品质量得不到很好的控制,而且效率低下。为提高产品的效率与质量,本文设计了一种转轴式弯曲模,用于U形弯曲件(如图1所示)的生产,为类似产品的生产提供一种方法[1]。

图1 采集板扣

1 模具结构设计

弯曲模具主要由上模、下模组合而成[2]:上模包括:上模座、固定板、模柄、上垫板、凸模;下模具包括:定位销,凹模镶块、安全挡板、凹模座、下垫板、顶块、下模座、弹顶器、螺塞、转轴,如图2所示。

图2 模具结构

1.1 凹凸模结构设计

如图1所示的零件,根据成型特性,其形状为U型结构圆棒且左右对称。在此模具的设计中,圆棒两端相对位置为配合尺寸,主要精度为弯曲后中心距为18 mm,且偏差度为0.2 mm.因此在凹、凸模的设计中,对于结构的设计须保证[3]。

(1)凸模采用胆形结构,如图3所示,为满足产品零件所需要弯曲的半径为9 mm的要求,以及依据实际机械设计理论,设计的凸模底部圆弧半径为7.2 mm,角度约为 5°(见图 3).

(2)凹模选取转轴式结构,如图2中15所示,其采取对称性的分体式结构,并通过转轴进行固定。样件通过定位销(凹模镶块内)定位,避免样件成型时平面度过大问题,定位销的另一个作用还对总长进行限制。样件通过镶块圆弧槽成型。

图3 凸模

1.2 工作原理

(1)在冲压过程的步骤为:

1)弹顶器利用顶块作用于凹模镶块,使其上平面与水平保持一致,便于放入要加工零件。

2)凸模向下运动,冲压零件,零件受力变形,直至凸模运动到底,此时零件弯曲成U型。

3)加工件即圆棒的U型最低点接触到凹模,继续下行,直至弹顶器力不能抵住来自于圆棒传递的力,此时凹模沿转轴发生旋转是圆棒贴住凸模。

4)冲床行程到达死点位置,零件加工成型(根据反弹系数,采用过加工)。

5)凹模进行复位同时凸模向上运动,加工件留在凹模内,取出零件完成加工。

(2)模具设计特点:

1)安全挡板的安装:在凹模旋转过程中,模座与凹模之间会存在一定的距离间隙,这会导致琐屑的进入,对模具造成很大的影响,影响加工件的质量,所以在模具左右分别设置挡板,该挡板设有弹压装置。

2)滑动配合设计:顶板与下垫板设计为滑动配合,保证弹顶器的力能够以均匀的形式传导至凹模中,另一方面保证了凹模工作复位后,上平面的平衡性即处于水平,确保定位[4]。

2 仿真分析与样件制造

2.1 仿真分析

凸模尺寸计算(依据黄铜进行计算)为:

R=K(R0+0.5t)-0.5t=7.39 mm,a==93.75°

式中:a 取 95°;R 取 7.2 mm;t取 2.5 mm;R0取7.75 mm;K取0.96 mm;a0取3.2 mm.

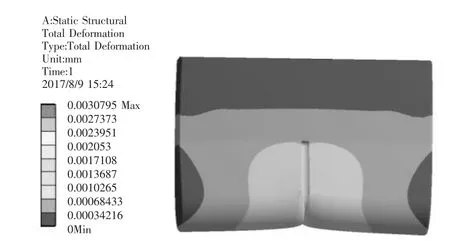

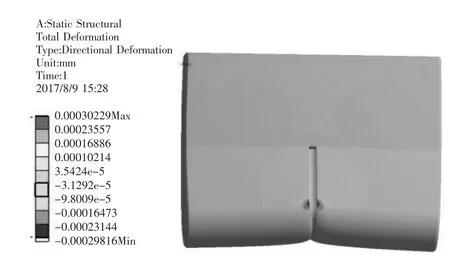

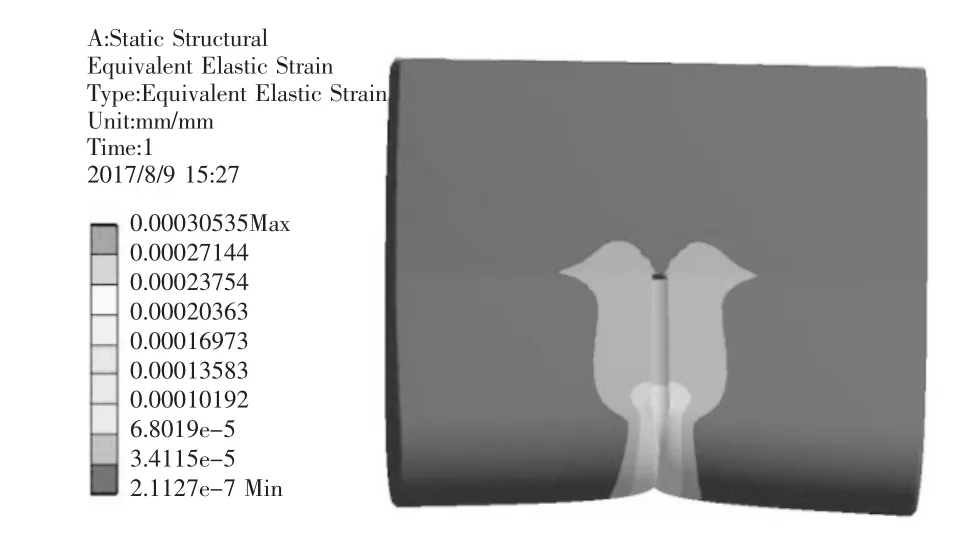

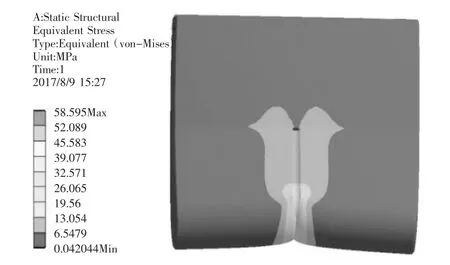

在冲压过程中,弯曲模模具受到反作用力,会发生变形因此通过Ansys对凸模仿真分析,验证模具设计的合理性,仿真结果如图4、5、6、7所示。

图4 总变形

图5 方向变形

图6 等效弹性应变

图7 等效应力

变形分析结果如下:最大变形分布于底部圆弧处,变形0.003 mm,等效应力最大值发生于凸模连接头,为26.8 MPa,应力应变在允许范围内,冲压后恢复,凸模结构设计合理。

2.2 样件制造

利用设计的转轴式冲压成型模对样件进行加工,加工实物如图8所示。

图8 实物效果图

通过对样件的试验验证,设计的模具达到要求,实现了:

(1)两中心距离为18 mm,偏差±0.2 mm,基本满足要求。

(2)两中心平面度达到要求,与印制线路板相匹配。

(3)零件质量达到要求无需后续工序进行修正,效率得到提高。

3 结束语

经过实验验证及实物样品的分析,此转轴式冲压成型模具性能较好,有效地补偿反弹,解决了变形问题。通过对模具进行生产试验,冲压过程平稳,满足产品生产质量要求,生产效率显著提高。

U型板扣的加工成形是一个复杂的过程,在成形过程中容易产生的许多缺陷,如回弹过大引起的变形,中心距与平面度达不到设计要求等,这对后续产品的装配影响较大,为了满足产品功能需求,在产品结构基本定型的前提下,选取合适的加工方法,制定出最优化的方案。

[1]冲模设计手册编写组.冲模设计手册[M[.北京:机械工业出版社,1988:170-172.

[2] 钟翔山.转轴式弯曲模具设计[J].模具技术,2004,22(5):20-23.

[3]王新生.摆块式U形弯曲模的设计[J].模具工业,1990,16(2):20-23.

[4]李 浩,尹东海,孙克华.阶梯凸模的冲模设计[J].模具工业,2017(03):29-30.

Design and Analysis of Curved Bending Die

MENG Yan-fei1,DU Xiang-zhe1,YIN Dong-hai2,SUN Ke-hua1

(1.NR Electric Power Electronics Co.,Ltd.,Changzhou Jiangsu 213025,China;2.Nanjing NARI-Relays Electric Co.,Ltd.,Nanjing Jiangsu 211102,China)

U plate buckle adopts bending forming technology with low volatility and low efficiency.Through the analysis and research of the plate buckle structure,the axle stamping forming die is developed to effectively compensate the rebound and solve the deformation problem.Through the production test of the die,the stamping process is stable,and the product quality requirements are met,and the production efficiency is improved remarkably.The results show that the die design is reasonable and can provide reference for the design and processing of similar parts.

U plate buckle;stamping die simulation test;stamping forming;compensation rebound

TG76

A

1672-545X(2017)08-0100-03

2017-05-03

孟燕菲(1985-),男,河南驻马店人,学士,主要从事电力机箱、机柜产品设计及制造工艺;杜祥哲(1989-),男,江苏徐州人,硕士研究生,助理工程师,研究方向:电力机箱、机柜产品设计及制造工艺;尹东海(1965-),男,江苏南京人,本科,工程师,研究方向:电力设备产品设计及制造工艺;孙克华(1973-),男,江苏常州人,中专,助理工程师,研究方向:模具设计及制造工艺。