温度场对连续退火炉炉体的热变形影响研究

2017-10-17孟庆军余红伟

孟庆军+余红伟

摘 要: 本文通过连续退火炉炉体两侧温度的实际测量和热膨胀计算,研究炉体在温度场作用下的热变形情况,研究表明炉体操作侧和传动侧存在着 “膨胀差”,这种 “膨胀差”导致炉辊在炉体中发生倾斜,最终引发带钢跑偏。

关键词: 跑偏;热膨胀;热变形;温度场

1.概述

由于连续退火机组具有生产效率高、品种多、质量高、成本低等许多罩式退火工艺无法比拟的优势,连续退火工艺发展迅猛,而这种高效率的生产工艺对机组通板稳定性提出了挑战,防止带钢在炉内跑偏问题也备受关注。连续退火是一个复杂的工艺过程,尤其是加热段最为复杂,也最为重要。本文主要针对某连续退火机组加热段跑偏严重而且集中偏向工作侧的特点,通过对加热段炉体实际测量和热膨胀计算,研究温度场作用下炉体热变形情况,从而找到其对带钢跑偏的影响。

2.测量及分析

2.1 试验测量

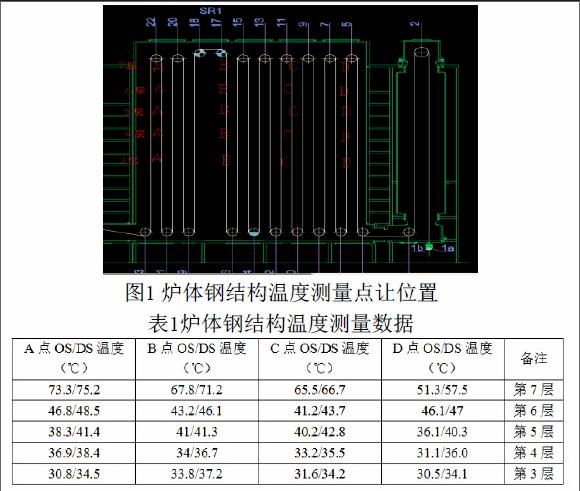

通過测量加热段炉体DS侧和OS侧3~7层的温度,每层每侧分别选取A,B,C,D四个点进行测量,详情见下图1。

2.2 试验分析

从测量结果可以看出,DS侧温度普遍要比OS侧温度高,根据材料的热膨胀特点,考虑到退火过程中带钢普遍向工作侧跑偏的现象,可以做出如下假设:

由于炉体操作侧和传动侧存在温度差,炉辊和炉体之间又是软连接,所以,在热膨胀的作用下,炉体操作侧和传动侧存在着 “膨胀差”,这个“膨胀差”导致了炉辊在炉子中发生倾斜,从而导致带钢跑偏。

根据以上假设对实验数据进行了热膨胀计算,膨胀长度=受热长度×温度差×膨胀系数,在这里受热长度为每层层高3.05m,膨胀系数为1.2×10-5,从而计算出了各层(1,2层选取3-7层的平均值)每个试验点操作侧和传动侧的“膨胀差”,计算结果如表2所示。

表2炉体钢结构热膨胀量

3.试验结论

根据测量分析得到炉顶操作侧炉辊的水平高度比传动侧低0.5~1.0mm,可以初步得出结论:在热膨胀的作用下,炉体操作侧和传动侧存在着 “膨胀差”,这个“膨胀差”导致了炉辊在炉子中发生倾斜,从而引发带钢跑偏。■

参考文献

[1]张贵春,张宁峰 冷轧带钢连续退火机组的技术特点及应用 江西冶金,2009.10.

[2]周坚刚 冷轧带钢连续退火机组加热炉数学模型的消化与仿真 宝钢技术,1996.