焊接缺陷分析与改进

2017-10-17李智陈晓宏

李智+陈晓宏

摘要:焊接技术工作者,被誉为“钢铁裁缝”,为国家建设作出了巨大贡献,本文主要阐述了几种常见的焊接缺陷,对其产生原因进行分析,对如何预防做了简单概括。

关键词:焊缝形状系数;熔合比;焊接电流;电弧电压;焊接速度

焊接时,由于工作表面不平、坡口加工不规范、网路电压波动的干扰等外界因素的影响,出现夹渣、气孔等焊接缺陷,严重影响生产效率和产品质量。

一、选取合适的焊接参数保证焊接质量

焊接参数(焊接电流、电弧电压、焊接速度)对焊接形状系数和熔合比有很大影响,因此通过正确选择焊接参数,可保证达到合理的焊缝形状系数和熔合比。

焊缝形状系数

一般ψ=1.3-2.0。Ψ太小,表明焊缝深而窄,焊缝结晶时低熔点的有害杂质不易从熔池中浮出,结聚在结晶交界面上形成热裂纹。母材在焊缝中的比例称熔合比,即:

熔合比

熔合比大,则母材在焊缝中占的比例大,从母材中可能带入焊缝的碳、硫、磷杂质,会影响焊缝性能(因为焊丝中的硫、磷杂质比母材低)。

(一)焊接电流

焊接电流增大,电弧吹力增强,将熔池中的液态金属从焊丝下部排开,电弧直接加热熔池底部的未熔化金属,使熔深、余高显著增大。

计算实际允许焊接电流

式中:FS0——额定负载持续率;

FS——实际负载持续率;

I0——额定焊接工作电流。

(二)电弧电压

电弧电压增高,电弧长度增加,活动能力增大,加热面积增大,电弧对熔化金属的作用力减小。当U=22-34V,熔宽增大,熔深略增,余高减小。当U=34-60V,熔宽显著增大(直流正接除外),熔深略减小,余高减小,电弧电压过高,电弧不稳定,容易造成气孔和咬边。

(三)焊接速度

焊接速度增大,电弧向熔池倾斜,作用在熔池金属上的力增大,对熔池底部金属的加热增加,从而使熔宽b减小,熔深h略增,余高e增加。焊接速度过大,会造成咬边、未熔透、气孔等缺陷。

焊接速度太慢,熔池满溢,造成夹渣、未熔合等缺陷。且电弧电压很高,会造成“蘑菇形”焊缝,易在焊缝内部出现裂纹。

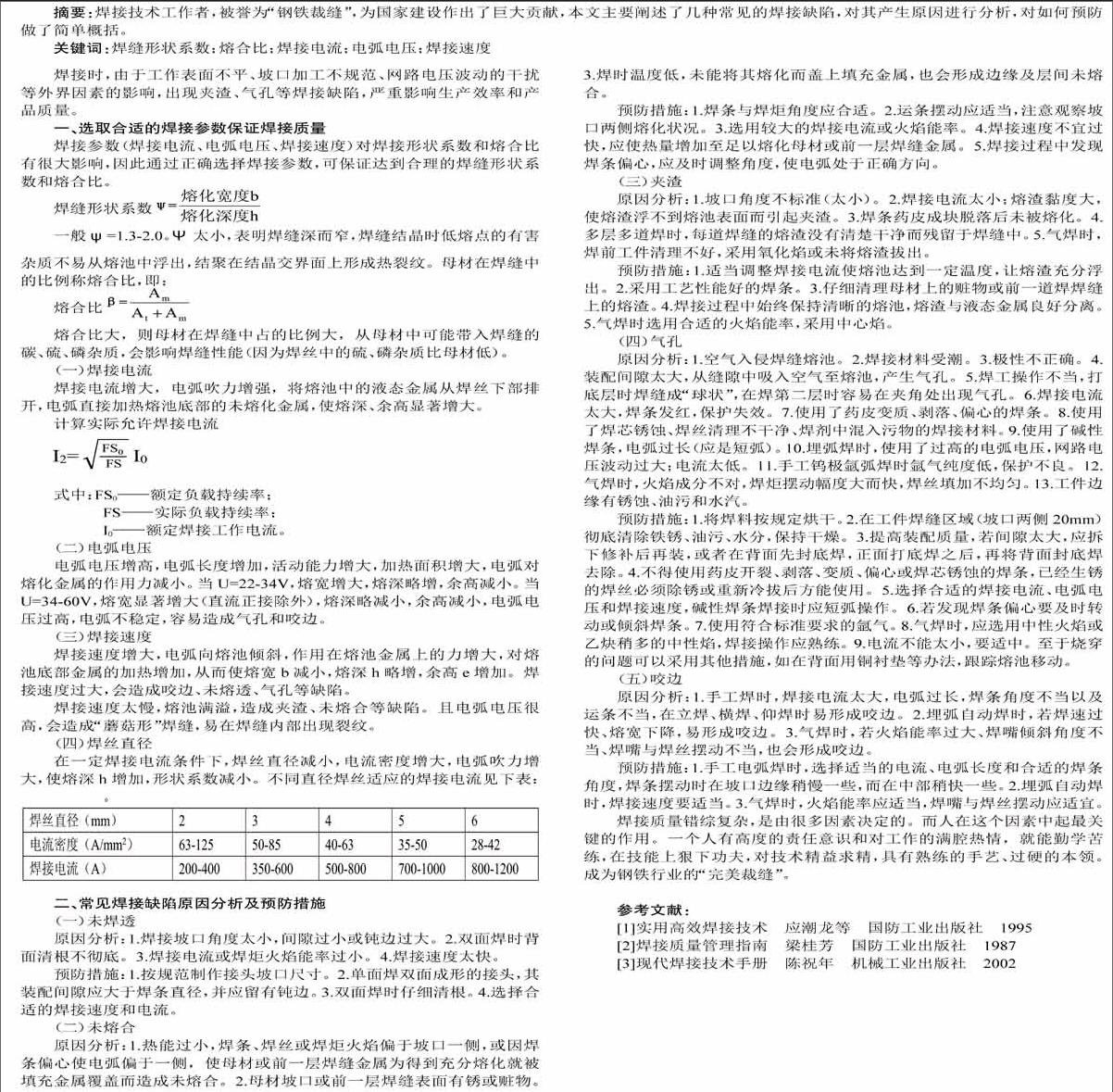

(四)焊丝直径

在一定焊接电流条件下,焊丝直径减小,电流密度增大,电弧吹力增大,使熔深h增加,形状系数减小。不同直径焊丝适应的焊接电流见下表:

二、常见焊接缺陷原因分析及预防措施

(一)未焊透

原因分析:1.焊接坡口角度太小,间隙过小或钝边过大。2.双面焊时背面清根不彻底。3.焊接电流或焊炬火焰能率过小。4.焊接速度太快。

预防措施:1.按规范制作接头坡口尺寸。2.单面焊双面成形的接头,其装配间隙应大于焊条直径,并应留有钝边。3.双面焊时仔细清根。4.选择合适的焊接速度和电流。

(二)未熔合

原因分析:1.热能过小,焊条、焊丝或焊炬火焰偏于坡口一侧,或因焊条偏心使电弧偏于一侧,使母材或前一层焊缝金属为得到充分熔化就被填充金属覆盖而造成未熔合。2.母材坡口或前一层焊缝表面有锈或赃物。3.焊时温度低,未能将其熔化而盖上填充金属,也会形成边缘及层间未熔合。

预防措施:1.焊条与焊炬角度应合适。2.运条摆动应适当,注意观察坡口两侧熔化状况。3.选用较大的焊接电流或火焰能率。4.焊接速度不宜过快,应使热量增加至足以熔化母材或前一层焊缝金属。5.焊接过程中发现焊条偏心,应及时调整角度,使电弧处于正确方向。

(三)夹渣

原因分析:1.坡口角度不标准(太小)。2.焊接电流太小;熔渣黏度大,使熔渣浮不到熔池表面而引起夹渣。3.焊条药皮成块脱落后未被熔化。4.多层多道焊时,每道焊缝的熔渣没有清楚干净而残留于焊缝中。5.气焊时,焊前工件清理不好,采用氧化焰或未将熔渣拔出。

预防措施:1.适当调整焊接电流使熔池达到一定温度,让熔渣充分浮出。2.采用工艺性能好的焊条。3.仔细清理母材上的赃物或前一道焊焊缝上的熔渣。4.焊接过程中始终保持清晰的熔池,熔渣与液态金属良好分离。5.气焊时选用合适的火焰能率,采用中心焰。

(四)气孔

原因分析:1.空气入侵焊缝熔池。2.焊接材料受潮。3.极性不正确。4.装配间隙太大,从缝隙中吸入空气至熔池,产生气孔。5.焊工操作不当,打底层时焊缝成“球状”,在焊第二层时容易在夹角处出现气孔。6.焊接电流太大,焊条发红,保护失效。7.使用了药皮变质、剥落、偏心的焊条。8.使用了焊芯锈蚀、焊丝清理不干净、焊剂中混入污物的焊接材料。9.使用了碱性焊条,电弧过长(应是短弧)。10.埋弧焊时,使用了过高的电弧电压,网路电压波动过大;电流太低。11.手工钨极氩弧焊时氩气纯度低,保护不良。12.气焊时,火焰成分不对,焊炬摆动幅度大而快,焊丝填加不均匀。13.工件边缘有锈蚀、油污和水汽。

预防措施:1.将焊料按规定烘干。2.在工件焊缝区域(坡口两侧20mm)彻底清除铁锈、油污、水分,保持干燥。3.提高装配质量,若间隙太大,应拆下修补后再装,或者在背面先封底焊,正面打底焊之后,再将背面封底焊去除。4.不得使用药皮开裂、剥落、变质、偏心或焊芯锈蚀的焊条,已经生锈的焊丝必须除锈或重新冷拔后方能使用。5.选择合适的焊接电流、电弧电压和焊接速度,碱性焊条焊接时应短弧操作。6.若发现焊条偏心要及时转动或倾斜焊条。7.使用符合标准要求的氩气。8.气焊时,应选用中性火焰或乙炔稍多的中性焰,焊接操作应熟练。9.电流不能太小,要适中。至于烧穿的问题可以采用其他措施,如在背面用铜衬垫等办法,跟踪熔池移动。

(五)咬边

原因分析:1.手工焊时,焊接电流太大,電弧过长,焊条角度不当以及运条不当,在立焊、横焊、仰焊时易形成咬边。2.埋弧自动焊时,若焊速过快、熔宽下降,易形成咬边。3.气焊时,若火焰能率过大、焊嘴倾斜角度不当、焊嘴与焊丝摆动不当,也会形成咬边。

预防措施:1.手工电弧焊时,选择适当的电流、电弧长度和合适的焊条角度,焊条摆动时在坡口边缘稍慢一些,而在中部稍快一些。2.埋弧自动焊时,焊接速度要适当。3.气焊时,火焰能率应适当,焊嘴与焊丝摆动应适宜。

焊接质量错综复杂,是由很多因素决定的。而人在这个因素中起最关键的作用。一个人有高度的责任意识和对工作的满腔热情,就能勤学苦练,在技能上狠下功夫,对技术精益求精,具有熟练的手艺、过硬的本领。成为钢铁行业的“完美裁缝”。

参考文献:

[1]实用高效焊接技术 应潮龙等 国防工业出版社 1995

[2]焊接质量管理指南 梁桂芳 国防工业出版社 1987

[3]现代焊接技术手册 陈祝年 机械工业出版社 2002endprint