Q960高强钢焊丝熔敷金属组织及性能研究

2017-10-17李丹晖徐亦楠张汇文

李丹晖 徐亦楠 徐 浩 张汇文

(1.哈尔滨威尔焊接有限责任公司,哈尔滨 150060;2.机械科学研究院 哈尔滨焊接研究所,哈尔滨 150028)

Q960高强钢焊丝熔敷金属组织及性能研究

李丹晖1徐亦楠1徐 浩1张汇文2

(1.哈尔滨威尔焊接有限责任公司,哈尔滨 150060;2.机械科学研究院 哈尔滨焊接研究所,哈尔滨 150028)

采用真空冶炼技术研制开发了Q960高强钢气体保护焊丝,利用金相显微镜(OM)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X射线衍射(XRD)并通过常温拉伸和低温冲击等试验研究了焊丝及熔敷金属化学成分、组织及力学性能之间的关系。结果表明,采用Mn-Ni-Cr-Mo-Ti合金体系,研制的最佳强韧性焊丝焊态熔敷金属抗拉强度为920 MPa,-60 ℃冲击吸收能量为66.7 J;合金元素含量提高,组织由贝氏体相向贝氏体+马氏体混合相转变,但合金元素含量过高,会导致马氏体相增多,对韧性不利;熔敷金属中存在一定量的残余奥氏体,可提高韧性。

高强钢 焊丝 组织 力学性能

0 序 言

随着工业的发展,以大型钢结构为主体的能源、建筑业正处于蓬勃发展之中,且近年来工程结构轻量化战略的实施,高强钢受到人们的普遍关注[1-2],高强度化已成为目前钢铁行业发展的趋势,与此同时随着新的合金设计[3-5]及先进制造工艺的发展,高强钢强韧性已不断提高。焊接构件对高强度的不断要求及新型高强钢不断推广应用,使人们不断的去改进焊接工艺,同时也对高强钢焊接材料提出了更高的要求,在“十二五”期间将加快发展战略性新型产业,因此对各类用于战略新型产业的高性能优质高端焊材的需求量必将大幅度增长。目前国内市场上高强钢焊接材料能满足熔敷金属抗拉强度大于900 MPa的焊丝极少,且低温冲击吸收能量偏低,与Q960高强钢配套的焊接材料主要依赖于进口。焊接材料研制相对滞后,新型高强钢的推广及应用受到严重制约。基于目前国内高强钢焊接材料与国外存在一定的差距,特别是与Q960高强钢配套的焊接材料,在某些方面不能很好的满足使用要求,因此迫切需要研制具有优良焊接工艺性的高强韧性且抗裂性良好的气体保护焊丝。

焊缝金属化学成分对组织转变起重要的作用,而焊缝金属的力学性能主要取决于微观组织,适当的提高焊丝中合金元素含量,使铁素体基体中合金元素固溶量增加,可提高焊缝金属强度,与此同时,合金元素的加入,焊缝金属淬硬性增加,焊缝金属连续冷却转变过程受到影响,淬硬组织的出现可显著降低冲击吸收能量。因此高强钢焊丝研制必须同时兼顾其强度和低温冲击吸收能量,但目前国内关于高强度级别高强钢焊接材料研制并无成熟的经验。

文中通过合金体系的选择及成分配比的优化,研制开发了新型高强韧性气体保护焊丝,重点分析了焊丝熔敷金属成分、组织及性能之间的关系,该研究对高强钢气体保护焊丝的研制提供一定的指导作用。

1 试验方法

试板焊接和力学性能取样参照国家标准GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》。试板材料选用Q960高强钢,母材为调质态,尺寸为300 mm×120 mm×20 mm。焊接材料为自行研制实心焊丝,直径为1.2 mm,其化学成分见表1。焊接方法选用熔化气体保护焊,焊接电源为Fronius TPS5000全数字化电源,采用80%Ar + 20%CO2富氩气体保护,具体焊接工艺参数见表1。

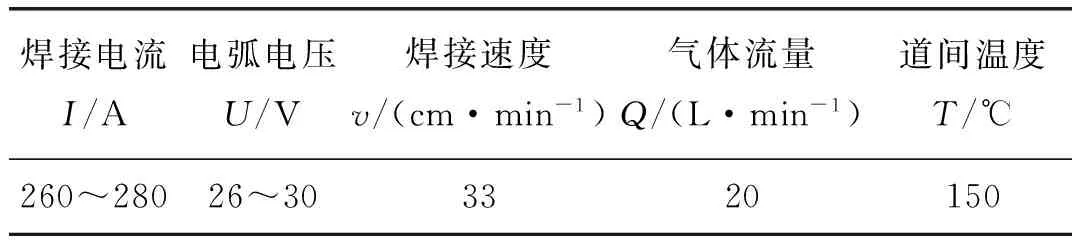

表1 焊接工艺参数

金相试样取自焊缝中心截面,用砂纸研磨、抛光后,采用3%硝酸酒精溶液腐蚀,Olympus-PME型光学显微镜(OM)和FEI Sirion 200型高分辨率场发射扫描电镜(SEM)观察微观组织。采用FEI公司生产的Helios Nanolab 600i聚焦离子束(FIB)系统制备透射薄膜样品,使用Tecnai G2F30型透射电子显微镜分析精细结构。为深入分析微观结构与组织性能的关系,采用日本理学株式会社的D/MAX-rB型旋转阳极X射线衍射仪(X-ray diffraction,XRD)对熔敷金属中残余奥氏体含量进行定量测定。X射线衍射采用铜靶,特征波长0.154 05 nm,电压为40 kV,电流为60 mA。常温拉伸试验按照国家标准GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》进行。冲击试验按照GB/T 2650—2008《焊接接头冲击试验方法》进行,试验温度为-60 ℃。

2 焊丝成分设计及制备

2.1合金体系确定及调控

传统的C-Mn系焊缝金属微观组织主要由针状铁素体和先共析铁素体等铁素体类型组织组成,屈服强度范围为350~450 MPa;随着低合金高强度钢焊缝金属强韧性要求的提高,主合金化的同时焊缝中需还加入Ti和B等微合金化元素,焊缝屈服强度可提高到500~700 MPa;继续提高焊缝金属的强度,则需进一步增加合金元素含量,并同时兼顾有利于组织细化的微合金元素,微合金元素可抑制高温奥氏体晶粒的长大,通过细晶强化来实现焊缝金属的强韧性。主合金体系选用Mn-Ni-Cr-Mo,为获得高强度和高韧性,适当的提高合金元素总量,以获得贝氏体或贝氏体-马氏体类型的组织。

C元素是焊缝金属中最重要的合金元素,对焊缝金属的强度影响最为明显。但C含量增加会导致焊缝淬硬性的明显提高,相关研究表明[6],C含量增加会导致低温转变组织如贝氏体和马氏体相增加,而马氏体相的出现会明显降低焊缝金属的低温韧性,因此试制焊丝采用较低C含量,C含量控制在0.04%~0.1%。Mn,Ni,Mo和Si元素均为固溶强化元素,国内薛小怀等人[7]研究表明,Mn/C比与熔敷金属韧性有一定的关系,在C含量为0.04%~0.05%,Mn在1.5%~2.0%范围内,可以保证焊缝获得高韧性,Mn元素固溶强化作用明显,且还可以通过降低奥氏体γ→铁素体α转变温度来细化晶粒提高强韧性。英国剑桥大学学者[8]研究表明,可通过Mn和Ni含量的优化,在增加C含量提高强度的同时,并不会严重降低焊缝韧性。综合大量研究成果综合考虑后,Mn含量控制在1.6%~2.0%,Ni含量控制在2.0%~2.5%。

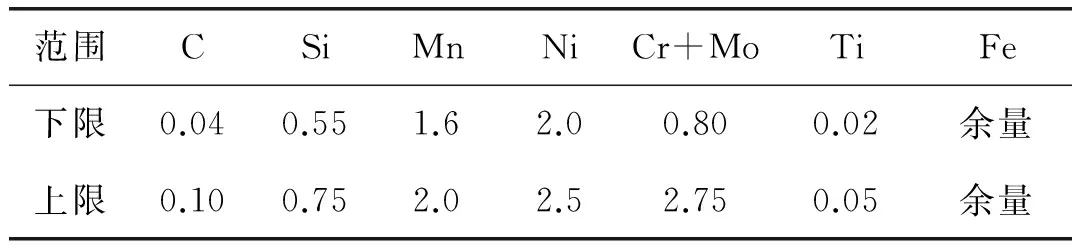

低强度级别焊缝主要依靠Ti和B的联合微合金化来促进针状铁素体多维和感应形核来提高强韧性。针对高强度级别焊Ti和B微合金化的问题,日本原則行等人[9]进行了相关研究,铁素体型焊缝可依靠Ti和B的微合金化来提高强韧性,其中B在晶界出的偏析,可抑制先共析铁素体的形成,对韧性有利;而对于高强度级别的贝氏体型焊缝金属,B的加入则会对晶内贝氏体相变发生抑制,可依靠Ti的微合金化来提高焊缝的强韧性。Y.Komizo等人[10]针对高强度管线钢焊缝金属中Ti和B的微合金化问题研究同样认为,焊缝金属抗拉强度高于800 MPa以后,B的添加反而对韧性不利。因此微合金化元素只考虑Ti,Ti含量控制在0.02%~0.05%。为进一步考察合金元素对焊丝熔敷金属力学性能的影响,研制焊丝的成分控制范围见表2。

表2 焊丝成分控制范围(质量分数,%)

2.2焊丝制备工艺

为进一步减小焊缝与高强钢母材之间性能的差距,焊丝采用真空冶炼工艺,严格控制焊缝中杂质或气体含量,充分保证焊缝金属洁净化。原材料选用纯铁、电解锰、电解镍、金属铬、金属钼、工业纯钛、石墨等,参考焊丝成分对原材料进行重量配比,并在冶炼前对原材料进行除水、除锈和除油等净化处理。待原材料熔清后开始精炼,精炼温度1 650~1 700 ℃,精炼时间10~20 min,真空度0.1 Pa。精炼后充入高纯氩气,加入电解锰及工业纯钛。冶炼过程采用镍镁合金脱氧,冶炼完成后出钢浇注成钢锭,出钢温度1 630~1 640 ℃。将钢锭除表面氧化皮后在1 120~1 150 ℃锻造成50 cm×50 cm×50 cm的方坯,锻后空冷。将方坯加热到1 100 ℃,保温20~30 min,然后轧制成直径8 mm盘条。拉拔过程中对中间退火温度和时间进行控制,退火工艺为680 ℃保温20 min后空冷,最终多道次拉拔成直径1.2 mm气体保护焊丝。

3 试验结果及分析

3.1化学成分及力学性能分析

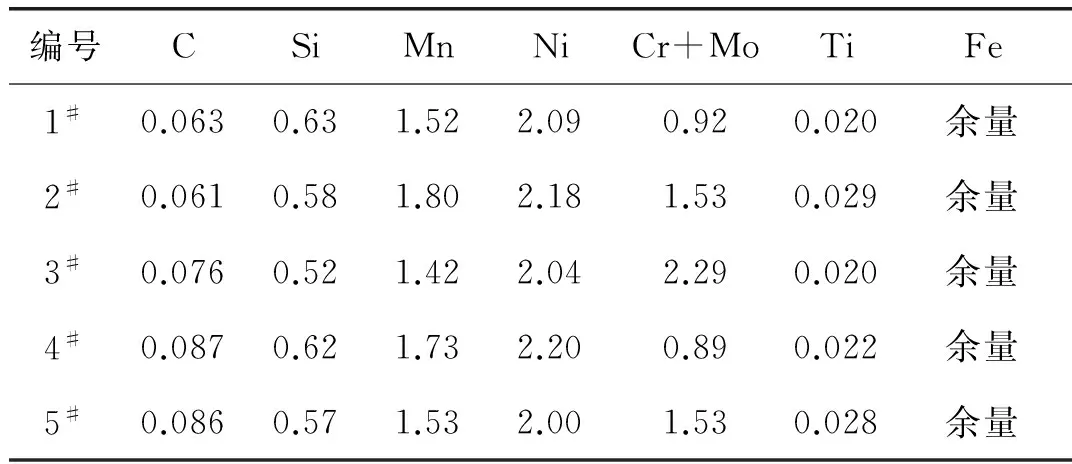

通过焊丝成分的合理调控,经真空冶炼、轧制及拉拔工艺制备了5种不同成分的气体保护焊丝,表3为熔敷金属化学成分。

表3 熔敷金属化学成分(质量分数,%)

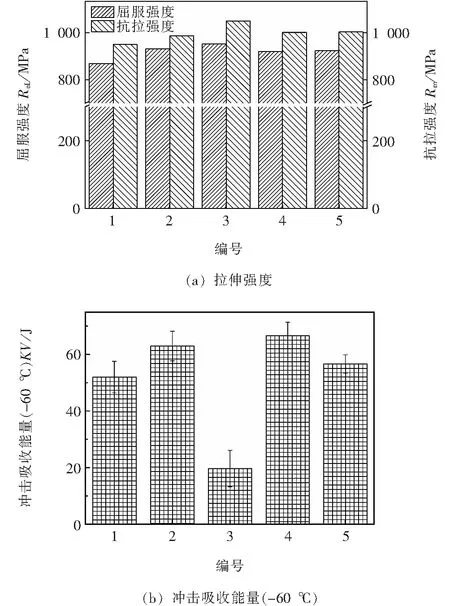

焊态熔敷金属力学性能如图1所示,结果可见2#,4#和5#焊丝焊态熔敷金属屈服强度均大于890 MPa,-60 ℃冲击吸收能量大于47 J,4#熔敷金属强韧性最佳,屈服强度为920 MPa,冲击吸收能量为66.7 J。而1#熔敷金属屈服强度为869 MPa,强度偏低,3#熔敷金属屈服强度高达952 MPa,但冲击吸收能量最低,仅为19.7 J。

图1 熔敷金属力学性能

对比熔敷金属化学成分碳当量(表4)可以看出,1#熔敷金属化学成分CEN值为0.373%,Pcm值为0.250%,即碳及合金元素含量不足,是造成强度偏低的主要原因。3#熔敷金属碳当量值最高,因此熔敷金属强度最高,但熔敷金属淬硬性增加,可能造成大量低温转变组织马氏体相的形成,造成了冲击吸收能量的严重损失。分析认为,为保证熔敷金属优良的强韧性,提高碳及合金元素含量的同时,应对元素含量进行合理的控制。从熔敷金属化学成分可以推断出,为保证屈服强度高于890 MPa,则Pcm值应至少为0.285%,CEN值应至少为0.452%。

表4 熔敷金属化学成分碳当量(质量分数,%)

:①CEN=C+A(C)[Si/24+Mn/6+Cu/15+Ni/20+(Cr+Mo+Nb+V)/5+5B,其中,A(C)=0.75+0.25tanh[20(C-0.12)]; ②Pcm(日本伊藤ITO)=C+Si/30+(Mn+Cu+Cr)/20+Mo/15+Ni/60+V/10+5B。

3.2微观组织及精细结构分析

1#~5#熔敷金属金相组织如图2所示,对比力学性能结果可以看出,较低强度1#熔敷金属显微组织为贝氏体类型(图2a),而较高强度的熔敷金属组织为贝氏体(B)+马氏体(M)混合组织类型,B+M混合组织较完全B型组织强度明显提高。而3#熔敷金属组织中可见大量马氏体相,碳当量高造成的高淬硬性导致的大量M生成是造成低温冲击吸收能量降低的主要原因。分析认为碳及合金元素含量提高,熔敷金属高温转变组织完全受到抑制,组织为中温转变或低温转变类型,即熔敷金属组织由B向B+M转变,B+M混合组织中B相优先形成,后相变形成的M被限制在较小范围内,从而得到细小的混合组织,可提高强韧性。

4#熔敷金属SEM形貌如图3a所示,可见微观组织由粒状贝氏体(GB)和低碳马氏体(M)组成,贝氏体铁素体(BF)沿原奥氏体晶界形成和长大,并以锯齿状向晶内生长,形成BF片条群。进一步TEM电镜观察发现(图3b),粒状贝氏体贝氏体铁素体亚片条间存在薄膜状的残余奥氏体(γ′)。

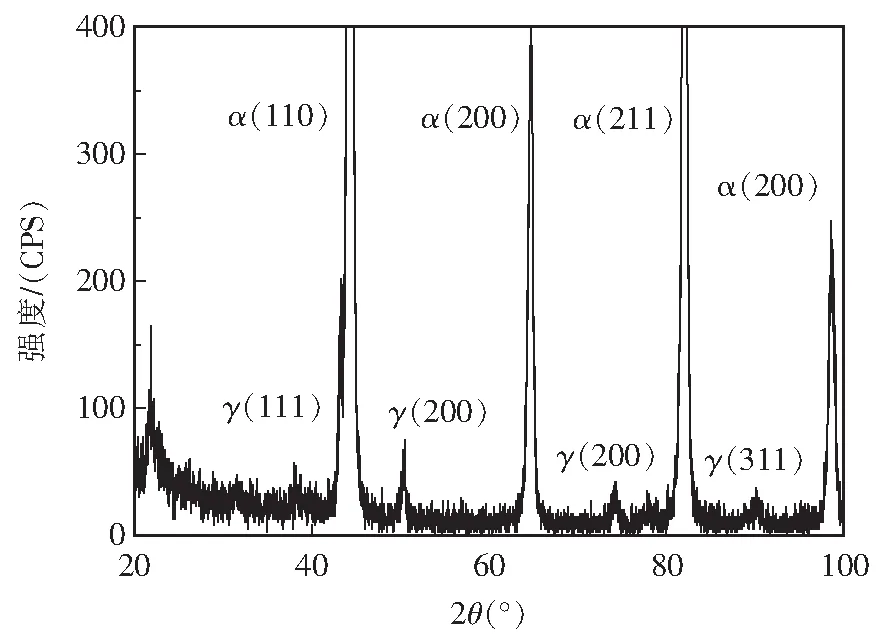

采用X射线衍射(XRD)对熔敷金属中残余奥氏体含量进行测定,XRD曲线如图4所示,结果表明,焊态熔敷金属中含有约5%体积分数的奥氏体相,分析认为具有良好塑性的残余奥氏体出现,对裂纹扩展有一定的阻碍作用,对韧性有利。

图2 熔敷金属金相组织

图3 4#熔敷金属SEM和TEM形貌

图4 4#熔敷金属XRD曲线

4 结 论

(1)确定了Mn-Ni-Cr-Mo主合金体系,并考虑Ti微合金化,通过元素的配比设计及真空冶炼技术,成功研制了具有高强度且低温韧性优良的高强钢气体保护焊丝,其中最佳强韧性焊丝焊态熔敷金属抗拉强度为920 MPa,-60 ℃冲击吸收能量为66.7 J。

(2)焊丝合金元素含量提高,熔敷金属淬硬性增加,组织由贝氏体向贝氏体+马氏体型组织转变,合金元素含量过高,会导致混合组织中马氏体相增加,造成冲击吸收能量降低。因此为保证熔敷金属优良的强韧性,合金元素含量应控制在适当的范围。

(3)熔敷金属中存在一定量塑性较好的残余奥氏体,残余奥氏体呈薄膜状分布于贝氏体铁素体条间,对韧性有利。

[1] Gao Y J. Development of 30Cr06A,a high strength cast steel and its welding ability[J]. Journal of China University of Mining & Technology,2008,18: 296-299.

[2] Cao R, Zhu S S, Feng W, et al. Effects of weld metal property and fraction on the toughness of welding joints of a 8%Ni 980 MPa high strength steel[J]. Journal of Materials Processing Technology, 2011, 211(4): 759-772.

[3] Sung H K,Shin S Y,Hwang B,et al. Effects of rolling and cooling conditions on microstructure and tensile and charpy impact properties of ultra-low-carbon high-strength bainitic steels[J]. Metallurgical and Materials Transactions A,2011,42: 1827-1835.

[4] Sung H K, Shin S Y, Hwang B, et al. Effects of B and Cu addition and cooling rate on microstructure and mechanical properties in low-carbon, high-strength bainitic steels[J]. Metallurgical and Materials Transactions A, 2012, 43(10): 3703-3714.

[5] Wang S C, Kao P W. The effect of alloying elements on the structure and mechanical properties of ultra low carbon bainitic steels[J]. Journal of Materials Sciences, 1993, 28-19: 5169-5175.

[6] Evans G M. Effect of manganese on the microstructure and properties of C-Mn all-weld metal deposits[J]. Welding Journal,1980,59(3): 67-75.

[7] 薛小怀,钱百年,国旭明. 高强高韧性管线钢埋弧焊用焊丝的研制[J]. 焊接学报,2002,23(5):23-27.

[8] Bhadeshia H K D H,Keehan E,Karlsson L. Coalesced bainite[J]. Transactions of the Indian Institute of Metals,2006,59: 689-694.

[9] 原則行,杉野毅,大津穰. 950 MPa級高張力鋼用高韌性型溶接材料[J]. 神戶製鋼技報,2001(1): 68-71.

[10] Komizo Y,Hamada M,Okaguchi S. Effect of boron addition on the toughness and the microstructure of high strength linepipe seam weld metal[J]. Trans. JWRI,2004,33(2): 147-152.

2016-06-21

TG422.3

李丹晖,1990年出生,大学本科,工程师。主要从事不锈钢及高强钢焊接材料及焊接工艺研究,已发表论文3篇。