湿热老化后碳纤维复合材料层间剪切强度实验方法对比研究

2017-10-16刘璐璐赵振华关玉璞

双 超, 刘璐璐, 赵振华, 关玉璞, 陈 伟,2

(1.南京航空航天大学 能源与动力学院 江苏省航空动力系统重点实验室,南京 210016;2.先进航空发动机协同创新中心,南京 210016)

湿热老化后碳纤维复合材料层间剪切强度实验方法对比研究

双 超1, 刘璐璐1, 赵振华1, 关玉璞1, 陈 伟1,2

(1.南京航空航天大学 能源与动力学院 江苏省航空动力系统重点实验室,南京 210016;2.先进航空发动机协同创新中心,南京 210016)

通过短梁法和双切口法研究湿热老化对T700/TDE-85复合材料层间剪切强度的影响,讨论两者吸湿规律随老化时间的变化关系,并对试件断口形貌进行分析。结果表明:两种试件吸湿规律均符合Fick第二定律,但两者平衡吸湿率和吸湿时间有所差别,双切口法试件的吸湿速率和平衡吸湿率均比短梁法试件高;双切口试件所测层间剪切强度受湿热老化影响比短梁明显,短梁试件每隔500 h层间剪切强度保持率为74.5%,61.0%,53.2%,50.6%,双切口每隔500 h层间剪切强度保持率为60.9%,38.3%,42.6%,33.0%;短梁试件失效模式随着湿热老化时间的增长变化比双切口更为复杂。

湿热老化;复合材料;短梁法;双切口法;层间剪切强度;失效模式

碳纤维增强树脂基复合材料(carbon fiber reinforced plastics, CFRP)由于比强度高、耐腐蚀、抗疲劳性能好、材料的可设计性好和抗冲击性能优良而广泛应用于航空航天领域[1]。复合材料构件所占质量的百分比已成为飞机结构设计先进性水平的重要指标之一。CFRP在服役期间受到恶劣环境的影响而产生力学性能的降低和复合材料内部损伤,尤其是湿热环境会显著影响材料的力学性能和耐热性能,造成材料失效或寿命降低[2],直接影响飞机的安全性能和复合材料在航空结构中的应用。因此,评估碳纤维复合材料航空结构湿热老化后力学行为和损伤发展具有重要意义[3]。

复合材料的湿热老化是经受湿度、温度和应力联合作用而产生的性能退化过程, 是复合材料的主要腐蚀失效形式[4]。湿热环境对复合材料性能的影响主要是通过树脂基体吸湿溶胀、增塑、水解,空穴与微裂纹等缺陷中的水积聚以及树脂/纤维粘接界面的破坏而引起性能的改变[5-6]。CFRP的吸湿过程主要涉及3个方面:水分子在树脂基体中的渗透、扩散;水在孔隙、微裂纹和界面脱粘等缺陷中的聚集;水分子沿纤维/基体界面的毛细作用[7]。

Kumar等[8]研究了不同吸湿时间下复合材料的力学性能,发现复合材料浸泡1个月之后,其纵向拉伸强度下降达25%~30%,继续浸泡强度基本保持不变,横向拉伸强度随着吸湿时间越长下降越多,面内剪切强度呈现先增后减的趋势。高禹等[9]采用短梁法研究浸泡吸湿对T700/3234复合材料层间剪切强度的影响,研究结果表明,复合材料经过240 h的老化后吸湿率为1.15%,层间剪切强度下降了31.7%。李玉玲等[10]通过短梁法研究了碳纤维/聚三唑树脂复合材料在80 ℃、相对湿度98%条件下的层间剪切强度变化规律,发现复合材料层间剪切强度总体上是呈现下降趋势,但在某个时间又有小幅度的上升。

关于层间剪切强度的实验,已有数种方法被采用,但结合到环境影响因素时,CFRP的层间剪切实验采用的大多是短梁法,而双切口方法等用的较少,并缺少不同实验方法的结果对比。本工作利用短梁法和双切口法对同一种CFRP进行层间剪切实验,比较这两种方法所测得的实验值和断口形貌在湿热老化条件的影响下的差异,为复合材料老化后层间特性的评估提供依据。

1 试样制备与实验方法

1.1试样制备

T700/TDE-85复合材料层合板由无锡威盛碳纤维有限公司生产,铺层方式是[0°/90°/-45°/45°/0°/90°/-45°/45°]s,共16层,平均每层的厚度为0.1875 mm,纤维的体积分数为60%。

1.2实验方法

1.2.1 吸湿特性实验

LRHS-101D-LJS的恒温恒湿试验箱,最大量程为150 ℃,RH98%。JJ324BC电子天平,测量精度为0.1 mg。

复合材料吸湿特性试验参照ASTM D5229M进行。将切割好的、表面清洁的短梁和双切口试件放入70 ℃,RH95%的恒温恒湿试验箱中进行吸湿特性实验。在湿热老化过程中,每隔24 h,取出试样,用纸巾擦干试样表面水分,用电子天平对试件进行一次称重,当试件连续两天的吸湿量小于0.02%即可认为达到吸湿平衡。试件吸湿量计算公式如式(1)所示。

(1)

式中:Mi为试样的吸湿量,%;Gi为试样吸湿后的质量,g;G0为试样初始质量,g。

1.2.2 层间剪切实验

选取湿热老化时长为0 h,500 h,1000 h,1500 h和2000 h的试件进行层间剪切实验(层间剪切实验是在常规环境中做的,但将试件从环境试验箱取出立即进行层间剪切实验且所需实验的时间较短,所以在此期间忽略试件水分损耗)。

短梁法测复合材料层间剪切强度参照JC/T 773—2010《纤维增强塑料 短梁法测定层间剪切强度试验方法》,跨距为15 mm,加载速率为1.0 mm/min。短梁法试件形状尺寸如图1(a)所示,实验加载图如图2(a)所示,短梁法层间剪切强度计算公式如式(2)所示。

(2)

式中:Fsbs为层间剪切强度,MPa;Pm为破坏载荷或最大载荷,N;b为试样宽度,mm;h为试样厚度,mm。

双切口法测复合材料层间剪切强度参照ASTMD3846-08(R15),加载速率为1.3 mm/min。双切口法试件形状尺寸如图1(b)所示,实验加载图如图2(b)所示,双切口法层间剪切强度计算公式如式(3)所示。

(3)

式中:Fsbs为层间剪切强度,MPa;Pm破坏载荷或最大载荷,N;b为试件宽度,mm;S为试件槽间距,mm。

两个实验均在MTS370.02试验机上完成,进行层间剪切实验时,在每个湿热老化时间测试5个试件,然后取所测实验的平均值。

2 结果与讨论

2.1吸湿特性分析

T700/TDE-85复合材料短梁试件和双切口试件在70 ℃/RH95%湿热条件下的吸湿率随老化时间变化曲线如图3所示。复合材料吸湿过程分为两个阶段:第一阶段,吸湿率随老化时间的增长而快速增大,并且与老化时间平方根近似满足线性增长关系;第二阶段,吸湿随老化时间增加而缓慢上升,吸湿量增加的也很少。短梁试件在1369 h左右达到平衡吸湿率,平衡吸湿率为0.74 %,双切口试件在912 h左右达到平衡吸湿率,平衡吸湿率为0.79%。

由于碳纤维不吸收水分,所以湿热老化第一阶段的吸湿机理主要是水分子通过树脂基体的扩散,同时也伴随着水分通过树脂基体中的缺陷如孔洞、裂纹等渗透进入基体中和水继续扩散至复合材料的界面处,发生界面毛细作用。双切口试件拥有两个凹槽,水分更容易进入试件内部,所以双切口试件吸湿的速率要大于短梁试件[11]。在吸湿过程中,纤维与基体湿膨胀间的不匹配性导致在基体与纤维界面上产生内应力,即溶胀应力[12],而温度变化将产生热应力。复合材料因为生产的缺陷,表面的基体带微小的气泡孔,因为微气泡孔的存在从而使水分更容易侵蚀复合材料内部,在热应力和溶胀应力的联合作用下,气泡孔在不断地向外扩张,发生“翘皮”现象,同时深度也在不断加深。当气泡孔向外扩张到一定程度时,与相邻的气泡孔相交时,从而会形成条状沟壑,随着湿热老化时间的增长,热应力和溶胀应力的联合作用会在复合材料表面形成微观裂纹,即这两种内应力反复作用并达到一定程度时就会引起应力开裂,甚至形成龟裂纹,而含损伤的复合材料在长期湿热环境下将最终形成宏观裂纹[13],短梁试件和双切口试件采用的是同一种基体材料,所以试件表面随老化时间增长的变化是相同的,图4所示为短梁试件不同老化时间基体变化。这时可以将双切口试件的凹槽看作初始裂纹,在溶胀应力和热应力的联合作用下,裂纹更容易扩展且程度更深,所以最终的饱和吸湿率要大于短梁试件的平衡吸湿率。

2.2湿热老化对层间剪切强度的影响

对两种层间剪切试件进行湿热老化实验,然后分别进行层间剪切强度实验。同一老化时间下5个试件的载荷-位移曲线是相似的,选取同一位移下5个试件的载荷的平均值,即可得到图5不同湿热老化时间的短梁法层间剪切实验和双切口法层间剪切实验的载荷-位移曲线。

从图5(a)中,可以看出短梁试件湿热老化时间小于1000 h时,载荷-位移曲线表现为近似线性关系,这表明老化时间较短时,基体和纤维结合的比较好,界面并未遭到严重破坏,纤维和基体共同承担压力载荷,试件达到破坏载荷时迅速下降,表现为脆性破坏行为[14-15]。当湿热老化时间超过1000 h后,试件位移值小于0.32 mm时曲线表现为近似线性关系,0.32 mm至发生分层时,表现为波动曲线特征,这是因为随着湿热老化时间的增长,水分不断侵蚀复合材料,基体和纤维的界面性能受到严重破坏,复合材料表面和内部有裂纹形成。当受到不断增大的载荷时,裂纹不断扩展,从而载荷-位移表现出波动特征,试件达到破坏载荷时并没有迅速下降。短梁法测得的破坏载荷在1500 h时有小幅的上升,但总体上是一个不断下降的趋势,说明湿热老化对短梁法测层间剪切强度是一个弱化的过程。

从图5(b)中可以看出,双切口试件进行层间剪切实验的过程中,载荷-位移曲线都近似线性关系。随着载荷的不断增大,试件达到破坏载荷迅速下降,这是因为双切口试件已经断开,两者之间没有相互作用。从0 h至1000 h破坏载荷下降的幅度较大,后期破坏载荷随湿热老化时间增长下降的较慢。这是因为双切口试件带有两个凹槽且一开始两者浓度差较大,水分容易进入,从而一开始的时候对界面性能破坏的较快,导致破坏载荷下降的幅度较大。随着老化时间持续增长,这时候试件吸湿变化越来越小,快要达到平衡吸湿率,所以破坏载荷下降的幅度越来越小。

两种层间剪切强度随老化时间变化如表1所示。在未老化时,通过这两种方法测得的层间剪切强度值也存在一些差异,这是因为进行短梁层间剪切实验时,试件内部除了层间剪切应力,还存在弯曲应力,横向剪切应力和局部挤压应力等。而进行双切口层间剪切实验时,试件与夹具之间还存在摩擦,这些都会对层间剪切实验产生影响。随着老化时间的增长,两种试件层间剪切强度总体上是下降的趋势,只有双切口试件在1500 h有小幅的上升。在0 h至1000 h,两种试件层间剪切强度下降的幅度都较大,1000 h至2000 h下降的幅度越来越小。这是因为前期两种试件吸湿率上升的比较多,溶胀应力和热应力的存在会破坏层间界面性能。吸湿量越大对层间界面性能破坏的越严重,从而导致双切口试件层间剪切强度下降的幅度大于短梁。未湿热老化时,两种试件的层间剪切强度波动性都较小,表现出稳定的层间剪切性能,但随湿热老化时间的增长,稳定性总体是一个下降的过程。相对而言,双切口层间剪切强度波动大于短梁试件。经过2000 h的湿热老化后,短梁试件测得层间剪切强度保留率为50.6%左右,而双切口试件层间剪切强度保留率仅为33.0%左右,双切口试件经过湿热老化后层间剪切强度下降的更为明显,如图6所示。

Agingtime/hShortbeamDoubleincisionInterlaminarshearstrength/MPaRetention/%Fluctuation/%Interlaminarshearstrength/MPaRetention/%Fluctuation/%077.50100.003.8574.50100.004.8050057.7074.506.1045.3960.902.90100047.3061.005.9028.5438.3013.80150041.2053.206.4031.7442.605.60200039.2050.608.7024.6033.0011.60

2.3层间剪切断口分析和损伤机制

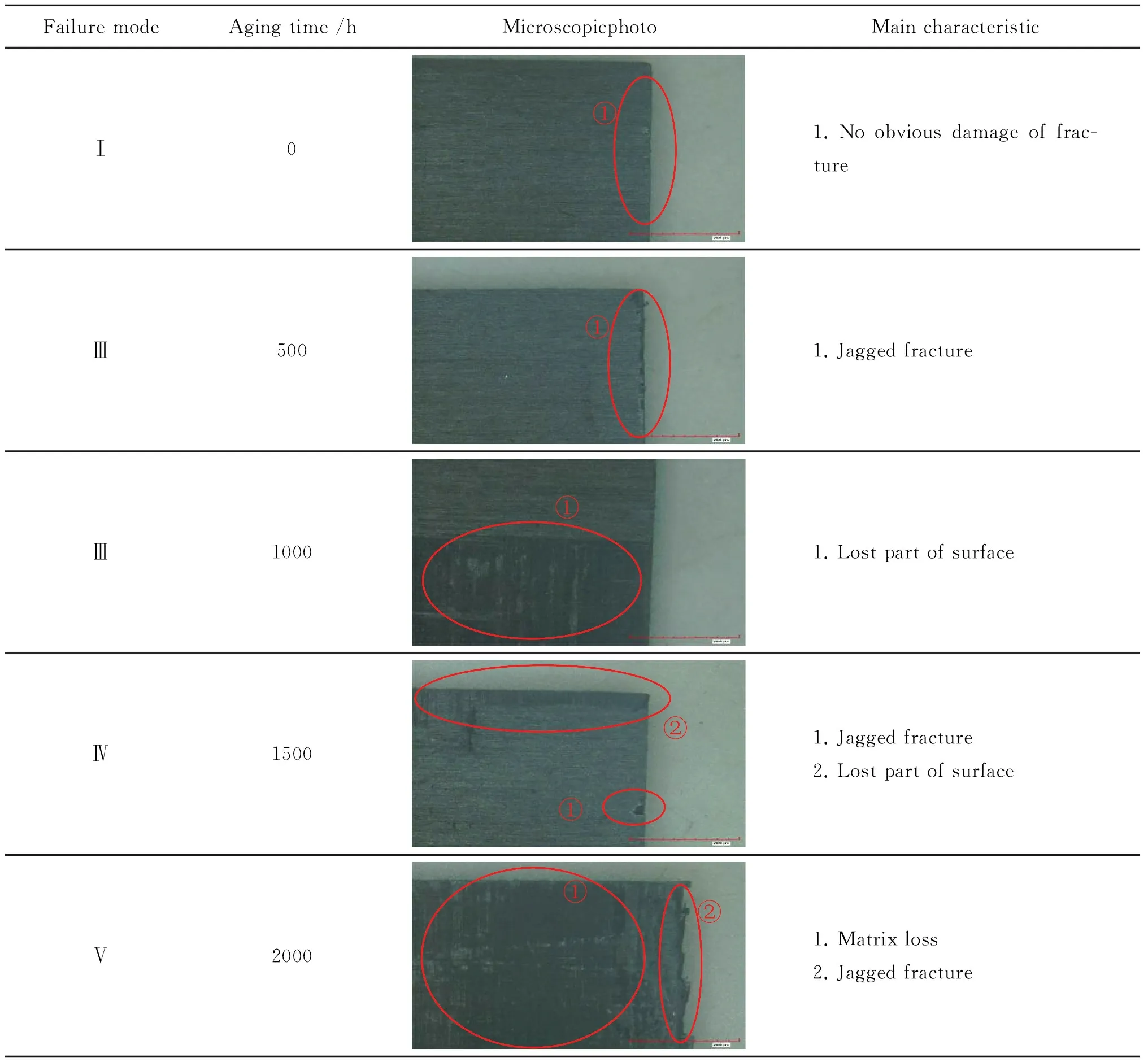

复合材料内部纤维、基体和界面等微结构受湿热老化影响的不同,因此随着老化时间的增长试件的破坏断口也会发生改变。利用三维体式显微镜对T700/TDE-85复合材料短梁试件和双切口试件破坏形貌进行显微观察,并分析其破坏的主要特征,短梁试件发生层间破坏时试件侧面观察到的层内断裂和层间断裂如表2所示,双切口试件发生层间破坏的断口如表3所示。

未老化时,短梁试件侧面断口有少量裂纹;老化500 h时,裂纹数量增多且伴有层间裂纹;老化1000 h时,层间裂纹数目和长度明显增加;老化1500 h时,出现了层内的横向裂纹;老化2000 h时,层间裂纹,层内横向裂纹和层内纵向裂纹交织在一起。老化初期,复合材料在生产的时候,有少量的内部缺陷,当受到横向剪切应力时,容易发生层内断裂。随着湿热老化时间增长,在溶胀应力和热应力的情况下,复合材料内部产生一些裂纹,在受到横向剪切应力时,裂纹扩大,产生的宏观裂纹增多,且层间界面性能也会遭到减弱,容易发生层间裂纹。

未老化时,双切口试件断口平齐,基体和纤维的粘接性很好;老化500 h时,试件断口前端出现参差不齐的基体丢失;老化1000 h时,接触面的一块表层脱落;老化1500 h时,接触面有一小块表层丢失,断口前端有基体丢失;老化2000 h时,接触面表层丢失,基体脱落,断口有明显纤维露出。接触面出现部分丢失的原因可能是在进行槽口加工时出现的误差,未能使其处于同一铺层面上。老化初期,双切口试件吸湿速率较高,所以在一开始就出现明显的破坏行为;随着老化时间的增长,使纤维/基体界面产生裂纹,界面结合强度遭到破坏,槽口的90°和±45°铺层的纤维在横向剪切应力的作用下露出[16-18]。

短梁法采用的是3点弯曲的方式进行施压使试件发生层间破坏从而获得层间剪切强度,在此过程中,不仅有层间剪切应力,还存在弯曲应力,横向剪切应力和局部挤压应力等。随着湿热老化时间的增长,从表2中看出断口的失效模式越来越复杂,从而可以看出干扰应力越来越大。而双切口试件采取的是压缩的方式进行施压使试件发生层间破坏从而获得层间剪切强度,从表3中可以看出断口的失效模式不会随着湿热老化时间的增长发生较大的改变,且试件与夹具之间摩擦也不会随着老化时间的增长而增大,所以不会对实验结果存在较大的影响。双切口试件由于缺口的存在吸湿速率和平衡吸湿率较短梁试件大一些,所以相同老化时间层间剪切强度下降比短梁快一些,短梁试件由于没有缺口,更加接近于实际的情况,所以更易用定量的方法去衡量,但随着湿热老化时间的增长,失效模式会发生一些改变,得到的层间剪切强度值与实际的略有区别,建议根据实际情况去选择。

表2 不同湿热老化时间短梁法试件侧面破坏显微照片Table 2 Side destruction micrograph of short beam specimen under different hydrothermal aging time

表3 不同湿热老化时间双切口试件剪切面破坏显微照片Table 3 Shear surface destruction micrograph of double incision specimen under different hydrothermal aging time

3 结 论

(1)短梁法试件和双切口法试件吸湿均符合菲克第二定律,短梁法试件的平衡吸湿率为0.74%,双切口试件为0.79%,短梁法试件达到平衡吸湿的时间为1369 h,双切口试件为912 h,双切口法试件的吸湿速率和平衡吸湿率均比短梁法试件高。

(2)材料吸湿产生的溶胀应力是导致层间剪切强度下降的最直接因素,由于试件受力特征以及吸湿率的差异,双切口法获得的复合材料层间剪切强度比短梁法获得的层间剪切强度下降更快,在达到平衡吸湿时,短梁试件层间剪切强度保持在50%以上,而双切口试件保持率仅在35%左右。

(3)短梁法试件随湿热老化时间的增长由最初的层间剪切失效到层内断裂和层间断裂失效转变,实验过程中受力更加复杂,双切口试件相对而言失效模式变化不是很大。

[1] 陈绍杰. 复合材料技术与大型飞机[J]. 航空学报, 2008, 29(3):605-610.

(CHEN S J. Composite technology and large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008,29(3):605-610.)

[2] 谢可勇, 李晖, 孙岩,等. 湿热老化对纤维增强树脂基复合材料性能的影响及其机理[J]. 机械工程材料, 2014,38(8):1-5.

(XIE K Y, LI H, SUN Y,etal. Effect of hygrothermal aging on behaviors of fiber reinforced resin composites and its mechanism[J]. Materials for Mechanical Engineering, 2014,38(8):1-5.)

[3] 纪朝辉, 刘阔, 白云,等. 飞机结构复合材料循环加速老化的研究[J]. 中国民航大学学报, 2014, 32(2):36-39.

(JI Z H, LIU K, BAI Y,etal. Study on composite of aircraft structures under accelerated aging conditions[J]. Journal of Civil Aviation University of China, 2014, 32(2):36-39.)

[4] 李晓骏, 陈新文. 复合材料加速老化条件下的力学性能研究[J]. 航空材料学报,2003, 23(增刊1):286-286.

(LI X J, CHEN X W. Study on composites mechanical properties under accelerated aging conditions[J]. Journal of Aeronautical Materials, 2003, 23(Suppl 1):286-286.)

[5] KRISHNA R, REVATHI A, SRIHARI S,etal. Post-curing effects on hygrothermal behavior of rt-cured glass/epoxy composites[J]. Journal of Reinforced Plastics & Composites, 2010, 29(3):325-330.

[6] YU Y, LI P, SUI G,etal. Effects of hygrothermal aging on the thermal-mechanical properties of vinylester resin and its pultruded carbon fiber composites[J]. Polymer Composites, 2009, 30(10):1458-1464.

[7] ARICI A A. Effect of hygrothermal aging on polyetherimide composites[J]. Journal of Reinforced Plastics & Composites, 2007, 26(18):1937-1942.

[8] KUMAR S B, SRIDHAR I, SIVASHANKER S. Influence of humid environment on the performance of high strength structural carbon fiber composites[J]. Materials Science & Engineering: A, 2008, 498(1/2):174-178.

[9] 高禹, 代小杰, 卢少微,等. 湿热老化对T700/3234复合材料力学性能影响研究[J]. 航空制造技术, 2013,424(4):65-68.

(GAO Y, DAI X J, LU S W,etal. Study on hydrothermal aging effect on mechanical properties of T700/3234 composites[J]. Aeronautical Manufacturing Technology, 2013,424(4):65-68.)

[10] 李玉玲, 万里强, 黄发荣,等. 碳纤维/聚三唑树脂复合材料的湿热老化行为[J]. 玻璃钢/复合材料, 2014,16(11):36-41.

(LI Y L, WAN L Q, HUANG F R,etal. The hygrothermal aging behavior of carbon fiber reinforced polytriazole rein composites[J]. Fiber Reinforced Plastics/Composites, 2014,16(11):36-41.)

[11] BOTELHO E C, PARDINI L C, REZENDE M C. Hygrothermal effects on the shear properties of carbon fiber/epoxy composites[J]. Journal of Materials Science, 2006, 41(41):7111-7118.

[12] 过梅丽, 肇研, 谢令. 航空航天结构复合材料湿热老化机理的研究[J]. 宇航材料工艺, 2002, 32(4):51-54.

(GUO M L, ZHAO Y, XIE L. Study on hygrothermal aging mechanisms of aerospace structural composites[J]. Aerospace Materials & Technology, 2002, 32(4):51-54.)

[13] HUTAPEA P, YUAN F G. The effect of thermal aging on the Mode-I interlaminar fracture behavior of a high-temperature IM7/LaRC-RP46 composite[J]. Composites Science & Technology. 1999, 59(8):1271-1286.

[14] 李松梅, 李湘澄, 辛长胜,等. 循环加速腐蚀中紫外照射对环氧涂层老化行为的影响[J]. 材料工程, 2014(7):60-66.

(LI S M,LI X D, XIN C S,etal.Synergistic accelerated corrosion of ultraviolet irradiation on epoxy coating aging behavior[J].Journal of Materials Engineering, 2014(7):60-66.)

[15] 裴晓园, 尚博, 李嘉禄,等. 多层连接碳纤维纬编双轴向衬纱织物增强复合材料的层间剪切性能[J]. 材料研究学报, 2015,29(8):613-621.

(PEI X Y, SHANG B, LI J L,etal. Shear properties of resin composites reinforced with multilayer-connected biaxial weft knitted fabric of carbon fibers[J]. Chinese Journal of Materials Research, 2015,29(8):613-621.)

[16] 高艺航, 石玉红, 王鲲鹏,等. 碳纤维增强聚酰亚胺树脂基复合材料MT300/KH420高温力学性能(I)-拉伸和层间剪切性能[J]. 复合材料学报, 2016, 33(6):1206-1213.

(GAO Y H, SHI Y H, WANG K P,etal. High-temperature mechanical properties of carbon fiber reinforced polyimide resin matrix composites MT300/KH420(I)-tensile and interlaminar shear properties[J]. Acta Materiae Compositae Sinica, 2016, 33(6):1206-1213.)

[17] 曹东,张晓云, 陆峰,等先进复合材料T300/5405综合环境实验谱的研究[J]. 材料工程, 2014(7):73-78.

(CAO D, ZHANG X Y, LU F,etal. Synthetical environmental spectrum aging of T300/5405 advanced composite material[J].Journal of Materials Engineering, 2014(7):73-78.)

[18] 罗云烽, 李阳, 肈研,等. 国产T800级炭纤维表面特性及其复合材料微观界面性能[J].材料工程,2014(9):83-88.

(LUO Y F, LI Y, ZHAO Y,etal. Surface characteristics of domestic T800 grade carbon fibers and microscopic interphase properties of composites[J].Journal of Materials Engineering, 2014(9):83-88.)

Abstract: The effects of hygrothermal aging on the interlaminar shear strength of T700 / TDE-85 composites were studied by short-beam method and double-incision method. The relationship between moisture absorption and aging time was discussed, and the fracture surface morphology was analyzed. The experimental results show that the moisture absorption law of the two specimens is in accordance with Fickle’s second law, but the saturated moisture absorption rate and moisture absorption time are different. The moisture absorption rates and saturated moisture absorption rates of the specimens of double incision method are higher than those of the short beam method. The interlaminar strength of double-incision test is more obvious than that of short-beam under hygrothermal aging conditions, the interlaminar shear strength retention rates of short-beam method’s specimens are 74.5%, 61.0%, 53.2% and 50.6% at 500 h intervals and the interlaminar shear strength retention rates of double-incision method’s specimens are 60.9%, 38.3%, 42.6% and 33.0% at 500 h intervals. The failure mode of short-beam specimen is more complicated than that of double-incision with the increase of hygrothermal aging time.

Keywords: hygrothermal aging; composites; short-beam method; double-incision method; interlaminar shear strength; failure mode

(责任编辑:徐永祥)

ComparisonStudyonInterlaminarShearStrengthTestingMethodsofCFRPunderHygrothermalAgingConditions

SHUANG Chao1, LIU Lulu1, ZHAO Zhenhua1, GUAN Yupu1, CHEN Wei1,2

(1.Nanjing University of Aeronautics and Astronautics, Jiangsu Province Key Laboratory of Aero-space Power System, Nanjing 210016, China;2.Collaborative Innovation Center of Advanced Aero-engine, Nanjing 210016, China)

10.11868/j.issn.1005-5053.2017.000009

TB332

A

1005-5053(2017)05-0090-09

国家自然科学基金资助项目(51605218);中国博士后科学基金(2015M571754);中央高校基本科研业务费专项资金(NS2016029)

刘璐璐(1988—),女,博士,讲师,主要从事航空发动机机匣包容及复合材料高速冲击问题研究, (E-mail) liululu@nuaa.edu.cn。

2017-01-23;

2017-02-20