AZ31镁合金无缝管挤压动态再结晶数值模拟研究

2017-10-12庄海华杨柱刘运腾周吉学马百常王金伟

庄海华,杨柱*,刘运腾,2,周吉学,3,马百常,王金伟

(1.山东省科学院新材料研究所,山东 济南 250014;2.山东省轻质高强金属材料省级重点实验室(筹), 山东省科学院新材料研究所,山东 济南 250014;3.山东省汽车轻量化镁合金材料工程技术研究中心, 山东省科学院新材料研究所,山东 济南 250014)

AZ31镁合金无缝管挤压动态再结晶数值模拟研究

庄海华1,杨柱1*,刘运腾1,2,周吉学1,3,马百常1,王金伟1

(1.山东省科学院新材料研究所,山东 济南 250014;2.山东省轻质高强金属材料省级重点实验室(筹), 山东省科学院新材料研究所,山东 济南 250014;3.山东省汽车轻量化镁合金材料工程技术研究中心, 山东省科学院新材料研究所,山东 济南 250014)

通过热压缩实验得出温度在300~450 ℃,应变率为0.01~1 s-1时的应力-应变曲线,建立了AZ31镁合金的动态再结晶模型。该模型用于AZ31镁合金无缝管挤压过程中动态再结晶过程的数值模拟,并通过金相观察得以实验验证。结果表明,在挤压速度确定的情况下,挤压温度对动态再结晶分数的影响最为明显。随着挤压温度的升高,动态再结晶体积分数明显增大。预测的动态再结晶体积分数与实验结果吻合。

AZ31镁合金;无缝管挤压;动态再结晶;数值模拟

Abstract∶Based on the stress-strain curves obtained by hot compression tests at temperature of 300 ~ 450 ℃ and at strain rate of 0.01 ~ 1 s-1, the empirical dynamic recrystallization models for the semi-continuous AZ31 magnesium alloy were developed. The model was applied to the numerical simulation of dynamic recrystallization evolution during seamless tube extrusion of AZ31 magnesium alloy, and was verified by metallographic observation. The results showed that, at certain extrusion speed, the influence of the extruding temperature on the dynamic recrystallization fraction was the most significant. With the increase of the extruding temperature, the volume fraction of dynamic recrystallization increased obviously. The predicted volume fraction of dynamic recrystallization was in excellent agreement with the experimental results.

Key words∶AZ31 magnesium alloy; seamless tube extrusion; dynamic recrystallization; numerical simulation

镁合金是目前最轻的金属材料,其密度低、比强度高,由这种合金制成的车辆将会消耗更少的燃料,节约资源[1],适合于新能源车辆的发展。目前,国内已制造出以镁合金为车体框架的新型电动客车,其中许多结构部件,比如管状扶手等,都是变形镁合金的挤压型材构成。材料的组织决定力学性能,为了得到高质量的结构件,理解热挤压过程中的镁合金动态再结晶(dynamic recrystallization,DRX)尤为重要[2-3],通过有限元分析法结合实验研究镁合金挤压过程中的组织结构转变是一种有效的方法[4]。

目前,国内外对镁合金热变形过程中的组织转变进行了大量研究。主要围绕温度和应变比对流动应力和动态再结晶行为的影响及动态再结晶动力学模型方面展开。Sani等[5]分析出元素Sr对AZ61镁合金中动态再结晶动力学的影响,AZ61+Sr中动态再结晶比AZ61镁合金中的更加明显,因为Sr可以增加晶界以及使动态再结晶晶粒形核得到扩展。Quan等[6]研究了AZ80镁合金的动态再结晶,提出了改进的Avrami模型,并且预测的动态再结晶体积分数通过金相组织得以验证。Roostaei等[7]通过热压缩实验研究了Mg-3Gd-1Zn镁合金的热变形行为,发现平均动态再结晶晶粒尺寸会随着应变率的增加而减小。Suresh等[8]探究了Ca对AZ31镁合金动态再结晶行为的影响,发现更高的应变比下,在AZ31镁合金中三分之一的动态再结晶区域在含Ca合金相图中会消失。Qin等[9]探究了ZK60中动态再结晶动力学问题,构建了动态再结晶模型预测动态再结晶行为。大量基础研究主要是在镁合金的动态再结晶行为方面,在镁合金挤压工艺中的应用较少。目前镁合金挤压方面的研究工作集中在工艺特性上,在组织方面的研究较少。Liang等[10]通过数值方法研究了AZ31镁合金的挤压过程,详细地分析了不同的工艺条件并且获得了合适的挤压载荷。Lee等[11-12]研究了镁合金后桥挤压工艺,根据流动曲线,在挤压期间采用有限元法通过挤压载荷和温度来确定初始变形温度和挤压速度,并且通过实验得以验证。Li等[13]分析了挤压过程中管材的最大应力分布,确定了合适的载荷。Li等[14]通过有限元法研究了AZ31镁合金X形轮廓挤压过程,分析了挤压速度和变形温度对挤压力的峰值的影响。Zhang等[15]通过有限元模拟方法研究了AZ31镁合金等温挤压工艺,基于比例-积分-微分控制原理建立了一个等温挤压工艺模型。

本文旨在通过热压缩实验得到AZ31镁合金应力-应变曲线,进而获得动态再结晶模型。以此为基础,结合挤压工艺模拟, 预测挤压过程中的动态再结晶转变。

1 实验与有限元模型

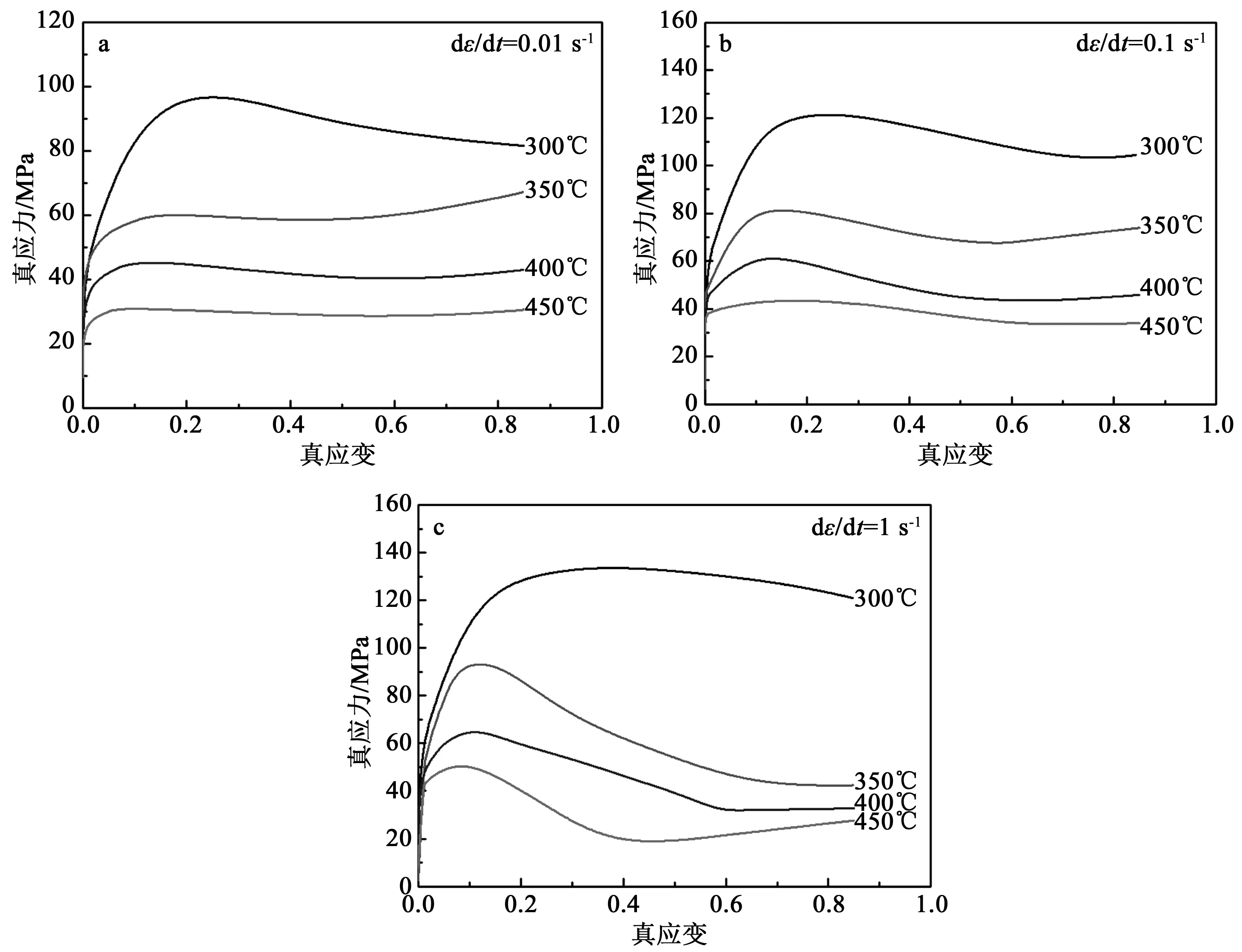

本文所用材料为AZ31镁合金半连续铸锭,在420 ℃均匀化退火20 h。通过辉光放电光谱仪测得其化学成分见表1。挤压实验采用了800吨挤压机。本实验挤压模具由H13模具钢制成,铸锭的直径为110 mm,长度为200 mm。无缝镁管内径和外径分别是23 mm和32 mm。挤压筒直径为125 mm,挤压比为27.5。铸锭和挤压模具的初始温度分别是300、400 ℃和250、350 ℃。挤压杆速度为0.5 m/min。工件和模具材料的物理性质见表2[16-17]。热压缩实验通过Gleeble-3500热模拟完成,在4个不同的温度(300、350、400、450 ℃)与3个不同的应变比(0.01、0.1、1 s-1)下进行。压缩工件沿着铸锭挤压方向被切割,工件直径和高度分别是10 mm和15 mm,变形量体积分数60%。真实应力-应变曲线如图1所示。

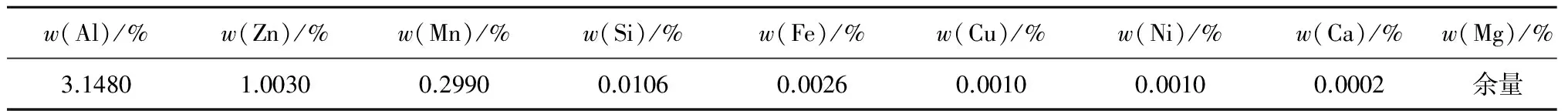

表1 AZ31 镁合金化学成分

用Defrom-2D软件进行有限元分析。工件和模具的示意图和有限元模型如图2所示,模型是轴对称的,挤压模具由推杆、模具和芯轴组成。模具模型是热刚塑性的,不划分网格。在出口处的工件网格细化,网格最小为0.3 mm,工件模型被认为是热粘塑性。采用剪切式摩擦模型,工件与模具的摩擦系数是0.4。挤压的管材沿着平行于挤压方向切割试样,并抛光和腐蚀,进行金相实验。

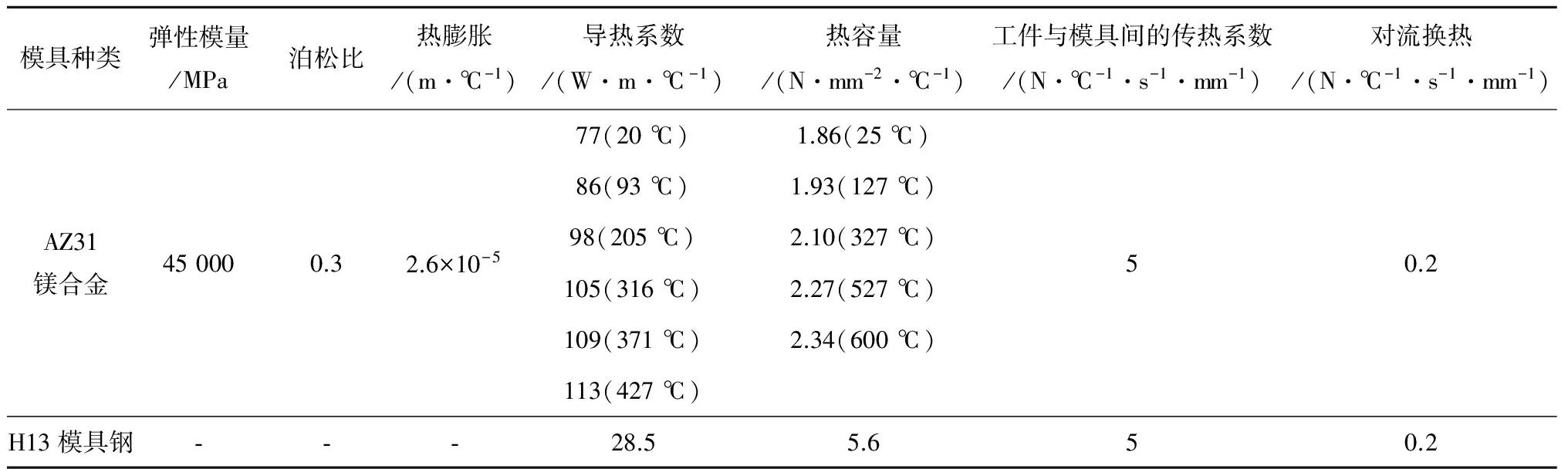

表2 工件与模具的物理性能

图1 AZ31镁合金在不同变形温度和应变比的流变曲线Fig.1 Flow curves of the AZ31 magnesium alloy under different deformation temperatures with strain rates

a示意图 b有限元模型 图2 工件和模具的示意图和有限元模型Fig.2 Schematic diagram and FEM model of the workpiece and tools

2 结果和讨论

2.1动态再结晶模型建立

如图1所示,流动应力随着温度的降低显著增大,并且随应变率的增加而逐渐增大。采用Arrhenius公式(1)描述温度、应变率和流动应力之间的关系,并建立Z参数与流动应力之间的关系(2)[18]。

(1)

(2)

式中,A(s-1),α(MPa-1)分别是材料常数;R是气体常数(8.314 J·mol-1·K-1);n和Q是应力指数和激活能,是表征变形难易度的重要物理参数;T是绝对温度(K);σ是给定应变的最大流动应力(MPa)。本文采用线性回归分析方法计算各个参数,其中α值为0.015 96 MPa-1,Q值为266.120 kJ/mol,n值为7.7,A为3.528 5×1019,最后把A,α,n,Q带入到公式1,可得:

(3)

在热变形条件下的应力-应变曲线反映动态再结晶转变,采用Avarami 方程描述动态再结晶转变的动力学性质。当应变率是常数时,动态再结晶转变的体积分数可以用应变的函数来表达,即:

(4)

式中,K和n是材料常数,εc是动态再结晶初始状态的临界应变,ε*是软化率最大时的应变。材料常数k和n可通过θ(θ=dσ/dε,应变硬化率)和σ的关系拟合得出。本文中,n=1.1854,k=1.3165,因此动态再结晶动力学规律为:

(5)

εc值和ε*值分别被描述为无量纲参数函数,Z/A:

|εc|=0.0660(Z/A)0.0584;

(6)

|ε*|=0.0970(Z/A)0.1562。

(7)

2.2无缝管热挤压的有限元模拟

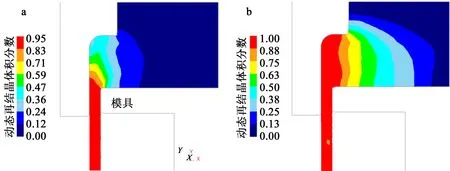

基于动态再结晶模型和挤压参数,对AZ31镁合金无缝管热挤压过程进行有限元分析。挤压温度是一个关键参数,直接影响挤压管动态再结晶的体积分数。图3显示了挤压温度对动态再结晶体积分数的影响。从图中可以看出,在300 ℃的低挤压温度以及0.5 mm/s的挤压速度下(图3a),动态再结晶并不能完全进行,在变形管中再结晶体积分数为95%。当温度升高时,动态再结晶体积分数增加,最终接近100%(图3b)。

a 300 ℃, 0.5 mm/s; b 400 ℃, 0.5 mm/s。图3 不同挤压条件下动态再结晶体积分数的分布Fig.3 Distribution of dynamic recrystallization volume fraction under different extrusion conditions

图4显示了在不同挤压条件下挤压管垂直挤压方向的微观组织,晶粒尺寸均匀,动态再结晶体积分数接近100%。这是接近预测结果的,因此动态再结晶模型对半连续铸造AZ31镁合金的挤压过程的模拟是有效的。

a 300 ℃, 0.5 mm/s;b 400 ℃, 0.5 mm/s。图4 不同挤压条件下挤压管的微观组织Fig.4 Microstructures in the extruded tubes under different extrusion conditions

3 结论

在本文中,基于热压缩实验的结果,建立了半连续铸造AZ31镁合金的动态再结晶模型。AZ31镁合金无缝管挤压过程中动态再结晶转变通过建立模型的热力耦合有限元法和实验法进行模拟,并且将预测的微观组织结果与实验测得的结果相比较。

(1)随着挤压温度的升高,动态再结晶进行得更充分,所以动态再结晶的体积分数增加。无缝管挤压过程的温度应该高于300 ℃。

(2)预测的挤压后的微观组织与实验结果十分吻合,进一步证实了动态再结晶模型的有效性和可行性。

[1]张诗昌,杨倩,田甜.拉伸条件下 AZ31 镁合金动态再结晶的研究[J].热加工工艺,2013,42(10):63-66.

[2]LIU J, CUI Z, RUAN L.A new kinetics model of dynamic recrystallization for magnesium alloy AZ31B[J]. Materials Science & Engineering A, 2011, 529:300-310.

[3]WANG C J, HAN F, ZHENG W J, et al. Dynamic recrystallization behavior and microstructure evolution of AISI 304N stainless steel [J]. Journal of Iron and Steel Research, International, 2013, 20(10):107-112.

[4] HUANG K, LOGÉ R E, A review of dynamic recrystallization phenomena in metallic materials[J]. Materials & Design, 2016, 111: 548-574.

[5]SANI S A, EBRAHIMI G R, RASHID A R Kiani. Hot deformation behavior and dynamic recrystallization kinetics of AZ61 and AZ61+Sr magnesium alloys[J]. Journal of Magnesium & Alloys, 2016, 4(2):104-114.

[6]QUAN G Z, SHI Y, WANG Y X, et al. Constitutive modeling for the dynamic recrystallization evolution of AZ80 magnesium alloy based on stress-strain data[J]. Materials Science & Engineering A, 2011, 528(28):8051-8059.

[7]ROOSTAEI M, PARSA M H, MAHMUDI R, et al. Hot compression behavior of GZ31 magnesium alloy[J]. Journal of Alloys & Compounds, 2015, 631:1-6.

[8]SURESH K, RAO K P, PRASAD Y V R K, et al. Effect of calcium addition on the hot working behavior of as-cast AZ31 magnesium alloy[J]. Materials Science & Engineering A, 2013, 588:272-279.

[9]QIN Y J, PAN Q L, HE Y B, et al. Modeling of flow stress for magnesium alloy during hot deformation[J]. Materials Science & Engineering A, 2010, 527(10):2790-2797.

[10]LIANG S J, LIU Z Y, WANG E D. Simulation of extrusion process of AZ31 magnesium alloy[J]. Materials Science & Engineering A, 2009, 499(1):221-224.

[11]LEE S Y,KO D C,LEE S K, et al. Porthole extrusion process design for magnesium-alloy bumper back beam by using FE analysis and extrusion limit diagram[J]. Advances in Mechanical Engineering, 2014, 6:120745.

[12]LEEI K,LEE S Y,LEE S K, et al. Porthole extrusion process design for magnesium alloy bumper back beam[J]. International Journal of Precision Engineering & Manufacturing, 2015, 16(7):1423-1428.

[13]LI L, ZHANG H, ZHOU J, et al.Numerical and experimental study on the extrusion through a porthole die to produce a hollow magnesium profile with longitudinal weld seams[J]. Materials & Design, 2007, 29(6):1190-1198.

[14]LI L, ZHOU J, DUSZCZYK J. Determination of a constitutive relationship for AZ31B magnesium alloy and validation through comparison between simulated and real extrusion[J]. Journal of Materials Processing Technology, 2006, 172(3):372-380.

[15]ZHANG D Q, CHEN G P. The numerical simulation for extrusion forming of magnesium alloy pipes[J]. Physics Procedia, 2012, 25:125-129.

[16]ALHARTHI N H, MISIOLEK W Z. Microstructure characterization of extrusion welding in a magnesium alloy extrudate[J]. Metallography Microstructure & Analysis, 2013, 2(6): 395- 398.

[17]LIU G, ZHOU J, DUSZCZYK J. Process optimization diagram based on FEM simulation for extrusion of AZ31 profile[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(s1):s247-s251.

[18]LI L X, LOU Y. Ram speed profile design for isothermal extrusion of AZ31 magnesium alloy by using FEM simulation[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(s1):s252-s256.

Numerical simulation study on dynamic recrystallization of AZ31magnesium alloy during seamless tube extrusion

ZHUANG Hai-hua1,YANG Zhu1*,LIU Yun-teng1,2,ZHOU Ji-xue1,3, MA Bai-chang1, WANG Jin-wei1

(1. Advanced Materials Institute,Shandong Academy of Sciences, Jinan 250014, China; 2. Shandong Provincial Key Laboratory of High Strength Lightweight Metallic Materials (in preparation), Advanced Materials Institute ,Shandong Academy of Sciences, Jinan 250014, China; 3. Shandong Engineering Research Center for Lightweight Automobiles Magnesium Alloys, Advanced Materials Institute ,Shandong Academy of Sciences, Jinan 250014, China)

TG146.2

A

1002-4026(2017)05-0045-05

10.3976/j.issn.1002-4026.2017.05.008

2017-05-04

山东省自然科学基金(ZR2017PEE007)

庄海华(1977—),男,助理工程师,研究方向为镁合金加工。

*通信作者, 杨柱(1990—),男,硕士,研究方向为镁合金加工。 E-mail:191852811@qq.com