基于FDM的3D打印参数优化实验研究*

2017-09-28吕福顺刘肖肖郑光明杨先海

吕福顺,刘肖肖,程 祥,郑光明,杨先海

(山东理工大学 机械工程学院,山东 淄博 255049)

基于FDM的3D打印参数优化实验研究*

吕福顺,刘肖肖,程 祥,郑光明,杨先海

(山东理工大学 机械工程学院,山东 淄博 255049)

以熔融沉积制造技术中常用的基体材料PLA作为对象,通过3D打印实验,对打印过程中的因素参数进行优化实验研究。利用单因素实验法和正交实验法,以打印时间和打印尺寸误差为实验指标,选取层厚、打印速度和喷嘴温度三个主要因素展开实验。实验结果表明,层厚为0.3mm,打印速度为20mm/s,喷嘴温度为200℃时,可以在保证打印质量的情况下获得最短打印时间。对打印效率影响程度由大到小依次是层厚,打印速度,喷嘴温度,并进一步通过实验验证。

3D打印;参数优化;单因素实验;正交实验

0 引言

材料PLA(聚乳酸)是一种新型的生物降解材料,使用可再生的植物资源(如玉米)所提出的淀粉原料制成。机械性能及物理性能良好,PLA适用于吹塑、热塑等各种加工方法,加工方便,应用前景十分广泛[1]。

3D打印技术[2],是指根据所建立的三维模型,通过打印设备逐层增加材料来制造三维产品的技术,这种逐层堆积成形技术被称作增材制造[3-4]。相比传统的制造技术,3D打印不用事先制造模具,在制造过程中不用去除大量的材料,也不必通过复杂的锻造工艺就可以得到最终产品。因此,通过3D打印技术,在生产上可以实现结构优化、节省材料和节约能源[5]。3D打印技术适合于快速成型及小批量产品制造、形状复杂零件的制造、复杂形状零件的制造、模具的设计与制造等,也适合于难加工材料的制造、外形设计检查、装配检验和快速反求工程等[6]。因此,3D打印产业受到了国内外越来越广泛的关注,必将成为发展前景广阔的朝阳产业。

熔融沉积制造(FDM)工作原理是将加工成丝状的热熔性材料(PLA、ABS、蜡等),经过送丝机构送进热熔喷嘴,在喷嘴内固态丝状材料被加热熔融,同时喷头沿零件分层打印轨迹运动,并将熔融的材料挤出,使其沉积在指定的位置后凝固成型,与前一层成型材料产生粘结,层层堆积最终形成产品模型[7]。熔融沉积制造(FDM)工艺是3D打印领域的一种快速成型加工方法,以其操作简单,成型速度快成为3D打印领域中的关键技术。打印效率是3D打印中重要评价标准,包括打印时间和打印质量。而在影响打印效率的因素中,层厚、打印速度和温度起主要影响作用,因此打印过程中各因素参数的合理选取与优化显得至关重要。

本文针对PLA材料,对熔融沉积(FDM)3D打印的工艺参数进行分析,通过进行实验模型构建,分析打印尺寸误差[8]产生的机理和对表面质量的作用效果。通过切片软件调节层厚、打印速度及打印温度,并借助单因素实验法和正交实验法[9],研究打印效率以及各打印参数因素对其影响规律,获得3D打印的最优参数组合。

1 实验准备

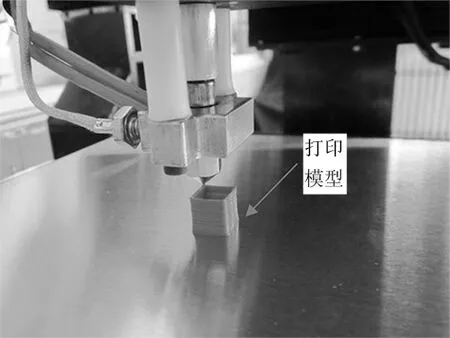

本实验加工机床采用自行研发的熔融增材与铣削减材复合加工机床[10],如图1所示。

图1 研发的复合加工机床

本实验采用孔径为0.5mm的喷嘴,所打印样件模型尺寸为边长为10mm的薄壁正方体块。

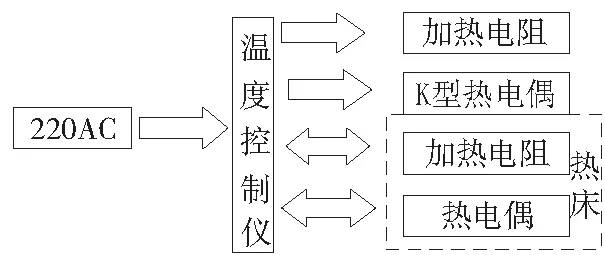

本机床的运动控制器采用MACH3的控制卡,为了进一步提高对打印温度测量的精确度,因此对3D打印机的温度控制部分进行单独控制。采用独立的温度控制仪,分别控制打印喷头温度和热床温度,其结构框图如图2所示。

图2 温度控制系统流程框图

2 实验方案与结果分析

在PLA 3D打印参数优化实验研究中,实验的目的是获取最优的打印参数组合,实验指标为打印时间和打印尺寸误差,选取的打印参数因素是层厚,打印速度,喷嘴温度。先采用单因素实验法获得适合打印的各种因素的参数范围,然后在其所在的适当范围内各取水平值进行正交实验,以此确定打印过程中各因素的影响大小及显著性,寻找3D打印中的最优参数组合。

2.1 3D打印单因素实验

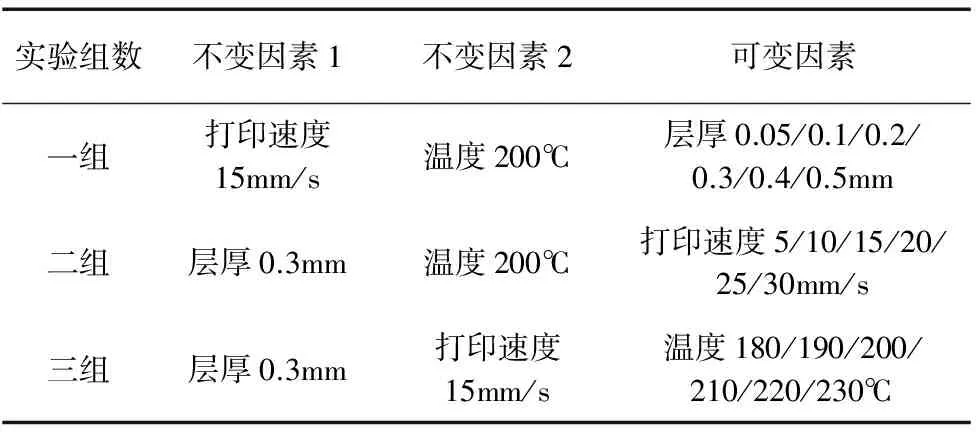

单因素实验选取的各打印因素如表1所示。

表1 实验各组打印因素参数

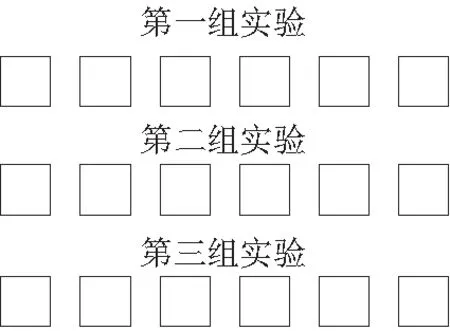

由表1可以看出,共需打印18个模型工件。为了提高打印效率和便于对比分析实验结果,在同一个加工基准面上一次性打印出这16个模型。安排的实验布局如图3所示。

图3 实验的总体布局

实验加工过程及结果如图4所示,实验后对各打印样件的表面质量进行分析,找到适合打印的各参数的取值范围,从而在适合的参数范围内取值进行正交实验。

图4 实验加工过程及结果

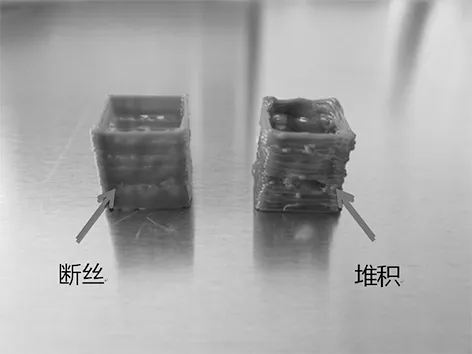

在第一组实验验中,当层厚为0.05mm和0.1mm时出现明显断丝现象,导致打印无法进行。当层厚为0.2mm时,没有出现断丝现象,且喷嘴出丝较为均匀。当层厚为0.3mm,0.4mm,0.5mm时,均没有出现断丝现象,且出丝均匀。所以选取层厚0.2~0.5mm进行正交实验。出现断丝的机理:挤出丝材过细,粘结力变小,喷嘴运动过程中容易将熔融丝材拉断。

在第二组实验中,打印速度在5mm/s和30mm/s分别出现堆积和断丝现象。当打印速度在10mm/s时才不会出现堆积,且在25mm/s时不会出现断丝。所以选取打印速度10~25mm/s进行正交实验。出现堆积和断丝的机理:打印速度过慢,喷嘴的温度会使已打印冷却的丝材再次熔融,出现堆积。打印速度过快,喷嘴在运动过程中容易将熔融丝材拉断,出现断丝。

在第三组实验中,当温度为180℃时丝材熔融不充分致使喷嘴堵塞。温度在190℃~220℃时出丝均匀,且没有堵塞的现象。在230℃时出现堆积和断丝现象,因此温度选取190℃~220℃进行正交实验。 出现堆积和断丝的机理:温度过高,丝材熔融成液态,在重力作用下自行漏出,导致材料堆积,甚至在接下来的打印中由于供料不足出现断丝。

断丝和堆积现象如图5所示。

图5 断丝和堆积

通过以上实验结果分析可以得出,在单因素实验中,适合打印的各参数的范围:层厚为0.2~0.5mm,打印速度为10~25mm/s,温度为190℃~220℃。由于各参数在此范围的不同取值也会影响打印时间和打印尺寸误差,所以在接下来的正交实验中,各参数需要在上述范围内取值,找到最佳的打印参数组合。

2.2 3D打印正交实验

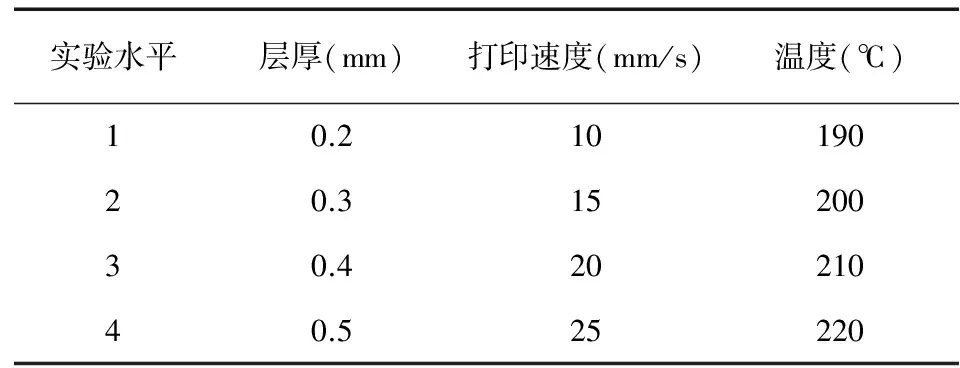

基于单因素实验结果,正交实验三个主要影响因素及水平如表2所示。

表2 实验主要影响因素及水平

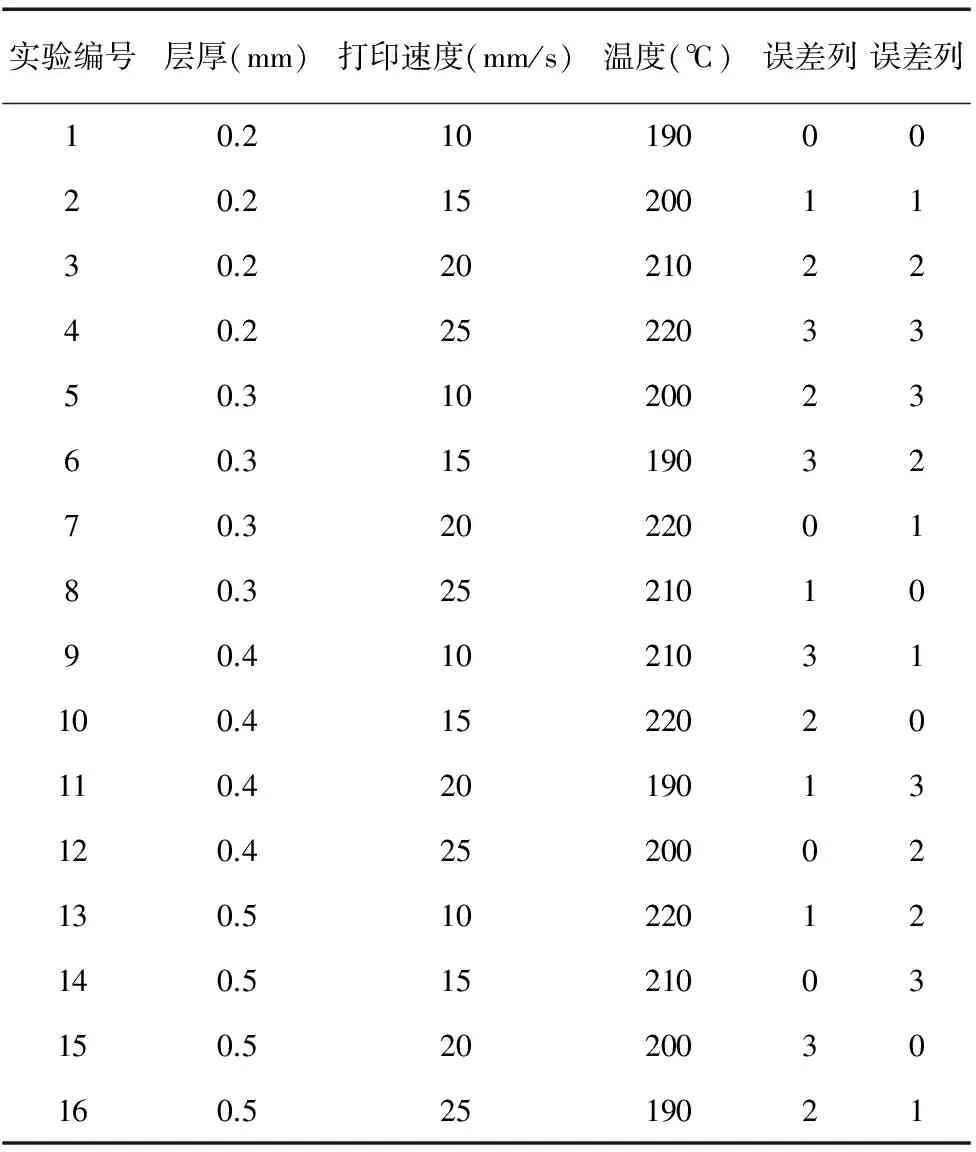

因为本实验主要是考察三个因素对打印时间和打印质量的影响效果,不考察因素间的交互作用,故选用L16(45)正交表,具体实验方案如表3所示。

表3 实验具体打印方案

表中:

△X—X方向的尺寸误差;

△Y—Y方向的尺寸误差;

△Z—Z方向的尺寸误差;

△S—X、Y、Z方向的尺寸误差的平均值。

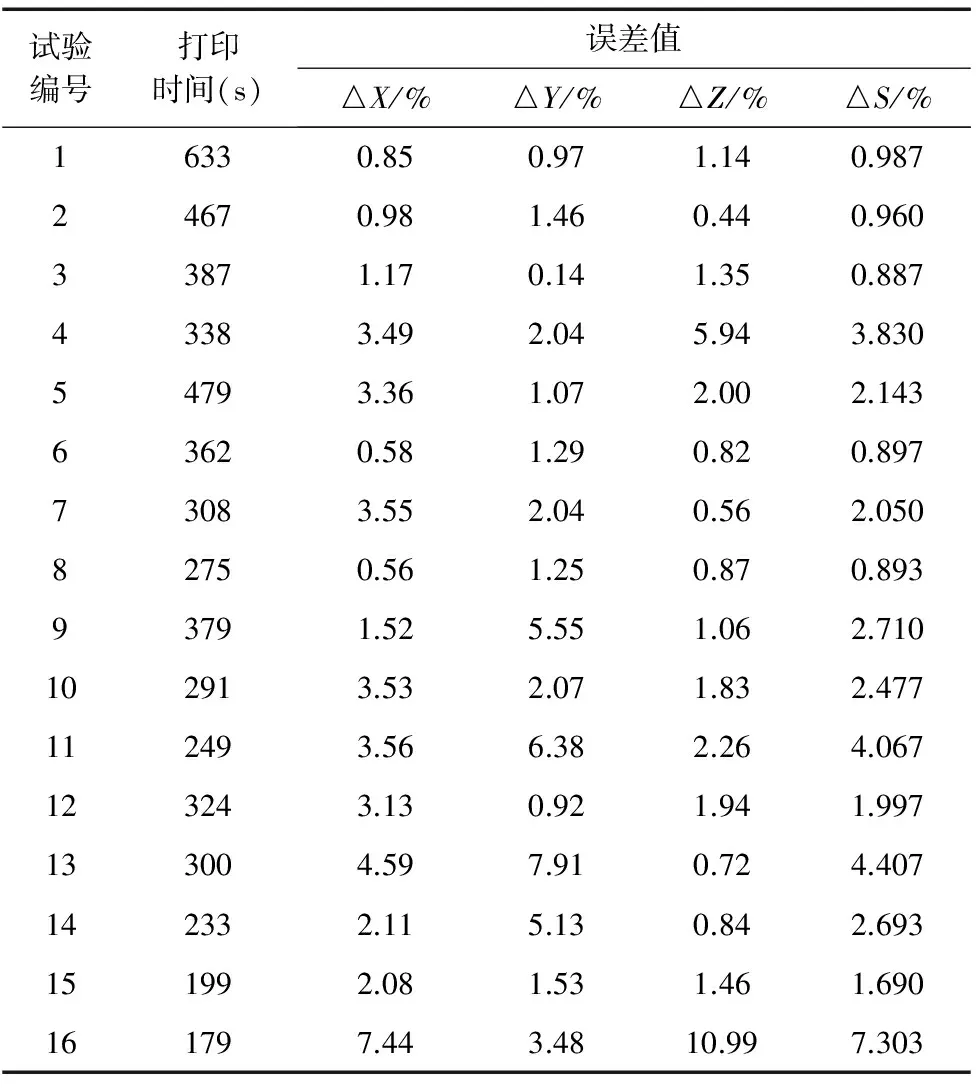

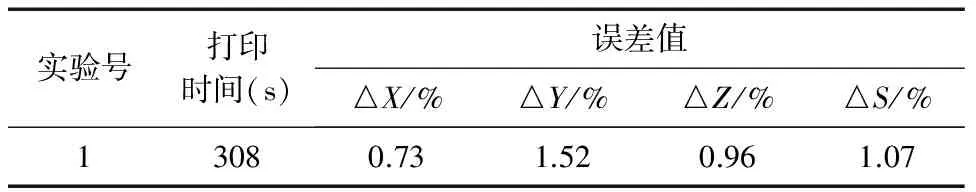

完成表3中的16组实验,记录各实验样件的打印时间,然后对加工件进行尺寸误差的测量,采用的测量仪器是千分尺,分别从X、Y、Z三个方向上对打印尺寸误差进行测量,并将测量的结果记录在表中,同时算出平均尺寸误差。所测得的各个样件的打印时间和尺寸误差如表4所示。

表4 实验测量数据

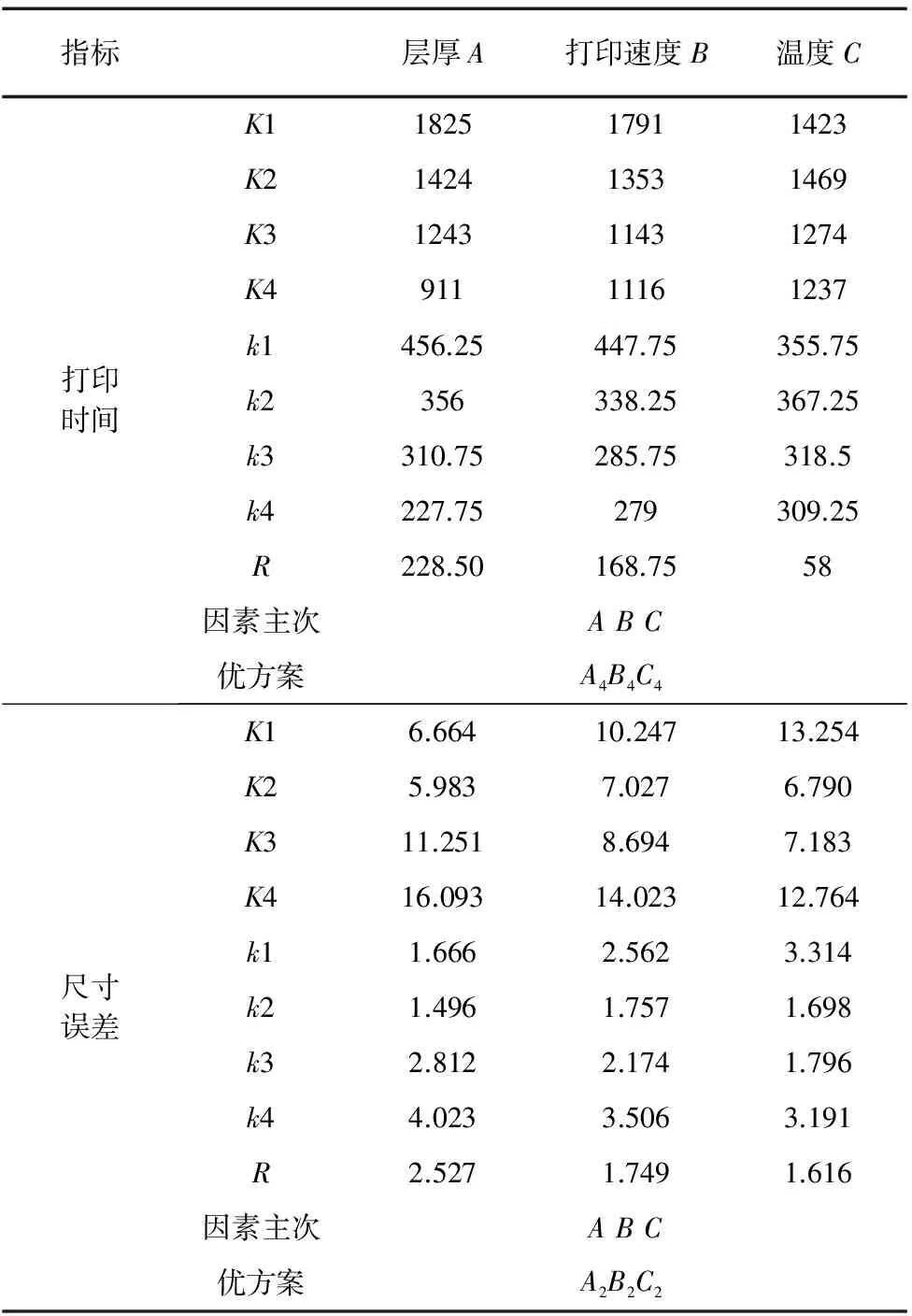

对表4中的实验数据进行极差分析,分析结果如表5所示。

表5 实验数据的极差分析

表中:

Ki-因素所在列第i水平对应的打印时间(平均尺寸误差)之和;

ki-因素所在列第i水平对应的打印时间(平均尺寸误差)的平均值;

R-各列因素所对应的极差值。

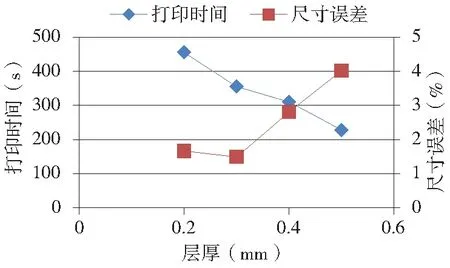

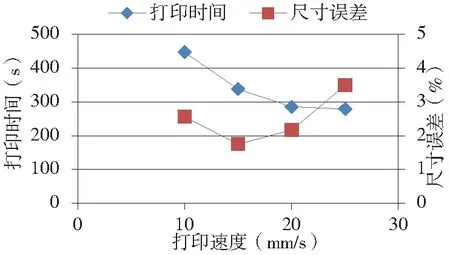

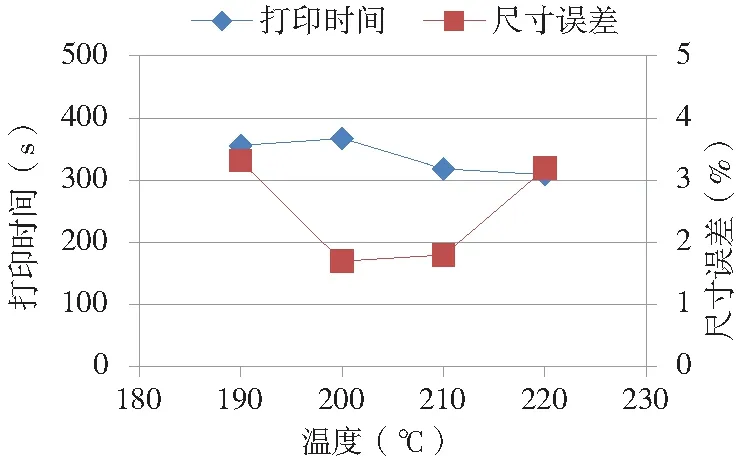

根据极差R的大小,可以判断各因素对实验指标的影响主次。由表4比较各R值大小,可得228.5>168.75>58,2.527>1.749>1.616,所以在本实验中,对打印时间和打印质量影响最大的因素是层厚,其次是打印速度,影响最小的因素是温度。同时分别以各因素水平为横坐标,打印时间和平均尺寸误差的平均值ki为纵坐标,可绘制各因素与打印时间、平均尺寸误差的趋势图,如图6所示。

(a)层厚与打印时间、尺寸误差的关系

(b)打印速度与打印时间、尺寸误差的关系

(c)温度与打印时间、尺寸误差的关系图6 各因素对打印时间和平均尺寸误差的影响

图6a中随着层厚的增大,打印时间呈现逐渐减小的趋势,而尺寸误差呈现先减小后增大的趋势,层厚在拐点处时尺寸误差值最小,变化趋势较明显;图6b中随着打印速度的增大,打印时间呈现逐渐减小的趋势,而尺寸误差呈现先减小后增大的趋势,打印速度在拐点处时尺寸误差值最小,变化趋势非常明显;图6c中随着温度的升高,打印时间变化较缓和,变化趋势不明显,而尺寸误差呈现先减小后增大的趋势,温度在拐点处时尺寸误差值最小。

本实验的指标为打印后的时间和尺寸误差,打印时间和尺寸误差越小,则打印效率越高。从表5和图6中可以看出,层厚和打印速度对两个实验指标均有非常显著的影响,温度对打印时间没有显著影响,但对打印质量有显著影响。所以在不考虑交互作用的情况下,不同指标所对应的最优方案也是不同的,但是通过综合平衡法可以得到综合的最优方案,具体平衡过程如下:

层厚因素:从趋势图6a可以看出,层厚在0.3~0.5mm之间变化时,尺寸误差明显变高,且层厚因素是影响打印质量的主要因素,在确定最优水平时应重点考虑。所以层厚选取0.3mm。

打印速度因素:从图6b可以看出,打印速度在15mm/s和20mm/s时,打印质量相差不大,出于缩短打印时间的考虑,优先选择速度较大者。所以打印速度选取20mm/s。

温度因素:从图6c可以看出,温度对打印时间影响很小,但对打印尺寸误差有明显的影响,温度在200℃时打印尺寸误差为最小。所以温度选取200℃。

综合上述分析,最优方案为A2B3C2,即最优打印参数组合为层厚0.3mm,打印速度20mm/s,温度200℃。

3 实验验证

按照所得最优方案的打印参数,即层厚0.3mm,打印速度20mm/s,温度200℃,进行实验验证,结果如图7所示,打印时间和尺寸误差测量结果如表6所示。

图7 验证实验打印的样件

表6 验证实验的测量结果

从表6中的测量数据可以看出,最优方案的打印参数即层厚0.3mm,打印速度20mm/s,温度200℃时,可以获得较短的打印时间和较小尺寸误差,从而验证了上述理论分析的正确性以及本实验最优方案打印参数的可行性。

根据本实验所得到的最优打印参数可以打印形状较为复杂的模型特征,从而获得较短的时间和较高的表面质量,打印的模型特征如图8所示。

图8 实验打印的模型

4 结束语

对PLA材料进行了3D打印的单因素实验和正交实验研究,经过对实验数据的综合分析,可以得出以下结论:各因素对打印效率的影响程度由大到小依次是层厚,打印速度,喷嘴温度。随着层厚的增加,打印时间会缩短,但打印尺寸误差呈现先减小后增大的趋势,且层厚在0.3mm时尺寸误差为最小。随着打印速度的增加,打印时间会缩短,但打印尺寸误差呈现先减小后增大的趋势,且打印速度在15mm/s时尺寸误差为最小。基于打印时间的考虑,且打印速度在15mm/s与20mm/s时的打印尺寸误差相差不大,因此选择打印时间较短者,即20mm/s。随着温度的不断升高,打印时间变化不大,打印尺寸误差呈现先减小后增大的趋势,且温度在200℃时尺寸误差为最小。基于上述实验研究,得到了优化的各因素参数为层厚0.3mm,打印速度20mm/s,温度200℃。

[1] 杜宇雷,孙菲菲,原光,等. 3D打印材料的发展现状[J]. 徐州工程学院学报, 2014,29 (1):20-24.

[2] 朱艳青,史继富,王雷雷,等. 3D打印技术发展现状[J]. 制造技术与机床,2015 (12):50-56.

[3] 王忠宏, 李阳, 张曼茵. 中国3D打印产业的现状及发展思路[J]. 经济纵横, 2013,28(1): 90-93.

[4] 宋丹路,周红燕,马德毅. 熔融沉积快速成型的翘曲变形分析和解决方法[J]. 组合机床与自动化加工技术,2004(3):106-109.

[5] 邓琪林,唐亚新,余承业. 陶瓷零件的增材制造技术[J].机械工程师,1995,29(2):54-56.

[6] Alok Sutradhar,Jaejong Park,Diana Carrau,et al.Experimental vali-dation of 3D printed patient-specific implants using digital image cor-relation and finite element analysis[J].Computers in Biology and Medi-cine,2014,52(3): 8-17.

[7] 唐通鸣,张政,邓佳文,等. 基于FDM的3D打印技术研究现状与发展趋势[J]. 化工新型材料,2015,43(6):228-230.

[8] 董秀丽,尹德强,方辉,等. FDM 3D打印尺寸误差及其工艺补偿方法研究[J]. 组合机床与自动化加工技术,2016(8):39-41.

[9] 李云雁, 胡传荣. 试验设计与数据处理 [M]. 北京: 化学工业出版社, 2008.

[10] Fritz Klocke.Rapid Prototyping and Rapid Tooling[R]. Fraunhofer Institute for Production Technology IPT,2003.

(编辑李秀敏)

ExperimentalResearchon3DPrintingParameterOptimizationBasedonFDM

LV Fu-shun,LIU Xiao-xiao,CHENG Xiang,ZHENG Guang-ming,YANG Xian-hai

(School of Mechanical Engineering, Shandong University of Technology, Zibo Shandong 255049, China)

Aim at the material PLA which is always used as the basic material in the fusion deposition manufacturing, an optimal experiment for parameters in printing process has been conducted by the 3D print experiment. This article adopts single factor experiment method and orthogonal experiment method to proceed the experiments. The printing time and dimension errors are chosen as the experiment index, while the layer thickness, printing speed and jet temperature are considered as the three principal factors in the process of experiment. The experiment result shows that it can obtain the shortest printing time and guarantee the printing quality at the same time when the layer thickness is 0.3mm, the printing speed is 20mm/s and the jet temperature is 200 ℃. Meanwhile, the further experiment has verified that the impact of the printing efficient in descending order is layer thickness, printing speed and jet temperature.

3D print; optimization of parameters; single factor experiment; orthogonal experiment

TH164;TG547

:A

1001-2265(2017)09-0114-04

10.13462/j.cnki.mmtamt.2017.09.029

2017-04-12

山东省自然科学基金(ZR2015EL023);山东省重点研发计划项目(2016GGX103015)

吕福顺(1992—),男,山东潍坊人,山东理工大学硕士研究生,研究方向为数控技术与装备,(E-mail)664568379@qq.com。