大型扇形定子片冲模加工变形和开裂分析与对策

2017-09-23巫志华

巫志华

大型扇形定子片冲模加工变形和开裂分析与对策

巫志华

(广西机电技师学院,广西柳州545005)

通过大型扇形定子片冲模加工时,出现的变形和开裂现象的案例,进行技术分析,结合实地生产设备条件,采取了相应对策,优化改进加工工艺,取得了良好的实践效果,模具加工精度得到了保证,同时缩短了模具加工和装配周期,希望对类似模具加工有一定工艺指导作用。

扇形定子片;凸模拼块;凹模拼块;变形;开裂;热处理;线切割

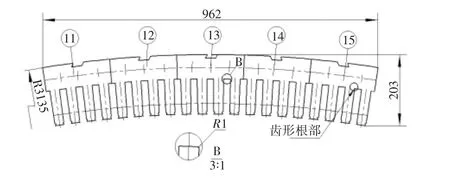

一台外径为¢6 300 mm的2 000 kW水轮发电机组定子铁芯,是由大约16万片、0.5 mm厚度、材料为硅钢片的定子扇形冲片绕转子中心螺旋叠装而成,如图1所示。冲片落料冲模结构经过优化后,为了方便加工和装配,单齿镶拼结构改为多齿组合镶拼结构,如图2所示为凸模组合拼块,这样拼块的齿数多、型齿细长,制造精度高、公差小,但加工工艺过程如果控制不理想,会造成加工的凸模和凹模变形和开裂,使得模具成本增加和延误制造周期。通过本文的论述能给读者在模具设计和制造中,作为参考,有效地解决模具出现变形与开裂这一难题。

图1 水轮发电机组定子铁芯结构图

图2 凸模组合拼块

1 凸模和凹模加工出现变形和开裂

扇形冲片落料冲模的凸模组合拼块和凹模组合拼块,如图3和4所示,材料采用CrWMn,厚度为45 mm,其制造工艺流程:锻造→球化退火→铣→磨→钳→淬火与回火→线切割。在图3和图4中凹模组合拼块⑥、⑦、⑧、⑨、⑩和凸模组合拼块11、12、13、14、15加工过程最容易出现变形和开裂,变形处多为两齿间中心夹角变大或变小,开裂处多在每个齿形的根部。

图3 凹模组合拼块

图4 凸模组合拼块

在加工过程中,对模具产生变形和开裂现象,和对模具加工工艺过程中材料问题、热处理问题、结构设计问题、工艺安排问题及工艺加工等问题进行研究,总结了以下经验。

1.1 与模具的结构有关

(1)单块拼块凸模和凹模的形状齿窄长,经过淬火,加热温度高,组织比容变化大冷却剧烈,造成热内应力集中,挖掉的腔体较长,长宽比越大,其变形量越大。变形的规律是型腔中部瘪入,凸模通常翘曲。

(2)热处理工艺和模具材料选择不合理,尖角和清角的淬火凹腔,常常在尖角和清角处,内应力较集中,极易产生裂纹,甚至易出现炸裂现象。

(3)深口齿槽零件,从外部切入,消除了局部的内应力,模具内部出现内应力不平衡,产生变形,变形的规律为口部内收,变形量的大小与槽口的深度及材料性质有关。

1.2 与热加工工艺有关

(1)CrWMn材料毛坯锻造时,在始锻温度和终锻温度过高或过低。

(2)锻造加热速度过快,一次加热到锻造加热温度为1 130~1 150℃.

(3)淬火加热温度偏高,避免成氧化和脱碳现象,奥氏体晶粒粗大,材料强韧性降低,脆性增加。

由表2可知,当支架工作阻力为p时,工作面顶板下沉量Δh2=600 mm,控顶效果为“差”;当支架工作阻力为p、p1时,工作面顶板下沉量分别为Δh1=365 mm和Δh3=456 mm,控顶效果为“中”,当支架工作阻力为p2时,工作面顶板下沉量为Δh4=294 mm,控顶效果为“好”。比较控顶效果,支架工作阻力为额定工作阻力p、来压支架均值上阻力p2时,顶板下沉量分别为365、294 mm,区别不大。

(4)模具零件淬火后,未按时回火和回火不完全[1]。1.3与加工工艺有关[2]

(1)模具零件热处理后,磨削工艺掌控不严格,砂轮粒度和进刀量选择不合理,工件冷却不及时,造成表面有烧伤及微裂纹等现象。

(2)齿形较长的凹槽,没有挖空掉中间大面积余量,淬火后,采用线切割一次精加工,去掉凹腔较大的余量,齿形间夹角将产生一定的变形。

(3)经过淬火CrWMn材料零件,在线切割加工时,从坯料外切入的,零件内应力平衡遭到破坏,容易产生变形,甚至产生裂纹和开裂。

(4)线切割编程轨迹的进刀位置和加工方向,以及加工电参数选择不合理,易产生变形。

(5)工件的夹压位置不对,压紧力方式不可靠,均易产生变形。

2 防止变形和开裂的措施

根据模具加工出现变形和开裂的原因,为了避免零件报废,防止变形和开裂。可对症下药,具体的措施从以下几个方面入手。

在模具使用允许的情况下,拼块齿形根部由原来的清角,改为倒R1圆角,防止内应力集中在清角处。

2.2 正确的热处理工艺

(1)坯料应合理锻造,遵守镦粗、拔长、锻压比等锻造守则,采用的始锻温度为1 100℃~1 150℃,终端温度800℃~850℃.锻后空冷至650℃再缓冷。

(2)采用合理热处理工艺方法。双质淬火,即盐水—油或碱水—油双介质淬火。

2.3 优化加工工艺

(1)为了方便线切割二次加工时,装夹的夹持力稳定,工件坯料的外形尺寸,通常应取图形边缘到坯料边距大于10 mm.

(2)热处理后的磨削加工,砂轮采用铬刚玉砂轮磨,46#粒度和5%~10%金属切削液与水冷却方式等工艺加工。

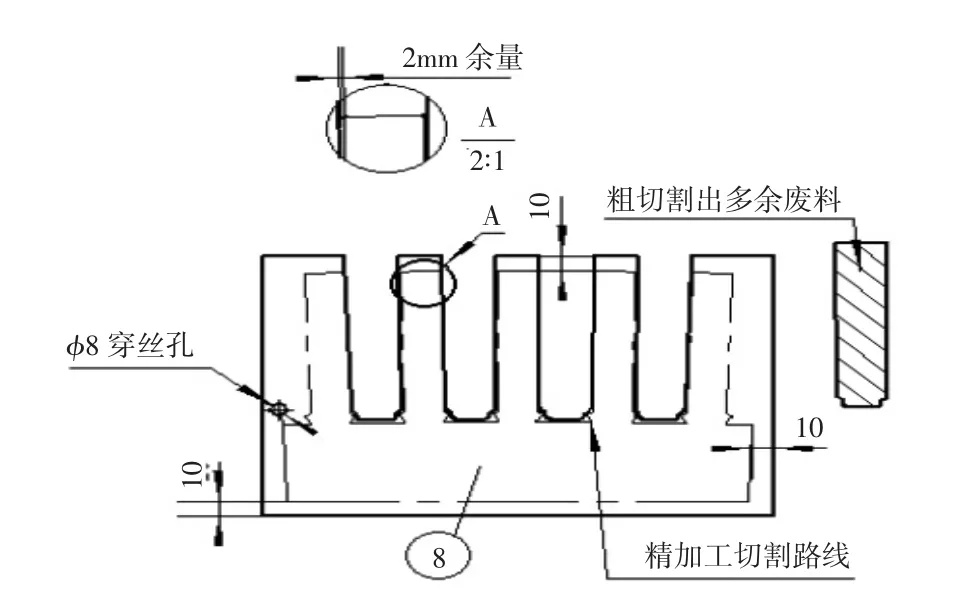

(3)在线切割第一次粗切割加工时,切除去齿形多余废料,以缓解应力集中的现象,如下图5凹模拼块⑧和图6凸模拼块13.

图5 凹模整体拼块

图6 凸模整体拼块

(4)优化线切割加工的工艺方案

第二次精切割加工,采用封闭式切割,起始点为上图中的¢8穿丝孔,避免从材料外切入引起开裂变形,这样可以使工件在切割时产生的内应力平衡且不被破坏,程序走向是先切割齿形再切割光滑大外径,工件采用4个压板分布在4个方角位置上均匀压紧[3]。

3 结束语

经过对扇形定子冲片凸模和凹模组合拼块在加工过程中,出现变形和开裂原因进行分析,找到合理的对策并运用。经过实践,凸模、凹模组合拼块容易加工,加工精度高,达到图纸技术要求,模具使用过程中性能稳定。模具在交付使用效果较好后,达到了预期效果。

[1]黄毅宏.模具制造工艺[M].北京:机械工业出版社,1996.

[2]赵孔祥.模具材料与热处理中国劳动社会保障出版社[M]. 2016.

[3]周明贵,辛晓峰.模具浅切割加工变形和开裂[J].模具工业,2007,33(4):70-72.

Big Fan Stator Die Machining Deformation and Cracking Analysis and Countermeasures

WU Zhi-hua

(Guangxi Institute of Mechanical and Electrical Technician,Liuzhou Guangxi 545005,China)

Through a large fan stator die processing,deformation and cracking phenomenon of the case,technical analysis,combined with field production equipment,adopt corresponding countermeasures,improved processing technology,and achieved good results in practice,to ensure the accuracy of the mold processing,at the same time to reduce the mold processing and assembly cycle.I hope to have some guidance for similar mold processing technology.

fan stator slices;punch block;die block;deformation;cracking;heat treatment;wire cutting

TG385.2

A

1672-545X(2017)07-0097-03

2017-04-15

巫志华(1978-),男,广西南宁人,本科,教师,研究方向:模具设计及模具制造。