带钢涂层干燥用泡沫陶瓷红外辐射装置研究

2017-09-21许学成陈元元李本文谈晚平

许学成,陈元元,李本文,谈晚平

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉430081)

带钢涂层干燥用泡沫陶瓷红外辐射装置研究

许学成,陈元元,李本文,谈晚平

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉430081)

本文针对带钢涂层干燥工艺的要求,研制了大型泡沫陶瓷燃气红外辐射装置,单台燃气红外辐射装置有效辐射面积为360 mm×360 mm,为了保证板面温度的均匀性,设计了专用的空燃气混合器和双层布风板.通过搭建燃烧实验平台对研制的燃烧装置进行实验,确定了稳定燃烧工况下相应的热负荷以及当量比范围,通过对实验结果的分析找到了最优泡沫陶瓷参数组合,并对实验过程中产生的燃烧不稳定现象以及实验结果对现有理论模型的修正作用进行了讨论.

带钢涂层干燥;泡沫陶瓷;燃气红外辐射装置;实验研究

对于硅钢、镀锌等带钢涂镀产品来说,表面涂层干燥或烧结质量直接关系到产品的表面质量,而表面质量是产品分档与价格定位的关键因素[1].传统带钢干燥炉中使用高速烧嘴和平焰烧嘴来完成干燥或烧结工艺,由于高速烧嘴和平焰烧嘴本身工作原理的限制,会导致以下三个方面的缺陷:第一,在工作过程中容易造成局部高温,使得带钢表面受热不均匀,从而对涂层的干燥或烧结质量造成影响;第二,传统燃烧方式有明显的燃烧火焰,且污染物排放较高,很难避免燃烧产物对被加热物料表面的破坏和污染;第三,燃烧效率低,加热效率较低.

泡沫陶瓷属于多孔介质的一种特殊形式,预混气体在多孔介质中的燃烧是一种新型洁净的燃烧技术,具有燃烧效率高、加热效率高、污染物排放低等优点[2-5],世界各国越来越重视多孔介质燃烧器产品的研发,如德国的Promeos Gmbh-Burner公司,美国的Maxon-Honeywell公司,日本的Shoei-Burner公司已开发出以多孔介质燃烧技术为基础的燃烧器,并在钢铁、有色、电力、化工、造纸工业等领域进行了应用[6-8].而国内多孔介质燃烧器产品还主要集中在沥青路面修复、食品加工、民用燃气设备等领域,面向中高温工业的多孔介质燃烧器的研制仍不太理想,国内目前尚无相关的产品正式投入使用.

本文针对带钢涂层干燥工艺的要求,研制了单层和双层大型泡沫陶瓷燃烧装置,通过搭建燃烧实验平台对研制的燃烧装置进行了实验,确定了稳定燃烧工况下相应的热负荷以及当量比范围,通过对实验结果的分析找到了最优泡沫陶瓷参数组合,并对实验过程中产生的燃烧不稳定现象以及实验结果对现有理论模型的指导作用进行了讨论.

1 泡沫陶瓷燃气红外辐射装置系统组成

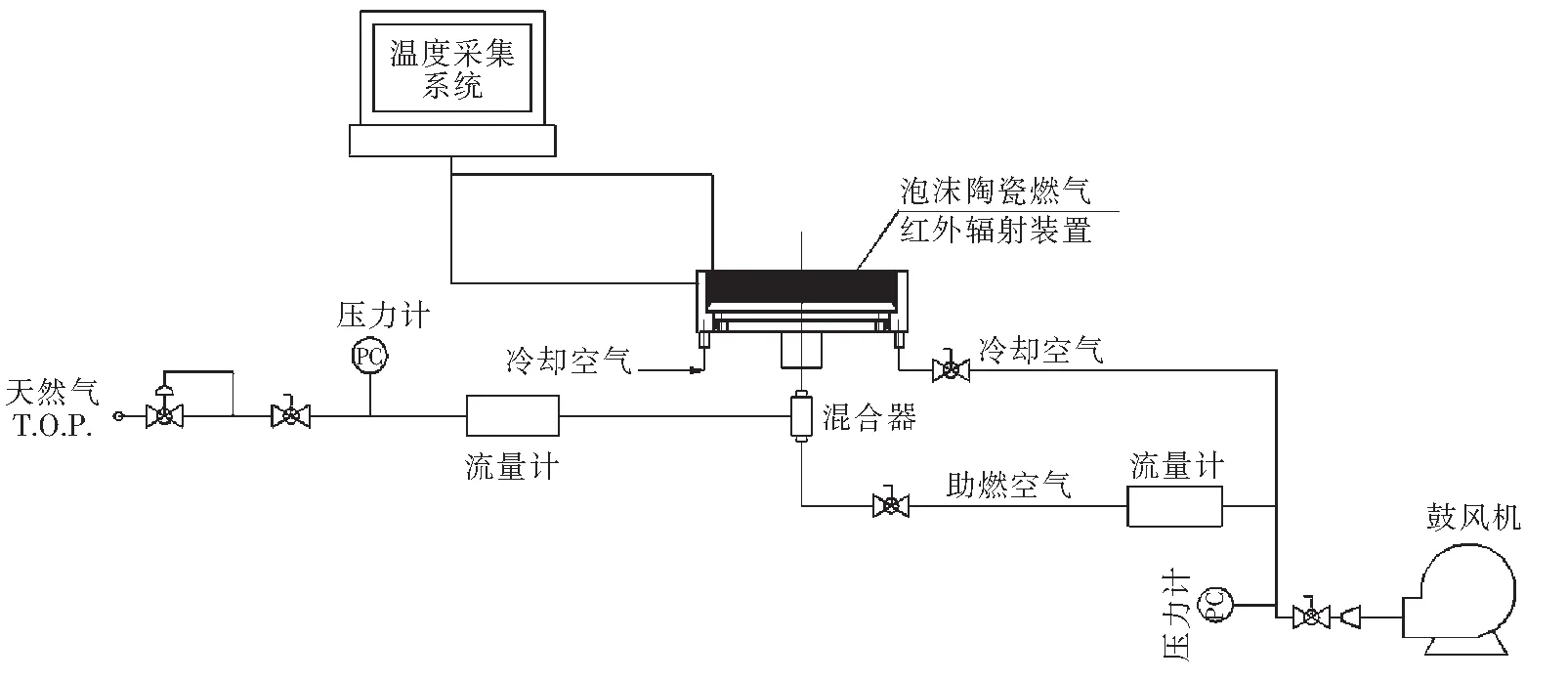

泡沫陶瓷燃气红外辐射装置系统由泡沫陶瓷燃气红外辐射装置本体、空燃气混合器、供气系统和检测系统(温度、流量、压力)组成,如图1所示.

1.1 泡沫陶瓷燃气红外辐射装置本体

泡沫陶瓷燃气红外辐射装置本体是燃烧系统的核心设备,泡沫陶瓷燃气红外辐射装置本体由泡沫陶瓷辐射板、布风板、冷却腔体、进风口、耐火纤维垫片等组成;图2a以双层泡沫陶瓷燃气红外辐射装置为例示意出了其主要构造组成.燃烧器泡沫陶瓷辐射板尺寸为360 mm×360 mm方形结构,为保证预混气体在正方形板面上能够均匀地燃烧,沿进风方向布置有两层布风板,泡沫陶瓷板用金属壳体进行固定;为了保证金属壳体的强度,金属壳体设计为中空腔体的形式,腔体内部可以通风进行冷却,金属壳体与泡沫陶瓷辐射板之间填充有耐火纤维垫片,柔软的耐火纤维垫片具有较低的导热系数,一方面可以减弱多孔介质对金属壳体的传热,防止壳体温度过高,另一方面可以有效地吸收泡沫陶瓷板高温下受热膨胀引起的变形,有效避免泡沫陶瓷的破碎.泡沫陶瓷辐射板是燃烧装置的核心部件,为保证燃烧装置的流通性能,设计选取的孔隙率大于85%,材质有SiC、Al2O3、ZrO2三种.对于单层泡沫陶瓷燃气红外辐射装置,选用的泡沫陶瓷板孔密度分别为25 PPI和35 PPI(PPI表示每英寸上的孔数).对于双层泡沫陶瓷燃气红外辐射装置,上游预热区选用60 PPI 泡沫陶瓷板,下游燃烧区仍为25 PPI和35 PPI的泡沫陶瓷板.图2b为根据设计图制作而出的燃烧装置实物图.

图1 泡沫陶瓷燃气红外辐射装置系统图Fig.1 Diagram of porous ceramic gas infrared burner system

1.2 空燃气混合器

混合器的作用是使燃气与空气均匀地混合,混合器空气管路中心线与混合器中心线重合,空气从中间通入;燃气管路中心线与混气器中心线垂直,燃气从空气管路和混合器壁面之间的环状孔隙中喷出,与空气进行混合.

1.3 供气系统

供气系统包括燃气供给系统和空气供给系统.燃气供给系统主要设备包括有球阀、稳压阀和电磁切断阀.空气供给系统包括有助燃空气供给系统和冷却空气供给系统两部分,主要设备主要有鼓风机和阀门,其中的助燃空气供给系统主要提供预混用助燃空气,冷却空气供给系统主要提供燃烧装置金属壳体冷却用风.

1.4 温度、流量和压力检测系统

温度检测系统包括有非接触式红外热像仪(测面温度)和接触式热电偶(测点温度)两部分;气体流量的检测通过涡轮流量计来完成;气体压力通过压力计进行检测.

2 实验结果及分析

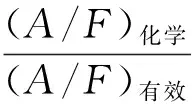

为便于对实验结果进行分析,首先介绍当量比的概念.在化学计量中,当量比常被用来定量表示燃料-氧化剂混合物是富、贫或化学当量的,其定义式为:

式中:A表示空气量,F表示燃料量.Φ>1, 富燃料混合物;Φ<1,贫燃料混合物;Φ=1, 化学当量混合物.

根据带钢涂层干燥工艺要求,设计辐射板表面温度范围为800~ 1 050 ℃,实验围绕这一目标参数展开,本文后续结果的分析都是在面板温度处于该范围之内稳定燃烧的前提下进行的.

另外,考虑工业应用安全性,燃烧装置要确保不发生回火,因此,回火特性是本实验的重要考察内容.纵观国内外众多关于多孔介质燃烧的实验及数值分析文献,对火焰稳定位置的定义都没有考虑时间持续性这一内涵,文献[9]通过数值计算认为火焰在多孔介质内可能存在两个稳定位置,靠近下游的火焰稳定位置可以稳定足够长的时间,然后会逐渐移向靠近上游的稳定位置.因此,本实验认为,在特定工况下,当火焰在某个位置稳定燃烧超过10 min不回火时,才可以认为该工况下可以稳定燃烧.

2.1 泡沫陶瓷材质适用性对比

为考察材质的适用性,实验首先对SiC、Al2O3、ZrO2三种材质的单层燃烧装置进行长时间稳定燃烧,然后对其燃烧后强度进行考察,结果表明,材质为SiC和ZrO2的泡沫陶瓷板表现出优良的可稳定使用特性,而材质为Al2O3的泡沫陶瓷因在燃烧后强度大大降低,很容易破碎,不适合用做燃气红外辐射面板.因此,后续进一步实验用泡沫陶瓷材质仅包含SiC和ZrO2两种.

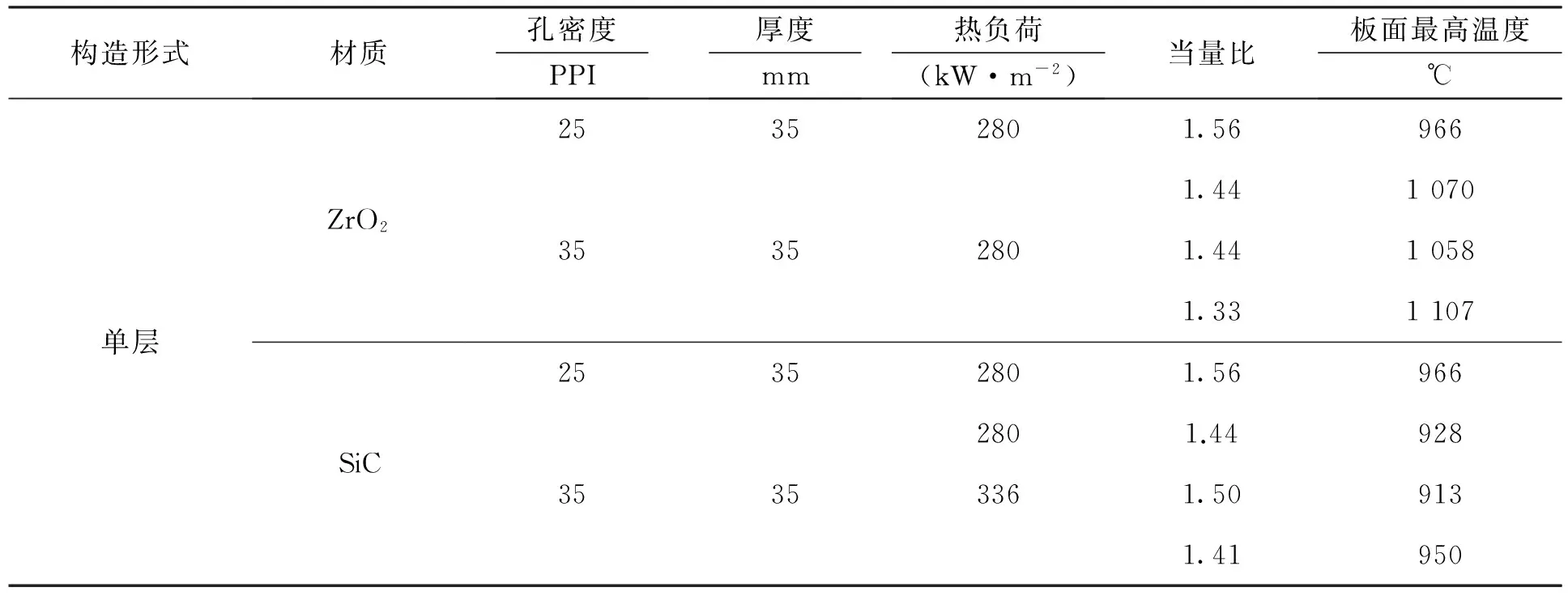

2.2 单层泡沫陶瓷稳定燃烧结果及分析

表1为单层泡沫陶瓷构造的燃气红外辐射装置稳定工况的实验结果,可以看出,对于单层泡沫陶瓷板燃烧装置,热负荷大于280 kW/m2时,所有稳定的工况均在当量比大于1的情况下获得,也就是说可燃气体一部分在泡沫陶瓷面板内燃烧,另外一部分在泡沫陶瓷面板外燃烧.在实验过程中,当保持热负荷不变的情况下,调小当量比时,会发生回火现象,降低热负荷并调小当量比时同样发生回火现象.这说明采用单层结构时,火焰稳定范围较小,当量比或热负荷发生较小变化时,都有可能发生回火.在以固体红外辐射为主要加热方式的情况下,当量比大于1的工况无疑造成了能源的浪费.因此,工业应用的燃烧装置不宜采用单层结构,且稳定燃烧工况的当量比应当接近于1,燃烧反应尽量在泡沫陶瓷内完成.且根据泡沫陶瓷构造分析,上游宜采用小孔介质,下游宜采用大孔介质.

2.3 双层泡沫陶瓷稳定燃烧结果及分析

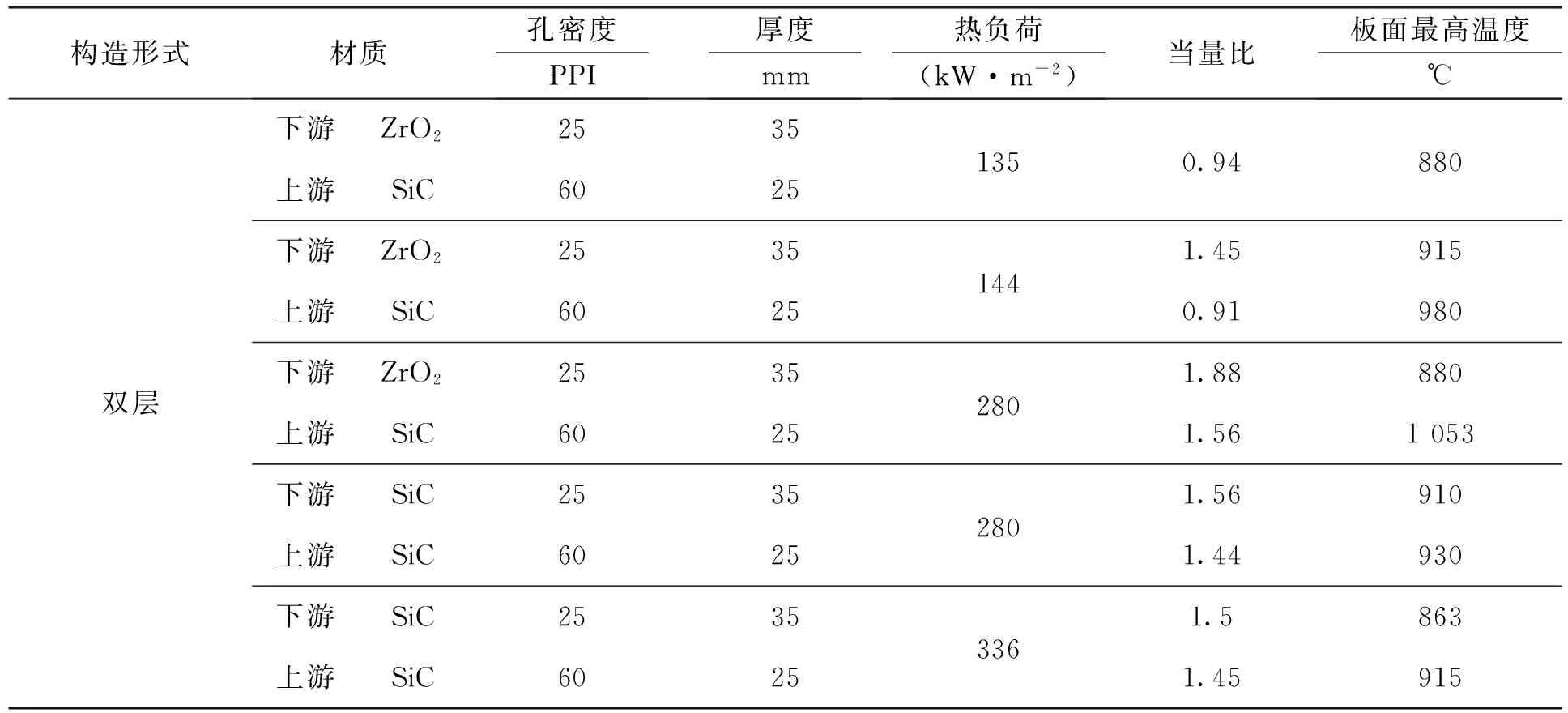

为了获得当量比接近于1的稳定燃烧工况,采用了双层泡沫陶瓷构造并考察其回火特性,基于泡沫陶瓷构造原理分析,上游小孔区选用60 PPI 多孔介质,下游大孔区选用25 PPI多孔介质.

表2为双层泡沫陶瓷构造的燃气红外辐射装置稳定工况的实验结果.可以看出,对于双层泡沫陶瓷燃烧装置,在热负荷为135和144 kW/m2时,可以调节当量比到接近于1的工况.此时的泡沫陶瓷板板面温度仍在干燥工艺要求的范围内,理论上增加热负荷,可以进一步提高板面温度.但实验发现,增加热负荷时,稳定燃烧的工况对应的当量比均大于1;这种情况下,燃气一部分在多孔介质内部燃烧,另一部分在多孔介质面板进行表面燃烧.这说明,对于任意的热负荷情况,在多孔介质内部单位体积内的热负荷存在极限值,高于该极限值将会发生回火.因此,对于某一特定构造的泡沫陶瓷燃气红外辐射装置,存在一个最优的热负荷和板面温度值组合,并非单纯的依靠提高热负荷来调节板面温度.

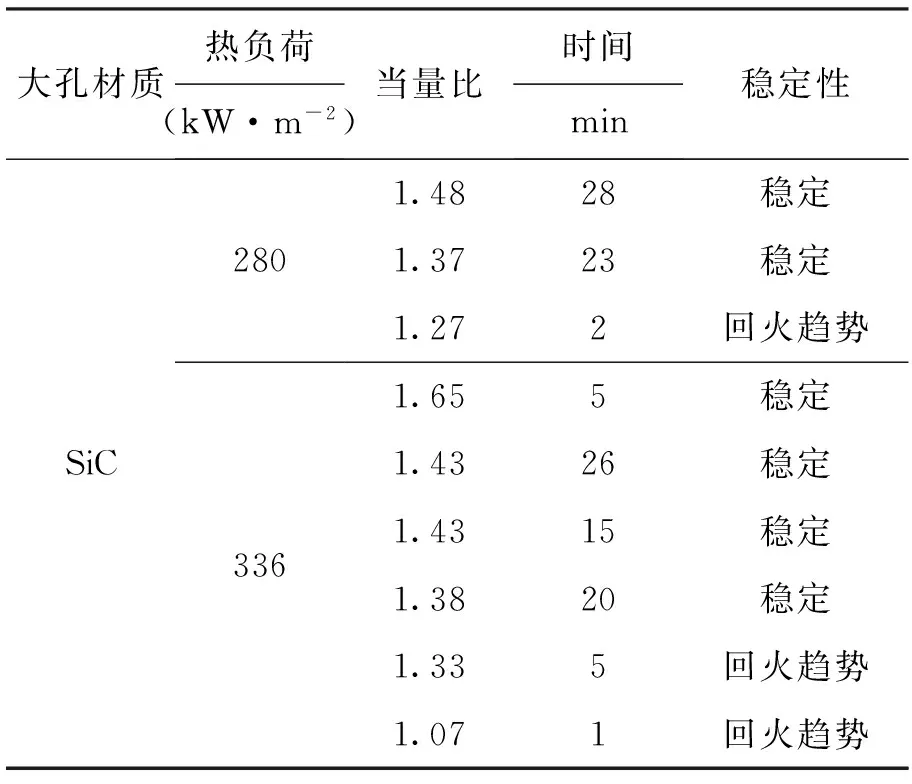

表1 单层构造稳定燃烧工况组合

表2 双层构造稳定燃烧工况组合

另外,对比表1和表2,可以看出,在相同大孔泡沫陶瓷板规格参数下,双层燃烧装置的负荷调节范围有所增大,这是由于上游小孔介质的存在,下游燃烧区的热量可以通过导热和辐射的作用传递到上游,有效预热了气体,燃烧强度增大,从而负荷调节范围也增大.

2.4 板面均匀性与板面最高温度

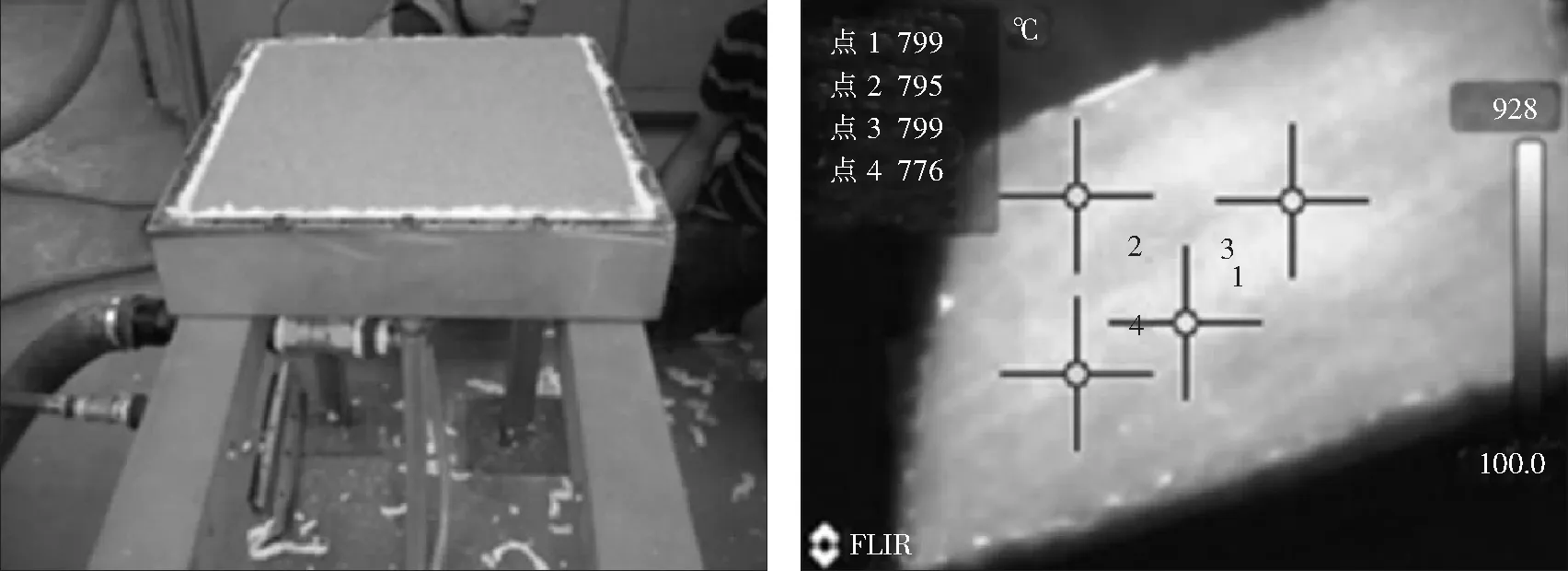

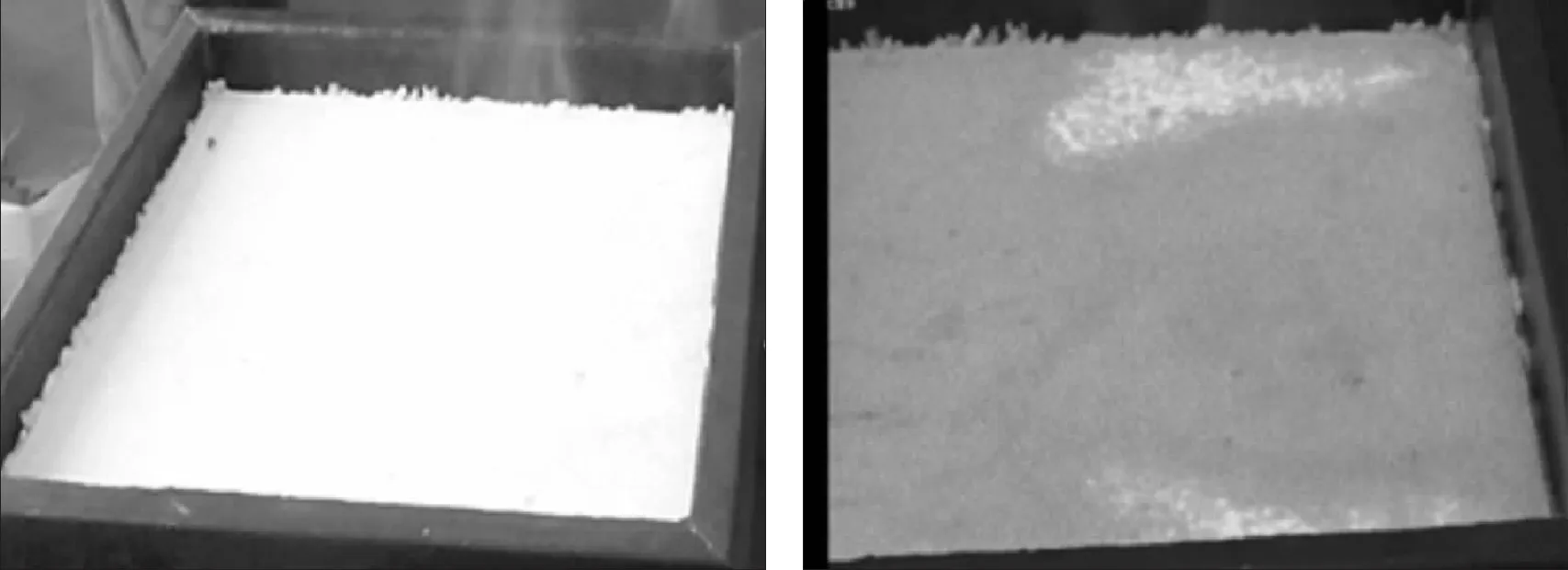

板面温度均匀性是燃烧装置工业应用中的重要因素,板面温差过大将严重缩短其使用寿命.为了考察板面温度均匀性,采用热像仪对稳定工况的板面温度分布进行了测定.在热像仪测温过程中需要对黑度进行设定,本文黑度的确定方法为:首先查阅相关资料获得大概的黑度值并进行预设定,然后启动燃烧器和热像仪,在多孔介质面板选取特定的点,分别用热像仪和接触式热电偶测温,通过比较二者温差修正热像仪黑度值.图3所示是280 kW热负荷、当量比1.44时单层燃烧装置稳定工况下板面温度分布图,材质为SiC,孔径35 PPI,厚度35 mm.

从图3中可以看出,板面温度分布均匀,通过4个设置点所测得的板面温差范围为为23 ℃,板面最高温度为928 ℃.

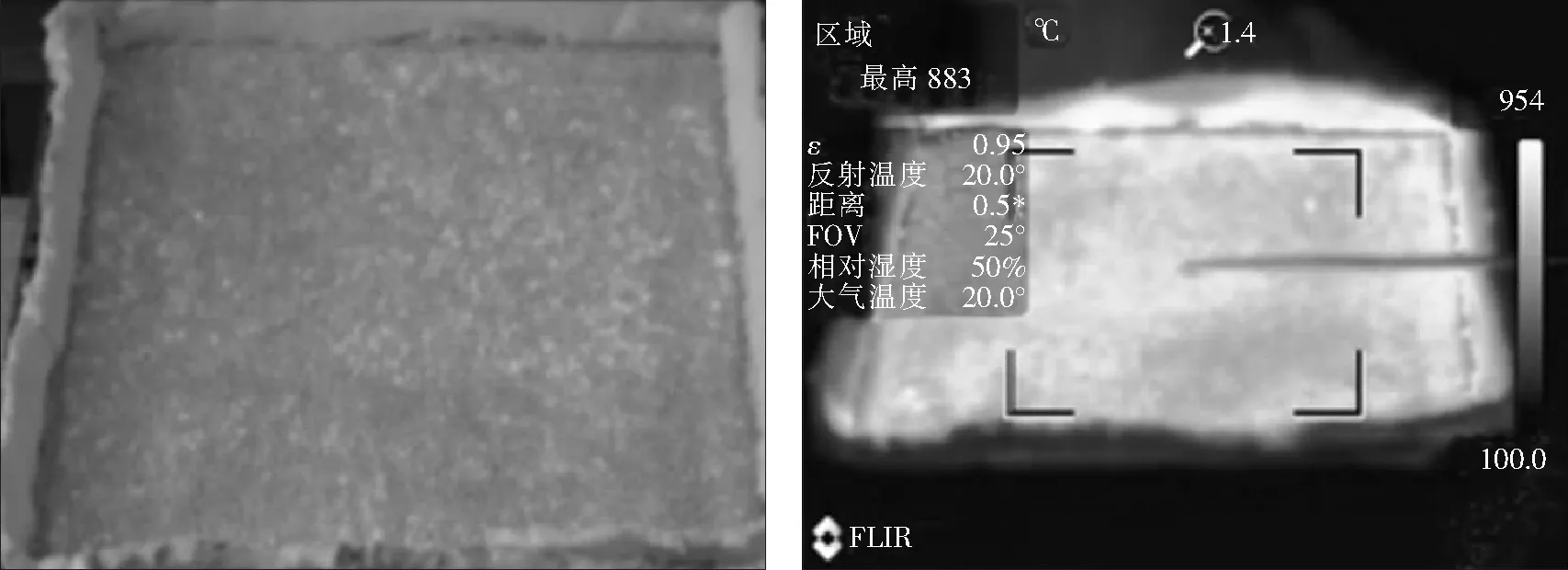

图4所示是140 kW热负荷、当量比0.9时双层燃烧装置稳定工况下板面温度分布图,材质构造为:小孔SiC,孔径60 PPI,厚度25 mm;大孔ZrO2,孔径25 PPI,厚度35mm.

可以看出,无论是双层结构还是单层结构,所设计的燃烧器板面温度均匀性均满足要求,表明了本设计在气流均布方面是合理的.

图3 SiC辐射板温度分布图Fig.3 Temperature profiles of SiC radiation plate

图4 双层构造 ZrO2辐射板温度分布图 Fig.4 Temperature profiles of ZrO2 radiation plate of double layer structure

2.5 燃烧不稳定性实验与分析

实验中出现的不稳定现象主要表现为燃烧出现回火趋势、燃烧不均匀等.

在燃气流量一定时,慢慢增加空气流量,燃烧越来越均匀,面板温度越来越高,但到达某个值后再增加时,面板火焰面亮度突然变暗,判断为火焰面迅速向上游移动,出现回火趋势.表3所列举的是双层燃烧装置中SiC作为大孔材质时不同操作参数下所观察到的典型燃烧现象(由于双层结构所有的小孔材质全部为SiC,故此处及后续仅给出大孔区材质).

从表3中可以看出,在当量比接近1时很容易产生回火趋势,当量比大于1.37时燃烧容易稳定,说明欠氧燃烧可以有效地防止燃烧火焰面的移动,实现稳定.原因是当量比接近1时,燃气燃烧会释放出最大的反应热,反应区域的气体温度迅速升高,并通过对流方式加热反应区的多孔介质,温度较高的多孔介质通过辐射和导热作用迅速将热量向上游和下游传递,使得预混气体得到了更有效的预热,辐射面板温度亦升高.然而预热的预混气体温度升高到一定程度,更易使预混气体在交界面靠近上游位置处达到着火点温度而燃烧,导致火焰面向上游传递,出现回火趋势.因此,为避免回火,一方面保持微欠氧燃烧,另一方面需要降低燃烧装置的热负荷.

表3 典型的燃烧现象

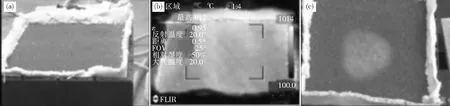

图5所示的是双层燃烧装置中SiC作为大孔材质时预混气体在相同的操作参数下(燃气流量为3.75 m3/h,当量比为1.53)辐射面板所呈现的两种明显不同的燃烧情况.图5b是图5a辐射面温度分布图.5a图辐射面板表面温度分布很均匀,区域的最高温度达到912 ℃;但5c图却出现了燃烧不均匀的现象,表现为燃气只在靠下方的一块小圆形区域中燃烧.这是由于不合理的操作参数,造成泡沫陶瓷内部产生裂缝或破碎,使得多孔介质孔隙结构发生突变,出现燃烧不均匀现象.因此泡沫陶瓷材料内部骨架的高温强度应是材料开发及选用的关键参数.

图5 SiC在燃气流量3.75 m3/h,当量比1.53时两种燃烧情况 Fig.5 The two combustion conditions of SiC radiation plate at Qfuel=3.75 m3/h and Φ =1.53 (a)—均匀燃烧; (b)—均匀燃烧温度分布; (c)—不均匀燃烧

2.6 实验结果对理论模型的验证和修正

文献[9]通过数值计算认为火焰在多孔介质内可能存在两个稳定位置,靠近下游的火焰稳定位置可以稳定足够长的时间,然后会逐渐移向靠近上游的稳定位置.本实验发现,某种工况下(如单层ZrO2结构,280 kW热负荷,当量比0.9),火焰在前期能稳定在靠近下游位置一定时间(9 min),然后会向上游移动发生回火,这也间接验证了文献[9]的结论,也是本实验将火焰在某个位置稳定燃烧超过10 min不回火认为该工况下可以稳定燃烧的原因.

众多研究者通过理论研究认为,多孔介质孔密度大于50 PPI时,由于多孔介质的猝熄效应,火焰在多孔介质内部将无法燃烧.为了验证这一结论,选用单层60 PPI的多孔介质进行燃烧,通过调节空气和燃气流量,出现如图6所示现象,表面变暗,火焰下移,在多孔介质内部形成火焰.经分析,主要有以下可能:(1)多孔介质孔密度不符合要求;(2)多孔介质在燃烧过程中,内部孔隙结构被破坏,使得火焰能够在多孔介质内部形成;(3)多孔介质密度大于50 PPI时,仍有可能发生燃烧反应,当前的多孔介质数学表述需要进一步完善.如果不考虑第一条可能,对于当前的多孔介质内的燃烧传热模拟,需要做以下改进:(1)数学模型中引入多孔介质材料的强度模型和孔隙失效模型,以更好地与实际工业应用相符合;(2)完善多孔介质微观孔隙结构的数学描述,并通过实验验证其准确性.

图6 单层60 PPI泡沫陶瓷内部产生火焰情况 Fig.6 Flame inside 60 PPI foam ceramic of single layer structure

3 结 语

针对带钢涂层干燥工艺的要求,通过对不同材质和规格下的单层和双层大型泡沫陶瓷燃气红外辐射装置进行研究,可得出以下结论:

(1)相比于Al2O3,SiC和ZrO2均表现出优良的可稳定使用特性.在相同的规格参数下,双层燃烧装置表现更优,具有较大的负荷调节范围.

(2)实验测得了若干种稳定燃烧工况,稳定燃烧工况下板面温度分布较为均匀,实际应用中的操作参数在稳定燃烧工况附近可获得安全稳定的燃烧.

(3)不同构造的燃烧装置,存在一个合理的热负荷及当量比范围.对于单层多孔介质结构,所有稳定的工况均在当量比大于1的情况下获得.对于双层多孔介质结构,在热负荷为135和144 kW/m2时,可以调节当量比到接近于1的工况,此时的泡沫陶瓷板板面温度仍在干燥工艺要求的范围内.对于热负荷在280 kW/m2及以上的燃烧工况,当量比接近1时很容易产生回火趋势,当量比大于1.37时燃烧容易稳定,说明欠氧燃烧可以有效地防止燃烧火焰面的移动,实现稳定.

(4)通过实验证明,对于当前多孔介质内的燃烧传热模拟,建议在数学模型中引入多孔介质材料的强度模型和孔隙失效模型,建议完善多孔介质微观孔隙结构的数学描述.

综上,本实验设计的燃烧装置可基本满足工业应用.然而,为了获得更好的工业应用效果,还需在以下方面做进一步的研究,如:不同多孔介质材料高温使用寿命问题,炉内高温环境下多孔介质表面温度分布情况,不同多孔介质排布方式下炉内传热与流动问题等.这些问题的解决需要一系列的实验研究和理论研究,希望本文的研究能在推动工业炉窑的技术升级和节能改造方面起到抛砖引玉的效果.

[1]杨晓东. 三种加热装置在带钢涂层中的应用[J]. 工业加热, 2010, 39(6): 51-54. (Yang Xiaodong. Application of three heating devices in coating of strip steel[J]. Industrial Heating, 2010, 39(6): 51-54.)

[2]Susie Wood, Andrew T Harris. Porous burners for lean-burn applications[J]. Progress in Energy and Combustion Science, 2008, 34(5): 667-684.

[3]Kamal M M, Mohamad A A. Combustion in porous media[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2006, 220(5): 487-508.

[4]Amanda J Barra, Guillaume Diepvens, Janet L Ellzey,etal. Numerical study of the effects of material properties on flame stabilization in a porous burner[J]. Combustion and Flame, 2003, 134: 369-379.

[5]Wood S, Harris AT. Porous burners for lean-burn applications[J]. Progress in Energy and Combustion Science, 2008, 34:667-684.

[6]Promeos Gmbh- Burner, Germany [EB/OL]: http://www.promeos.com/cms/front_content.php?idcat=149.

[7]Maxon-Honeywell, American [EB/OL]: https: //maxoncorp.com/products/lownoxburners/radmax-ultra-low-nox-radiant-line-burners/?back=product.

[8]Shoei-Burner, Japan [EB/OL]: http://jp.shoei.com/.

[9]Zhdanok S A , Dobrego K V, Futko S I. Flame localization inside axis-symmetric cylindrical and spherical porous media burners [J]. International Journal of Heat and Mass Transfer, 1998, 41:3647-3655.

Study on foam ceramic infrared radiation device for steel strip coating drying

Xu Xuecheng, Chen Yuanyuan, Li Benwen, Tan Wanping

(State Key Laboratory of Refractories and Metallurgy,Wuhan University of Science and Technology,Wuhan 430081,China)

A large foam ceramic infrared radiation device for the steel strip coating drying process was developed. The effective radiation area of the device was 360 mm×360 mm. A special gas mixer and a double layer air distributor were designed to ensure the temperature uniformity. Experiments were carried out to determine the heat load and corresponding equivalence ratio range under stable combustion condition. Based on the analysis of experimental results, some optimum parameters were obtained, Compared with the theoretical models the combustion instability and the experimental results were discussed.

strip coating drying; foam ceramic; infrared radiation device; experimental study

10.14186/j.cnki.1671-6620.2017.03.014

TK 223.23

:A

:1671-6620(2017)03-0232-07