涡轮叶片新型热防护结构的数值研究

2017-09-19周峰

周 峰

(中国民航大学工程技术训练中心,天津 300300)

涡轮叶片新型热防护结构的数值研究

周 峰

(中国民航大学工程技术训练中心,天津 300300)

据一线维修人员反馈,涡轮叶片烧蚀日趋严峻,给机务维修和航空公司运营带来很大压力。叶片烧蚀的根本原因在于传统冷却结构不能满足燃气温度升高的需要,针对该问题研究一种新型的缝型冷却结构,并通过数值计算从冷却效率与气动损失两方面验证该结构的冷却效果。结果显示:在工作吹风比适当范围内,缝型结构在展向与延伸方向都有明显均匀冷却性,显著降低了叶片表面由冷却不均产生的热应力,起到减缓叶片烧蚀、延长使用寿命的目的,同时在压力损失及加工清理维护方面也明显优于传统结构。

气膜冷却;叶片;均匀冷却;压力损失

现代民航的发展对飞机性能的要求越来越高,飞机的机动性和航程成为衡量飞机性能的两个重要指标,而这两项指标的提高都需依赖更高性能的发动机来实现。提高发动机性能通常采取的措施主要是提高发动机涡轮前燃气温度。目前主流的涡轮喷气式发动机的燃气温度早已超过涡轮叶片材料本身的耐热极限,使得涡轮叶片的寿命显著缩短。据航空公司一线维修人员反映,由于高温燃气的影响,在役航空发动机的涡轮叶片使用寿命远达不到其设计时间。无论是叶片维修还是更换,工作频率显著加快,给航空公司和机务工作人员带来很大的困扰。为解决该矛盾,通常从两方面入手:一是研究新型耐高温材料来延长叶片寿命;二是采用先进冷却技术进行主动热防护,利用冷气来降低叶片表面温度。据统计,近年来航空发动机燃气温度以每年20℃左右的速度迅速增长,而新型材料的耐高温性能增长速度仅以每年近8℃的幅度提高[1-5]。这就意味着仅依靠新型耐热材料的耐高温性能远不能满足民航发展和航空市场的要求。因此涡轮叶片的热防护只能更多依赖主动冷却方式来实现。

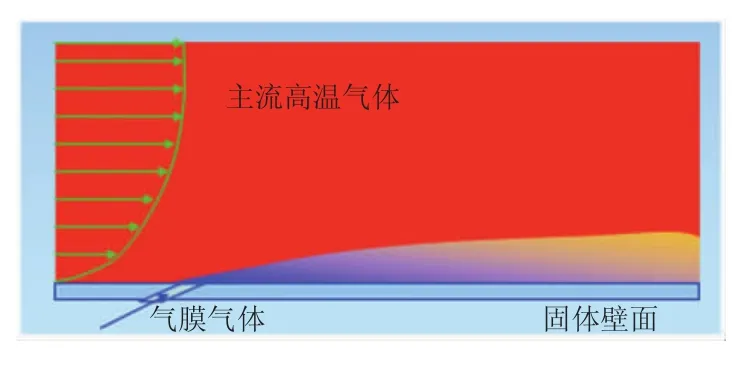

主动冷却方式可以分为冲击冷却、对流冷却、发散冷却和气膜冷却。其中气膜冷却应用范围最广,将用于叶片冷却的相对低温气体通过高温部件表面结构沿某个特定方向喷出,在来流燃气的压力及摩擦力作用下,冷气流线发生弯曲,从而贴附在固体壁面上形成低温冷气膜,使得入射区及下游区表面免受损伤的一种热防护方法,如图1所示[1]。

图1 气膜冷却原理图Fig.1 Film cooling principle diagram

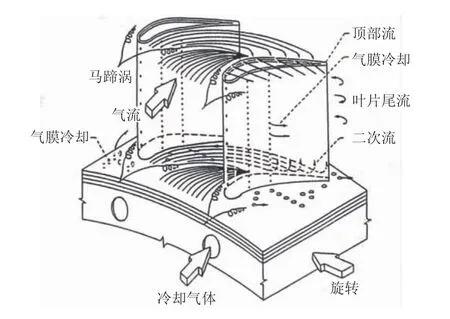

气膜冷却实质上是一个不同流体间相互作用、掺混融合的复杂过程。影响其冷却效果的因素很多。目前使用最多的是孔型冷却结构,即在叶片表面加工离散小孔,冷却气体通过小孔喷射出来,在来流燃气作用下,通过贴附在叶片表面形成冷气膜,起到隔离高温燃气、降低叶片表面温度的效果,其结构如图2所示[1]。

图2 涡轮叶片气膜冷却简图Fig.2 Turbine blade film cooling schematic

该结构有自身的局限性,且随着燃气温度的持续增加越来越显著。由于加工在叶片表面的小孔是离散的、不连续的,通过其喷射出的冷气也是不连续的,每个小孔在其下游会形成一条低温“冷却带”,相邻两条“冷却带”中间是没有冷气覆盖的区域,也就是高温区。叶片表面会形成高低温区域交替存在的情形[6-7]。由于相邻区域间有温度梯度,热应力的存在会在更深程度损伤叶片,从而大大降低叶片使用寿命。其次,该结构加工难度大,叶片自身尺寸小,再在其表面加工毫米级的孔就更困难了,为达到设计冷却效果,小孔的孔径、角度、方向等的加工精度都非常高,无形中延长了叶片的制造周期。此外,孔径加工太小,工作过程中易被杂物堵塞;孔径加工大,又会使叶片出现强度不够等问题[8]。

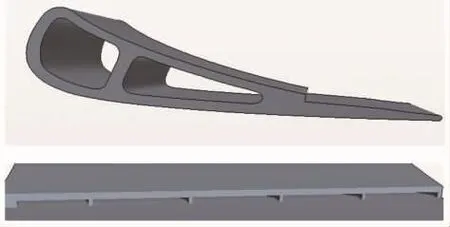

综合考虑传统孔型冷却结构的上述弊端,设计一种新型的缝型冷却结构。其结构是在叶片表面加工一条细小的缝,该结构与冷腔相通,低温气体进入冷气腔再通过细缝均匀喷射出来。细缝出口沿着叶片表面的切线,更利于冷气平铺在叶片表面发挥其热防护作用。如图3所示,缝型冷却结构有细缝、唇口,同时为保证结构强度在中间加工几条肋片。

图3 开缝结构模型Fig.3 Slotted structure model

1 计算模型

1.1 物理模型

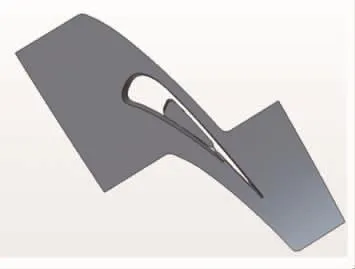

采用数值计算研究新型气膜冷却结构的冷却效果,选取应用广泛的涡轮导叶E3作为基础模型。开缝位置选择在叶盆面中后部,距前缘占整体长度的60%。开缝宽度即流体喷射宽度为1.0 mm,唇口厚为0.6 mm。共有5个细缝通道,相邻缝之间加工4个肋片,宽度均为0.5 mm。计算结构分为两个域,一个是叶片本身构成的固体域,另一个是燃气与冷气流动空间构成的流体域,如图4所示。

图4 E3导叶轮廓及流体域Fig.4 E3vane profile and fluid domain

1.2 网格模型

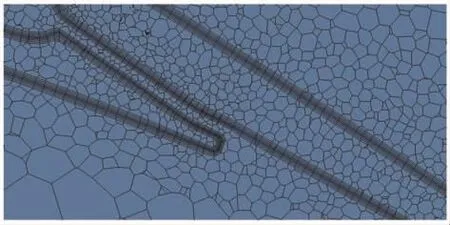

目前,四面体、六面体和多面体网格在数值计算中应用最为广泛。通过将计算精度与所需网格数量比较,多面体网格更适宜应用在流固耦合算例中。为了得到最佳计算结果,流体域的网格尺寸设置略大,而流固接触面、开缝位置及叶片尾缘处采用了局部加密处理,更利于后期对计算结果进行分析。在有流体流动的固体表面划分边界层,边界层数为6层,相邻两层的递进参数为1.2,使得y+小于1,整体网格平滑过渡,有利于提高计算结果的准确度和精度。开缝位置局部放大图如图5所示。通过网格无关解分析,网格最终确定为246万。

1.3 计算边界条件

图5 网格局部放大图Fig.5 Local amplification of mesh

研究过程中,燃气及冷气入口边界条件设置为质量流量入口和各自气体的温度,出口边界设置为压力出口,同时为接近叶片的实际工作过程,将两侧面边界设为周期性边界条件。

2 计算结果分析

主要研究两个评价冷却效果的指标参数,一个是冷却效率,即

其中:Thot为入口处燃气温度;Tblade为叶片表面温度;Tcold为冷气温度。

另一个指标参数为压力损失系数,其标志着系统整体能量的损失,即

其中:Pin总为燃气入口总压;Pout总为出口总压;uin为燃气入口速度;ρ为入口密度。

吹风比的定义为

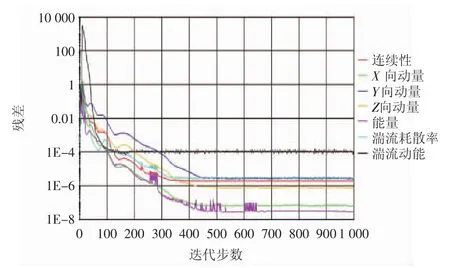

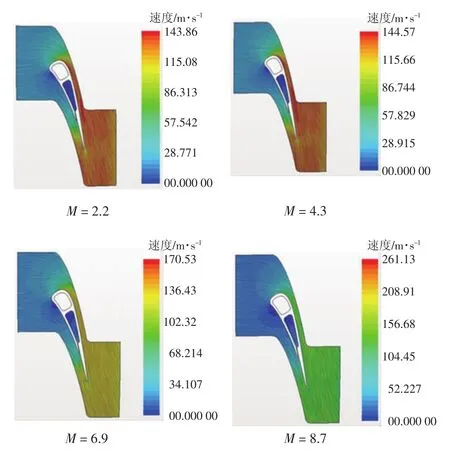

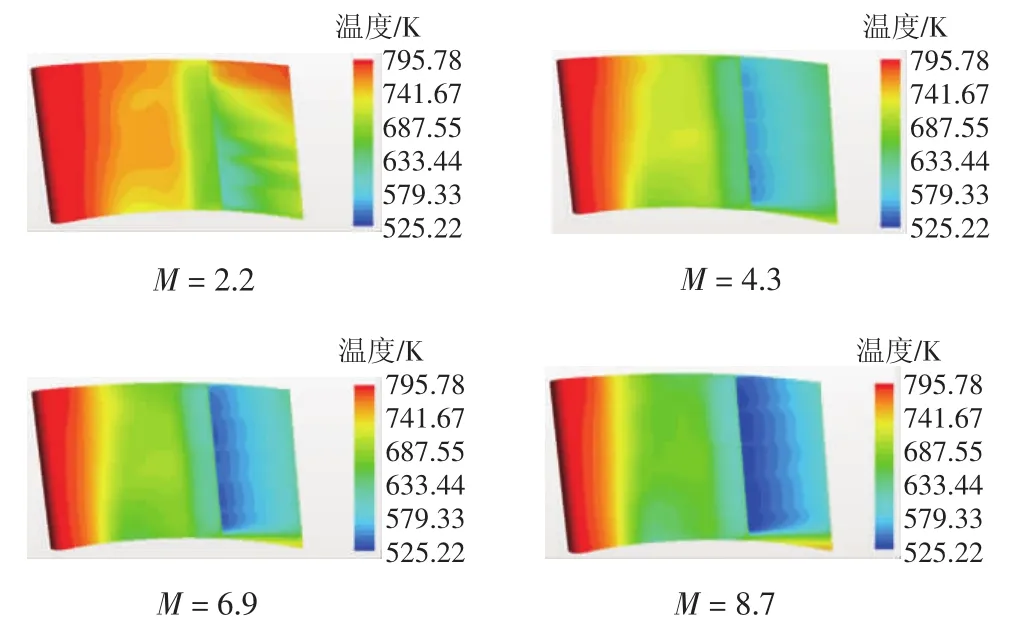

其中:ρc为冷气密度;ρ0为来流燃气密度;Uc为冷气速度;U0为来流燃气速度。模型在4个不同吹风比条件下计算,收敛曲线如图6所示。由图6中收敛曲线可知,各参考指标的误差值都在10-4以下,各工况下的流线图如图7所示。各工况下叶片表面的温度分布如图8所示。

图6 模型计算收敛曲线图Fig.6 Convergence curve of model computation

图7 模型计算流线图Fig.7 Streamline of model computation

图8 叶片表面温度分布云图Fig.8 Nephogram of vane surface temperature

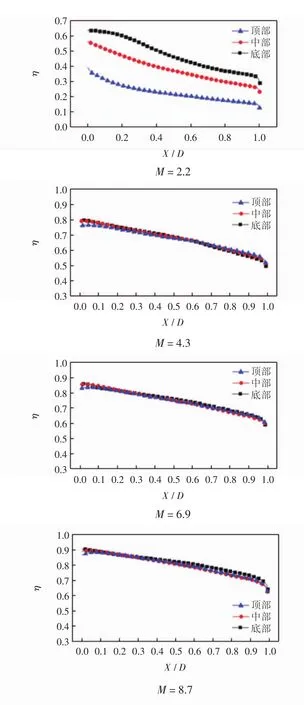

为更加便于分析结果,在叶片的根部、中部、顶部分别提取表面的温度值,并将结果带入式(1)中得到冷却效率,如图9所示。

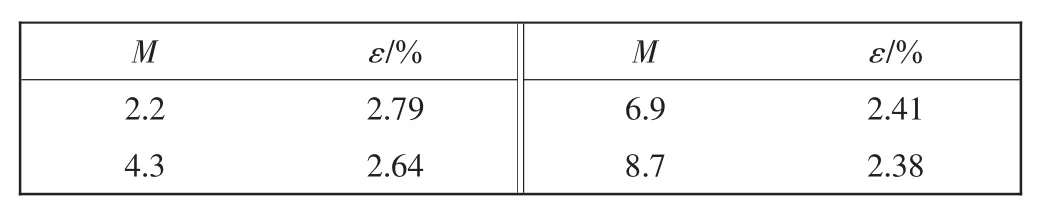

由图9可知,当吹风比较小时,叶片不同位置处的冷却效率差别较大,且距离叶根越远,冷却效果越差。这是因为冷气是由叶根位置进入冷腔,靠近根部位置冷气压力大,出口流速也高,冷却效果好。位置上升,压力逐渐减小,出口流速降低,叶片表面温度高,冷却效率差。则展向方向上的均匀冷却性差,叶片表面有较大的热应力。增大吹风比,则均匀冷却性显著提高,展向方向上冷却效率几乎重合,沿流动方向,前后冷却效率差值也很小。可知缝型冷却结构在叶片热防护上有明显的均匀冷却,从而可大大降低表面热应力给叶片造成的深度损伤。将计算结果代入式(2),整理得到如表1所示数据。

图9 叶片表面冷却效率曲线图Fig.9 Curve of vane surface cooling efficiency

表1 不同吹风比下系统气动损失系数Tab.1 System aerodynamic loss coefficient with different blowing ratios

由表1可知,在新型结构下,压力损失系数随吹风比增加呈减小趋势。因为当冷气流量较小时,出口流速缓慢,与高速流动的来流燃气有充分时间掺混导致湍流度增加,内外流体掺混完全,故系统的气动损失大。增大吹风比,冷气出口流速增加,与燃气掺混时间缩短,导致系统湍流度降低,气动损失系数减小。

3 结语

针对传统孔型结构存在的弊端,提出了新型缝型气膜冷却结构。并通过数值模拟计算方法对其冷却效果进行验证分析。在计算工况及吹风比最大条件下,冷气流量占燃气流量0.8%,由此可知,其工作范围调节量很大。结果表明:①在吹风比过小时,由于冷气流量相对不足,均匀冷却效果不明显。但当吹风比增大时,该新型结构均匀冷却性的优势凸显出来。无论在叶片展向还是延伸方向上都有明显均匀冷却效果,这意味着在叶片表面温度梯度小,大大降低了热应力给叶片造成的内部深度损伤,从而延长了叶片寿命。②压力损失方面,缝型冷却结构在气动损失方面明显优于孔型结构。吹风比增加使系统气动损失降低,这与传统孔型结构正相反,这是由于孔型结构都与来流燃气有较大角度,而缝型冷却结构的冷气是沿着叶片切线方向喷射的,冷气流速越大,与来流燃气掺混时间越短,掺混程度越低导致系统的湍流度越低,故系统气动损失越小。③易于加工及清理。通过调研发现,在叶片表面加工细缝的难度远小于加工离散小孔,现代激光加工技术足以实现加工出精度满足要求的细缝尺寸。且在维护方面,细缝结构清理难度与复杂程度要远低于孔型结构。

[1]杨 庆.抑涡孔气膜冷却流动与换热机理的大涡模拟和实验研究[D].北京:北京航空航天大学,2013.

[2]刘晓红.小孔辅助结构对气膜冷却效果的影响 [D].北京:北京航空航天大学,2010.

[3]孙 璐,章大海,曾 敏,等.开槽前扩孔及复合角对气膜冷却的影响[J].工程热物理学报,2009,30(10):1723-1725.

[4]陈 鑫,何立明,于锦禄,等.利用横向槽改善气膜冷却效率的实验[J].航空动力学报,2010,25(2):291-294.

[5]李 佳,韩 昌,任 静,等.基于压敏漆的带横槽气膜冷却实验与数值研究[J].工程热物理学报,2010,31(2):239-242.

[6]李少华,宋东辉.不同孔形平板气膜冷却的数值模拟[J].中国电机工程学报,2006,26(17):112-116.

[7]章大海,陈秋炀,曾 敏,等.不同横槽结构对气膜冷却效率影响的数值研究[J].航空动力学报,2008,23(4):611-616.

[8]杨成凤,张靖周.利用楔形突体结构改善气膜冷却效率的数值研究[J].燃气涡轮试验与研究,2008,29(2):32-36.

(责任编辑:刘佩佩)

Numerical study of new thermal protection structure on turbine blade

ZHOU Feng

(Engineering Techniques Training Center,CAUC,Tianjin 300300,China)

According to front-line feedback,turbine blade erosion is increasing,bringing huge pressure to the maintenance and operation of airlines.The root cause of blade ablation is that the traditional cooling structure cannot meet the needs of gas temperature rise.A new type of slit cooling structure is proposed and its structure cooling effect is verified through numerical calculation on both cooling efficiency and pneumatic loss.Results show that in appropriate range of blowing ratio,the seam type structure makes obvious uniform cooling effect in both spanwise and extending direction of blade.It significantly reduces thermal stress generated by uneven cooling on blade surface,so the extent of blade ablation is reduced and the service life of blade is extended.Simultaneously the seam structure is also superior to traditional structure in the pressure loss,cleaning and maintenance.

film cooling;blade;even cooling;pressure loss

V21

:A

:1674-5590(2017)04-0021-04

2017-03-28;

:2017-05-04

周峰(1988—),男,河北沧州人,助教,硕士,研究方向为航空发动机高温部件冷却.