步行式甘薯碎蔓还田机的设计与试验

2017-09-15胡良龙王公仆胡志超农业部南京农业机械化研究所南京210014

吴 腾,胡良龙,王公仆,胡志超,严 伟,王 冰(农业部南京农业机械化研究所,南京 210014)

·农业装备工程与机械化·

步行式甘薯碎蔓还田机的设计与试验

吴 腾,胡良龙※,王公仆,胡志超,严 伟,王 冰

(农业部南京农业机械化研究所,南京 210014)

为缓解中国丘陵坡地小田块甘薯碎蔓机械短缺问题,研究设计了步行式甘薯碎蔓还田机。该文在分析整机结构的基础上具体阐述了甘薯碎蔓还田机工作原理,阐明了碎蔓装置、刀座防磨损设计、导向轮调节机构和传动系统等关键部件的设计。甘薯秧蔓粉碎合格率、留茬高度和伤薯率是评价甘薯碎蔓还田机的主要指标,该文在单因素试验基础上运用Box-Benhnken的中心组合试验方法对甘薯碎蔓还田机的工作参数进行试验研究,以刀辊转速、离地间隙、刀片间距进行三因素三水平二次回归正交试验设计。建立了响应面数学模型,分析了各因素对作业质量的影响,同时,对影响因素进行了综合优化。试验结果表明:粉碎合格率影响显著顺序为刀辊转速>离地间隙>刀片间距;留茬高度影响显著顺序为离地间隙>刀辊转速>刀片间距;伤薯率影响显著顺序为离地间隙>刀辊转速>刀片间距;田间试验结果表明:最优工作参数组合为刀辊转速为1 950 r/min、离地间隙为25 mm、刀片间隙为40 mm,此时秧蔓粉碎合格率为94.88%、留茬高度为

47.08 mm、伤薯率为0.23%,与理论优化值对比误差小于5%。研究结果可为步行式甘薯碎蔓还田机的结构完善和作业参数优化提供参考。

农业机械;优化;设计;甘薯碎蔓还田机;响应曲面

0 引 言

甘薯又名红薯、地瓜、红苕和山芋等,是具有抗癌保健作用的绿色食品[1-6]。甘薯在中国已有400多年种植历史,据联合国粮农组织FAO统计数据显示,2014年中国甘薯收获总产量达7 154.0万t,种植面积达338.3万hm2,总产量占世界的67.1%,种植面积占40.5%,总产量和种植面积均居世界第一[7]。

甘薯是种植过程所需劳动力较大的土下作物,其种植过程主要包括:排种、育苗、起垄、剪苗、移栽、浇水、中耕、植保、去蔓收获等,其中,去蔓和挖掘收获环节占整个生产过程用工成本的45%[8-9]。中国甘薯主要种植在丘陵地区和平原坝区,其中约有50% 种植在丘陵地区,且近年来种植面积不断增加,故丘陵地区的甘薯生产机械化问题得到广泛关注[10-11]。

甘薯采用高垄种植,垄高一般在25~33 cm左右,其秧蔓匍匐生长、交错缠绕,且产量大,一般在30 t/hm2以上[12]。目前,甘薯收获时秧蔓多采用人工割除,其劳动强度大、效率低、成本高,严重影响甘薯种植的经济效益,因此市场对去蔓机械需求迫切。

国外甘薯秧蔓处理机械研究起步较早,技术成熟,美、加、英等国的甘薯割蔓机械主要有2种,一类是大型多行薯蔓粉碎还田机,配套200马力左右拖拉机;一种是大型联合收获机,可一次完成挖掘、输送、薯蔓分离、清理、集薯、抛蔓还田作业,该机所需动力大、农机农艺融合紧密、品种薯蔓较短,目前中国还无法采用该模式,如英国STANDEN公司的TSP1900大型牵引式甘薯联合收获装备、美国LOCKWOOD公司674型直收式联合收获机;日本因其土壤疏松、田块面积不大,其甘薯收获前基本都采用薯蔓直接粉碎还田这种模式,且其作业机械多为单行的小型机,其小型碎蔓技术对中国具有一定的借鉴意义;目前在日本鹿儿岛地区有一种薯蔓采收粉碎饲化处理一体机,但因其存在作业经济性差、适应性不高等问题,无法推广。中国甘薯秧蔓粉碎技术发展较为滞后,近些年所研发的甘薯秧蔓处理机械多是在马铃薯打秧机和秸秆粉碎还田机的基础上改装而来的。主要有:郑州山河开发的4UJH型甘薯碎蔓机;连云港元天研发的大垄双行碎蔓机;南京农机化所研发的4JHSM-900型甘薯碎蔓机等,一般挂接在拖拉机后作业,适合在平原坝区和缓坡地规模化种植地区作业。

本文针对目前中国甘薯种植规模不同、种植模式多样特点,结合甘薯秧蔓的生物学特性,研制出适应于丘陵坡地小田块作业的一种步行式甘薯碎蔓还田机。

1 整机结构及工作原理

1.1 整机结构

步行式甘薯碎蔓还田机主要由碎蔓罩壳、仿形切蔓刀辊及甩刀、导向轮调节机构、导向轮、传动系统、发动机、变速箱、操纵杆、机架、行走轮等组成,其基本结构如图1所示。

图1 步行式甘薯碎蔓还田机结构简图Fig.1 Structural diagram of walking sweet potato vines crushing machine

1.2 工作原理与技术参数

步行式甘薯碎蔓还田机在工作前,应根据种植垄宽和垄高调节甩刀尖距垄面高度,过高易造成留茬长、作业效果差,过低则易伤薯且增加动力消耗。作业时,双手扶操纵杆,调整导向轮角度,使机器沿着垄沟行走,发动机动力经变速箱传递给底盘行走系统驱动机器前行,同时,动力经皮带传动机构传递给粉碎装置,驱动刀辊轴高速旋转,带动其上的自由态甩刀高速旋转,甩刀端部产生较大的线速度和打击力,将匍匐地面的薯蔓切断后挑起在罩壳形成的粉碎室内多次打击切碎,并撒向地面,实现碎蔓作业。当一垄作业结束后,按压操纵杆,抬起前端支撑导向轮从而实现快速转向,具有转弯半径小,操作方便,特别适合丘陵小地块、育种小区等使用。该机的主要结构参数和工作参数如表1所示。

表1 步行式甘薯碎蔓还田机主要技术参数Table 1 Main technical parameters of walking sweet potato vines crushing machine

2 关键部件设计与计算

2.1 粉碎装置的设计

粉碎装置是甘薯碎蔓还田机的关键部件,其作用是打击、切碎甘薯秧蔓,使其粉碎的长度不大于150 mm。如图2所示,粉碎装置主要由刀辊轴、刀座、甩刀组成。为降低整机的质量、减小动力消耗将刀辊轴设计成空心轴,两端焊接轴头用于传动连接和支撑[13-14]。

图2 粉碎装置结构简图Fig.2 Structural diagram of vines crushing device

甩刀是甘薯碎蔓还田机的关键部件,其结构形式直接影响整机的作业效果。目前,甩刀的形状主要有以下3种类型:一是直刀型,结构简单,制造容易,工作部位开刃,功率消耗较小。二是Y型或者L型,加工较复杂,但粉碎效果好,比直刀型捡拾效果好,高速旋转时将秸秆切断并带入粉碎腔体内进一步粉碎[15]。三是锤爪型,体积较大,对高粱、棉花等较硬的作物秸秆有较好的粉碎效果,但功率消耗较大。考虑甘薯秧蔓的物理特性和甘薯的种植农艺,采用仿垄形切蔓方式,所用甩刀采用直刀型,加工简单且能满足作业需要[16]。作业时甩刀不可避免的会打土产生反冲击力,需要较好的强度和韧性,因此选用65 Mn材料,经过热处理之后达到HRC48-54,作业部分开刃。

甩刀如何排布对碎蔓还田机的作业性能影响很大,它直接关系碎蔓机的功耗、作业效果和刀辊轴的平衡性。根据甘薯种植农艺,一般采用高垄种植,因此采用仿垄形设计,甩刀中间短,两端长,仿照垄型长短刀配合,且轴向左右对称分布。甩刀通常采用对称排布、螺旋线排列和交错平衡排列,综合比较采用双螺旋交错对称排列,刀轴在转动时能够受力均匀,机器振动较小、平衡性好。刀的排列密度要合适,并非甩刀越多,碎蔓的效果就越好,排列密度过大,功率消耗大,排列密度太小,粉碎效果差,不能满足设计要求[17]。刀座排布如图3所示。

图3 刀座排布示意图Fig.3 Arrangement diagram of knife block

刀的排布密度计算公式为:

式中N为甩刀数量,片;L作业幅宽,mm;C为刀片的排列密度,片/mm。本机主要针对丘陵地区小地块单垄作业,为了减少碎蔓机整机质量和作业功耗,将其作业幅宽设计为600 mm,其后续配套的挖掘收获机作业幅宽小于600 mm,而地下薯块的分布宽度一般小于300 mm,完全满足收获需求,所以只要粉碎垄面上的秧蔓,垄沟残留的少量秧蔓不影响后续挖掘作业。刀片的排列密度一般取0.02~0.07片/mm,故刀片数量为12~42片[18]。

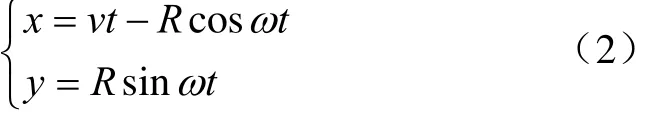

粉碎刀辊的转速是粉碎装置设计中的主要参数之一,为提高机器粉碎效果,刀轴反转设计(即甩刀的旋转方向与前进方向相反),该机作业时,为避免机具作业时出现推蔓现象,需要甩刀的运动轨迹为余摆线[19]。对甩刀的运动轨迹进行分析,建立以刀辊轴轴心为坐标原点,机具前进方向为x轴正方向,垂直向下为y轴正方向的坐标系,如图4所示。取甩刀刀尖的任意一点P(x,y),则P点的运动轨迹为:

式中v为机具前进速度,m/s;t为刀辊运动时间,t;R为甩刀的回转半径,m;ω为刀辊转动角速度,rad/s,ωt为刀辊一定时间内刀辊转过角度,(°)。

对式(2)中时间t进行求导得:

式中vx为水平分速度,m·s–1;vy为垂直分速度,m·s–1。

图4 甩刀运动轨迹Fig.4 Trajectory of flail knife

碎蔓机的作业质量受甩刀的水平速度vx大小影响。为了确保作业质量的绝对速度不能低于切蔓所需速度[20],即:|vx|≤v

将以上所有公式代入得:

式中n为刀轴转速,r/min;vc为切蔓所需速度,m/s。

稳定工作状态下,机具前进速度v=0.78 m/s,切蔓所需速度vc=25 m/s,田间实际留茬高度h=0.15 m,甩刀最大回转半径R′=0.29 m。将以上数据代入计算得甘薯碎蔓刀辊的转速不应小于1 653 r/min。

2.2 刀座防磨损设计

传统方式一般将甩刀直接铰接在刀座上,甩刀与销轴之间的磨损较大,容易使销轴表面磨合区域出现深浅不一的磨痕,且甩刀连接孔容易磨损变形,高速作业时甩刀易断裂甩出,存在安全隐患。本设计改变传统模式,如图5所示,将固定套筒焊接在甩刀的底端,然后在甩刀底端的套筒上套上内隔套,再将内隔套套在销轴上,最后将销轴铰接在刀座上,装配后确保甩刀能够绕销轴自由转动。同时确保固定套筒的加工尺寸精度,防止由于尺寸误差累计造成相邻甩刀之间的干涉。本设计将传统的线接触转换为隔套与销轴之间的面接触,有效增加了接触面积,降低了单位面积的接触力,从而降低了高速旋转时销轴的磨损状况,另一方面作业时可以通过改变固定套筒的长度,能够调节刀片间的间距。甩刀是主要作业部件,在高速旋转状态下与甘薯秧蔓、田间土壤和杂物接触,有时甚至会打到硬土块和石头,产生很大的冲击力,此设计能够有效降低销轴的磨损和断裂,显著提高销轴的可靠性和安全性[21]。

图5 甩刀连接方式Fig.5 Flail knife connection style

2.3 导向轮调节机构

步行式甘薯碎蔓还田机导向轮调节机构主要由导向轮支架、滚动丝杆、固定支撑柱、手摇杆、导向轮等组成,如图6所示。导向轮支架两侧通过螺栓固定在机架罩壳上,同时可以绕螺栓转动。通过转动手摇杆使滚动螺杆前进或者后退调节刀辊离垄面的高度,可以实现刀辊离垄面在0~150 mm范围内调节。导向轮调节机构可以根据田间实际情况调整高度,如果垄较大较宽,出现切土或者切薯的时候应该适当提升高度,减少刀片切土和切薯;如果甩刀离甘薯秧蔓距离较大,作业效果较差可以适当降低高度,提高作业质量。另一方面导向轮支架可以降低机器作业过程中产生的振动,同时作业过程中导向轮在垄沟里行走具有导向和支撑作用[22]。

图6 导向轮调节机构Fig.6 Guide wheel mechanism

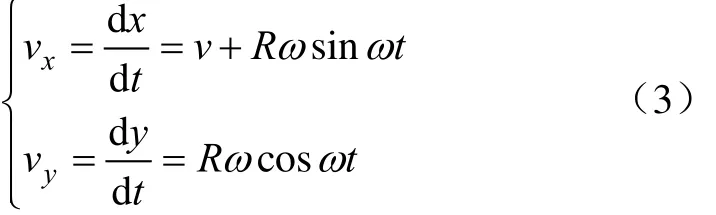

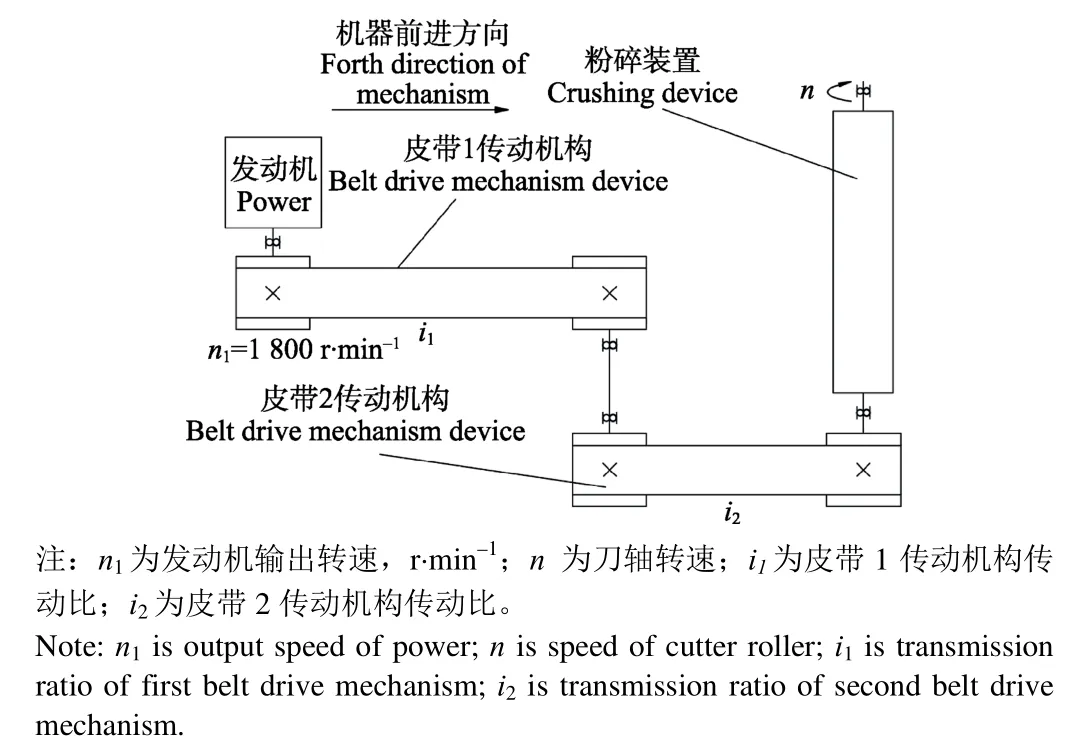

2.4 动力选配和传动系统设计

步行式甘薯秧蔓粉碎还田机动力的配置由机具作业幅宽、刀辊的转速、整机质量等决定。另一方面由于本机适用于丘陵山地,因此考虑以下因素:1)良好的通过性(指机器跨越障碍和垄沟的能力);2)具有良好的操作性(田间转弯半径小);3)结构紧凑,整机质量小,整机成本低(丘陵地区经济发展水平有限,农民的购买力较低)。此外,考虑到甘薯一般采用垄作种植,收获期甘薯垄高一般200 mm左右,垄底宽一般在650 mm左右,垄距一般在900 mm左右,故选用的轮距要符合以上要求,过窄过宽都会容易伤垄和压垄。根据以上要求结合目前市场情况,选用重庆华世丹1WG6.3-135FC-DL-X型机器底盘、发动机、变速器和操作杆,将启动方式设计为电启动。该机器共有7个档位,前进挡5个,后退档2个,其主要参数如表2所示,传动系统示意图如图7所示。

表2 步行式甘薯碎蔓还田机动力参数Table 2 Power parameters of walking sweet potato vines crushing machine

图7 步行式甘薯碎蔓还田机传动系统示意图Fig.7 Transmission schematic of walking sweet potato vines crushing machine

步行式甘薯碎蔓机采用两段V带传动,刀辊轴的传动系统:动力经发动机输出,经过两段带轮增速传递到刀辊轴。如图7所示。根据传动比计算公式:

式中i为刀辊轴装置的总传动比。

所选发动机的输出轴转速为1 800 r/min, 且刀辊轴转速n≥1653 r/min,同时综合考虑甘薯秧蔓粉碎和机器功率消耗等因素,选取带轮的直径代入式(6)中计算刀辊轴转速。

3 参数优化试验

3.1 试验条件

试验地点为农业部南京农业机械化研究所白马试验基地,试验田无障碍物,土质较黏重,土壤含水率为22.8%。试验甘薯地品种为江苏省农科院培育出的“宁紫2号”,试验地长100 m,宽40 m,面积0.4 hm2。收获期时,试验地甘薯种植株距为22.4 cm,垄距为90.3 cm,垄高为13.9 cm,垄顶宽27.9 cm,垄底宽65.4 cm。甘薯藤蔓平均直径6.20 mm,平均长度122.6 mm,含水率79.9%。

3.2 试验设备与仪器

试验仪器设备主要有步行式甘薯碎蔓还田机、水分测定仪、电子天平、皮尺、卷尺、转速表、剪刀、工具包等。机具田间试验情况如图8所示。

图8 甘薯碎蔓还田机试验情况Fig.8 Experiment situation of sweet potato vines crushing machine

3.3 试验参数与方法

试验分别测定步行式甘薯粉碎还田机不同工作参数下秧蔓粉碎合格率Y1、垄顶留茬高度Y2、伤薯率Y3等参数作为碎蔓还田机的评价指标。影响甘薯碎蔓还田机评价指标的因素很多,如田间状况、刀辊转速、离地间隙、刀片间距、机具前进速度、刀片形状等。在前期试验基础上确定刀辊转速、离地间隙、刀片间距对作业指标的影响较大,刀辊转速太小粉碎合格率低,太大增大动力消耗,根据刀辊设计计算取转速1 700~2 100 r/min;离地间隙小作业效果好,但容易切薯、切土,离地间隙太大作业效果差,故离地间隙调节范围10~40 mm;刀片间距应适宜,太小容易造成壅土,太大作业效果差,故刀片间距范围30~50 mm。本试验采用三因素三水平二次回归正交试验设计方案[23-24],对机器刀辊转速X1、最短甩刀刀尖离地间隙X2、刀片间距X3开展响应面试验研究。试验因素与水平如表3所示。

表3 试验因素和水平Table 3 Factors and levels of test

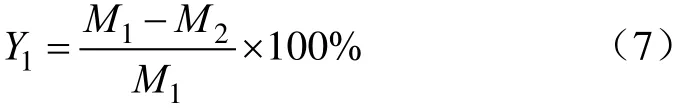

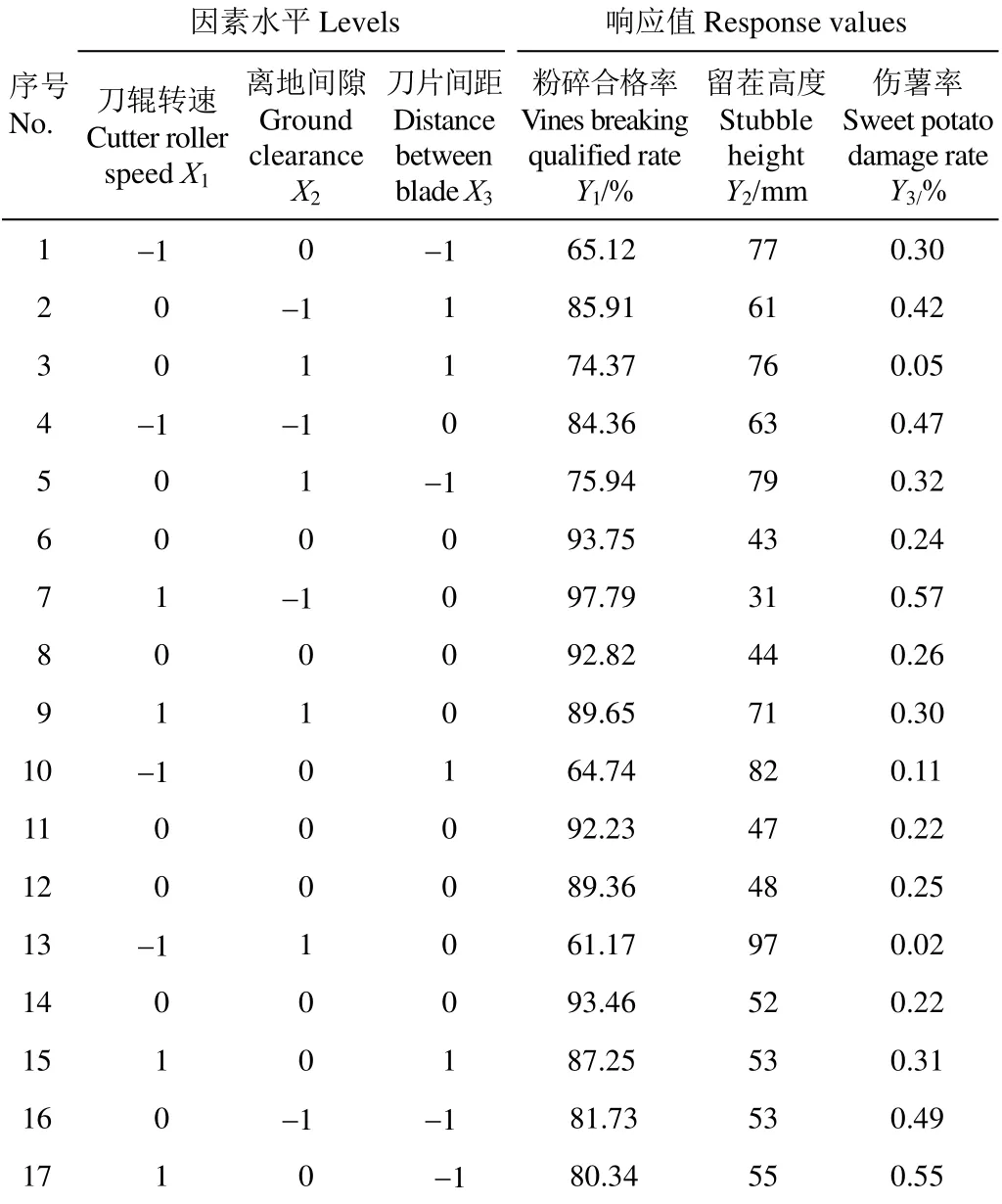

目前中国还没有针对甘薯碎蔓装备的技术标准,因此,依据中华人民共和国机械行业标准《秸秆粉碎还田机》(JB/T6678-2001)和河南省地方标准《甘薯机械化起垄收获作业技术规程》(DB41/T 1010-2015)。垄面甘薯秧蔓粉碎长度合格率测定:作业前在测区等距离测定三个区域,每区域以垄顶为中心,长度100 mm,宽度600 mm,从薯块顶部处留100 mm长茎管茬外,将测区所有的蔓、茎、叶收集、测量其质量(只计算有效作业幅宽内垄面上秧蔓),平均值作为总质量M1;作业后重新划定3个区域,分别从中挑出粉碎长度大于150 mm的不合格秧蔓,取其平均值M2作为不合格秧蔓的质量。计算秧蔓粉碎合格率公式为:

式中Y1为秧蔓粉碎合格率,%;M1为作业前秧蔓总质量平均值;M2为作业后不合格秧蔓总质量平均值。垄顶留茬高度测定:作业后在测区随机测定10个留茬的长度,取平均值作为垄顶留茬长度Y2。垄顶留茬平均高度计算公式:

式中Y2为垄顶留茬平均高度,mm;LN为测定株树留茬长度总和,mm;N为测定的株树。伤薯率Y3的测定:碎蔓机作业后选定测区长度20 m,挖出测区内的总薯质量为W0,碎蔓伤薯质量为W1,伤薯率计算公式为:

式中Y3为伤薯率,%;W1为作业伤薯的质量;W0为测区薯的总质量。

3.4 结果与分析

3.4.1 试验结果

根据Box-Behnken试验原理设计三因素三水平分析试验[25-26],试验方案包括17个试验点,其中包括12个分析因子,5个零点估计误差,试验方案与响应值见表4。

3.4.2 回归模型建立与显著性检验

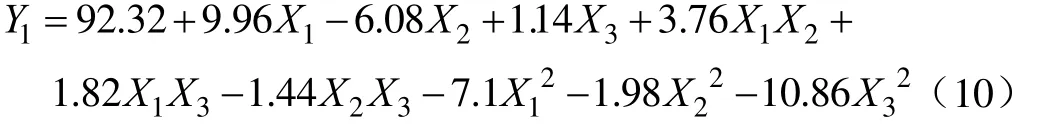

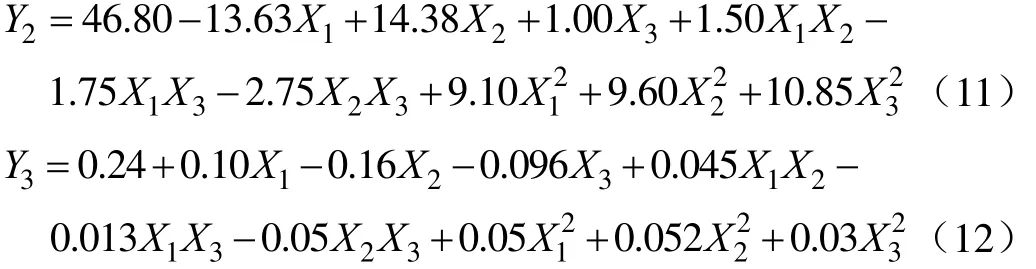

根据表4中的数据样本,利用Design-Expert8.0.6.1软件进行多元回归拟合分析寻求最优工作参数,建立粉碎合格率Y1、留茬高度Y2、伤薯率Y3对刀辊转速X1、离地间隙X2、刀片间距X33个自变量的二次多项式响应面回归模型,如式(10)~式(12)所示,并对回归方程进行方差分析,结果如表5所示。

表4 试验设计方案及响应值Table 4 Experiment design and response values

式中X1为刀辊转速;X2为离地间隙;X3为刀片间距。

由表5可知,响应面模型中的粉碎合格率Y1、留茬高度Y2、伤薯率Y3的响应面模型的P值均小于0.01,表明回归模型高度显著;失拟项均大于0.05,表明回归方程拟合度高;其决定系数R2值分别为0.979 5、0.959 4、0.983 2,表明这3个模型可以解释95%以上的评价指标[27]。因此,该模型可以优化分析甘薯碎蔓还田机的参数。

粉碎合格率Y1模型中X1、X2、X12、X23四个回归项对模型影响极显著(P<0.01),X1X2对模型影响显著(P<0.05);留茬高度Y2模型中X1、X2、X22、X32四个回归项对模型影响极显著(P<0.01),X12对模型影响显著(P<0.05);伤薯率Y3模型中X1、X2、X3三个回归项对模型影响极显著(P<0.01),X1X2、X2X3、X12、X22四个回归项对模型影响显著(P<0.05)。在保证P<0.01、失拟项P>0.05的基础上,剔除模型不显著回归项,对模型Y1、Y2、Y3进行优化[28],如式(13)~式(15)所示。

表5 回归方程方差分析Table 5 Variance analysis of regression equation

3.4.3 各因素对性能影响效应分析

各因素对模型的影响大小可通过贡献率K值的大小来体现[29],各因素对秧蔓粉碎合格率为:刀辊转速X1>离地间隙X2>刀片间距X3;各因素对留茬高度贡献率大小顺序为:离地间隙X2>刀辊转速X1>刀片间距X3;各因素对伤薯率贡献率大小顺序为:离地间隙X2>刀辊转速X1>刀片间距X3。分析结果如表6所示。

表6 各因素贡献率分析Table 6 Analysis of contribution rate for each factor

3.4.4 交互因素对性能影响规律分析

根据上述回归方程分析结果,利用Design-Expert8.0.6.1绘制响应面图,根据响应面图分析刀辊转速离地间隙刀片间距交互因素对响应值的影响。

1)交互因素对秧蔓粉碎合格率的影响规律分析

刀辊转速、离地间隙、刀片间距交互因素对粉碎合格率影响的响应面曲线图见图9a~9c。图9a为刀片间距于中心水平(40 mm)时,刀辊转速与离地间隙对秧蔓粉碎合格率交互作用的响应面图,从图9a可以看出,增大刀辊转速和降低离地间隙有助于提高秧蔓粉碎合格率;图9b为离地间隙位于中心水平(25 mm)时,刀辊转速与刀片间距对秧蔓粉碎合格率交互作用的响应面图,从图9b可以看出,在同一刀辊转速下秧蔓粉碎合格率随着刀片间距的增大先增大后减小,同一刀片间距下秧蔓粉碎合格率随着刀辊转速的增大而增大;图9c为刀辊转速位于中心水平(1 900 r·min–1)时,离地间隙与刀片间距对秧蔓粉碎合格率交互作用的响应面图,从图9c可以看出,在同一刀片间距下秧蔓粉碎合格率随着离地间隙的减小而增大,在同一离地间隙下秧蔓粉碎合格率随着刀片间距先增大后减小。

此外从各因素对粉碎合格率影响的响应图中(图9a~9c)可以得知,响应面变化规律与回归方程方差分析结果(表5)及模型(13)一致,总体影响趋势为刀辊转速越高、离地间隙越小、刀片间距适中,则秧蔓粉碎合格率越高。其主要原因为:当刀辊转速增大,甩刀线速度增大、单位时间内秧蔓被打击的次数增多,秧蔓粉碎合格率增大;当离地间隙减小时,秧蔓被打击面积增大,粉碎合格率增大;刀片间距应适中,太小容易造成刀辊壅堵,太大秧蔓粉碎长度太长。

2)交互因素对留茬高度的影响规律分析

刀辊转速、离地间隙、刀片间距交互因素对留荐渡影响的响应面曲线图见图9d~9f。图9d为刀片间距位于中心水平(40 mm)时,刀辊转速与离地间隙对留茬高度交互作用的响应面图,从图9d可以看出,增大刀辊转速和降低离地间隙有助于降低留茬高度;图9e为离地间隙位于中心水平(25 mm)时,刀辊转速与刀片间距对留茬高度交互作用的响应面图,从图9e可以看出,在同一刀辊转速下留茬高度随着刀片间距的增大先减小后增大,同一刀片间距下留茬高度随着刀辊转速的增大而减小;图9f为刀辊转速位于中心水平(1 900 r·min–1)时,离地间隙与刀片间距对留茬高度交互作用的响应面图,从图9f可以看出,在同一刀片间距下留茬高度随着离地间隙的减小而减小,在同一离地间隙下留茬高度随着刀片间距先减小后增大。

此外从各因素对留荐渡影响的响应图中(图9d~9f)可以得知,响应面变化规律与回归方程方差分析结果(表5)及模型(14)一致,总体影响趋势为刀辊转速越高、离地间隙越小、刀片间距适中,则留茬高度越小。其主要原因为:当刀辊转速增大,甩刀线速度增大所切秧蔓的长度越小;当离地间隙越小,秧蔓打击面积越大,留茬高度越小;刀片间距应适中,太小容易造成刀辊壅堵,容易漏切,太大则留茬长度长。

3)交互因素对伤薯率的影响规律分析

刀辊转速、离地间隙、刀片间距交互因素对伤薯率影响的响应面曲线图见图9g~9i。图9g为刀片间距位于中心水平(40 mm)时,刀辊转速与离地间隙对伤薯率交互作用的响应面图,从图9g可以看出,增大刀辊转速和降低离地间隙伤薯率增大;图9h为离地间隙位于中心水平(25 mm)时,刀辊转速与刀片间距对伤薯率交互作用的响应面图,从图9h可以看出,增大刀辊转速和减小刀片间距伤薯率增大;图9i为刀辊转速位于中心水平(1 900 r/min)时,离地间隙与刀片间距对伤薯率交互作用的响应面图,从图9i可以看出,减小离地间隙和刀片间距伤薯率增大。

图9 交互因素对粉碎合格率、留茬高度和伤薯率的影响Fig.9 Effects of interactive factors on vines breaking qualified rate, stubble height and sweet potato damage rate

此外,从各因素对伤薯率影响的响应图中(图9g~9i)可以得知,响应面变化规律与回归方程方差分析结果(表5)及模型(15)一致,总体影响趋势为刀辊转速越低、离地间隙越大、刀片间距大,则伤薯率小。其主要原因为:当刀辊转速增大、离地间隙小和刀片间距减小时,甩刀线速度增大切土可能性增大,伤薯率增大。

4 参数优化与验证试验

4.1 参数优化

为了使甘薯碎蔓机的作业性能达到最佳,因此必须要求秧蔓粉碎合格率高、留茬高度小、伤薯率低,根据交互因素对秧蔓粉碎合格率、留茬高度、伤薯率影响效应分析可知:要获得较高的秧蔓粉碎合格率,就必须要求刀辊转速大、离地间隙小、刀片间距适中;要获得留茬高度小,就必须要求刀辊转速大、离地间隙小、刀片间距适中;要想获得较低的伤薯率,就必须要求刀辊转速小、离地间隙大、刀片间距大。为了寻求最佳参数组合,考虑各因素对响应值的影响不尽相同,因此,必须进行多目标优化。

本研究针对甘薯碎蔓还田机工作参数优化,要求满足秧蔓粉碎合格率高、留茬高度小、伤薯率低的作业要求。根据甘薯碎蔓还田机的实际工作条件、作业性能要求和上述相关模型分析结果[30],选择优化约束条件为:

为了得到各因素最优工作参数,采用Design-Expert软件对各参数进行优化求解。当刀辊转速为1 956.46 r/min、离地间隙为25.70 mm、刀片间距为42.74 mm时,此时秧蔓粉碎合格率为93.85%、留茬高度为45.44 mm、伤薯率为0.24%。

4.2 试验验证

为了验证模型预测的准确性,采用上述参数在农业部南京农业机械化研究所白马试验基地甘薯地进行3次重复试验。考虑机械结构的合理性和测量的便利性,对理论值进行圆整,将刀辊转速设置为1 950 r/min、离地间隙为25 mm、刀片间距为40 mm,在此优化方案下进行试验,结果见表7。

表7 优化条件下各评价指标实测值Table 7 Measured value of evaluation indicesat optimal condition

通过分析表7结果可知,各响应值试验值与理论优化值均比较吻合,试验值与理论优化值相对误差均小于5%,因此,参数优化模型可靠。在碎蔓作业时,采用该优化参数组合,即刀辊转速为1 950 r/min、离地间隙为25 mm、刀片间距为40 mm,此时秧蔓粉碎合格率为94.88%、留茬高度为47.08 mm、伤薯率为0.23%,机具田间作业效果如图10所示。

图10 作业前后秧蔓粉碎效果对比Fig.10 Comparison of vines crushing effect before and after operation

5 讨 论

1)该试验对甘薯碎蔓还田机的工作参数开展多因素分析,研究各因素对粉碎合格率、留茬高度和伤薯率的影响。由于本试验仅考虑了刀辊转速、离地间隙和刀片间距等参数,对土壤含水率、机器前进速度、刀片结构形式等参数未开展全面试验,因此后续研究中综合考虑以上因素;

2)步行式甘薯碎蔓还田机虽然作业效果较好,作业后粉碎合格率、留茬高度、伤薯率等指标较为理想,但是作业效率和作业幅宽等指标较低,后续机具研发中建议提升作业效率。

6 结 论

1)采用Box-Benhnken中心组合试验方法对刀辊转速、离地间隙和刀片间距对秧蔓粉碎合格率、留茬高度和伤薯率的影响趋势并建立优化模型,通过试验验证了模型和优化结果的准确性,实测值与优化值相对误差均小于5%,表明模型可靠性较高。

2)各因素对粉碎合格率影响显著顺序为刀辊转速>离地间隙>刀片间距;各因素对留茬高度影响显著顺序为离地间隙>刀辊转速>刀片间距;各因素对伤薯率影响显著顺序为离地间隙>刀辊转速>刀片间距。

3)步行式甘薯碎蔓还田机最优工作参数组合刀辊转速为1 950 r/min、离地间隙为25 mm、刀片间距为40 mm时,此时秧蔓粉碎合格率为94.88%、留茬高度为47.08 mm、伤薯率为0.23%。

[1] 贾赵东,郭小丁,尹晴红,等. 甘薯黑斑病的研究现状与展望[J]. 江苏农业科学,2011(1):144-147. Jia Zhaodong, Guo Xiaoding, Yin Qinghong, et al. Research status and prospect of sweet potato black spark spot[J]. Jiangsu Agricultural Sciences, 2011(1): 144-147. (in Chinese with English abstract)

[2] 何继文,程力,洪雁,等. 甘薯全粉加工中无硫复合护色工艺优化[J]. 农业工程学报,2013,29(9):275-284. He Jiwen, Cheng Li, Hong Yan, et al. Optimization of compound color fixative without sulfur during sweet potato flour processing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013,29(9): 275-284. (in Chinese with English abstract)

[3] 连喜军,李洁,王吰,等. 不同品种甘薯常温贮藏期间呼吸强度变化规律[J]. 农业工程学报,2009,25(6):310-313. Lian Xijun, Li Jie, Wang Hong, et al. Regularity for change of respiration intensity of different sweet potato varieties at normal atmospheric temperature[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(6): 310-313. (in Chinese with English abstract)

[4] 王贤,张苗,木泰华. 甘薯渣同步糖化发酵生产酒精的工艺优化[J]. 农业工程学报,2012,28(14):256-261. Wang Xian, Zhang Miao, Mu Taihua. Process optimization on alcohol production using sweet potato residue by simultaneous saccharification and fermentation method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(14): 256 -261. (in Chinese with English abstract)

[5] 胡良龙,王冰,王公仆,等. 2ZGF-2 型甘薯复式栽植机的设计与试验[J]. 农业工程学报,2016,32(10):8-16. Hu Lianglong, Wang Bing, Wang Gongpu, et al. Design and experiment of type 2ZGF-2 duplex sweet potato transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(10): 8-16. (in Chinese with English abstract)

[6] 马代夫,李强,曹清河,等. 中国甘薯产业及产业技术的发展与展望[J]. 江苏农业学报,2012,28(5):969-973. Ma Daifu, Li Qiang, Cao Qinghe, et al. Development and prospect of sweetpotato industry and its technologies in China[J]. Jiangsu Agricultural Sciences, 2012, 28(5): 969-973. (in Chinese with English abstract)

[7] 联合国粮农组织(FAO) 数据库[EB/OL]. (2014) http:// faostat3.fao. org/download/Q/QC/E.

[8] 胡良龙,田立佳,计福来,等. 甘薯生产机械化作业模式研究[J]. 中国农机化学报,2014,35(5):165-168. Hu Lianglong, Tian Lijia, Ji Fulai, et al. Discussion of work model research suitable for sweet potato production mechanizatio[J]. Journal of Chinese Agricultural Mechanization, 2014, 35(5): 165-168. (in Chinese with English abstract)

[9] 施智浩,胡良龙,吴努,等. 马铃薯和甘薯种植及其收获机械[J]. 农机化研究,2015,37(4):265-268. Shi Zhihao, Hu Lianglong, Wu Nu, et al. Potato and sweet potato planting and its harvest machinery[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 265-268. (in Chinese with English abstract)

[10] 胡良龙,计福来,王冰,等. 国内甘薯机械移栽技术发展动态[J]. 农机化研究,2015,36(3):289-291,317. Hu Lianglong, Ji Fulai, Wang Bing, et al. The latest developments of sweet potato mechanical transplanting in China[J]. Chinese Agricultural Mechanization, 2015, 36(3): 289-291, 317. (in Chinese with English abstract)

[11] 胡良龙,胡志超,胡继洪,等. 我国丘陵薄地甘薯生产机械化发展探讨[J]. 中国农机化,2012(5):6-8,44. Hu Lianglong, Hu Zhichao, Hu Jihong, et al. Discussion on the development of sweet potato (ipomoea batatas lam.) production mechanization in hills poor land of China[J]. Chinese Agricultural Mechanization, 2012(5): 6-8, 44. (in Chinese with English abstract)

[12] 胡良龙,王公仆,凌小燕,等. 甘薯收获期藤蔓茎秆的机械特性[J]. 农业工程学报,2015,31(9):45-49. Hu Lianglong, Wang Gongpu, Ling Xiaoyan, et al. Mechanical properties of sweet potato vine and stalk during harvest[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(9): 45-49. (in Chinese with English abstract)

[13] 张喜瑞,甘声豹,郑侃,等. 滚割喂入式卧轴甩刀香蕉假茎粉碎还田机设计与试验[J]. 农业工程学报,2015,31(4):33-41. Zhang Xirui, Gan Shengbao, Zheng Kan, et al. Design and experiment on cut roll feeding type horizontal shaft flail machine for banana pseudostem crushing and returning[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 33-41. (in Chinese with English abstract)

[14] 张晋国,高焕文,杨光. 不同条件下麦秸切碎效果的试验研究[J]. 农业工程学报,2000,16(3):70-72. Zhang Jinguo, Gao Huanwen, Yang Guang. Study on the chopping property of wheat straw[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2000, 16(3): 70-72. (in Chinese with English abstract)

[15] 贾洪雷,姜鑫铭,郭明卓,等. V-L 型秸秆粉碎还田刀片设计与试验[J]. 农业工程学报,2015,31(1):28-33. Jia Honglei, Jiang Xinming, Guo Mingzhuo, et al. Design and experiment of V-L shaped smashed straw blade[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 28-33. (in Chinese with English abstract)

[16] 中国农业机械化科学研究院. 农业机械设计手册:上册[M]. 北京:中国农业科学技术出版社,2007.

[17] 李明,王金丽,邓怡国,等. 1GYF-120型甘蔗叶粉碎还田机的设计与试验[J]. 农业工程学报,2008,24(2):121-126.Li Ming, Wang Jinli, Deng Yiguo, et al. Structural design and experiments on sugarcane leaf shattering and returning machine [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(2): 121-126. (in Chinese with English abstract)

[18] 张秀梅,张居敏,夏俊芳,等. 水旱两用秸秆还田耕整机关键部件设计与试验[J]. 农业工程学报,2015,31(11):10-16. Zhang Xiumei, Zhang Jumin, Xia Junfang, et al. Design and experiment on critical component of cultivator for straw returning in paddy field and dry land[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(11): 10-16. (in Chinese with English abstract)

[19] 史建新,陈发,郭俊先,等. 抛送式棉秆粉碎还田机的设计与试验[J]. 农业工程学报,2006,22(3):68-72. Shi Jianxin, Chen Fa, Guo Junxian, et al. Design and experimental research of the field straw chopper with throwing cotton-stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(3): 68-72. (in Chinese with English abstract)

[20] 顾峰玮,胡志超,陈有庆,等.“洁区播种”思路下麦茬全秸秆覆盖地花生免耕播种机研制[J]. 农业工程学报,2016,32(20):15-23. Gu Fengwei, Hu Zhichao, Chen Youqing, et al. Development and experiment of peanut no-till planter under full wheat straw mulching based on “clean area planting”[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 15-23. (in Chinese with English abstract)

[21] 马标. 甘薯高清除性切蔓技术及其装置研究与优化设计[D].合肥:安徽农业大学,2014. Ma Biao. The Reasearch and Optimizated Design on the High Performance of Cutting Vine Technology and Mechanism of Sweet Potato[D]. Hefei: Anhui Agricultural University, 2014. (in Chinese with English abstract)

[22] 崔方方. 烟田苗期地膜回收机的研制[D]. 泰安:山东农业大学,2010. Cui Fangfang. Study on Used Plastic Film Collector in Tobacco Seedling Stage[D]. Taian: Shandong Agricultural University, 2010. (in Chinese with English abstract)

[23] 袁志发,周静芋. 试验设计与数据分析[M]. 北京:高等教育出版社,2010.

[24] 于昭洋,胡志超,王海鸥,等. 大蒜果秧分离机构参数优化及试验[J]. 农业工程学报,2015,31(1):40-46. Yu Zhaoyang, Hu Zhichao, Wang Haiou, et al. Parameters optimization and experiment of garlic picking mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 40-46. (in Chinese with English Abstract)

[25] 张敏,金诚谦,梁苏宁,等. 风筛选式油菜联合收割机清选机构参数优化与试验[J]. 农业工程学报,2015,31(24):8-15. Zhang Min, Jin Chengqian, Liang Suning, et al. Parameter optimization and experiment on air-screen cleaning device of rapeseed combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(24): 8-15. (in Chinese with English Abstract)

[26] 黄铭森,石磊,张玉同,等. 统收式采棉机载籽棉预处理装置的优化试验[J]. 农业工程学报,2016,32(21):21-29. Huang Mingsen, Shi Lei, Zhang Yutong, et al. Optimization experiments of machine-mounted seed cotton pre-treatment apparatus for cotton stripper harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 21-29. (in Chinese with English abstract)

[27] 张喜瑞,王超,梁栋,等. 滚筒刮拉式香蕉茎秆纤维刮取装置参数优化与试验[J]. 农业工程学报,2016,32(20): 55-62. Zhang Xirui, Wang Chao, Liang Dong, et al. Experiment of parameter optimization of fiber roller-scraping device for banana stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 55-62. (in Chinese with English abstract)

[28] 丁素明,薛新宇,方金豹,等. 手持式风送授粉机工作参数优化与试验[J]. 农业工程学报,2015,31(8):68-75. Ding Suming, Xue Xinyu, Fang Jinbao, et al. Parameter optimization and experiment of air-assisted pollination device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(8): 68-75. (in Chinese with English Abstract)

[29] 严 伟,胡志超,吴努,等. 铲筛式残膜回收机输膜机构参数优化与试验[J]. 农业工程学报,2017,33(1):17-24. Yan Wei, Hu Zhichao, Wu Nu, et al. Parameter optimization and experiment for plastic film transport mechanism of shovel screen type plastic film residue collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 17-24. (in Chinese with English abstract)

[30] 吕金庆,尚琴琴,杨颖,等. 马铃薯杀秧机设计与优化[J].农业机械学报,2016,47(5):106-114. Lü Jinqing, Shang Qinqin, Yang Ying, et al. Design and experimental on potato haulm cutter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5): 106-114 . (in Chinese with English abstract

Design and test of walking sweet potato (Ipomoea batatas) vines crushing and returning machine

Wu Teng, Hu Lianglong※, Wang Gongpu, Hu Zhichao, Yan Wei, Wang Bing

(Nanjing Research Institute of Agricultural Mechanization, Ministry of Agriculture, Nanjing 210014, China)

Sweet potato is an important food crop and can also be used as raw material for foodstuffs, animal feed and raw materials for renewable energy. Furthermore, research shows that it has anti-cancer effects. As sweet potato vines are long and difficult to be separated. The vines cleaned up before sweet potatoes harvest has a great role in promoting to improve the quality of sweet potato and the sweet potato harvest efficiency. In order to alleviate the shortage of sweet potato vines crushing machine in the hilly areas of China, the walking sweet potato vines crushing machine was designed in this paper. Based on the analysis of the whole structure, we expatiated on the working principle of the sweet potato crushing machine, and analyzed the structure of key components such as crushed parts, anti-wear technology, ground lifting mechanism and transmission mechanism. Before the machine started to work, the ground clearance needed to be adjusted based on the width and height of the ridge. The high ground clearance leaded to the long stubble height and poor operating effect, but the low ground clearance leaded to damage the sweet potato and increase power consumption. Sweet potato vines breaking qualified rate, stubble height and damaging rate were the main indicators of evaluating sweet potato vines crushing machine. The Box-Benhnken central composite experimental design principle was used on the basis of single factor experiment to study the working parameters of walking sweet potato vines crushing machine. The cutter roller speed, the ground clearance and the distance between blades were taken as three factors which influenced the working quality, and a three-factor and three-level response surface experiment was conducted. The mathematical model of the response surface was established, and the influence of each factor on the machine quality of the operation was analyzed and optimized. The result showed that when the roller rotation speed was high, the ground clearance was small and there was a moderate distance between blades. As such, the overall impact trend of the vines breaking quality rate was high and the stubble heights was low. When the roller rotation speed was small, the ground clearance was high and there was a moderate distance between blades, and the overall impact trend of the rate of the damage was small. The experiment results also showed that the order of the factors affecting of the vines breaking quality rate was: roller rotation speed >ground clearance >distance between blades The order of the main factors affecting of the stubble heights was: ground clearance >roller rotation speed >distance between blades The order of the main factors affecting of the rate of the damage was: ground clearance >roller rotation speed >distance between blades. In 2016, a three-time repeated test for verifying the exactness of the model was conducted on the Nanjing Research Institute for Agricultural Me chanization Ministry of Agriculture of Baima testing site. The field test showed that the optimum parameters were: 1950 r/minfor the rotation speed, 25 mm for the ground clearance and 40 mm for the distance between blades, 94.88% for the rate of vines breaking qualified rate, 47.08 mm for the stubble heights, and 0.23% for the rate of damage. By comparing the mathematical model and the experimental result, the error was less than 5%, which meant that the model established was reliable and could be used for optimization. The results can provide a reference for the structural design and optimization of the operating parameters of the walking sweet potato vines crushing machine.

agricultural machinery; optimization; design; sweet potato vines crushing machine; response surface methodology

10.11975/j.issn.1002-6819.2017.16.002

S225

A

1002-6819(2017)-16-0008-10

吴 腾,胡良龙,王公仆,胡志超,严 伟,王 冰. 步行式甘薯碎蔓还田机的设计与试验[J]. 农业工程学报,2017,33(16):8-17.

10.11975/j.issn.1002-6819.2017.16.002 http://www.tcsae.org

Wu Teng, Hu Lianglong, Wang Gongpu, Hu Zhichao, Yan Wei, Wang Bing. Design and test of walking sweet potato (Ipomoea batatas) vines crushing and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 8-17. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.16.002 http://www.tcsae.org

2017-04-13

2017-07-22

国家现代农业甘薯产业技术体系建设专项(CSRS-11-B-16);国家重点研发计划(2016YFD0701604)

吴 腾,男(汉),安徽桐城人,主要从事农机化装备研发。南京 农业部南京农业机械化研究所,210014。Email:308773661@qq.com

※通信作者:胡良龙,男(汉),安徽贵池人,研究员,主要从事土下果实生产机械化技术与装备研究。南京 农业部南京农业机械化研究所,210014。Email:hurxbb@163.com