异种金属环焊接接头裂纹分析与控制

2017-09-14

(中国核动力研究设计院反应堆燃料及材料重点实验室,四川 成都 610041)

异种金属环焊接接头裂纹分析与控制

郭祥芦丽莉王飞叶义海

(中国核动力研究设计院反应堆燃料及材料重点实验室,四川 成都 610041)

核级不锈钢与镍基合金异种金属环接头在焊接过程中发生裂纹是主要缺陷。从合金元素、打底焊工艺、焊接热输入、约束状态等方面对异种金属环接头焊接裂纹开展成因分析与控制,通过接头射线检验、金相检验、残余应力分析等手段对接头开展性能评价,有效消除了不锈钢与镍基合金异种金属环接头焊接裂纹,降低了焊接接头的残余应力水平。该研究结果对不锈钢与镍基合金异种金属环接头焊接裂纹的控制具有重要的参考意义和实用价值。

异种金属环接头裂纹残余应力

0 序 言

Inconel690合金是高铬镍基合金,具有显著的抗氧化能力,在石油化工和核电设备领域得到广泛的应用。0Cr18Ni10Ti奥氏体不锈钢具有耐高温、耐腐蚀、耐辐射以及较好的高温强度和焊接性能等优点,广泛应用于航空、航天、核能装置等领域[1]。文中研究了0Cr18Ni10Ti不锈钢与Inconel690镍基合金组成的异种金属环形端接接头,Inconel690材料本身具有较好的焊接性,但是与不锈钢材料组成异种焊接接头并采用镍基合金焊材焊接时,接头中易产生裂纹和微裂纹。环形端接接头的特殊结构决定了接头的拘束条件苛刻,焊接应力不易得到有效释放,易导致焊接产生的轴向、周向和径向应力集中,导致焊接裂纹的产生。目前国内对于不锈钢与镍基合金异种金属环接头的研究甚少,对于其焊接裂纹分析与控制尚无支撑性文献和数据可参考。该研究分别从合金元素、手工打底焊工艺、焊接热输入、约束状态等方面开展异种金属环接头焊接裂纹分析与控制研究,有效消除了焊接裂纹,改善了焊接接头残余应力水平。研究结果对不锈钢与镍基合金异种金属环接头焊接裂纹的控制具有重要的参考意义和实用价值。

1 试验研究方案

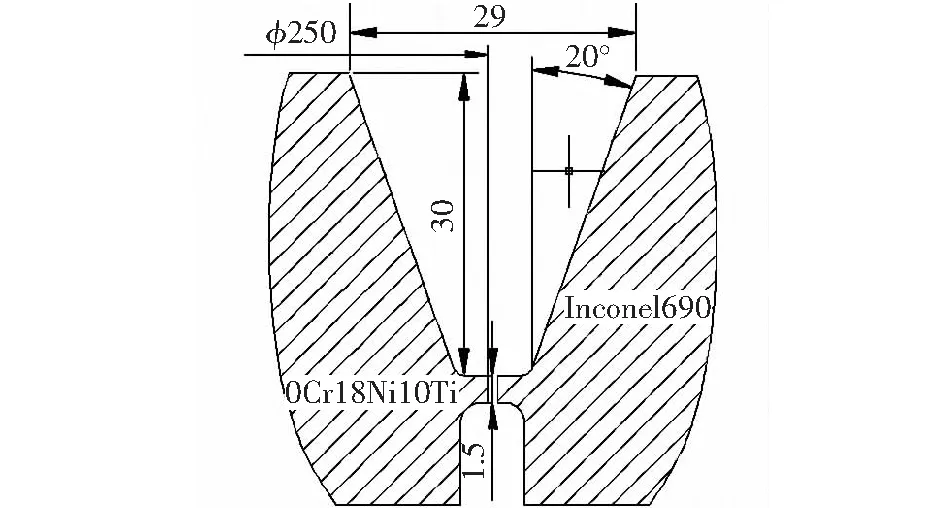

文中研究的不锈钢试件采用核级奥氏体不锈钢0Cr18Ni10Ti锻件加工;镍基合金试件采用Inconel690镍基合金锻件加工;填充材料为φ1.0 mm的ERNiCrFe-7A镍基合金焊丝。试件由不锈钢环型模拟件(内环)和镍基合金环型模拟件(外环)配对组装构成,如图1所示,接头中心直径约为φ250 mm,坡口角度为20°,坡口深度约为30 mm,试件厚度为40 mm。

图1 不锈钢与镍基合金环接头坡口示意图

采用手工打底焊接第一层,随后用自动填丝焊的方式进行焊接,打底焊采用手工氩弧焊设备,自动填丝焊采用自动填丝氩弧焊电源和专用焊接机头进行焊接,焊接位置为全位置焊,电极为φ3.2 mm的铈钨极。焊道层间温度控制在100 ℃以内,同时分别采用水冷和气冷对设备和工件进行保护,填充至完工接头约需32层、120道左右。

2 试验结果与讨论

2.1 合金元素对接头裂纹影响

Inconel690系统的镍基合金,含碳量低,铬含量高,材料本身可以达到较好的焊接性,但是与不锈钢材料组成异种焊接接头并采用镍基合金焊材焊接时,接头

中易产生裂纹和微裂纹(热裂纹),其最敏感的是结晶裂纹。母材的Nb元素结合Ni元素形成低熔共晶的倾向较大,这将导致结晶裂纹敏感性增大;Mn优先于S结合形成MnS增加固液相表面能,抑制S形成低熔共晶倾向;Al和Ti元素都有利于镍基耐蚀材料的抗结晶开裂性能;杂质元素S,P,Si的存在将显著增加镍基接头金属的结晶开裂倾向[2]。

为了获得各项性能优良的接头,焊接材料的选择至关重要。目前得到国际公认并广泛使用的ERNiCrFe-7A镍基合金焊丝加入了Ti,AI,Nb等元素,其中Ti和Al是强烈的脱氧剂,均能提高液相的结晶温度和流动性,可缩小结晶温度区间,并可细化晶粒,打乱接头的树枝状晶体大方向性,强化固溶体,改善晶界的抗裂性。

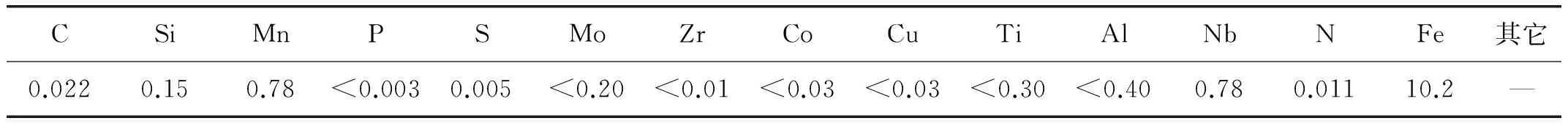

采用ERNiCrFe-7A镍基合金焊丝在试件上进行焊接,焊后取接头正中熔敷金属进行了化学成分分析,分析结果见表1。从表1可见,杂质元素S,P,Si的含量较低,有效的降低了接头金属结晶开裂的倾向,表明采用ERNiCrFe-7A镍基合金焊丝焊接Inconel690镍基合金与不锈钢接头是可行的。

2.2 手工打底焊裂纹控制

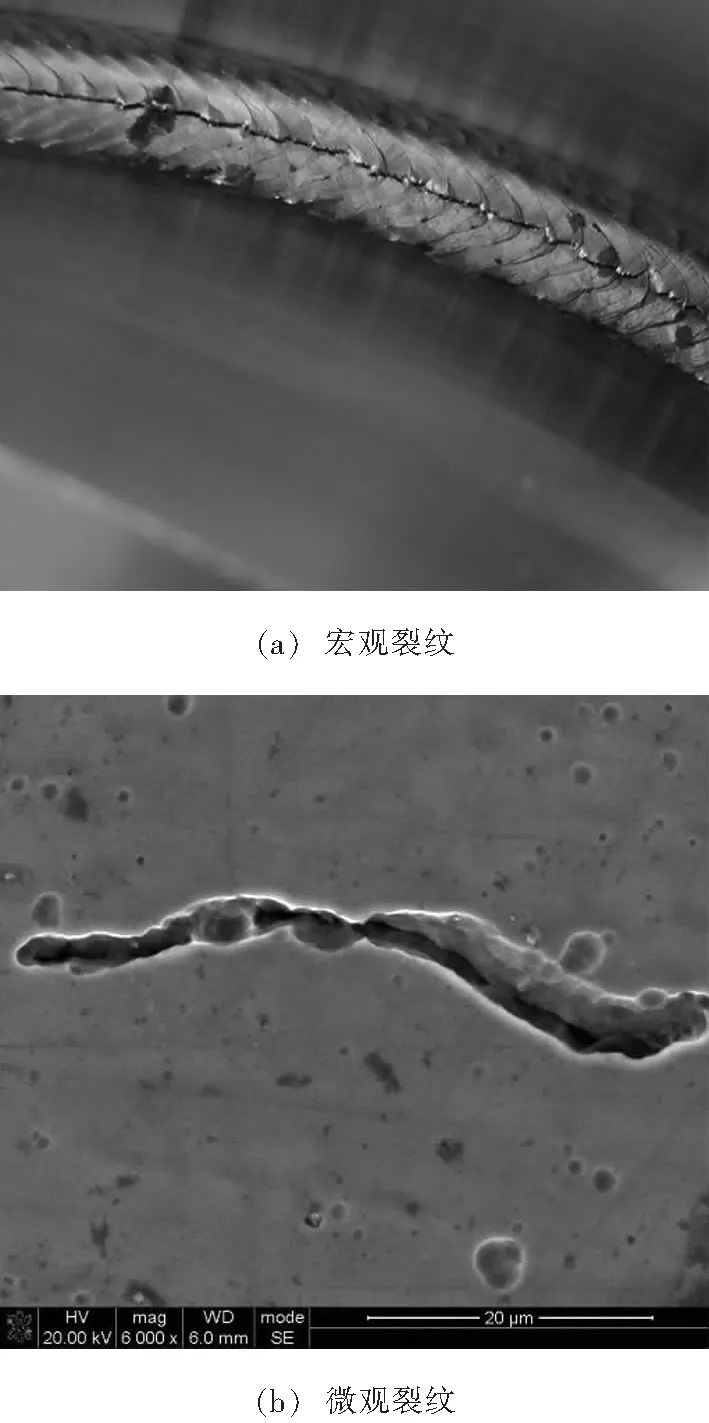

由于该接头为不锈钢与镍基合金异种金属焊接,焊接性较差,对焊接裂纹比较敏感。在手工打底焊接工艺研究过程中,裂纹为该接头的主要缺陷。裂纹在宏观上表现为接头表面开裂和根部开裂,微观上表现为填充层出现裂纹。

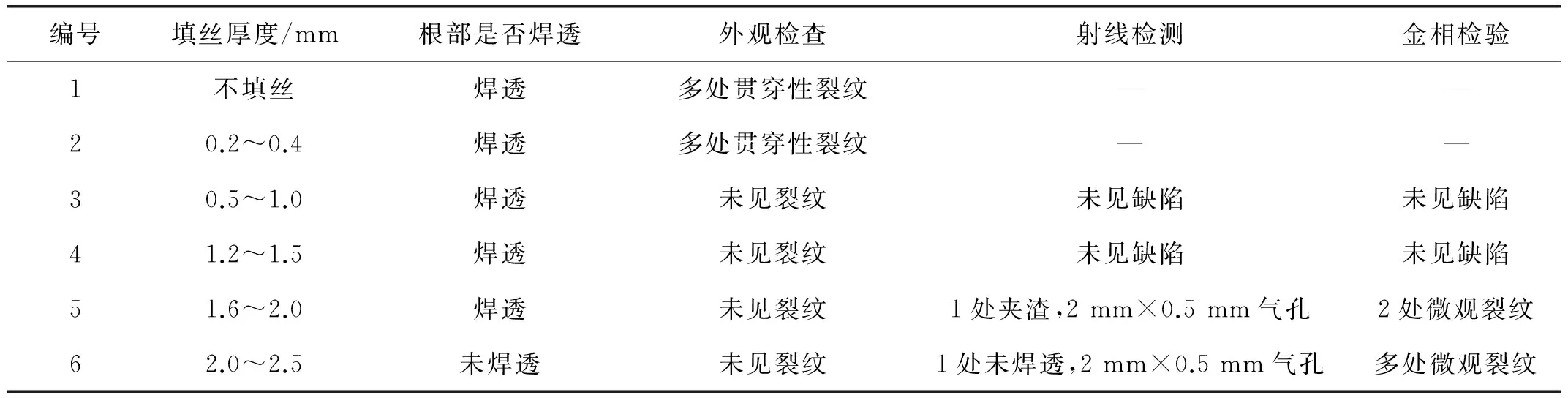

为消除手工打底焊时产生的裂纹,进行1层1道手工打底焊,完成了不同焊接速度及填丝量的对比研究。共设计了6组不同试样,分别是不填丝打底以及填丝厚度分别为0.2~0.4 mm,0.5~1.0 mm,1.2~1.5 mm,1.6~2.0 mm,2.0~2.5 mm。对6组试样接头质量采用外观、射线、金相检验进行评价,检验结果见表2。

表1 熔敷金属化学成分(质量分数,%)

表2 手工打底焊试验参数及检验结果

从表2可见,填充厚度在2.0 mm以内均能确保根部焊透。当填充厚度低于0.5 mm时,接头容易出现裂纹,如图2a所示;高于1.5 mm后接头容易出现微观裂纹、气孔、夹渣甚至未焊透现象;当填充厚度在0.5~1.5 mm范围时,接头未见缺陷。

当填充厚度小于0.5 mm时,接头强度不足以抵抗接头收缩应力和结构应力,导致接头容易被拉裂;填充厚度高于1.5 mm后,虽然接头强度足以抵抗应力的作用,但是填充金属越多,接头易未充分熔合,微观裂纹概率增大,如图2b所示,且杂质和气体越不容易从熔池中逸出,容易形成夹杂、气孔甚至未焊透。该试验结果表明,打底焊填充厚度控制在0.5~1.5 mm范围内最适合,既能确保接头的强度满足要求,又能避免产生焊接裂纹等缺陷。

2.3 填丝焊根部裂纹控制

采用多层多道焊方式进行不锈钢与镍基合金环接头的填丝焊接研究。前期试验结果表明,焊后试件变形较大,坡口上沿接头两侧母材受压应力收缩变形,焊后坡口宽度减小约7 mm;接头根部熔敷金属由于根部的收缩变形被挤压,根部形成沟槽甚至裂纹,如图3所示,易导致应力集中,影响接头的力学性能。根部裂纹在接头内侧(即不锈钢一侧)更为明显,主要是由于焊丝为镍基合金焊丝,其热膨胀系数与镍基合金一侧母材基本相同,而不锈钢热膨胀系数大于镍基合金,同时强度低于镍基合金,在焊接反复的加热和冷却过程中造成不锈钢与镍基合金熔敷金属根部熔合线区域塑性变形,形成沟槽甚至根部裂纹。

图2 不锈钢与镍基合金手工打底焊接头宏、微观裂纹

2.3.1 减小焊接热输入

消除沟槽及裂纹需减小焊接变形,通过控制焊接工艺参数,在保证焊接质量的前提下,减小焊接热输入,可以有效减小焊接变形[3]。对自动填丝焊工艺进行进一步焊接研究,由于TIG焊热输入q=ξUI/w(其中,ξ为定量系数;U为焊接电压;I为焊接电流;w为旋转速度),该研究使用的氩弧焊电源启用了自动弧长跟踪功能,脉冲电流和电压呈对应关系,主要调节焊接电流和旋转速度控制热输入。采用脉冲电流焊接时,基值电流起稳定电弧作用,对于热输入的改变意义不大。峰值电流熔化焊丝,针对熔覆金属延展性较差的镍基合金焊丝需足够大的峰值电流以确保熔覆金属充分铺展。因此在研究过程中主要考虑通过增加旋转速度控制焊接热输入。

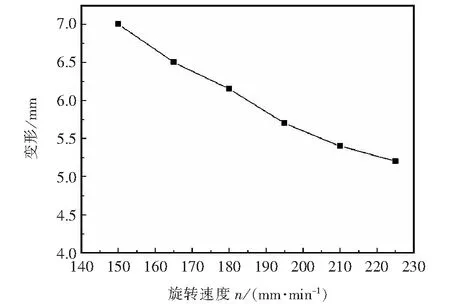

研究结果表明,在保证峰、基值电流及峰、基值时间不变的情况下,将旋转速度从150 mm/min(热输入18 J/mm)组件增加到225 mm/min(热输入9.8 J/mm)并填充至完工接头,焊后坡口变形有明显的改善,如图4所示。当旋转速度大于210 mm/min后,单道焊道在熔融时未充分铺展,宽度明显收窄,接头成形较差,需不断对焊道进行打磨处理。采用旋转速度为210 mm/min的工艺焊接,焊后试件变形减小,坡口上沿宽度减小约5.2 mm,接头根部沟槽和裂纹现象有所缓解,但未完全解决。

图3 接头根部金相照片

2.3.2 改善试件约束

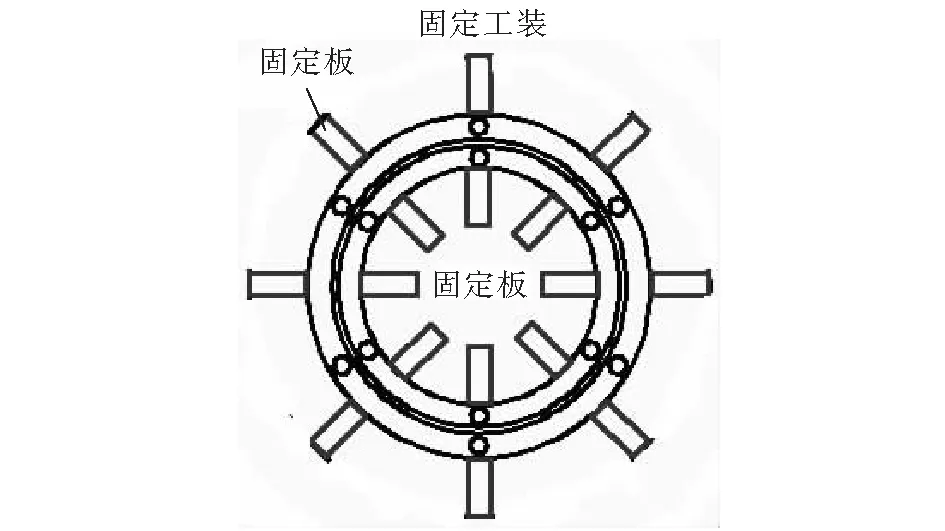

经进一步分析,环形试件虽在坡口尺寸和焊接工艺参数上模拟了实际焊接工况,但其仅靠螺栓与工装进行约束,自由度较大,难以实现多层多道异种金属环接头焊接变形的控制,可调整试件约束状态以控制焊接变形[4]。为改善焊接时的约束情况,重新对试件约束工况进行设计,在焊前将点焊好的不锈钢与镍基合金试件在内圈和外圈分别焊接固定板以改善约束效果,约束状态示意图如图5所示。在该约束状态下进行焊接,接头成形、保护均满足要求,焊后试件变形大大减小,焊后坡口上沿宽度减小约4 mm,接头根部过渡平滑,沟槽现象消失,如图6所示。

图4 旋转速度对焊接变形的影响

图5 改善约束条件示意图

图6 焊后根部接头金相照片

2.4 接头质量检验

采用改善后的焊接参数和约束条件对不锈钢和镍基合金环接头试件进行焊接,最终接头各项无损检验和破坏性检验结果全部合格,未发现宏观裂纹和微观裂纹。

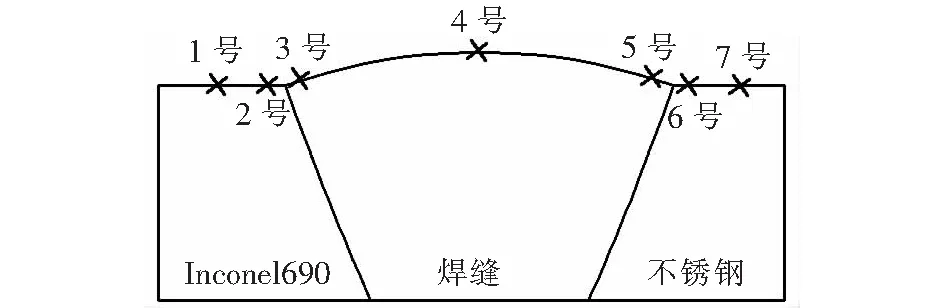

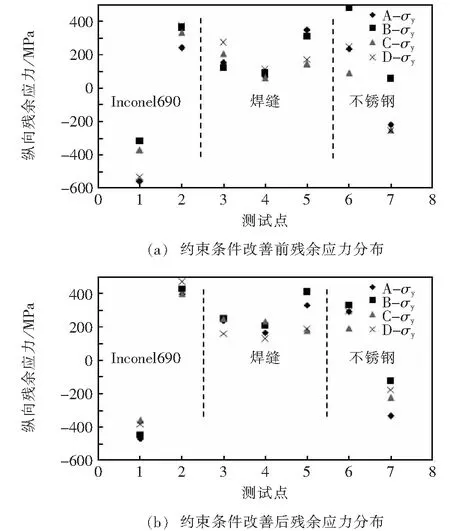

为进一步检测焊接裂纹控制效果,对工艺改善前后的完工焊接接头残余应力状态进行检测。分别在镍基合金母材、不锈钢母材及接头区域选取测试点,测试其径向残余应力和周向残余应力[5]。测试点分布如图7所示,残余应力测试结果如图8所示。可以看出,通过减小热输入和改善试件约束状态,焊接接头残余应力水平有较大幅度改善,残余应力水平平均减小约37.97%。

图7 测试点分布

图8 不同约束状态焊接残余应力分布

3 结 论

(1)采用ERNiCrFe-7A镍基合金焊丝能够有效控制Inconel 690镍基合金与0Cr18Ni10Ti不锈钢的焊接裂纹。

(2)通过控制焊接热输入和改善约束条件,有效消除了不锈钢与镍基合金异种金属焊接裂纹,焊接变形由7 mm降低至5.2 mm,最大纵向残余应力由560 MPa降低至450 MPa。

(3)该工艺研究结果对不锈钢与镍基合金异种金属环接头焊接裂纹的控制具有重要的参考意义和实用价值。

[1] 周光河. 14Cr1MoR+0Cr18Ni10Ti复合钢板的焊接[J]. 焊接,2013(3):165-166.

[2] 霍树斌,陈佩寅,陈 燕. 核用INCONEL690焊丝TIG焊微裂纹产生机理研究[J]. 焊接,2012(9):38-40.

[3] 李萌盛,吴元峰,谢 霞. 焊接参数对异种钢接头热应力影响的数值模拟[J]. 焊接,2005(1):255-257.

[4] 侯志刚,马 垚,王元勋,等. 焊接变形预测与控制的研究进展[J]. 机械工程材料,2004(3):25-27.

[5] Blandford R K, Morton D K, Snow S D, et al. Tensile stress-strain results for 304L and 316L stainless steel plate at temperature[C]. 2007 ASME Pressure Vessels and Piping Division Conference, United State, 2007: 22-26.

2017-02-17

TG407

郭 祥,1986年出生,硕士,助理研究员。主要从事核级特种焊接方面的研究,已发表论文2篇。