6061铝合金厚板搅拌摩擦焊接头组织与耐蚀性

2017-09-14

(大连交通大学材料科学与工程学院,辽宁 大连 116028)

6061铝合金厚板搅拌摩擦焊接头组织与耐蚀性

赵丽敏聂盼

(大连交通大学材料科学与工程学院,辽宁 大连 116028)

采用搅拌摩擦焊对30 mm厚的6061铝合金进行了双面对接焊,分别采用金相显微镜、显微硬度仪和电化学工作站对焊接接头的组织、硬度和耐蚀性能进行观察、测量和研究。金相观察显示,双面搅拌摩擦焊焊缝前进侧与母材有明显的分界,后退侧分界模糊;焊核区呈均匀细小的等轴晶。硬度测试表明,搅拌摩擦焊接接头硬度呈“W”形特征分布,硬度最低值出现在前进侧热影响区。腐蚀试验表明,双面焊焊核重叠区腐蚀电流(2.396 3×10-5A/cm2)较大,一旦开始腐蚀,腐蚀速度很快,耐腐蚀能力相对较差。

双面搅拌摩擦焊微观组织显微硬度耐蚀性能

0 序 言

搅拌摩擦焊 (Friction stir welding,FSW)作为一项先进的固相连接技术,特别适用于低熔点轻金属的焊接[1]。采用该技术进行铝合金焊接时避免了熔焊所带来的热裂、气孔等缺陷,有效地提高了接头性能,为铝合金高质量连接提供了有效的手段。

目前,铝合金搅拌摩擦焊已有大量的研究成果,但主要是针对铝合金薄板的焊接[2-3]。近年来随着工程技术要求的不断提高,人们对产品抵抗外界环境作用的能力、长期使用的可靠性及稳定性提出了越来越高的要求。因此大厚度铝合金板在轨道车辆、航海以及航空航天等领域的应用得到了普遍关注,厚板铝合金的焊接已成为焊接领域的热点课题[4]。针对厚板铝合金的搅拌摩擦焊的研究也是十分必要的。现有对于厚板铝合金搅拌摩擦焊的研究主要集中在接头组织和力学性能上[5-7],但是,厚板铝合金在搅拌摩擦焊接过程中,沿板厚方向存在着较大的温度梯度和不均匀的塑性流动,会导致焊缝微观组织和接头耐腐蚀性能在焊缝厚度方向上存在差异,关于这方面的研究报道很少。尤其是对于航空航天结构件,抗腐蚀性是评定其使用性能极其重要的一个指标。

文中采用双面对接搅拌摩擦焊的焊接方法焊接30 mm 厚6061铝合金板,对双面搅拌摩擦焊接接头的组织和腐蚀性能进行研究,为6061铝合金厚板搅拌摩擦焊技术的广泛应用提供依据。

1 试验材料及方法

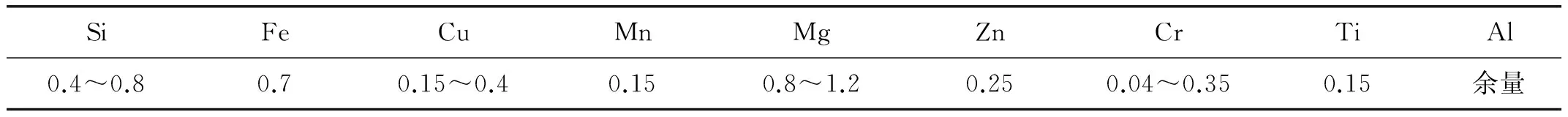

试验选用30 mm厚的6061铝合金轧制型材进行FSW试验,焊接试件尺寸规格为300 mm×200 mm×30 mm,焊接方式为双面对接焊,材料的化学成分见表1。

表1 6061铝合金化学成分(质量分数,%)

焊接试验在型号为FSW-2D-2020的搅拌摩擦焊设备上进行。采用带有螺纹锥形搅拌针的搅拌头,搅拌头的轴肩直径为 30 mm,搅拌针根部直径为16 mm,尖部直径为 8 mm,针长为 20 mm。焊前用砂纸除去待焊板材表面氧化膜,清洗表面油污,然后将其刚性固定在专用夹具上,进行搅拌摩擦焊焊接。焊接工艺参数如下:搅拌头旋转频率为360 r/min;焊接速度为120 mm/min;主轴倾角为2.5°;下压量为0.1 mm。

焊后利用线切割设备沿垂直于焊接方向切取接头试样用于制取金相样品。将金相试样经粗磨、细磨、抛光后,用Keller试剂腐蚀,制成金相样品,用OLYMPUS-BX-51M光学显微镜对焊缝各区显微组织进行观察分析。试验所用Keller试剂为2 mLHF+3 mLHCl+5 mLHNO3+90 mLH2O配制。

腐蚀电化学测试在CorrTest CS350电化学工作站上进行,采用3.5% NaCl溶液作为试验介质,电位扫描速度为1 mV/s,频率为2Hz,电化学测试采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极。试验前将待测面研磨抛光,用环氧树脂封装非测试面。腐蚀试样取样位置(A,B,C,1,2)如图1所示。并使用型号为FM-700的显微硬度计测量沿焊缝横截面的显微硬度。硬度测试的位置为图1中的线1和线2,测试时以焊缝中心为零点,向左、向右依次打点测量。

图1 接头中腐蚀样品切取位置及硬度测定位置示意图

2 试验结果及分析

2.1 搅拌摩擦焊接头的宏观形貌

通过设计合理的搅拌工具和焊接工艺参数,成功实现了30 mm厚6061铝合金板材的对接焊,得到了表面成形美观且内部质量良好的焊缝。同时避免了常规熔化焊易产生焊接的变形、气孔等问题。

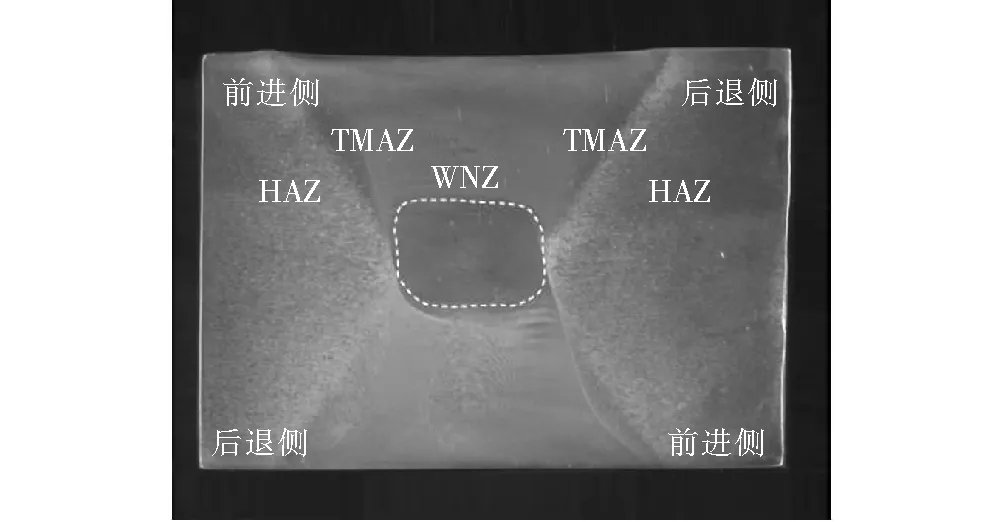

铝合金双面搅拌摩擦焊接头横截面的宏观形貌如图2所示,可以看出,焊缝上下呈“V”形对称分布,图中白色虚线框中为正面焊和背面焊的焊核重叠区,因其位于整个接头的中间位置,故下文简称中间焊核区。搅拌摩擦焊接头可以分为四个区,分别是母材区(Base metal,BM)、热影响区(Heat affected zone,HAZ)、热机影响区(Heat mechanical affected zone,TMAZ)及焊核区(Weld nugget zone,WNZ)。双面搅拌摩擦焊接头的前进侧与母材分界线较明显,后退侧没有明显的分界。这主要是由焊缝区内塑性金属的流动程度在前进侧和后退侧存在差异造成的[8-9]。

图2 6061双面焊截面形貌

2.2 搅拌摩擦焊接头的显微组织分析

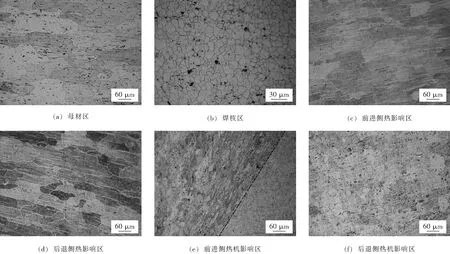

图3为FSW焊接试样显微组织形貌。由图3a可以看到母材晶粒粗大,沿轧制方向被拉长。图3b为焊核区,位于焊缝中心,在FSW焊接过程中受到搅拌针剧烈的搅拌作用和热作用,经历了较高温度的热循环,组织发生动态再结晶,由母材原始板条状轧制组织转变为细小的等轴晶。

图3c~3d分别为前进侧和后退侧热影响区组织形貌,可以看到晶粒形状与母材相似,但在母材的基础上发生轻微粗化,这是由热影响区在焊接过程中受到较低的热循环作用造成的。而且热影响区组织在前进侧和后退侧没有明显差别。

图3e中黑色虚线左侧为前进侧热机影响区,右上方为焊核区,图3f所示为后退侧热机影响区组织形貌。作为焊核区和热影响区的过渡区,热机影响区晶粒取向与轧制方向存在一定的角度关系,在靠近焊核区晶粒沿着界面被拉长细化,尺寸大于焊核区晶粒。表明热机影响区在FSW焊接过程中受到了机械搅拌和摩擦热循环的双重作用,但由于它所受到的机械搅拌作用不大,热作用产生的温度也不足以使晶粒发生再结晶,但是满足发生回复的条件。对比图3e和图3f可以发现,前进侧热机影响区晶粒的流线形改变倾向明显大于后退侧,这种现象有两种原因造成的:一是前进侧的温度比后退侧低[10],流动性较差;二是在前进侧,搅拌头旋转方向与材料运动方向相同,所以受到的机械搅拌作用力比后退侧大,塑性变形也较大。

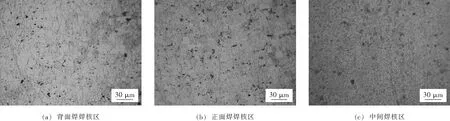

图4为接头不同位置焊核区的显微组织形貌图,图4a和4b分别为正、背面焊核区的显微组织,均为等轴晶,二者晶粒尺寸差别不大;图4c是双面焊重合区的显微组织,由于在焊接过程中该区域经历了两次搅拌和热循环的作用,所以是更细小的等轴晶。其晶粒尺寸较正、背面焊核区的要小。

2.3 接头显微硬度

对FSW接头进行显微硬度测试,其显微硬度分布曲线如图5所示。由图5可见两个位置的硬度值均呈“W”形特征分布。母材区硬度最高,其他各区的硬度值相对于母材硬度均有所降低,说明接头发生了软化现象。焊核区由于发生了再结晶,晶粒细化,硬度值随之增大,但是焊接过程中较高的热输入使得该区的沉淀强化相大部分溶解[6],因此其硬度最终还是比母材低,两个位置焊核区的硬度最高值分别是65.7 HV和57.59 HV。在搅拌摩擦焊接热循环的作用下,热影响区和热机影响区都发生了不同程度的软化,其中热影响区由于没有受到搅拌头的搅拌作用,在热作用下沉淀相发生粗化并部分溶解[6],致使硬度明显降低。因显微硬度的最低值都出现在前进侧热影响区,说明该区是焊缝的薄弱环节。

图3 接头截面低倍显微组织形貌

图4 不同位置处焊核区的显微组织形貌

图5 焊接接头显微硬度

2.4 电化学腐蚀试验结果

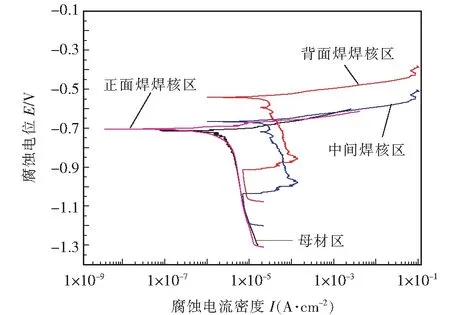

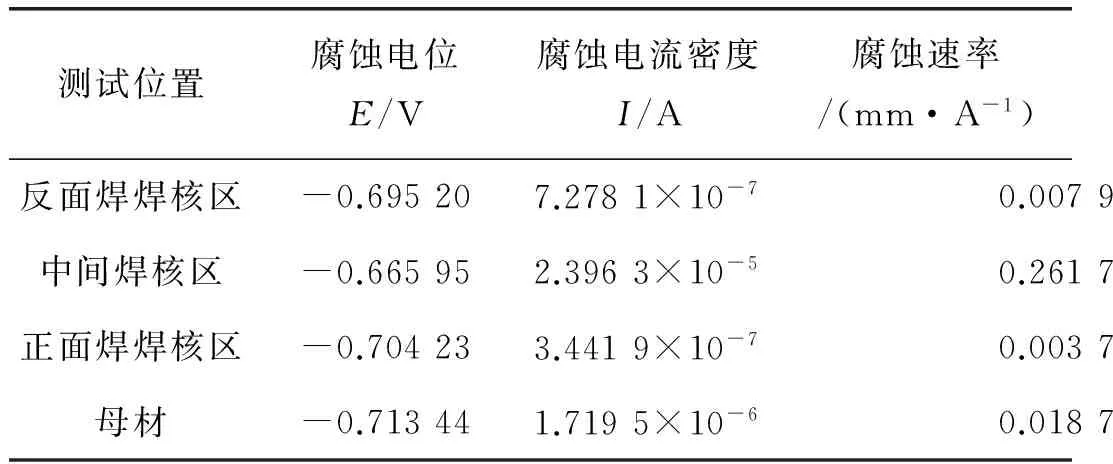

接头横截面焊缝中心区不同位置与母材区的动电位极化曲线如图6所示,表2为接头横截面焊缝中心区不同位置与母材极化曲线所对应的电化学参数。腐蚀电位作为热力学参数,其值越高,说明这种材料的耐腐蚀性能越好,越不易受到腐蚀。腐蚀电流密度是表征腐蚀快慢的参数,腐蚀电流密度越大,则表示腐蚀进行的越快。由图6和表2可知,焊核各个位置的腐蚀电位均高于母材,尤其是中间焊核区具有最高的腐蚀电位(-0.666 47 V)和腐蚀电流密度(2.396 3×10-5A/cm2),正面焊和背面焊的焊核区腐蚀电位相差不大,背面焊焊核的腐蚀电位为-0.695 38 V,正面焊焊核的腐蚀电位为-0.704 16 V。说明双面焊接重合区焊核比较特殊,虽然其腐蚀电位较高,但其腐蚀速率也是正反面焊的上百倍,说明一旦达到腐蚀电位,其腐蚀进展将会很快。

图6 接头横截面焊核区不同位置与母材区极化曲线

测试位置腐蚀电位E/V腐蚀电流密度I/A腐蚀速率/(mm·A-1)反面焊焊核区-0.695207.2781×10-70.0079420中间焊核区-0.665952.3963×10-50.2617200正面焊焊核区-0.704233.4419×10-70.0037593母材-0.713441.7195×10-60.0187800

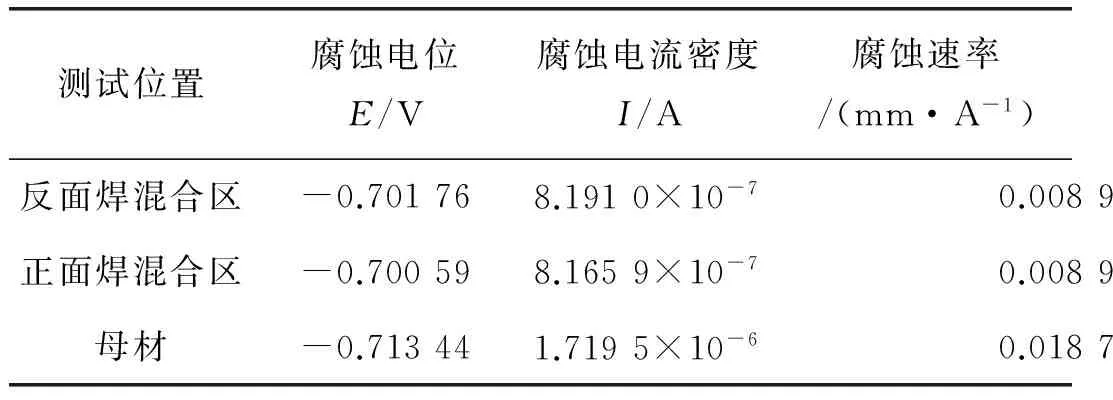

混合区(包括焊核、热机影响区和热影响区在内)因其内部晶粒尺寸及成分差别较大,是接头中比较薄弱的区域,其耐腐蚀性能的研究对整个接头具有重要的意义。因此对混合区的腐蚀性能进行测定,正面焊的混合区取自前进侧,反面焊的混合区取自后退侧。6061铝合金FSW接头横截面不同位置混合区和母材区的动电位极化曲线如图7所示,表3为不同位置混合区和母材极化曲线所对应的电化学参数。由图7和表3可知,双面焊接时正面焊和背面焊混合区的腐蚀电位非常接近,背面焊混合区的腐蚀电位为-0.701 76 V,腐蚀电流密度为8.191×10-7A/cm2。正面焊混合区的腐蚀电位为-0.700 59 V,腐蚀电流密度为8.165 9×10-7A/cm2。

图7 接头横截面混合区不同位置与母材区极化曲线

测试位置腐蚀电位E/V腐蚀电流密度I/A腐蚀速率/(mm·A-1)反面焊混合区-0.701768.1910×10-70.0089462正面焊混合区-0.700598.1659×10-70.0089188母材-0.713441.7195×10-60.0187800

3 结 论

(1)通过选择合适的工艺参数,成功实现了30 mm厚6061铝合金双面搅拌摩擦焊。双面焊接接头的前进侧与母材界面明显,后退侧较不明显;母材是典型的轧制状组织;热影响区的组织发生了轻微粗化;热机影响区晶粒在靠近焊核区沿着界面被拉长细化;焊核区为细小等轴晶。

(2)焊缝截面硬度分布呈“W”形,焊缝出现一定程度的软化现象,各区的硬度值低于母材,硬度最低值出现在前进侧热影响区。

(3)动电位极化曲线表明,双面焊焊核重叠区具有较大的腐蚀电流,腐蚀速度快,一旦开始腐蚀,耐腐蚀较差。

[1] 栾国红.搅拌摩擦焊技术在轨道列车上制造中的应用[J]. 焊接,2015(1):7-12.

[2] 王大勇,冯吉才,王攀峰. 搅拌摩擦焊接Al-Li合金接头的微观组织及力学性能[J]. 金属学报,2004,40(5): 504-508.

[3] Moreira P M G P,Figueiredo M A V D,Castro P M S T. Fatigue behavior of FSW and MIG weldments for two aluminum alloys [J].Theoretical and Applied Fracture Mechanics,2007,48(2): 169-177.

[4] 贺地求,罗 维,邬红光. 60 mm厚度6061-T6铝合金板搅拌摩擦焊接接头微观组织与力学性能[J].材料工程,2011(9):20-24.

[5] Krishnan K N. On the formation of onion rings in friction stir welds [J].Materials Science and Engineering A,2002,327(2):246-251.

[6] 高 辉,董继红,张 坤,等.厚板铝合金搅拌摩擦焊接头组织及性能沿厚度方向的变化规律[J]. 焊接学报,2014,35(8):61-65.

[7] 黄凌骄,孟立春,曲文卿.7N01铝合金厚板搭接搅拌摩擦焊接头力学性能研究[J]. 热加工工艺,2017,46(3):189-191.

[8] Scialpi A,Filippis LACD,Cavaliere P. Influence of shoulder geometry on microstructure and mechanical properties of friction stir welded 6082 aluminum alloy[J]. Material & Design,2007,28(4):1124-1129.

[9] Adamowski J,Szkodo M. Friction stir welds (FSW) of aluminum alloy AW6082-T6[J]. Journal of Achievements in Materials and Manufacturing Engineering,2007,20(1-2):403-406.

[10] 张忠科,王 丽,王希靖,等.10 mm厚LF2铝合金搅拌摩擦焊温度分布及组织分析[J]. 热加工工艺,2006,35(19):8-10.

2017-05-07

TG453+.1

赵丽敏,1972年出生,博士,副教授,研究生导师。主要从事先进材料连接的研究,已发表论文20余篇。