高压逆变电子束焊接电源研制及其焊接适用性研究

2017-09-14

(北京航空制造工程研究所 高能束流加工技术重点实验室,北京 100024)

高压逆变电子束焊接电源研制及其焊接适用性研究

许海鹰左从进桑兴华付鹏飞

(北京航空制造工程研究所 高能束流加工技术重点实验室,北京 100024)

为了进一步提高电子束焊机工作的可靠性和稳定性,提高电子束加工质量,采用AC-DC-AC-DC-AC-DC的拓扑电路和双闭环控制策略设计制造了高压加速电源、偏压电源与灯丝加热电源。将所研制高压逆变电源与150 kV/30 kW电子枪、真空系统等组成了一套电子束焊接设备,分别测试了该电子束焊接设备输出的高压、最大束流、焊接工艺参数一致性、最大焊接深度。试验结果表明,所研制的逆变电源高压输出达到150 kV,高压输出线性度较好;工艺参数一致性较好;最大束流达到200 mA;钛合金焊接深度达到100 mm。这表明所研制的高压逆变电子束焊接电源的焊接适用性良好。

高压逆变电源电子束焊机

0 序 言

真空电子束焊接具有高能量密度、高能量转化效率、高加工质量等优点,已经在航空航天、兵器工业、舰船、汽车等国防工业及民用工业领域得到了广泛的应用[1-5]。国内外针对电子束焊接设备技术进行了大量研究,目前已经形成60 kV中压和150 kV高压系列电子束焊接设备。60 kV中压电子束焊接设备在国内外均有大量生产商,而且技术日趋成熟;相对而言,高压电子束焊接设备设计制造技术难度更大,目前国内大功率高压电子束焊接设备市场几乎被欧美国家所垄断。

为了打破国外对大功率高压电子束源技术的垄断,提高国产电子束焊接设备技术水平。采用基于AC-DC-AC-DC-AC-DC的拓扑电路及先进的控制策略,研制了一台基于IGBT的调压、逆变的150 kV/30 kW新型电子束焊接高压电源。将所研制的高压逆变电源配合150 kV/30 kW电子枪、真空系统、焊接控制系统等,组成高压逆变电子束焊接系统,对高压逆变电源输出波形进行检测,并且进行了焊接试验,结果表明:所研制高压逆变电源最大输出达到150 kV,最大束流200 mA,焊接工艺参数一致性较好,钛合金最大焊缝深度达到了100 mm以上。

1 高压逆变电子束焊接电源设计要求

电子束焊接系统包括高压电源、电子枪、真空、运动系统等,其中高压电源和电子枪构成的电子束源是所有电子束焊接系统的核心部件。目前高压电子束焊接所用电子枪通常包括阴极、栅极、阳极的三极电子枪,阴极是材质为钨的灯丝,栅极是灯丝下端安装的一个部件,施加一个相对于输出高压更低电位的电压,通常称之为偏压,用于调整电子束流的输出[6],阳极是能够产生静电汇聚效应的轴对称筒状结构[7],通常灯丝、栅极、阳极沿着电子束轴线位置从上到下依次分布。

一般真空电子束流产生过程中,当电子枪及真空室的真空度达到设计要求以后,栅极被施加最大电压;然后逐渐增大加速电压,使其输出达到设定值;再启动灯丝加热电源加热灯丝,灯丝被加热后产生大量电子。当栅极上的负偏压很大时,加热灯丝产生的电子在灯丝发射面前端形成电子云,电子发射被栅极上很大的负偏压抑制,电子枪没有电子束流输出;当栅极负偏压降低到不足全部抑制灯丝加热产生的电子时,电子枪有电子束流输出;逐渐降低偏压,电子束流逐渐增大,当栅极负偏压降低到零,电子枪产生的束流大小将完全由灯丝被加热的程度所决定。

根据以上分析,为了获得稳定的可控电子束流输出,所研制150 kV/30 kW高压逆变电源中除了包括150 kV高压加速电源外,还需要包括偏压电源、灯丝加热的电源。

所研制逆变电源加速电压调节范围-150~0 kV;偏压电源输电压范围-2 500~-10 V;灯丝加热电源的输出电流0~50 A可调,输出电压为12 V。

2 高压逆变电源拓扑及其控制电路设计

2.1 高压逆变电源拓扑

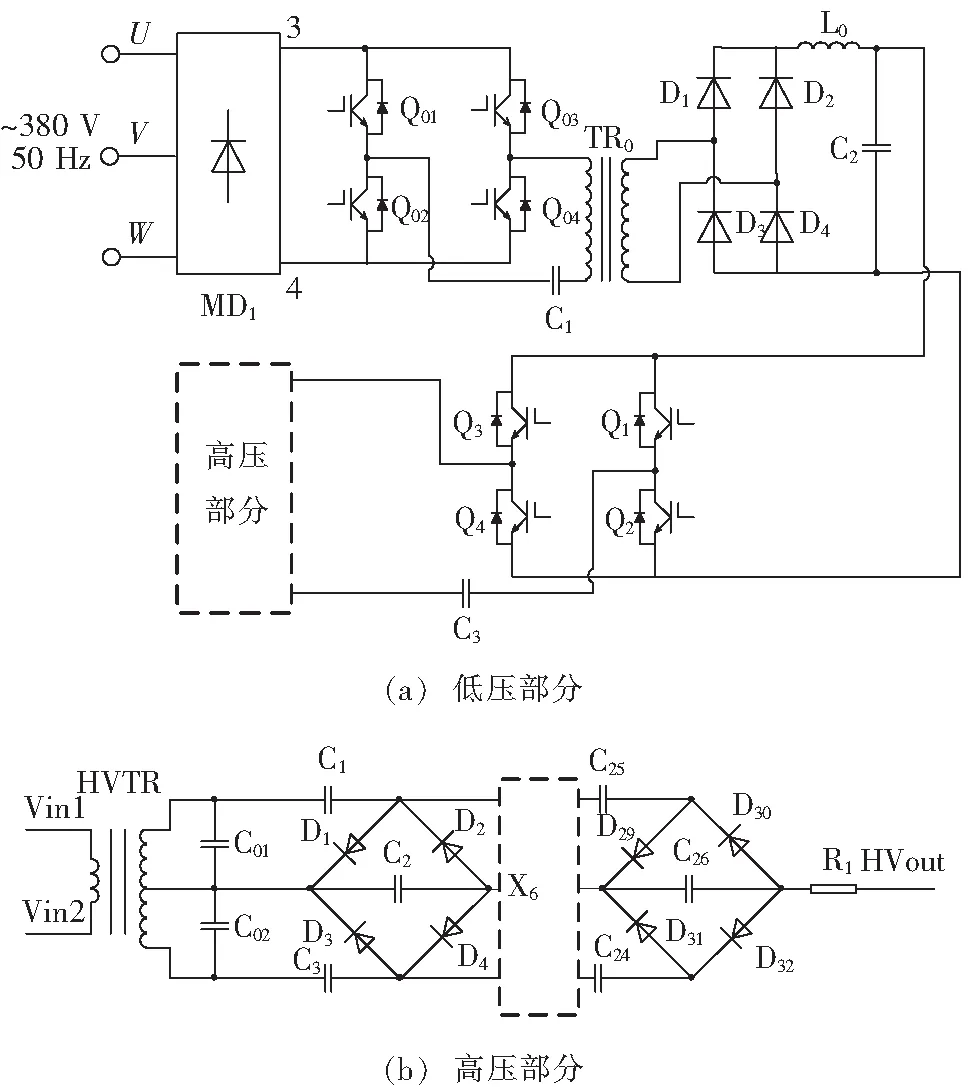

高压加速电源由低压部分和高压部分组成,其中低压部分又包括全桥逆变直流电路和全桥逆变电路,高压部分主要由高压功率变压器、倍压整流电路、高压采样电路等组成,高压加速电源的拓扑电路如图1所示。

图1 高压加速电源拓扑电路

在图1a中,三相380 V交流电经三相全桥整流滤波电路MD1后得到约500 V的直流电,输入到由4只IGBT开关管Q01~Q04组成的第一全桥逆变电路,变换成约20 kHz的交流方波,然后经1∶1隔离变压器TR0耦合至副边,再经由D1~D4组成的全波整流电路整流,电感L01和电容C2组成的滤波电路滤波后,得到电压稳定可调的直流电。该直流电作为Q1~Q4组成的第二全桥逆变电路的输入,第二全桥逆变电路将所述直流电转化成20 kHz的交流电,作为高压部分的输入,其中电容C1,C3为隔直电容。低压部分电路的电流变化过程为:AC-DC-AC-DC-AC,第一级AC-DC变化是380 V/50 Hz的交流电经过三相全波整流滤波后变成稳定的500 V左右的直流电;第二级AC-DC变化是经过第一级全桥逆变电路所形成的20 kHz左右的交流电经过滤波整流电路后变成的电压可调的直流电。调节第一级逆变电路IGBT的导通时间,可以调整第二级AC-DC变化电路的输出电压,所设计电路的输出电压0~500 V连续可调。

高压部分是由三组同等功率、相同电路拓扑的倍压电路并联而成,图1b是其中一组,高压逆变功率变压器HVTR的输入为第二级全桥逆变电路输出的20 kHz左右的交流方波,高压功率变压器HVTR的变比为1∶22,将输入的0~500 V变化的低压交流电转化成0~11 000 V频率相同的高压交流电,该交流电再经过Cockcroft-Wa-lton 16倍压整流电路,变成负高压直流电,经过限流电路后,联接到偏压与灯丝加热电源。

为了提高所研制高压电源工作的稳定性,不仅是高压加速电源,偏压和灯丝加热电源也都采用了AC-DC-AC-DC-AC-DC的拓扑电路结构。

灯丝加热电源的拓扑电路与偏压电源的类似,不同之处在于第三级AC-DC中采用的变压器不同,偏压电源这一级变压器为升压变压器,灯丝加热电源这一级变压器为降压变压器。

2.2 控制电路

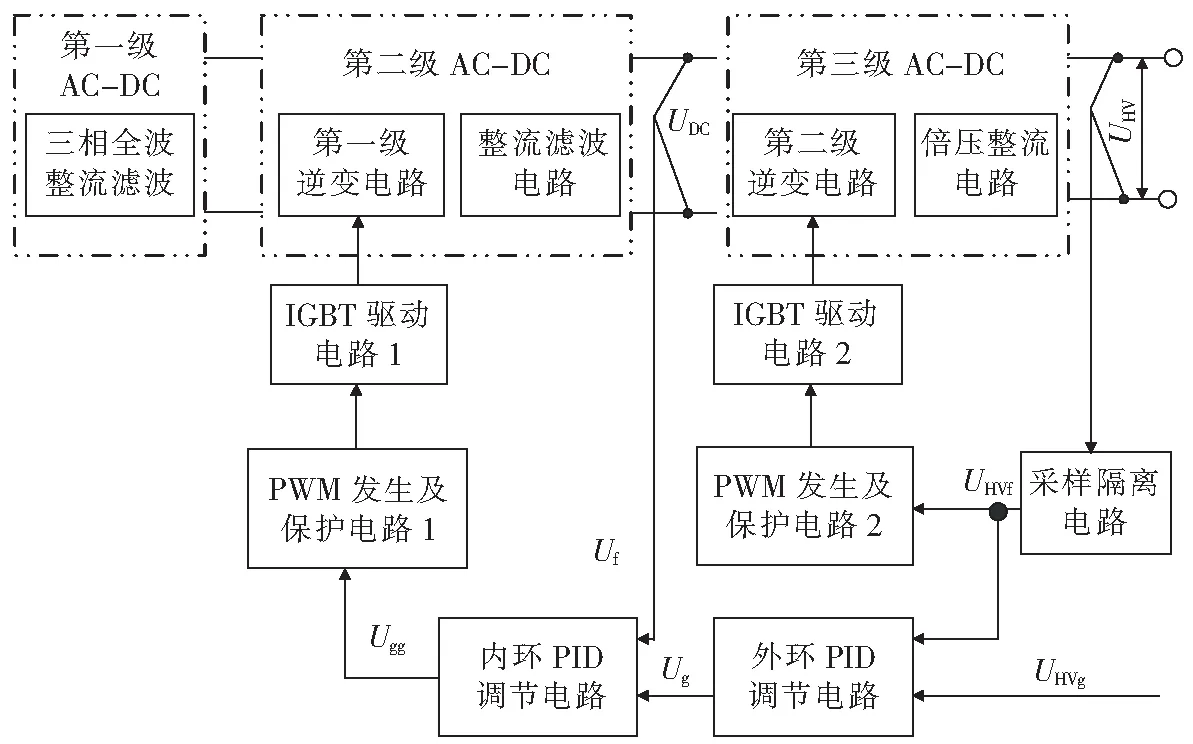

2.2.1 高压加速电源控制电路

图2为高压加速电源的电压闭环控制电路原理框图。外部高压给定信号UHVg作为外环PID调节电路的输入,其输出值Ug与第二级AC-DC输出电压的反馈信号Uf作为内环PID调节电路的输入,内环PID调节电路输出Ugg再调节PWM发生及保护电路1所产生的PWM脉冲宽度,从而改变第一级逆变电路中IGBT的开通时间,继而导致第二级AC-DC输出的直流电压改变,从而使高压输出得到调节。因此,当闭环调节电路稳定时,加速电源的输出高压就与设定值相等,大大提高了加速电压的输出稳定度。

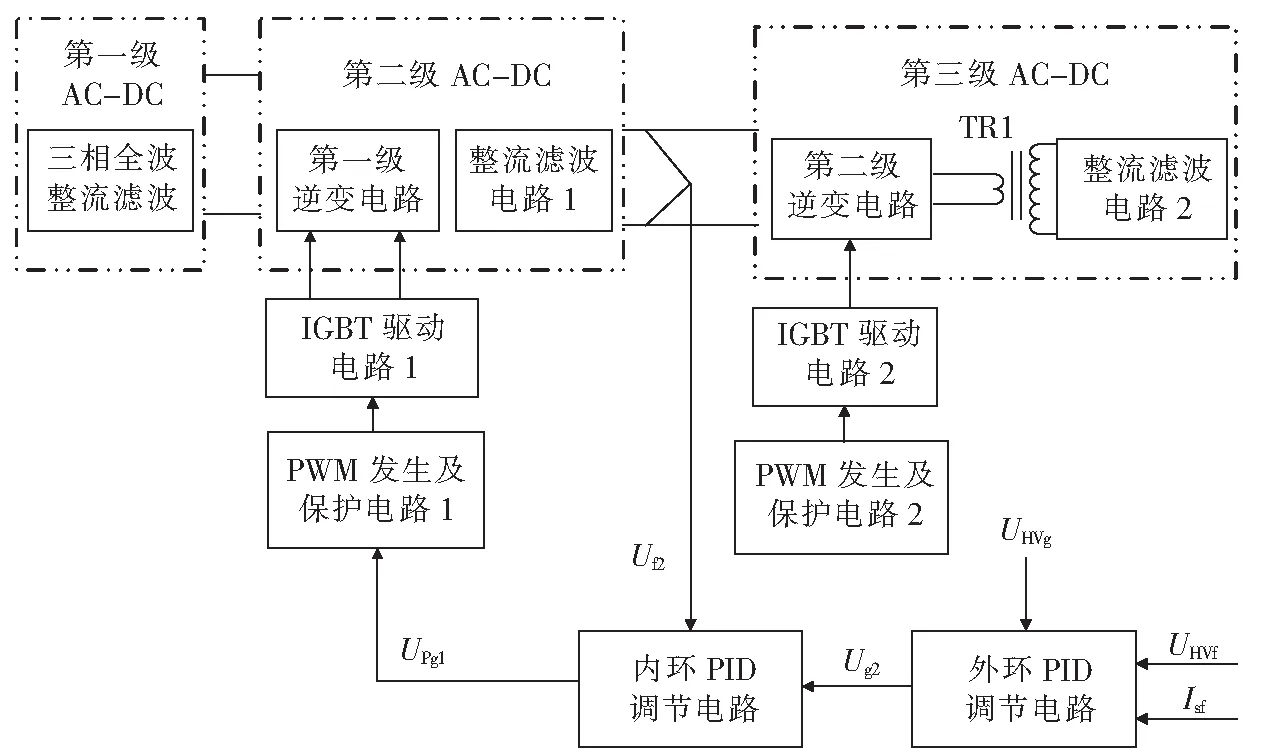

2.2.2 偏压电源控制电路

当加速电压和灯丝加热电流输出达到设定值,调节偏压可以实现束流调节,但要实现束流稳定,需要保持偏压输出稳定,将束流给定值、束流反馈信号、高压加速电压反馈信号引入到偏压控制系统中,使束流输出稳定,并得到精确调节。偏压电源控制电路如图3所示。束流反馈信号Isf与束流给定信号Isg作为外环PID调节电路的输入,该PID调节电路的输出值Ug2与偏压逆变电源的第二级AC-DC的输出电压反馈信号Uf2作为内环PID调节电路的输入,内环PID调节电路的输出Upg1,用于调整PWM发生及保护电路1的PWM脉宽,从而调整偏压电源第二级AC-DC的输出;偏压电源的第二级逆变电路中的IGBT工作于满脉宽状态,当第二级AC-DC的输出电压改变时,偏压电源第三级AC-DC的输出电压也得到改变。因此,当内、外闭环PID调节电路稳定时,偏压电源输出的偏压值就能稳定,从而使束流输出稳定。

图2 加速电源控制电路框图

图3 偏压电源控制电路框图

将高压反馈信号UHVf引入偏压控制的外环PID调节电路,目的在于当出现高压连续放电或高压突变时,迅速减小束流输出,保护电源。

灯丝加热电源的控制相对于加速电压和偏压控制比较简单,灯丝加热电流的大小通过隔离变压器原边电流采样计算获得,只要保障灯丝加热电流稳定,灯丝被加热的温度足够高,即能够保障稳定的束流输出。

3 试验结果与分析

将所研制的高压逆变电源与150 kV/30 kW高压电子枪、真空系统、控制系统等进行系统集成,组成高压大功率电子束焊机,通过检测功率变压器原边电压电流波形与高压、束流采样电阻上的采样信号,分析高压逆变电源输出特性;根据航标检测焊接工艺参数的一致性试验数据,分析电子束源的稳定性;通过检测电子束源焊接的最大焊缝深度,分析电子束的穿透能力。

3.1 高压及最大束流检测分析

空载时,逐渐增加高压给定值,采用两只经过标定的万用表分别检测高压加速电源的第二级AC-DC输出的直流电压UDC及其对应高压采样电阻上的电压信号UHVf,高压逆变电源输出加速压UHV(单位:kV)可通过式(1)计算获得。

(1)

当高压加速电源第二级AC-DC输出的直流电压达到380 V左右时,高压采样电阻上的电压达到-9 V,根据式(1)计算结果,表明高压逆变电源空载电压达到-150 kV。

根据检测的数据,绘制出如图4所示的高压加速电源的第二级AC-DC输出的直流电压对应高压输出的特性曲线,从图4中可以看出,高压加速电源输出具有良好的线性度。

图4 空载时高压电源输出特性

在灯丝加热电流25 A,高压输出149 kV时,逐渐减小偏压输入,采用TPS2024示波器分别检测功率变压器原边电压与电流、束流的波形,在45 Ω束流采样电阻上检测到最大反馈信号为9.05 V,实现了最大200 mA束流输出。

3.2 焊接工艺参数一致性检测

根据航标HB 7608《高温合金、不锈钢真空电子束焊接质量检验》要求,对所研制电源的稳定性进行检测,采用高压150 kV、聚焦电流2 200 mA,其它焊接参数见表1。在一块不锈钢试板上分别进行焊接,获得焊缝A,B和C,按照同样操作规范分别采用三种焊接工艺参数进行焊接试验,连续焊接三次。在垂直于焊速方向切开焊缝,制备试样,检测不同工艺参数条件下的焊接深度,试验结果如表1所示。从试验结果可以看出,所研制高压逆变电子束源的参数一致性较好。

表1 电子束流输出稳定性检测的工艺参数

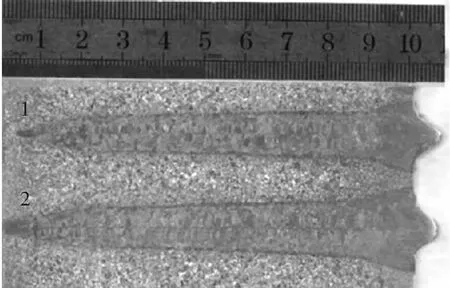

3.3 最大焊缝深度检测

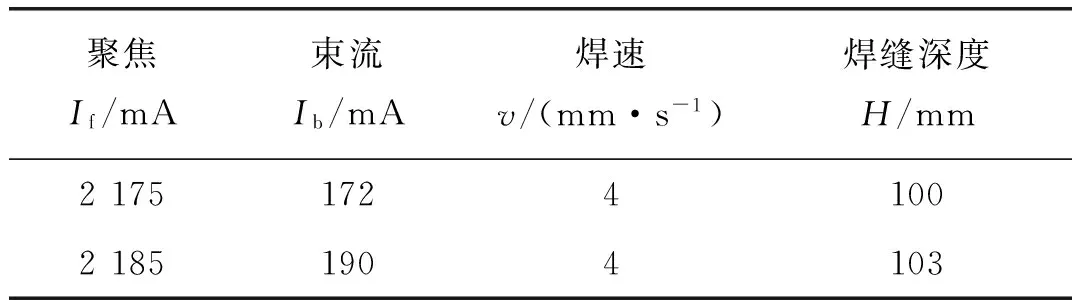

为了检测所研制电子束焊机最大束流的穿透能力,在高压150 kV、扫描波形圆形、扫描频率500 Hz的条件下,分别选用了如表2所示其它焊接工艺参数,进行TC4-DT大厚度钛合金电子束焊接试验,检测最大焊缝深度,所获得的焊缝横截面如图5所示。可以看出所研制的高压逆变电子束源的束流穿透能力比较强,170 mA以上束流,焊缝深度均达到100 mm以上,并且在扫描、聚焦电流、焊接速度等工艺参数选配合适时,可获得平行焊缝。

图5 100 mm钛合金电子束焊缝照片

聚焦If/mA束流Ib/mA焊速v/(mm·s-1)焊缝深度H/mm2175172410021851904103

4 结 论

(1)分别采用AC-DC-AC-DC-AC-DC的拓扑电路、双闭环控制电路,研制了电子束焊接电源的加速电源、偏压电源、灯丝加热电源,实现了稳定的高压、偏压、灯丝加热电流输出。

(2)所研制高压逆变电源输出高压的线性度良好,最大电压达到150 kV,最大束流达到了200 mA。

(3)所研制的高压逆变电源输出稳定,焊接工艺参数一致性良好,电子束穿透能力强,最大束流输出时,焊缝熔深达到100 mm以上。

[1] Ho C Y. Fusion zone during focused electron-beam welding[J].Journal of Materials Processing Technology,2005(167): 265-272.

[2] 李晓红,毛 唯,熊华平. 先进航空材料和复杂构件的加

工技术[J]. 航空材料学报,2006,26(3): 276-282.

[3] 闫晓峰. 真空电子束焊在我国航空机载设备上的应用及发展趋势[J]. 航空制造技术,2005(9):90-102.

[4] 毛智勇. 电子束加工技术在大飞机中的应用分析[J].航空制造技术,2009(2):92-94.

[5] 李晓延,武传松,李午申. 中国加工制造领域学科发展研究[J]. 机械工程学报,2012,48(6): 19-31.

[6] Jan Dupak,Ivan Vlcek,Martin Zobac. Electron gun for computer-controlled welding of small components[J]. Vacuum,2001(62):159-164.

[7] 杜秉初. 电子光学[M] . 北京:清华大学出版社,2002.

2017-03-17

工信部基金资助项目

TG439.3

许海鹰,1973年出生,工学博士,高级工程师。主要从事高能束设备研发工作,已发表论文20余篇,已申请发明专利20余项。