复合材料层合板中单层就位效应分析

2017-09-12吴义韬

吴义韬

摘 要:复合材料多向层合板中单层力学性能不同于单向板力学性能,表现出明显的就位特性。文章采用能量准则法和经验公式法对复合材料层合板中90°层的就位特性进行了评述,基于试验数据对这两类方法进行了分析。结果显示,能量准则法很好预测了薄90°就位层的就位横向拉伸强度,而对厚90°就位层预测能力弱;由于面内剪切损伤机理复杂,两种方法对就位剪切强度的预测误差较大。

关键词:复合材料;层合板;单层;就位效应;分析

中图分类号:V262 文献标志码:A 文章编号:2095-2945(2017)26-0027-02

引言

复合材料单层就位于多向层合板中因所处位置不同而造成该单层显露出同一材料不同力学特性的效应,称为就位效应(in-situ effect)。多向层合板中显露该效应的单层或含有相同铺向连续堆叠的族聚层(clustered plies)称为就位层。复合材料存在横向拉伸就位效应和面内剪切就位效应这一现象广泛被学者认同,且就位横向拉伸强度和就位面内剪切强度作为材料的非固有属性被越来越多的引入以强度为判据的失效判据中。

横向拉伸就位效应研究较多,而面内剪切就位效应相对少。复合材料就位效应主要集中在就位层厚度效应和邻近层约束效应的研究。本文采用能量准则法和经验公式法对复合材料多向层合板中90°层的就位拉伸和就位剪切效应进行了评述,基于试验数据对这两类分析方法进行了分析。

1 能量准则法

能量准则法认为,断裂韧度可作为材料破坏的依据,当复合材料就位层中形成新的横向裂纹所释放的能量Gc等于材料横向断裂韧度Gmc时,新裂纹就会产生。

能量准则法的关键是求解形成新裂纹所释放的能量Gc,Davila-Camanho[1]基于能量准则法提炼了简化的就位横向拉伸强度近似估算公式。对于薄就位层,横向拉伸强度为:

(1)

式中,YT,is为就位横向拉伸强度;GIc(L)为沿纵向裂纹扩展断裂韧度; 。

对于厚就位层,横向拉伸强度为:

(2)

式中,GIc(T)为沿横向裂纹扩展断裂韧度;YT为单向板横向拉伸强度。

考虑了面内剪切非线性,Davila-Camanho[2]引入Hashin-Tsai的剪切非线性表达式,就位剪切强度为:

(3)

对厚就位层, ;

对薄就位层, 。

能量准则法从能量转化和守恒角度研究就位层多重基体开裂,用传统的断裂力学处理就位层基體裂纹开裂的问题。所用的模型做了诸多假设,与实际开裂现象不完全吻合。分析模型针对内含90°就位层的典型对称结构,因而能量准则法在分析真实层合板结构就位特性时受到了限制。

2 经验公式法

Chang-Lesard[3]提出了一个预测层合板中就位层的就位横向拉伸强度和就位剪切强度的经验公式模型:

(4)

(5)

式中,参数A、B、C、D根据试验结果拟合得到。

经验公式模型建立就位横向拉伸强度和就位剪切强度与就位层厚度以及邻近层夹角之间的关系,本质是一个经验计算公式,没有深入就位层基体破坏模式研究。公式中的参数与材料有关,由试验数据拟合得出。当真实结构中当前分析层与上下邻近层之间夹角不一致时,经验公式法根据夹角“取小”原则,来确定该结构形式下的当前分析层的就位强度,这样简化处理本身缺乏依据。

3 对比分析

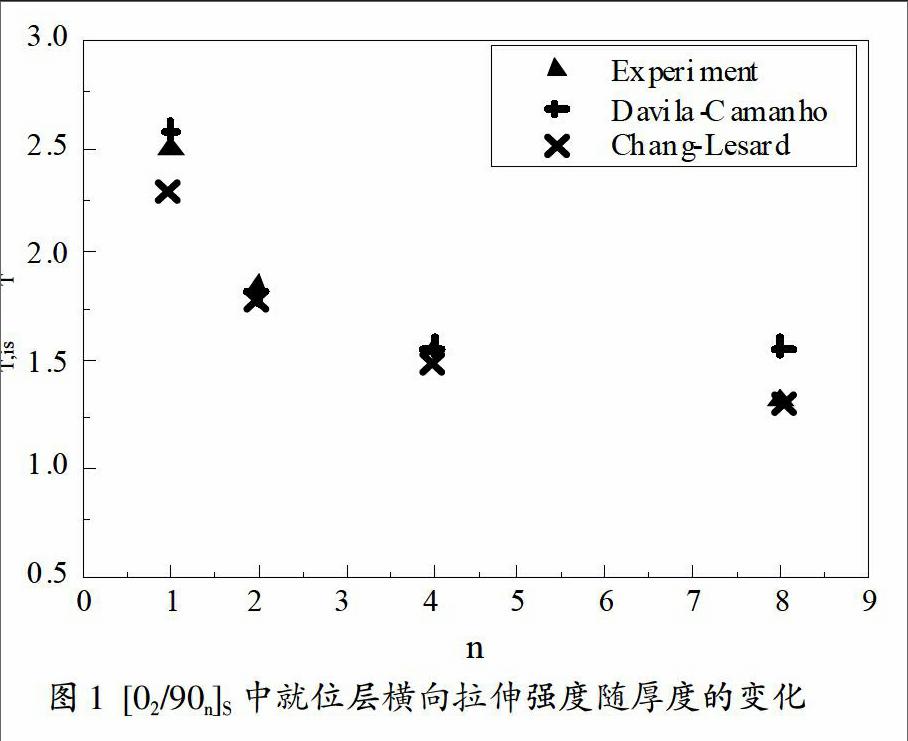

[02/90n]S和[±30/90n]S铺层形式下,Davila-Camanho模型和Chang-Lesard模型预测的就位横向拉伸强度与试验结果对比见图1和图2,图中横坐标为90°层层数,纵坐标为正则化的就位强度因子(YT,is/YT)。试验数据来源于文献[4]。结果显示,90°就位厚度较小(n≤4),即邻层强约束时,两种模型预测结果与试验值吻合都较好,Davila-Camanho模型相对更优;90°就位层厚度较大时,Chang-Lesard模型预测值与结果吻合很好,而Davila-Camanho模型与试验结果差异较大。

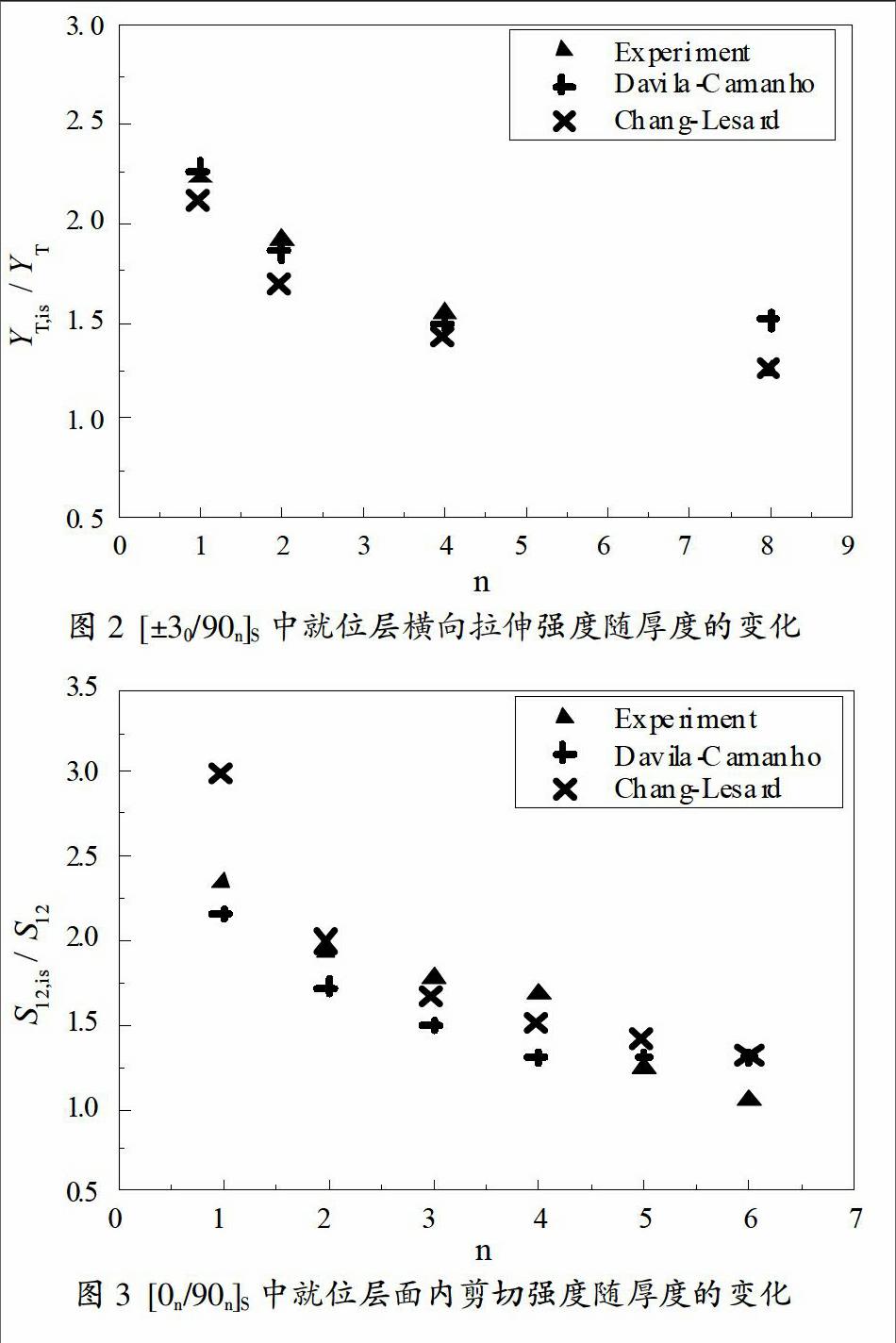

[0n/90n]S铺层形式下,Davila-Camanho模型和Chang-Lesard模型预测的就位剪切强度与试验结果见图3。试验数据来源于文献[5]。结果显示,铺层层数n较小(n=1),即邻层强约束时,预测结果与试验值相差较大,Davila-Camanho模型预测能力相对好些;铺层层数n较大时,Chang-Lesard模型和Davila-Camanho模型预测结果与试验值吻合得一般。两种模型预测误差较大与剪切破坏机理复杂有关,n较小时剪切破坏机理尤为复杂。

4 结束语

能量准则法能很好预测薄90°就位层的就位横向拉伸强度,而对厚90°就位层预测能力弱。就位层较厚时,经验公式法预测结果与试验值吻合较好。

面内剪切伴随多种损伤模式耦合发生,导致就位剪切强度预测结果与试验值误差较大。

为了充分发挥复合材料的就位特性,相同方向连续堆叠的层数不宜过多,最好不要超过2层。

参考文献:

[1]Davila C G, Camanho P P, Rose C A. Failure Criteria for FRP Laminates[J]. Journal of Composite Materials. 2005, 39: 323-345.

[2]Camanho P P, Davila C G, et al. Prediction of in situ strengths and matrix cracking in composites under transverse tension and in-plane shear[J]. Composites Part A: Applied Science and Manufacturing. 2006, 37(2): 165-176.

[3]刘莉.复合材料在汽车制造中的应用[J].科技创新与应用,2012

(28):110.endprint