某固定床反应器反应热综合利用改造

2017-09-08余晓霞

余晓霞,吴 刚

(宁波巨化化工科技有限公司,浙江 宁波 315203)

某固定床反应器反应热综合利用改造

余晓霞,吴 刚

(宁波巨化化工科技有限公司,浙江 宁波 315203)

介绍了一种固定床反应器反应热替代部分装置生产用热并副产低压蒸汽的方法,实现了公司内部能源综合利用,降低了单位产品能耗,减少碳排放量。

氢氯化;反应热;气化器

宁波巨化化工科技有限公司CM装置2006年建成投产,经过技改扩能,产能达到230 kt/a。通过能源梯度分析,计划对CM装置700单元反应热进行梯级综合利用,该反应器为固定床反应器,采用催化氢氯化反应工艺,气相氯化氢与甲醇通过催化反应生成氯甲烷,为放热反应,反应式如下:

HCl+CH3OH→催化剂CH3Cl+H2O+30.31 kJ/mol

反应温度T=240~300℃,压力P≤250 kPa,合成1 t氯甲烷可得反应热为14.34×104kcal左右,综合利用反应热可有效降低CM装置生产能耗水平。

1 流程介绍

1.1 改造前流程

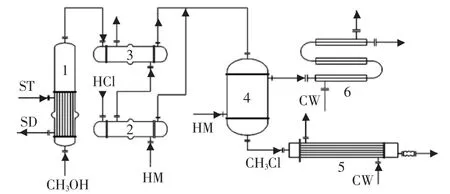

改造前,700单元反应热一股通过导热油循环移出;另一股通过反应生成物料直接与循环水换热移出,反应热未得到充分利用。改造前流程图见图1。

1.2 改造后流程

该公司共有2套700单元,由于反应热通过导热油和反应生成物2路移出,结合装置工艺流程及生产实际,采取对2股热量实施相对独立的改造,在实现能源梯级利用的同时,严格控制改造工艺风险。

图1 改造前流程图

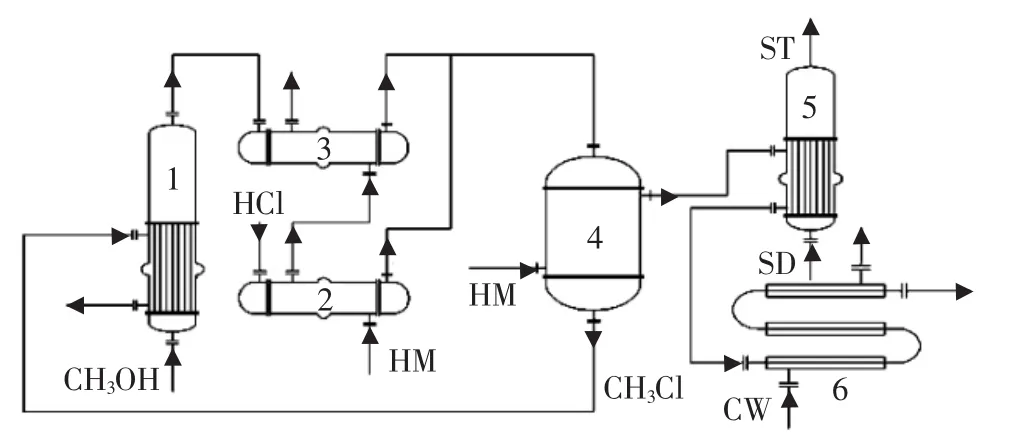

(1)1-700单元改造方法。一是在原有热媒循环水冷却器前增加低压蒸汽发生器,利用热媒移出热量汽化蒸汽凝水副产蒸汽,然后再用循环水冷却热媒至工艺控制温度。二是将原有的甲醇汽化器进行改造,用反应生成物料作为热源替代原蒸汽热源,实现甲醇汽化,提高能源梯级利用,见图2。

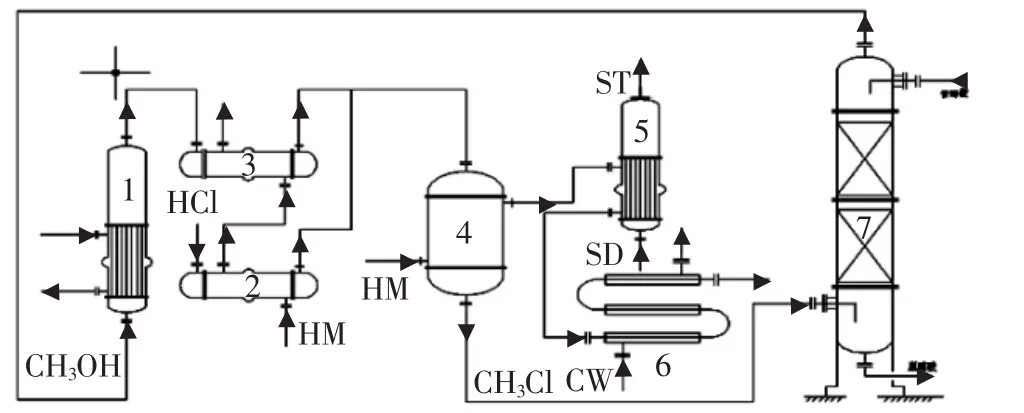

(2)2-700单元改造方法。一是采用1-700单元同样方法利用导热油移出部分热量;二是将原600单元甲醇回收塔热动力由蒸汽改为反应生成物移出热量,实现700单元反应过剩甲醇回收,提料原料利用率,见图3。

图2 1-700单元改造后流程

图3 2-700单元改造后流程

2 理论计算

按照700单元反应器气相出料温度230℃,利用ASPEN plus软件对改造前后的能量平衡进行测算,为改造立项提供理论依据,并以此开展改造项目可行性论证,同时为改造后的收益测算提供依据。

2.1 甲醇汽化热平衡计算

汽化1 t甲醇所需热负荷为30.6×104kcal,热值折算成低压蒸汽为0.6 t/h,即汽化1 t甲醇需低压蒸汽量为0.6 t/h。汽化甲醇所需热量为甲醇20℃升温至100℃汽化显热(Q=CM△T)及甲醇在0.26 MPa(饱和温度100℃)100℃时汽化潜热(Q=mr)之和。

1-700单元反应器100%负荷反应生成物料,从230℃降至105℃的热负荷为87.9×104kcal,热值折算成低压蒸汽为1.7 t/h,理论上可汽化甲醇为2.8 t/h(忽略反应器出料热损),1-700单元反应器100%负荷甲醇进料量为2.275 t/h,考虑反应器出料热损及换热效率,1-700单元反应器反应生成物移出热量可完全满足同等负荷下甲醇进料汽化所需热量。

2.2 甲醇回收热量平衡计算

2-700单元反应器100%负荷反应生成物料,从230℃降至110℃的热负荷为78.1×104kcal/h,折低压蒸汽约为1.52 t/h。

2-700单元反应器100%负荷反应生成物料从230℃降至110℃的热负荷,经过甲醇回收塔汽提后,参照塔器设计相关公式计算,可将5.62 t/h的20%(wt)盐酸中甲醇含量由2.8%(wt)降至0.2%(wt)。

2.3 副产蒸汽热量平衡计算

700单元反应器100%负荷导热油出料温度240℃降至235℃的热负荷,经过与95℃蒸汽冷凝水换热,每小时可产生350 kg(70 kPa)的低压蒸汽供后系统使用。热媒从240℃降至235℃放出的热量为Q=CM△T计算所得,正好为冷凝水的显热Q= CM△T与冷凝水潜热Q=mr之和。

3 改造效果评估

此次通过对反应热综合利用改造,满足了工艺操作要求,降低了装置生产蒸汽用量,有效回收了未完全反应的原料甲醇,实现了能源的综合梯级利用,具体体现在以下几个方面。

3.1 节能减排

利用反应产物热负荷替代原料甲醇汽化所需热负荷,实现了原料甲醇汽化蒸汽全替代。利用导热油加热蒸汽冷凝水副产蒸汽,不仅有效实现了蒸汽凝水的资源化利用,还可实现副产蒸汽替代原有低品位能源,减少碳排放量。

3.2 降耗减污

通过反应产物热负荷汽提含醇盐酸,吸收未完全反应的氯化氢,回收未反应完全的甲醇,不仅提高了原料利用率和产品质量,同时有效解决了含醇酸带来的环保问题。

3.3 冷热互补

反应热的综合利用,在提高能源利用率的同时,还使得原有移出热量所需的循环水量大大减少,有效降低了凉水塔风机负荷和循环水温度,循环水温的降低又有效提高了冷冻机组的制冷效率,从而实现冷热负荷互补的良性循环。

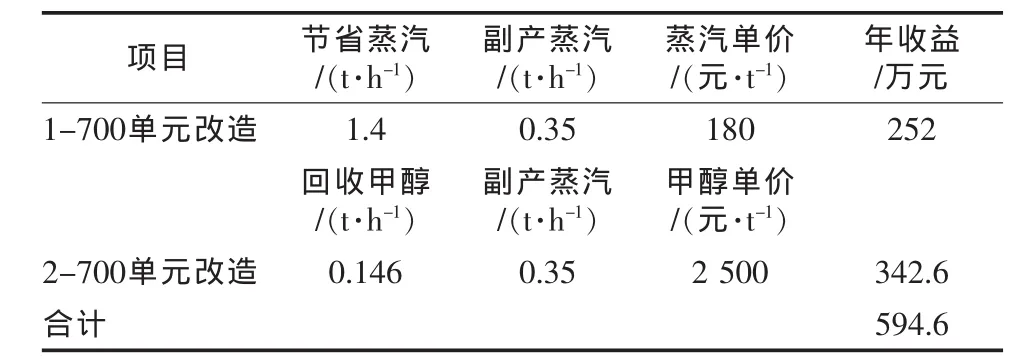

此次改造为公司创造了良好的经济效益(按700单元100%负荷,年运行8 000 h测算),见表1。

表1 改造经济性测算

4 小结

在不改变原有主工艺流程的条件下,采用工艺流程的优化组合,对反应进料系统、热媒冷却系统、甲醇回收系统进行改造,达到了节能降耗、降本增效的目标,优化了公用工程运行环境。改造后的装置提升了本质环保水平和产品核心竞争力,同时为其他类似单元改造提供了很好的借鉴。

Comprehensive utilization reform ofreaction heatin fixed bed reactor

YU Xiao-xia,WU Gang

(Ningbo Juhua Chemicaland Science Co.,Ltd.,Ningbo 315203,China)

This paper introduces a method offixed bed reactor heatinstead ofpartofthe device produced by heat and steam production,realize the comprehensive utilization of internal energy,reduce energy consumption,reduce carbon emissions.

hydrochlorinate;reaction heat;evaporator

TK11+5

B

1009-1785(2017)08-0040-02

2017-05-26