小直径钢球表面缺陷检测机设计

2017-09-08郭建,谢鑫

郭 建,谢 鑫

(华南理工大学广州学院 机械工程学院,广州 510800)

小直径钢球表面缺陷检测机设计

郭 建,谢 鑫

(华南理工大学广州学院 机械工程学院,广州 510800)

钢球是滚动轴承的重要零部件,表面缺陷会影响工作精度。国内钢球表面缺陷的检测主要依靠人工目测,人工检测容易受到人为因素影响,检测效率低。该课题研究设计了一款钢球表面缺陷检测设备,完成了辊式筛选装置、图像获取装置、钢球不良品筛选装置的机构设计,并对辊式筛选装置进行了运动分析和计算。该设备能够实现钢球的自动上料,分级,检测,筛选不良品等功能,完成钢球表面缺陷的检测。

钢球;表面缺陷;机构设计;检测

0 引言

钢球是滚动轴承的重要零部件,如果钢球表面存在缺陷,会影响其工作精度,使用寿命等。有资料显示,国内钢球表面缺陷的检测主要依靠人眼目测,工人们在白炽灯下用目视的方法对钢球进行检测,这种方法不但检测误差大而且容易受到个人因素的影响,造成钢球质量良莠不齐,而且长时间在强光下工作,对于工人眼睛伤害很大[1]。随着工业4.0时代的到来,人工检测无法满足产业要求,必须改进检测技术,提高检测效率。目前国内外已有钢球的自动检测方法和装备[2-4]。电涡流检测机具有操作简单、结构紧凑和检测效率高等特点,但最大缺点是只可检测半成品球,以及直径在5~60mm的钢球。光电检测机利用多个光电传感器对铜合金和尼龙双辊间的钢球捕捉反射光的变化而进行全球面检测,通过集成电路判断钢球质量的好坏并进行自动振动分类,具有检测可靠、可检测成品球的优点,但是价格昂贵。国内近年已有基于机器视觉的钢球表面缺陷检测方法专利,并有企业推出了在该专利上改进的钢球检测设备,这种方法和设备的优点是非接触式检测,避免了钢球的二次损伤,缺点是钢球只能单列逐个进给,效率低,难以适应小钢球检测[5]。为解决小钢球表面缺陷检测难题,笔者进行了研究,研制了一款自动化的钢球检测设备,可以自主完成上料,钢球直径大小分级,钢球表面缺陷检测,筛选不良产品,下面对小直径钢球检测机的主要组成机构和工作过程进行介绍。

1 小直径钢球检测机整体结构简介

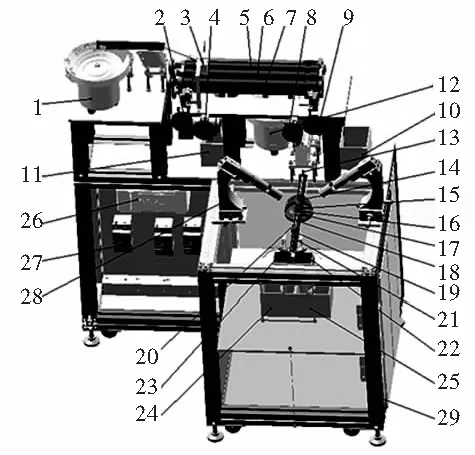

小直径钢球检测机由电气控制以及机械结构两大部分组成。机械结构部分如图1所示,由两个震动上料盘、两个伺服电机和三根圆柱辊组成的辊式筛选装置,分组小车、玻璃管组成的钢球分组检测装置,支架、电柜等组成。筛选机构震动上料盘1与整个辊式筛选机构成阶梯状分布,筛选机构震动上料盘1分布在高位,筛选下料口3处于低位,钢球可通过自身重力和管道的导向共同作用下到达筛选下料口3处,通过辊式筛选装置筛选过后的钢球,直径符合生产要求的掉落至图像获取装置震动上料盘12,其余的钢球按照大小分别掉落到偏大钢球箱10和偏小钢球箱11中。图像获取装置震动上料盘12与整个图像获取装置再次成阶梯状分布,图像获取装置震动上料盘12处于高位,检测下料口13处于低位,钢球再次在自身重力和管道的导向的共同作用下到达检测下料口13处。钢球随后进给到检测玻璃管18内,并在分组小车前端挡块14和分组小车尾端挡块16的共同作用下,按照一定数量排列在检测玻璃罩15内的分组小车17上。此时CCD摄像头28对钢球进行图像获取工作。将获取图像进行处理后,将处理后信息传输到尾端的区分合格气嘴21和区分不合格气嘴22的控制端,通过控制气嘴的工作状态完成钢球不良品的筛选。电气控制部分由两个CCD摄像头,两个伺服电机以及电机控制端,PLC等硬件以及光学图像获取系统组成的。

1.筛选机构震动上料盘 2.二号辊间缝隙大小前端调节手轮 3.筛选下料口 4.一号辊间缝隙大小前端调节手轮 5.一号辊 6.固定辊 7.二号辊 8.一号辊间缝隙大小尾端调节手轮 9.二号辊间缝隙大小尾端调节手轮 10.偏大钢球箱 11.偏小钢球箱 12.图像获取装置震动上料盘 13.检测下料口 14.分组小车前端挡块 15.检测玻璃罩 16.分组小车尾端挡块 17.分组小车 18.检测玻璃管 19.卸料管道 20.检测轨道 21.拨球轮 22.区分合格气嘴 23.区分不合格气嘴 24.合格球箱 25.不合格球箱 26.FX3U PLC 27.电气闸门 28.CCD摄像头 29.铝型材支架

图1 小直径钢球检测机整体结构

2 辊式筛选装置设计

2.1 辊式筛选装置结构分析

按照钢球直径大小来筛选,利用不断变化的缝隙来完成筛选工作。当缝隙超过钢球直径大小的时候,钢球会穿过缝隙下落,从而达到筛选的要求[6]。利用两对和水平面保持一定倾角β,相互有一定夹角的α,旋转的光滑圆柱构成的辊式筛选机构,是一种结构简单,成本较为廉价的筛选机构。两辊之间有夹角α,使得辊间形成逐渐增大缝隙,当辊间缝隙大于钢球直径大小时候,钢球落下到装球漏斗中。又由于辊与水平倾斜角度β放置,在重力的作用下,可以沿着缝隙向下滚。辊筒的自身旋转可以帮助钢球下滚,减少辊对钢球的支持反力,摩擦力的作用,避免钢球堵塞在辊上。巧妙增加多一辊,形成三辊式筛选机构,较双辊式的筛选缝隙多了一道,效率提高。

2.2 辊式筛选装置工作原理

2.2.1 动力传递

如图2所示,电机1与小带轮2通过键和紧定螺钉连接在一起,电机1将扭矩传递给小带轮2,小带轮2通过V型带将扭矩传递给大带轮3,大带轮3分别与二号辊7,一号辊9相连,扭矩传递到二号辊7和一号辊9上,带动辊筒的旋转,从而减少了辊对钢球的支持反力和摩擦力,避免了钢球在辊筒上堵塞。

2.2.2 缝隙大小调节

如图2所示,筛选机构辊筒间的缝隙可以通过调节支撑底板13上的四个缝隙大小调节板来调节。先调节一号辊间缝隙大小前端调节板4和二号辊间缝隙大小前端调节板5来改变二号辊7和一号辊9分别与固定辊8的前端缝隙大小;再调节二号辊间缝隙大小尾端调节板10和一号辊间缝隙大小尾端调节板11来改变二号辊7和一号辊9分别与固定辊8之间的中心轴的夹角α增大的,便于分出偏小钢球,合格钢球,偏大钢球。

2.2.3 辊式筛选装置工作过程

如图2所示,钢球在筛选下料口6开始进入筛选缝隙,电机1通过传动系统带动二号辊7和一号辊9的旋转,并且由于三辊与水平面成角度β放置,在重力和辊筒的旋转同时作用下,钢球不断地往下滚动,通过不断变化的缝隙,直至缝隙大小大于钢球直径时,钢球掉落到装球漏斗12处,通过管道的导向作用到达指定的位置,等待进入下一道工序。完成筛选工作。

1.电机 2.小带轮 3.大带轮 4.一号辊间缝隙大小前端调节板 5.二号辊间缝隙大小前端调节 6.筛选下料口 7.二号辊 8.固定辊 9.一号辊 10.二号辊间缝隙大小尾端调节板 11.一号辊间缝隙大小尾端调节板 12.装球漏斗 13.支撑底板

图2 辊式筛选机构整体结构

2.3 辊式筛选装置运动分析及计算

2.3.1 电机以及带轮设计及其计算

为了满足不同直径钢球的检测,经过分析,试验得出:筛选辊筒的转速为30~90r/min可以满足较大范围的直径钢球检测。经过初步估算,选定电机为TCG M315-402-5K。回转数为90~1400r/min,速比为5,功率为40W。由电机参数与筛选辊筒速度要求决定带轮传动比为3。

根据Pca和n1选取A型带,且根据普通V带轮的基准直径选定小带轮直径为:

dd1=125mm

由传动比为3可得出大带轮直径:

dd2=i×dd1=3×125=375mm

根据:

(1)

(2)

(3)

可得中心距控制在a=440.75~519.5mm。

由带轮直径以及电机轴直径大小,辊的带轮安装处直径大小决定小带轮为腹板式结构,大带轮为轮辐式结构,如图3所示。

图3 带轮结构示意图

2.3.2 辊式筛选装置运动分析

如图4、图5所示,设筛选辊半径为R,辊倾角为β,夹角为α,被筛选的钢球半径为r,质量为m,绕质心转动惯量为I,加速度为a,角速度为ε,重力加速度为g。

1.一号辊 2.固定辊 3.钢球 4.二号辊图4 三辊式筛选机构简图

图5 钢球在两辊间的受力分析

分析钢球位于辊间缝隙为2c处的瞬间受力,通过简化和计算,可以写出钢球在垂直于辊轴线方向和沿着辊轴线方向的力平衡方程式:

mg=N×sinα+F×cosα

(4)

ma=mgsinβ-F1+(N×sinα+F×sinα)×sinβ

(5)

I=F1×B-M

(6)

B为钢球和辊接触点A到钢球中心O2的垂直距离,即钢球质心O2的瞬时转动半径,B=r×sinα。随着C的增加,B逐渐减小,因此钢球沿着辊间作变转动半径滚动。F为辊与钢球间沿着切向的滑动摩擦力,它和支反力N,摩擦系数f的关系为:

F=N×f

(7)

F1为辊与钢球之间沿着辊轴向的未知摩擦力。

经过多次试验可以得出钢球直径大小与钢球对辊筒压力大小的关系,依据被检测钢球尺寸对计算压紧力进行分析,取最大压紧力为实际压力。分析结果如表1所示。

表1 不同直径钢球对辊的压力

由于钢球自重变形引起的阻力矩M沿着斜面滚动的时候,存在稳定滚动角φ,即当斜面倾角为φ时候,钢球沿着此面匀速下滚。φ与钢球自重变形,接触表面特性有关,见图6。

图6 稳定滚动角φ与阻力矩M分析

根据物体在受压时,产生变形的赫芝公式,在忽略了辊筒的自身变形后,钢球与辊筒在接触处压缩变形量D与接触力N的关系可以表示为:

式中,E为钢球弹性模量;μ为钢球的泊松比,K为接触点处曲率有关的系数。

某一瞬间钢球与辊筒间接触处的半径L:

由图6分析,可以得出此时钢球滚下的阻力矩。

M=N(r×sinH+L)

纯滚动时候a=ε×B,解出加速度a为:

3 图像获取装置设计

3.1 图像获取装置结构分析

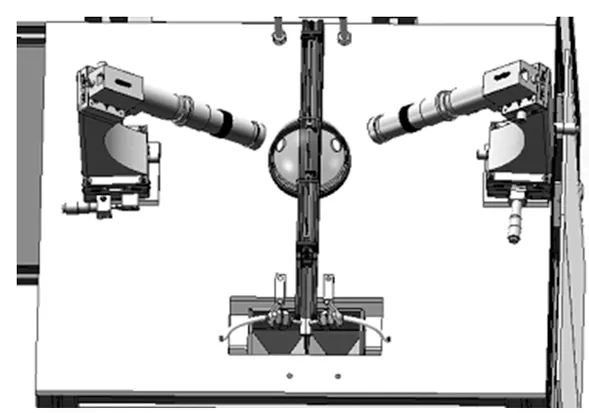

完成筛选工作后的钢球,通过震动上料盘后即会进入到图像获取部分,获取图像是后续处理信息的重要之处。获取图像装置由震动上料盘,钢球分组机构,图像采集系统,光学显微成像系统,微机控制图像处理系统等组成的,见图7。

图7 图像获取装置整体结构图

3.2 钢球分组机构分析

根据多次的实验以及数据的分析得出:钢球在玻璃材质上摩擦较小,以及钢球在玻璃材质上受到碰撞,挤压等造成的表面缺陷的现象较为少[7]。基于以上两点,选定玻璃为钢球运载的主要材料。为了避免钢球在连续进料是造成钢球紧挨,错位等现象导致图像获取不完全等现象,本装置设计为分数量一组一组地进入检测罩内检测,保证检测的准确度。

3.3 钢球分组机构工作原理

如图8所示,完成筛选后,直径符合要求的钢球通过震动上料盘到达检测下料口1处,紧接着进入到检测玻璃管2内。由于检测轨道9与水平面成一定角度放置,故钢球在重力的作用下沿着检测玻璃管2向下滚动,此时分组小车前端挡块4打开,钢球继续向下滚动,钢球滚动到分组小车尾端挡块6处,由于分组小车尾端挡块6处于关闭状态,钢球开始在挡块前堆积,直至一定数量的钢球一个个有序地排列在分组小车5上玻璃管内时,分组小车前端挡块4关闭,分组小车5在检测玻璃罩3内,由CCD摄像头完成图像获取步骤。完成后,分组小车尾端挡块6打开,完成图像获取的钢球继续在重力作用下向下滚动,到达卸料管道7口处,通过管道和拨球轮8的作用下,钢球有序地在检测轨道9中继续向下滚动,完成图像获取工作。

1.检测下料口 2.检测玻璃管 3.检测玻璃罩 4.分组小车前端挡块 5.分组小车 6.分组小车尾端挡块 7.卸料管道 8.拨球轮 9.检测轨道

图8 钢球分组机构建模图

3.4 光学图像获取系统

为了保证图像分辨率和清晰度,须设计合理的光学图像获取系统。系统由待检测钢球,光源系统和图像获取系统构成。为了有效的降低外界物体对钢球检测过程中造成的影响,必须将钢球放置于检测玻璃罩内检测,光源系统提供均匀稳定的光通量,图像获取系统可有CCD摄像机以及物镜组合构成。

经过多次试验和数据分析,本系统采取利用在检测玻璃罩内安装一只100W的碘钨灯作为光源系统,外加调压器供电,既能满足系统要求,也方便日后维修。采用LED阵列,照明均匀,光谱单色性好,发光亮度与电流的大小成线性关系,电压易于控制,自由度高。

不同批次的钢球表面光亮程度差异较大,须调节发光亮度。为了调节钢球表面缺陷图像的对比度,须点解照明电压,充分利用CCD摄像头的动态范围,使得8位像素的平均灰度值在120~200[8-10]。

实验得知照明电压与图像像素平均灰度值的乘积为常数,即:

UλG=C

(8)

式中:U为照明电压;λ为照明类别系数,λ=1(LED),λ=2.7(碘钨灯);G为图像像素平均灰度值;C为常量。

为了提高图像的清晰度,CCD敏感面位于物镜的成像焦平面上,根据凸透镜成像原理可以得出焦距f为:

(9)

式中,ω′为CCD敏感面宽度;ω为每组钢球排列宽度;h为钢球表面到凸透镜的距离。

根据式(9)可以知道透镜的焦距为2.88mm,物镜的分辨率k与CCD摄像头的分辨率k′之间的关系为:

(10)

3.5 钢球不良品筛选装置设计

如图9所示,钢球完成图像获取工作后,系统将其获取到的图像通过信息处理后,将其处理后的数据传输PLC处,PLC通过控制合格气嘴工作还是不合格气嘴工作来对钢球进行筛选,使得钢球进入到气嘴下端的合格钢球漏斗或者不合格钢球漏斗中,区分出合格的钢球以及不合格钢球。

1.区分合格气嘴 2.区分不合格气嘴 3.不合格钢球漏斗 4.合格钢球漏斗图9 钢球筛选装置结构图

4 钢球缺陷检测系统测试

针对该小直径钢球表面缺陷检测系统检测准确性、稳定性,进行了钢球缺陷检测实验。系统上位机的界面如图10所示,缺陷检测机样机如图11所示。

图10 小直径钢球表面缺陷检测机系统

图11 小直径钢球检测样机图

系统检测实验选取1000个直径为10mm的钢球,其中有600个为有缺陷的钢球进行测试,整个检测过程流畅,无出现卡球现象。(600个有缺陷的钢球里面具有凹陷、擦伤、划痕缺陷的钢球各200个)。总共600个有缺陷的钢球,检测出有缺陷钢球524个,总体检测率为87.3%。检测数据如表2所示。

表2 实验检测数据

对不同批次,不同直径的钢球进行多次检测对比,发现该检测系统的稳定较好,总体检测准确率稳定在87%左右。除此之外,还发现该检测系统对于凹陷缺陷的检测准确率最高,可以达到将近90%的准确率;对于擦伤缺陷的检测,虽然检测准确率最低,但也可以稳定于85%左右。实验数据统计如图12所示。

图12 多次的实验数据折线图

5 结论

本文针对小直径钢球,设计了一种钢球自动检测设备,完成了辊式筛选装置、图像获取装置、钢球不良品筛选装置的机构设计,并对辊式筛选装置进行了运动分析和计算。能实现自动上料,分级,检测,筛选等工序,改善国内钢球表面缺陷检测落后的状况;经过多次实验可得,钢球缺陷检测机总体检测准确率在87%左右,凹陷缺陷检测率可达90%,符合最初的设计目标,降低了工人的工作强度,实现了钢球表面缺陷的检测。

[1] 李春颖.基于图像处理的钢球外观检测系统[J].轴承,2005(9):36-38.

[2] P Wang, YL Zhao,XL Liu,et al. The Key Technology Research for Vision Inspecting Instrument of Steel Ball Surface Defect[J] .Key Engineering Materials, 2009, 392(4):816-820.

[3] 徐长英,高春法,翁康静.钢球表面检测系统的研究[J] . 测控技术, 2007,26(9):85-87.

[4] 杨东林,于正林.轴承钢球表面缺陷的快速检测方法[J].兵工学报,2009,30(6):797-801.

[5] Z J Geng. Rainbow 3-dimensional camera: New concept of high-speed 3-dimensional vision systems[J]. Optical Engineering, 1996,35:376-383.

[6] 吴德光,蔡宗寿.双辊式水果分级装置参数研究[J].云南农业大学学报,1997,12(4):292-297.

[7] 潘洪平.钢球表面质量评价系统[J].轴承,2000(7):30-35.

[8] A Kakimoto. Detection of surface defects on steel ball bearings in production process using a capacitive sensor[J].Measurement, 1996, 17(1):51-57.

[9] 全燕鸣,朱国强,姜长城,等.小球表面缺陷自动检测中的表面翻转方法[J].现代制造工程,2010(10):116-117.

[10] 赵彦玲,夏成涛,向敬忠,等.钢球检测机构驱动面磨损寿命预测方法[J].哈尔滨理工大学学报,2015,20(3):8-12.

(编辑 李秀敏)

The Design of the Surface Defect Detect Machine of Small Diameter Steel Balls

GUO Jian, XIE Xin

(School of Mechanical Engineering, Guangzhou College of South China University of Technology, Guangzhou 510800,China)

Steel ball is an important component of rolling bearings, and the surface defects of steel ball will affect the accuracy of work. The detection of domestic steel ball surface defects mainly relies on manual eyeballing which is vulnerable to human factors and leads to low detection efficiency. This paper designs a kind of detection equipment of steel ball surface defect, fulfills the mechanism design of roller screening device, image acquisition device, as well as the screening device for bad products, and it also analyzes and calculates the roller sorting device. This equipment can realize the function of automatically feeding, grading, detecting as well as selecting the bad products, and it completes the detection of the surface defects of the steel ball.

steel ball; surface defects; mechanism design; detection

1001-2265(2017)08-0122-05

10.13462/j.cnki.mmtamt.2017.08.032

2016-10-29;

2017-01-10

郭建(1987—),男,河南商丘人,华南理工大学广州学院讲师,硕士,研究方向为数字制造及计算机控制、工业机器人应用,(E-mail)gj8912866@163.com。

TH122;TG65

A