基于PCS7及SMPT-1000的蒸发器控制系统设计

2017-09-03荀鹏飞荀延龙

荀鹏飞,荀延龙

(内蒙古工业大学 信息学院,内蒙古 呼和浩特010080)

基于PCS7及SMPT-1000的蒸发器控制系统设计

荀鹏飞,荀延龙

(内蒙古工业大学 信息学院,内蒙古 呼和浩特010080)

本文介绍了基于SMPT-1000实验平台蒸发器控制系统的设计和实现。以西门子S7-400系列PLC为核心控制器,使用西门子过程控制的编程软件PCS7中连续功能模块(CFC)和顺序功能模块(SFC)及仿真设备SMPT-1000,实现了蒸发器出口流量、液位、温度的控制策略。并采用WinCC作为上位机的组态软件,实现了人机交互和系统监控。同时给出了系统的硬件组成、PLC与现场仪表的连接方式和通讯方式。实验结果表明,所设计的过程控制系统运行稳定,具有较强的抗干扰能力。且超调量小,响应速度快。

PCS7;SMPT-1000;蒸发器;过程控制

蒸发器是通过加热完成稀溶液的浓缩或从溶液中析出物质的设备。锅炉产生过热蒸汽,给蒸发器内稀溶液提供热量,使得稀溶液沸腾并气化,最终实现气液分离,蒸发器广泛应用于化工、食品等行业。对蒸发器的控制是要保证浓缩液浓度维持在允许的范围,同时使浓缩液流量平稳。

1 系统分析

1.1 被控对象分析

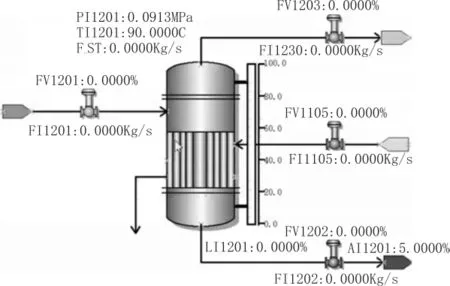

蒸发器的工作流程示意图如图1所示,待浓缩的稀液从上部阀门FV1201进入,管线上有流量指示,稀溶液的浓度不变,稀溶液的进料温度是90℃。过热蒸汽从阀门FV1105进来,温度为450℃,压力是3.8MPa。稀液中的水份变成二次蒸汽从顶部阀门FV1203排出。在工业生产上,粘稠性的物质通常用高压操作,而果汁提纯是热敏性物质,一般用减压操作,所以该蒸发器是抽真空操作,浓缩液从蒸发器底部排出,浓缩液浓度不能在线测量。流量指示:稀液FI1201,浓缩液FI1202,二次蒸汽FI1203,过热蒸汽FI1105,换热后的过热蒸汽变为冷凝水排出。蒸发器液位 LI1201,温度TI1201,压力PI1201。

图1 工艺流程示意图

1.2 工艺流程分析

蒸发器的工艺流程描述如下:

1)打开进料阀FV1201,向蒸发器注入稀液,并使液位达到80%左右。

2)打开过热蒸汽和二次蒸汽进料阀FV1105、FV1203,向蒸发器通入过热蒸汽,使蒸发器温度达到108℃,并保持稳定。

3)待浓缩液浓度达到7.5%±0.1%时,开启浓缩液出料阀FV1202,开始连续出料,使浓缩液流量达到4.63kg/s,并保持流量平稳。

2 控制要求和控制技术指标

2.1 控制要求

过程控制的基本任务是保证蒸发器温度、浓缩液浓度及浓缩液流量都符合工艺要求。根据任务要求,过程控制可分为以下几步:建立蒸发器液位;提升蒸发器温度;蒸发器提升负荷;蒸发器温度控制;蒸发器液位控制;浓缩液流量控制。

2.2 蒸发器被控变量间影响关系分析

过热蒸汽加热量对蒸发器温度和压力的影响;

二次蒸汽管线阀开度对蒸发器温度和压力的影响;

蒸发器温度和压力的相互影响;

蒸发器压力对进、出口流量的影响;

蒸发器液位对蒸发器温度和压力的影响。

2.3 控制技术指标

蒸发器液位:打开阀FV1201,使蒸发器液位达到80%左右。

蒸发器液位控制:液位保持在80%左右,上限不高于90%,下限不低于50%。

提升蒸发器温度:打开阀FV1105和FV1203,使蒸发器温度达到108℃。

蒸发器温度控制:温度维持在105~110℃范围内。

蒸发器提负荷:浓缩液浓度达到7.5%,打开阀FV1202,浓缩液流量达到4.63kg/s左右。

浓缩液流量控制:浓缩液流量达到4.63kg/s左右。

浓缩液浓度控制:浓缩液组分保持在7.4%~7.6%。

3 控制系统的设计与实现

3.1 控制方式

SMPT-1000 可以通过 AI/AO、DI/DO、Profibus、OPC与各种PLC、DCS或工业控制计算机等控制器相连接,同时配备有操作控制台。可以与西门子的PCS7组成现场站、控制站、操作站三级完整的工业过程控制系统。

本控制系统采用Profibus-DP通讯方式来完成过程控制的设计与实现。Profibus-DP的设计可以代替自动化中传统的24V并行信号传输;自动化中4~20 mA或HART模拟信号传输[2]。

3.2 控制系统设计

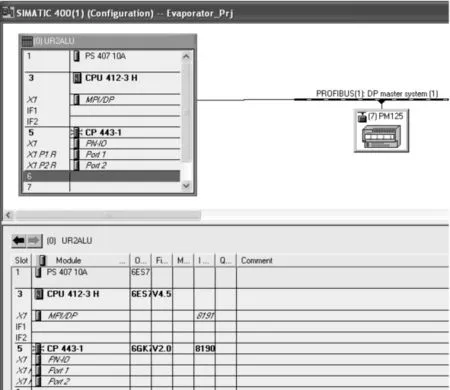

1)过程控制系统设计。通过查阅相关文献,了解了多种蒸发器工艺过程及相关知识[3-8],包括数学建模和优化控制等方法[9-13]。结合西门子PCS7的过程控制实际功能,确定本设计的控制策略,根据控制过程操作规程[14-15],其基本控制方案如表1所示。

表1 蒸发器基本控制回路一览表

2)硬件连接及组态。在使用连续功能图CFC和顺序功能图SFC实现全部控制方案之前,首先要完成以下两方面的工作。

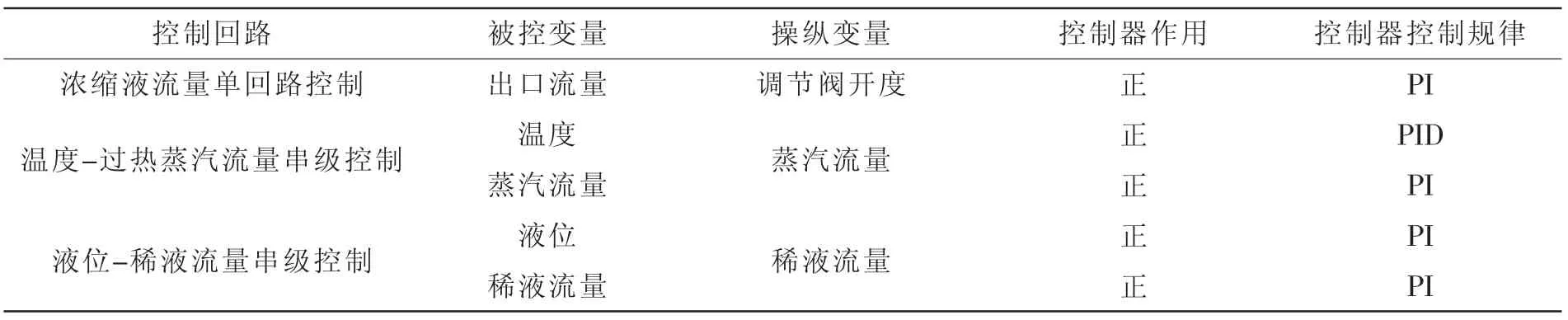

① 完成SMPT-1000实验平台与PCS7的连接。为了实现信号之间的相互通讯,Profibus-DP从站通讯模块包含所需的模拟量输入模块、模拟量输出模块、数字量输入模块和数字量输出模块。如图2控制系统PCS7网络连接。

图2 控制系统PCS7的网络连接

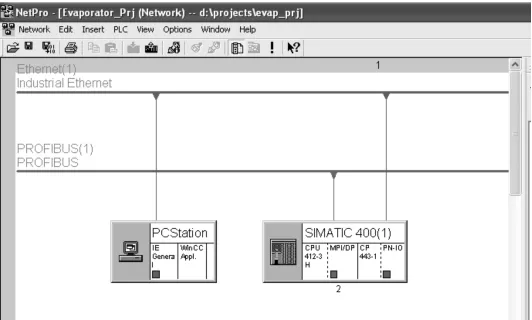

②完成PCS7的硬件组态。在HW-Config中,选择机架UR2ALU,依次在机架上插入电源PS 407 10 A,CPU421-5H,WinCC Station 等,在 Profibus-DP上插入DP模块板卡PM125。编译保存后安装,硬件组态完毕。硬件组态结果如图3。

图3 硬件组态

3)CFC组态。依据前面的控制策略,将CFC程序设计为3部分:

①蒸发器出口流量单回路控制;

②蒸发器温度-过热蒸汽流量串级控制;

③蒸发器液位-稀液流量串级控制;

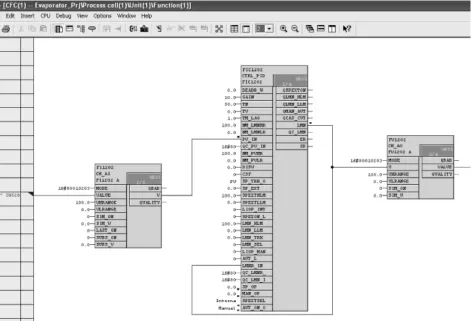

下面以单回路为例对CFC组态进行简单介绍。采用PCS7 V8.0提供的连续功能图实现控制方案[8],根据方框图进行CFC组态。从模块库中选择模拟输入模块CH_AI、模拟输出模块CH_AO、PID控制器CTRL_PID以及模拟操作模块OP_A_LIM等。在进行CFC组态时,被控变量的测量值要通过模拟输入模块将模拟量转化为数字量,将CH_AI的V管脚与所对应的CTRL_PID模块的PV_IN管脚相连,将控制器PID模块的输出LMN管脚与LMNR_IN相连,控制器PID模块的输出LMN管脚与CH_AO的V相连,完成的单回路的CFC组态如图4所示。

图4 单回控制系统的CFC程序

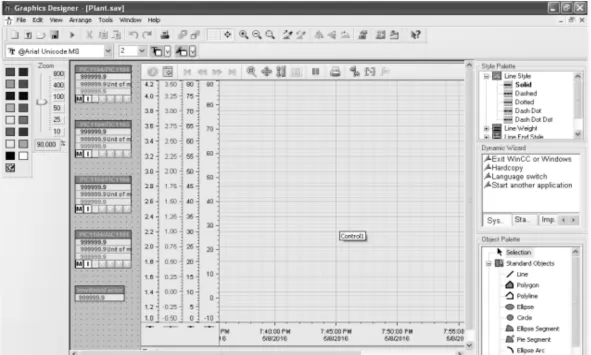

4)OS组态。在完成硬件组态和CFC组态后,对OS进行编译,此时进入OS站的编辑器中,会看到CFC组态中的各类面板会出现,将所需要的画面纵观画面、趋势画面等按照用户的要求创建。编译后保存、下载、运行。建好的OS趋势画面如图5所示。

图5 OS趋势画面

5)运行程序。先将PCS7的OS站操作到监控画面,准备进行监控。然后打开SMPT-1000系统的正常工况的工程,建立所需曲线并按要求设置阀门的类型。以上准备工作完成后,接下来将控制器参数调到最优。

待蒸发器系统稳定后就可以提负荷了。

4 运行结果及分析

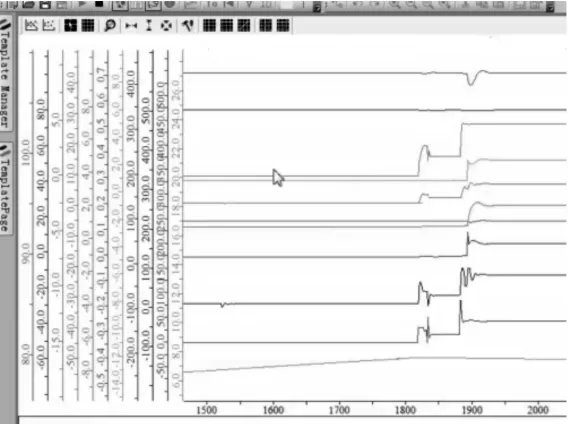

根据上述操作流程,得到的控制效果曲线如图6所示,图中的曲线分别对应温度、液位、出口流量、压力、组分等被控变量的参数值,以及阀的开度、入口流量等操纵变量的参数值。

在蒸发器稳定运行后,提升浓缩液流量的给定值SP可以看到,在FIC1202的作用下,FV1201迅速开大,F11202的流量迅速上升。

图6 控制效果曲线

随着蒸发器出口流量FI1202的上升,蒸发器液位LI1201有下降趋势。LIC1201和FIC1201组成的串级控制系统开始动作,开大FV1201,FI1201上升,维持LI1201在80%左右。

将蒸发器温度的SP值升高,系统中的所有变量都受到了影响。TIC1201的设定值提高,TIC1201和FIC1105组成的串级控制系统将开大FV1105,通入更多的过热蒸汽,提升蒸发器的温度。可以看到在FV1105的作用下,TI1201稳步上升,并稳定在108℃。相应的FV1105的开度也高于未提升温度之前的开度,FI1105的流量增大。

随着蒸发器温度的上升,蒸发器内稀液的蒸发量会增加,蒸发器液位会下降,但在液位串级控制系统作用下,会维持在80%。可以看到FV1201的开度增加,FI1201的流量增加。

由于蒸发量的增加,由稀液中蒸发出来的二次蒸汽FI1203会增加,蒸发器压力会随之升高。蒸发器压力上升相当于增加了浓缩液出口管线阀前压力,FI1202会增加,在FIC1202的作用下,浓缩液出口流量FI1202最终会提升到6kg/s。

5 结束语

文中介绍了利用SMPT-1000W实验平台,以蒸发器为控制对象,西门子PCS7为控制手段,设计了完整的蒸发器控制系统,完成了蒸发器控制系统的运行,从控制结果上看,文中给出的设计方案能够满足生产的指标,有工业实用性。

[1]西门子公司.西门子2012年西门子全国大学生工业自动化挑战赛设计开发型赛项高校组工程设计文件[Z].2012.

[2]佚名.PCS7深入浅出[Z].北京:西门子(中国)有限公司,2005.

[3]孙洪程.控制工程项目指南[M].北京:高等教育出版社,2011.

[4]王效.蒸发器控制系统的设计与研究[D].长春:东北大学,2013.

[5]李文博,马昕,张贝克.加热炉控制系统的设计与实现[J].自动化与仪表,2010(4):32-36.

[6]陈敬举.过热蒸汽固态蒸馏制取乙醇的试验研究[D].天津:天津科技大学,2012.

[7]王超.蒸发器温度控制系统的研究[D].北京:华北电力大学,2012.

[8]马昕,张贝克.深入浅出过程控制-小锅带你学过控[M].北京:高等教育出版社,2013.

[9]纪超,王晶,于建梅.基于SMPT-1000实验平台的锅炉控制实验设计[J],实验技术与管理,2011,28(7):47-52.

[10]罗艳梅.西门子PCS7控制系统在乙烯工程中的应用[J].中国仪器仪表,2012(S1):83-88.

[11]康红明,贾春凤等.基于PLC的液位和温度控制系统设计[J].工业仪表与自动化装置,2015(6):45-47.

[12]王捷,艾红.基于PCS7的锅炉控制系统设计与实现[J].化工自动化及仪表,2015(1):82-85.

[13]曹红英,邓娜.液位串级控制系统控制器参数优化整定分析[J].开封大学学报,2015(4):77-79.

[14]俞金寿.过程控制工程[M].北京:高等教育出版社,2013.

[15]戴连奎.过程控制工程[M].北京:化学工业出版社,2012.

Design of evaporator control system based on PCS7 and SMPT-1000

XUN Peng-fei,XUN Yan-long

(College of Information Engineering,Inner Mongolia University of Technology,Huhhot 010080,China)

This paper describes the design and implementation of evaporator control system based on experimental platform SMPT-1000.Siemens S7-400 PLC is used to be the core controller,In the Siemens PCS7 process control programming software environment,using a continuous function module(CFC) and sequential function modules (SFC) and simulation platform SMPT-1000 by controlling the evaporator outlet flow, level, temperature, to achieve a stable concentrate component control strategy.and using WinCC to Design configuration interface of the host computer,to achieve human-machine interaction and system monitoring.Also given hardware system architecture, connection and communication between PLC and field instrumentation.Experimental results show that the designed process control system is stable and has a strong anti-jamming capability.And small overshoot,fast response.

PCS7;SMPT-1000;evaporator;process control

TN602

:A

:1674-6236(2017)15-0113-04

2016-05-28稿件编号:201605273

荀鹏飞(1997—),男,内蒙古呼和浩特人。研究方向:物联网和网络在自控系统中的应用。