H型鳍片管的鳍片温度工况模拟分析

2017-09-03刘彦丰付晓俊

刘彦丰,付晓俊

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

H型鳍片管的鳍片温度工况模拟分析

刘彦丰,付晓俊

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

采用有限元分析的方法,运用数值模拟软件fluent,对H型鳍片换热过程进行模拟求解。通过不同结构尺寸模型的建立,找出其高度、厚度、宽度、基管直径以及烟气流速变化对H型鳍片管鳍片平均温度及鳍片最高温度的影响规律。对模拟所得数据进行整理和分析,发现H型鳍片管的鳍片平均温度及鳍片最高温度与鳍片高度、宽度、烟气流速成正比例关系,应尽量避开h1/D>2.368、h2/D>2.368以后的区间范围;与鳍片厚度及基管直径反向相关,可尽量选择较大的基管直径。为H型鳍片管设计人员在选择各结构参数的时候提供参考依据。

H型鳍片;平均温度;最高温度

0 引 言

H型鳍片管是一种高扩展系数的扩展式受热面,由于H型鳍片管为传热元件所构成的省煤器具有优良的抗飞灰磨损性能、结构紧凑、便于锅炉尾部受热面的布置以及可以节省建造成本等优点,其在我国被大量的应用。由于H型鳍片管性能所具有的优越性,国内外众多学者都对其进行了大量研究。国内比较有代表性的如牛天况[1-3]、张知翔[4,5]分别运用数值模拟软件MATLAB与fluent对H型鳍片管传热和阻力特性进行了较深入的研究,分析了其结构尺寸对换热特性的影响规律;吴新[6]对5组不同结构参数的H型鳍片管束气侧的传热与阻力特性进行了实验研究。实验中考虑了管径、鳍片净高度、鳍片节距以及管排横纵向间距等影响因素,拟合了H型鳍片管传热准则数的关联式,并与前苏联公式进行了比较,验证了正确性。以往的研究往往只针对H型鳍片管的传热性能,鲜有对其温度工况进行研究的。由于H型鳍片管所处的烟气进口温度越来越高,有的甚至达到600 ℃以上,即使采用20钢的H型鳍片管其工作极限也才480 ℃,所以H型鳍片管的温度工况的研究也就显得尤为重要了。

鳍片的平均温度,影响着鳍片的换热效果,鳍片的最高温度,则影响着鳍片的安全性。根据传热学原理分析,影响H型鳍片管鳍片温度工况的主要因素为其结构尺寸中的鳍片高度、厚度、宽度、基管直径以及烟气流速。本文采用有限元分析的方法,运用数值模拟软件fluent,对H型鳍片换热过程进行模拟求解。模拟中通过不同结构尺寸模型的建立,找出其高度、厚度、宽度、基管直径以及烟气流速变化对H型鳍片管鳍片平均温度及鳍片最高温度的影响规律。

1 数值模拟对象

H型鳍片管进行工作时,管内流过工质,管外与烟气接触,并进行换热。外部高温烟气沿着垂直于 H型鳍片管轴线的方向流动,由于温差作用,烟气将与鳍片管进行换热。H型鳍片将热量通过融合角传递给基管,从而传递给管内的工质。

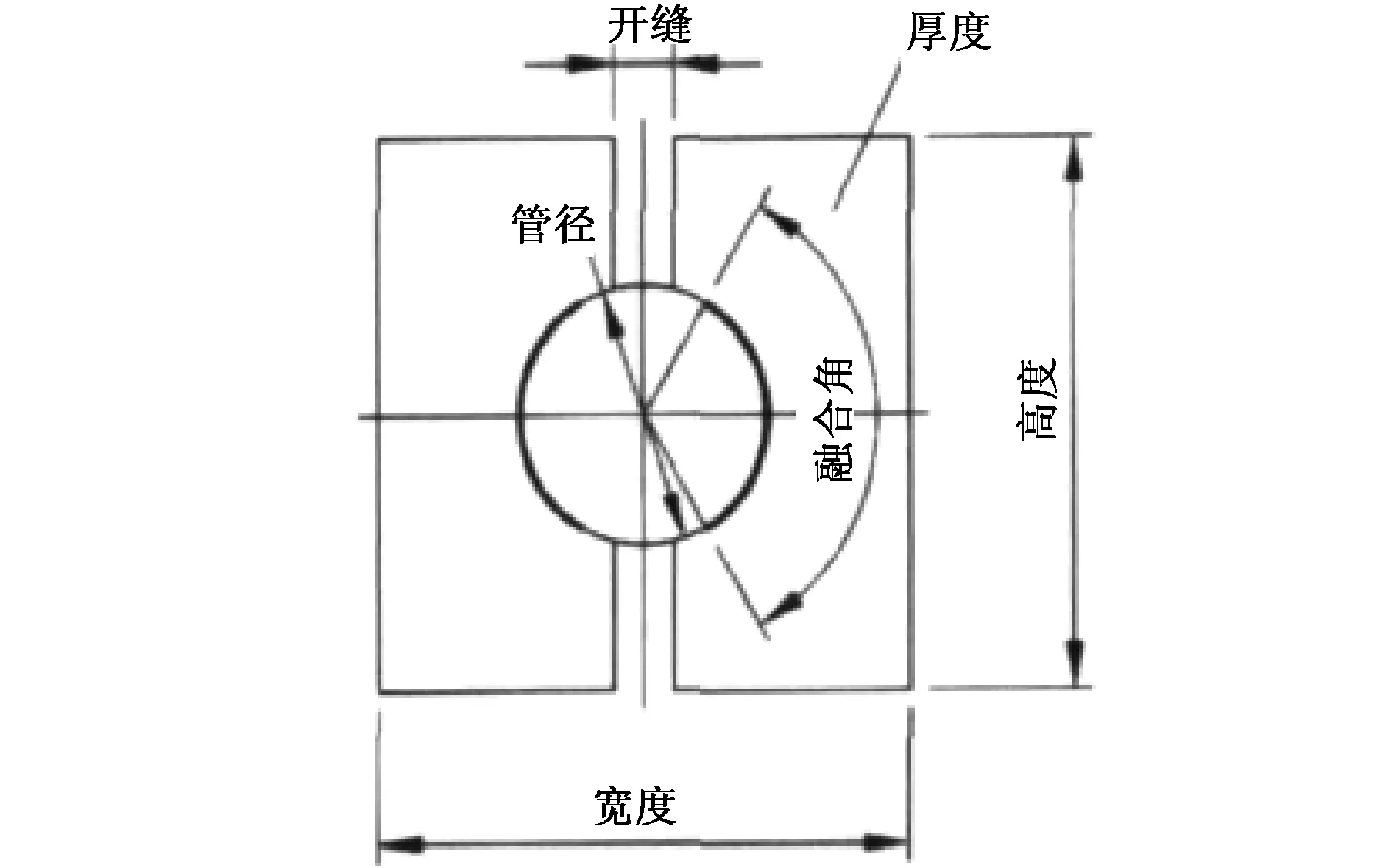

图1 单H及双H型鳍片管Fig.1 Single H and Double H type tube fin

图2 H型鳍片管结构尺寸Fig.2 Structure size of H type tube fin

2 数值模拟方法

在进行计算之前作如下假设:

(1)计算区域中的流动与换热是稳态的。在数值模拟的时候认为内壁温度为定温;

(2)鳍片与烟气的物性参数是常数。由于本计算中烟气的温度变化不超过20 ℃,鳍片的温度变化不超过15 ℃,因此假定烟气的物性参数和鳍片管的物性参数均为常数;

(3)数值模拟中,用空气代替烟气进行模拟。模拟中不考虑水侧热阻,以及翅片与基管之间的接触热阻[7],忽略积灰现象。

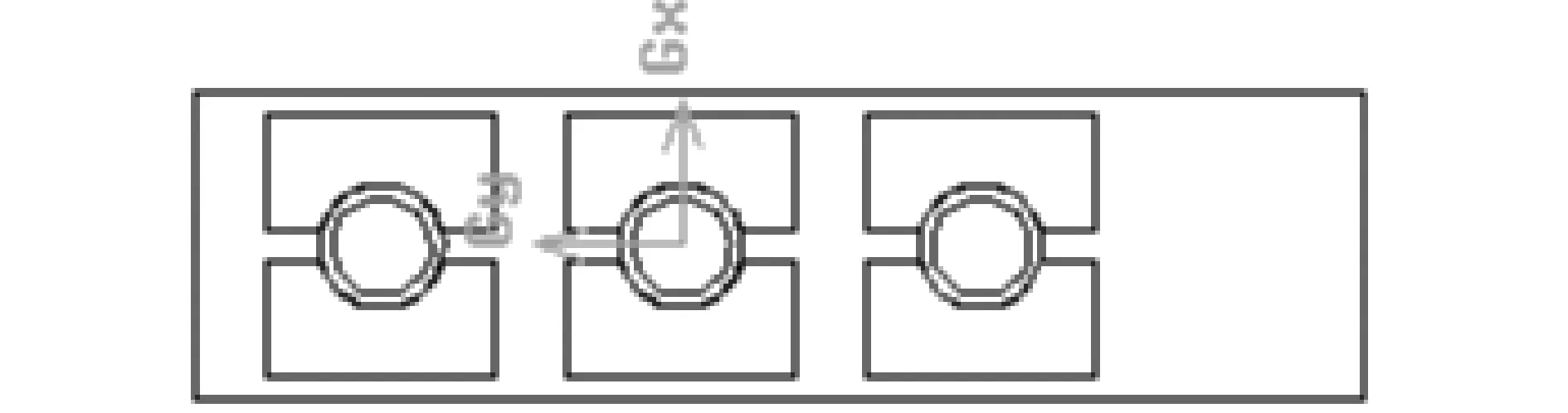

利用gambit软件建立起H型鳍片管的三维物理模型;利用非结构化网格划分方式对模型进行网格划分;设定边界类型;设置流体、固体区域;输出mesh文件,导入fluent中进行计算。由于张知翔[4]研究认为,当纵向管排数n≥3后,传热系数不随纵向管排数的增加而变化,所以本模型在纵向方向上仅建立三排管。模型横向方向的侧面均设为对称边界条件,以模拟横向方向上有多排管。烟气沿着y轴负方向流动。模拟时增加了入口段、出口段以消除入口效应以及出口效应,出口段延长1.5倍的鳍片高度,以保证流动充分发展。数值模型如图3所示。

图3 H型鳍片管数值模型Fig.3 The numerical model of H type tube fin

模拟采用 k-ε湍流模型,流固藕合计算,动量方程与能量方程耦合求解;二阶压力差补;方程离散为Quick格式。入口为速度入口条件,本次模拟中烟气入口温度均为350 K;出口为压力出口条件;气相流场在壁面处采用无滑移边界条件;管子内壁温度为定温,本次模拟中均为300 K;外壁为对流换热的耦合壁面边界条件;H型鳍片和流体采用各自的导热系数,管壁和鳍片温度分布可以通过耦合求得。鳍片最高温度,以及鳍片平均温度,均可通过fluent直接计算得出。

鳍片换热公式:,通过对该公式进行分析可知,鳍片平均温度的高低,直接影响着换热效果的好坏。而鳍片的最高温度,则影响着鳍片运行过程中的安全性。

式中:QF为H型鳍片管鳍片部分的传热量,可以通过fluent直接计算得出,W;A为H型鳍片管鳍片部分的传热面积,m2,可以由fluent计算得到;a0为H型鳍片管与烟气之间的对流换热系数,W/ (m2);ty为烟气入口温度;tm为鳍片平均温度,K。

3 数值模拟结果分析

图4 鳍片温度分布云图 Fig.4 Temperature distribution of fin

图5 鳍片分布等温线图Fig.5 Isotherm diagram of fin

用h1表示高度,h2表示高度,S1表示横向节距,S2表示纵向节距,D表示基管直径,h1/D表示高度与基管直径的比值。图4、图5为某结构尺寸H型鳍片与烟气换热后鳍片温度的分布情况,其他型号H型鳍片的温度分布情况类似。H型鳍片管工作的时候,烟气通过与鳍片表面对流换热将热量传递给H型鳍片,H型鳍片通过融合角将获得的热量传热给基管。从图中可以看出,H型鳍片的最高温度出现在鳍片的4个角的位置,因其距离融合角最远,相应的热量传递的路径也就最远。鳍片最高温度影响着鳍片运行的安全性,在鳍片结构的选取和设计中尤为重要。从图4、图5中也可以看出,在基管与鳍片的焊接处,热量不断的汇集,热流密度不断升高,所以这个区域的温度梯度最大,在H型鳍片的设计中,应注意这个鳍片的热应力分布问题。

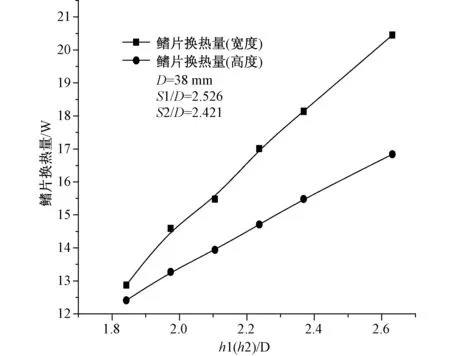

图6 鳍片换热量随高度(宽度)变化Fig.6 Fin transfer heat changing with height (width)

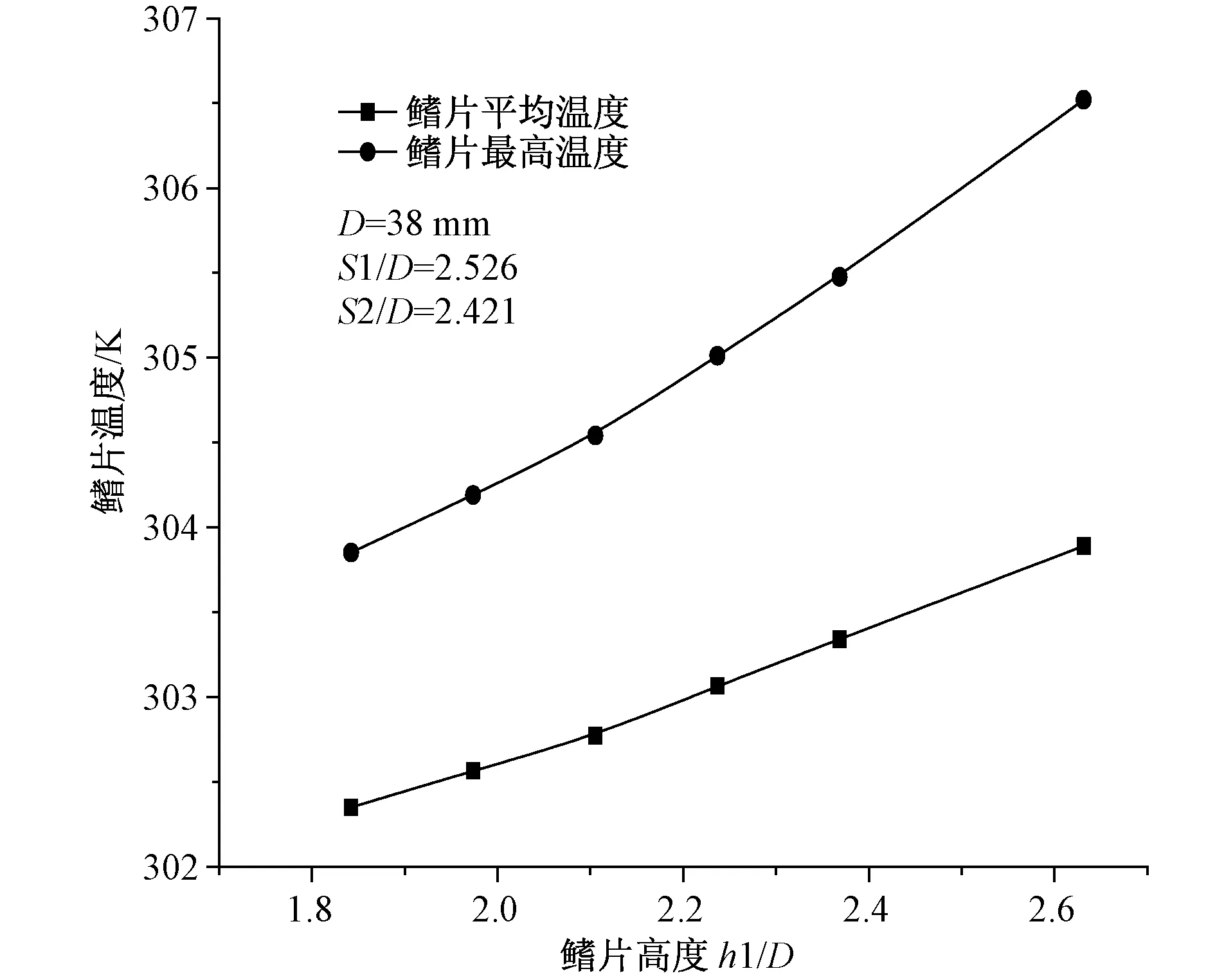

图7 鳍片温度工况随鳍片高度变化规律Fig.7 Fin temperature conditions varing with fin height

图8 鳍片温度工况随鳍片宽度变化规律Fig.8 Fin temperature conditions varing with fin width

从图6中可以看出,鳍片换热量随着鳍片宽度(高度)的增加而不断上升。鳍片高度(宽度)的增加,实际上是鳍片换热面积的增大,这是强化传热的一种方式,属于被动强化传热。随着鳍片换热面积的增大,在烟气入口温度等条件不变的情况下,鳍片换热效果自然得到了加强。

从图7、图8中可以看出,随着鳍片宽度(高度)的增加,鳍片表面的最高温度,以及鳍片的平均温度都是不断提高的的。当鳍片高度(宽度)由h1/D=1.842增加到h1/D=2.368时,鳍片温度的升高幅度较平缓;当鳍片高度(宽度)超过h1/D=2.368后,鳍片温度升高的幅度加倍。所以,在设计和选择H型鳍片管结构参数的时候,应尽量避开h1/D=2.368、h2/D=2.368以后的区间范围。

图9 鳍片温度工况随其鳍片厚度变化规律Fig.9 Fin temperature conditions varing with the thickness of the fin

图10 鳍片温度工况随基管直径变化规律Fig.10 Fin temperature conditions varing with the base pipe diameter

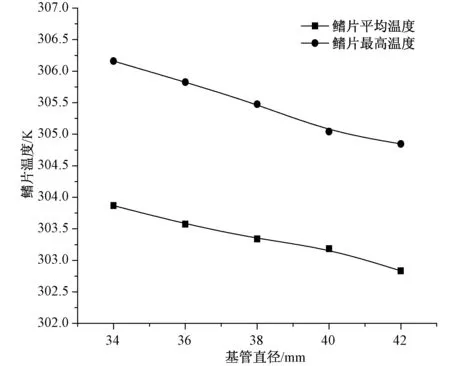

从图9中可以看出,鳍片金属的最高温度,以及鳍片金属的平均温度,随着鳍片厚度的增加,都是不断降低的。如果选择的鳍片过薄,很容易造成鳍片的超温氧化。当鳍片厚度由δ/D=0.026增加到δ/D=0.052时,鳍片金属的温度降低趋势剧烈,当δ/D超过0.052以后,鳍片最高温度与鳍片平均温度随着鳍片厚度的增加仍然呈下降趋势,但是趋势已经明显减缓。鳍片厚度越薄,鳍片越容易出现超温变形现象。在鳍片厚度的选取中,厚度每增加一倍,就意味着鳍片金属材料增加一倍,所以适当的选择鳍片金属厚度非常重要。既要节约用材,降低投资成本,又要满足生产安全需要,需多方面考虑。H型鳍片管在工作的时候,鳍片通过融合角将与烟气进行对流换热获得的热量传热给基管。在实际生产中,采用直径小的换热管可增大传热面积。管径越小,耐压越高,在同样金属重量下,总表面积越大。但同时由于管径减小,也会带来流动阻力增大等问题。从图中可以看出,随着基管直径的增加,H型鳍片管鳍片表面的最高温度以及平均温度都是不断降低的,且基本呈线性规律。在H型鳍片管设计的时候,可以尽量选择大一些的基管直径以降低鳍片最高温度,从而确保H型鳍片管工作的安全性。

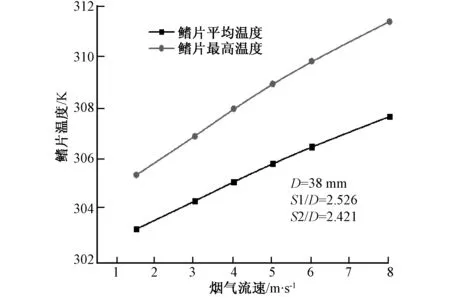

运用强化传热的知识进行分析可知,实际生产中,可以通过提高烟气流速来强化传热。相对于鳍片面积的增加这种被动的强化传热方式,提高烟气流速这种强化传热方式,是一种主动强化传热的方式。从图中也可以看出,随着烟气流速的提高,鳍片最高温度以及鳍片平均温度都是在不断的增大的。

图11 鳍片温度工况随烟气流速变化规律Fig.11 Fin temperature conditions changing with flus gas velocity

所以,实际运行中不能通过无限制的提高烟气入口温度以增强换热。在电厂H型鳍片管的实际运行中,关于烟气流速的选取,既要考虑通过提高烟气流速强化传热,利用烟气进行自吹灰,另一方面还要考虑烟气流速增加带来的压降增加,管子磨损加大,风机出力增加、以及H型鳍片管的安全性等因素。

4 结 论

利用有限元分析方法,利用数值模拟软件模拟了不同结构参数H型鳍片管的换热过程。对模拟所得数据进行了总结和分析。

(1)H型鳍片的最高温度出现在鳍片的四个角的位置;在基管与鳍片的焊接处,也即H型鳍片融合角的附近,热量不断的汇集,热流密度不断升高,这个区域的温度梯度最大。

(2)随着鳍片宽度(高度)的增加,鳍片表面的最高温度,以及鳍片的平均温度都是不断提高的的。在设计和选择H型鳍片管结构参数的时候,应尽量避开h1/D=2.368、h2/D=2.368以后的区间范围。

(3)鳍片金属的最高温度,以及鳍片金属的平均温度,随着鳍片厚度的增加,都是不断降低的。当δ/D超过0.052以后,鳍片最高温度与鳍片平均温度随着鳍片厚度的增加仍然呈下降趋势,但是趋势已经明显减缓。

(4)随着基管直径的增加,H型鳍片管鳍片表面的最高温度以及平均温度都是不断降低的。在设计的时候可以尽量选择大一些的基管直径。

(5)随着烟气流速的提高,鳍片最高温度以及鳍片平均温度都是在不断的增大的。

[1] 牛天况,王振滨. H型鳍片管传热过程的研究[J]. 锅炉技术,2007,38(4):6-10,14.

[2] 牛天况,王振滨. H型鳍片管传热的分析和计算[J]. 锅炉技术,2012,43(1):1-5.

[3] 牛天况. H型鳍片管的鳍片温度工况计算研究[J]. 锅炉技术,2014,45(1):8-13.

[4] 张知翔,王云刚,赵钦新. H型鳍片管传热特性的数值模拟及验证[J]. 动力工程学报,2010,30(5):368-371.

[5] 张知翔,王云刚,赵钦新. H型鳍片管性能优化的数值研究[J]. 动力工程学报,2010,30(12):941-946.

[6] 吴新,商宇薇,王军龙,任钢炼. H型鳍片管束传热特性实验研究[J]. 东南大学学报(自然科学版),2013,43(1):88-93.

[7] 卢权. 鳍片管省煤器流动与传热特性数值模拟及结构优化[D].保定:华北电力大学,2008.

Simulation and Analysis of H-type Finned Tube’s Temperature Conditions

LIU Yanfeng, FU Xiaojun

(School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding 071003, China)

In this thesis, the numerical simulation software —fluent was used to simulate the heat transfer process of H-fins, and the process was analyzed by finite element method. Models in various structural sizes were established which aimed at finding out how the height, thickness, width of fins as well as base tube diameter and flue gas velocity changes would influence the average temperature of H-type finned tube and the maximum temperature of fins. By analyzing the data gained from the simulation, we found that the temperature conditions of fins have proportional relations with their height, width, and the flue gas flow rate; the range beyondh1/D> 2.368 andh2/D> 2.368 should be avoided. The temperature was reverse related with fins’ thickness and base tube diameter. A tube with larger diameter can be chosen. The research provides reliable reference for the designers in deciding H-type finned tubes’ structure parameters.

H-type fins; average temperature; maximum temperature

10.3969/j.ISSN.1007-2691.2017.04.15

2016-05-27.

TK124

A

1007-2691(2017)04-0100-05

刘彦丰(1965-),男,教授,主要从事传热的理论与技术方面的研究工作。