带有预紧功能的新型钻杆夹持器的研究

2017-09-03杨红东张书磊赵宪富

杨红东, 明 威, 张书磊, 赵宪富

(1.吉林大学建设工程学院,吉林 长春 130026; 2.吉林省地质勘探技术研究所,吉林 长春 130011)

带有预紧功能的新型钻杆夹持器的研究

杨红东1, 明 威2, 张书磊1, 赵宪富2

(1.吉林大学建设工程学院,吉林 长春 130026; 2.吉林省地质勘探技术研究所,吉林 长春 130011)

在分析现有机械式钻杆夹持器的问题基础上,针对解决机械钻杆夹持器的工作可靠性、操作性问题,选用铰链式的增力夹持结构,设计了一种带有预紧夹持功能的夹持器,增加了卡瓦的初始夹持力,改善了夹持器的工作性能。

机械钻杆夹持器;预紧夹持;氮气弹簧;初始夹持;铰链

1 钻杆夹持器的现状

钻杆夹持器是金刚石绳索取心钻进升降钻具必备的工具,在全液压岩心钻机上,液压夹持器已经成为钻机的重要组成部分,它具有结构紧凑、操作方便、工作可靠等一系列的特点,技术已趋于成熟。在传统立轴岩心钻机上,还广泛地使用机械夹持器,虽然也有配套的液压夹持器,但笔者认为,在立轴岩心钻机上使用液压夹持器,还存在着诸多操纵上的不便,立轴岩心钻机的夹持器技术改造和升级还应该从机械夹持器的结构本身出发,设计出工作更为可靠、操作更为简单、安全的机械夹持器。

目前,市场上主要有2种机械夹持器结构,一种是木马夹持器、一种是自重式夹持器。这2种机械夹持器都具有自锁夹紧和自动补偿的功能,其夹持力随着钻杆重力的增加而增加,具有自适应的特点,有利于保护钻杆。但机械夹持器存在着一些问题亟需解决,其中木马夹持器在浅孔施工中升降钻具时,时常出现跑钻现象,工作可靠性差,为了解决木马夹持器的跑钻问题,近年来开发的自重式夹持器通过加重具有楔紧作用的卡瓦来提高夹持器的工作可靠性,取得了很好的使用效果,为市场所认可。虽然自重式夹持器取代了部分木马夹持器,但仍存在着一些问题需要解决。

(1)夹持可靠性需要进一步的提升。自重夹持器同样存在着夹持可靠性的问题,特别是钻进斜孔时,由于两块卡瓦不能自动对中,当夹紧钻杆时卡瓦易出现一高一低的现象,影响卡紧的可靠性。另外,自重夹持器的卡瓦由于结构的因素不能保证夹持器在初始夹紧钻杆时,卡瓦夹紧面与钻杆表面的完全贴合,也影响夹紧钻杆的可靠性。

(2)夹持器的操纵性、安全性需要进一步的提升。自重夹持器的操作也沿用了木马夹持器脚踏式操作方式,操作简单,但存在着操作疲劳和操作安全的问题。使用这2种夹持器,在下放钻杆时,需操作工人一直脚踏夹持器踏板,并置身于升降钻杆的下方,存在着安全隐患。

(3)自重夹持器易损件较多,维护成本相对较高。加重的卡瓦是典型的易损件,卡瓦后侧的滑道也是易损组件,采用了滚动的形式减少了卡瓦的滑动阻力,但由于线接触的高副传动结构使得接触表面应力过大,必然导致相应的磨损。

2 提高夹持可靠性的思路

为了防止跑钻的发生,当机械夹持器夹持钻杆时,通常操作工人对夹持器卡瓦进行敲击,这种敲击相当于给钻杆施加了一个预夹紧力,提高了夹持器的初始夹持力,能有效地克服振动等因素对夹持器自锁性能的干扰。所以笔者认为,机械式夹持器在工作夹持过程中,如果在结构上能实现提高初始夹持力将会提高夹持器的工作可靠性。自重夹持器加重卡瓦的质量提高了其工作可靠性,其实质也就是提高了其初始夹持力。设计带有预紧夹持功能的机械夹持器,利用其提高初始夹持力,将改善机械夹持器的工作性能,显著地提高夹持器的工作可靠性。

3 设计目标及要求

设计带有预紧夹持功能的机械夹持器,应该保持传统机械夹持器的优点,克服其存在的现有缺陷,所以对新设计的机械夹持器有如下的具体要求。

(1)具有自锁、自动补偿和自适应特性;

(2)工作可靠性高,通过施加一个预紧夹持力,提高机械夹持器的初始夹持力;

(3)操作性好,符合人机工程的要求,杜绝安全隐患;

(4)结构简单紧凑,易损件少,经济性好,夹持受力的传动零件不存在线接触的形式;

(5)两卡瓦动作同步,自动对中,通过性好,夹持卡瓦的行程大。

4 结构方案选型的确定

偏心轮夹持增力机构就是木马夹持器的原理,这种机构工作行程较短,工作锁紧状态易受振动影响,采用类似自重夹持器的楔块夹紧装置,楔块不易借助机械方式实现同步。另外,这两种夹持方案中,都存在着高副机构,夹持传动零件存在线接触的形式,无法满足设计要求。

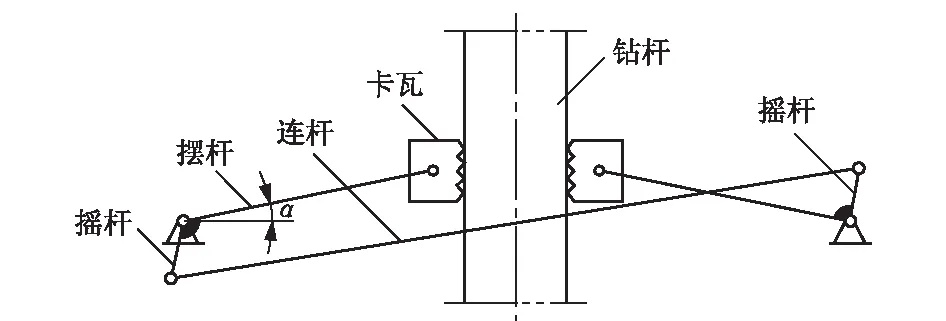

铰链增力夹紧机构,其传动副全部为面接触的低副机构,其增力是利用杆的小角度倾角效应来实现的,压力角α(图1)越小增力比越大,夹持越可靠。具有结构简单、增力比大、摩擦系数小、工作行程大的诸多优点。因而我们选择铰链式增力夹紧机构,这种铰链增力夹紧原理的钻杆夹持器,实际上也是技术上成熟的摆动式夹持器,其结构如图1所示。

5 新型钻杆夹持器的工作原理

左右两摆杆绕其支点摆动,带动卡瓦夹持钻杆,利用摆杆的角度效应实现增力夹持,左右摇杆和连杆组成了同步机构,能实现左右卡瓦的同步卡紧和松开,同时实现定心。

图1 钻杆夹持器结构原理示意图

同步机构位于夹持器的一侧,位于夹持器的另一侧为预紧力施加机构和操作机构。

预紧力施加机构主要由氮气弹簧、短杆、摆杆和卡瓦等组成;操作机构由氮气弹簧、短杆和操作手柄组成。氮气弹簧输出的弹簧力通过短杆施加到摆杆的支点转动轴上,形成转动力矩,该转动力矩再通过摆杆施加到卡瓦上,最终转化为初始夹持力。

操作机构由于有氮气弹簧的作用,操作手柄有两个工作状态。如图2为夹紧钻杆状态,氮气弹簧和短杆的连接铰点位于摆杆两支点连线的下端,由于有氮气弹簧输出的推力,保证了一种夹紧的稳定状态,这时操作手柄状态如图2所示。

图2 预紧操纵机构示意图(夹紧)

当需要松开钻杆时,操作手柄顺时针转动(如图3所示),短杆带动氮气弹簧进入另一状态,这时氮气弹簧绕其左侧铰点转动,当氮气弹簧和短杆的连接铰点位于摆杆两支点连线的上端时,由于有氮气弹簧输出的推力作用,维持了另一种松开钻杆的稳定状态。属于开关式的操作手柄在两个稳定的状态下进行切换。

图3 预紧操纵机构示意图(松开)

6 新型钻杆夹持器的设计

6.1 初始夹持力的计算

计算模型如图4所示。

图4 初始夹持力计算模型图

以卡瓦为静力分析对象。

为了简化计算,忽略了零件之间的摩擦角与卡瓦等零件的质量。

在图4中,F为横轴对卡瓦的推力;T为施加到卡瓦的预紧力;N为初始夹持力。

预紧力产生的力矩:

M=TL=Ph

式中:P——氮气弹簧的弹力;L——摆杆的长度;h——夹持器夹紧钻杆时氮气弹簧轴线与摆杆右支点的距离(如图2所示)。

在x方向静力平衡有:

Fcosα+Tsinα=N

在y方向静力平衡有:

Fsinα=Tcosα

推导有:

当α=12°时,经计算得出T= N/5.02;当α=15°时,经计算得出T=N/3.81。

这说明卡瓦产生的初始夹持力N有3.81~5.02倍的增力效应设计时,设定P=50kg;h=30mm;L=80mm。则预紧力矩M=Ph=50×30×9.8×10-3=14.70N·m;施加到卡瓦的预紧力:T=M/L=14.70/(80×10-3)=183.75N。

我们看出在结构上仅仅采用了一个简单的氮气弹簧就实现了较大的一个预紧力施加在卡瓦上,相当于在原有卡瓦质量的基础上又增加了一个T=183.75/9.8=18.75kg的质量。

最后得出初始夹持力N:

当α=12°时,N=183.75×5.02=922.42N;当α=15°时,N=183.75×3.81=528.64N。

6.2 操作手柄操作力的计算

从图2和图3可以看出,手柄有2个工作位置,在切换时需要克服氮气弹簧产生的力矩,操作手柄时存在操作阻力,如果操作阻力过大将会影响夹持器的使用。所以设计适当的操作力是必要的。

操作力R随着手柄的位置不同而不同,操作力最大时发生在操作手柄开始松开的瞬间,这时氮气弹簧预紧力产生的矩M=14.70N·m。

同时:

M=Rn

式中:n——手柄的长度;R——操作力。

取n=500mm,则R=M/n=14.70/(500×10-3) =29.40N。

说明作用在手柄上的最大阻力为29.40N,满足人机工程学的要求。

6.3 卡瓦的铰接连接

从图5中可看到卡瓦与摆杆铰接连接,但实际使用时,通常要求卡瓦能方便的更换,以适应不同孔径的钻杆。为了解决这个问题,通常的办法是将图1中的卡瓦做成2部分,一部分就是与摆杆保持铰接连接,用作卡瓦的基座,上面有与卡瓦连接的结构,另一部分就是卡瓦,使用时将卡瓦放置到卡瓦基座上,这种结构相对复杂。如图5所示,我们采用了带耳卡瓦的结构,既解决了与摆杆的铰接,又解了卡瓦的更换,卡瓦与摆杆直接铰接,简化了结构。

图5 耳卡瓦的结构

这种铰接连接同时解决了一个安全问题,通常夹持器卡瓦夹持钻杆时,特别是夹持力很大时,夹持器会蓄积一定的内能,快速松开卡瓦时,内能的突然释放会将卡瓦快速弹出,所以通常的机械夹持器上方都设置有2个安全栓,以防卡瓦飞出伤人。采用图5中的类似半圆结构的铰接,对卡瓦的弹出有阻力的作用。铰接的连接也保证了卡瓦夹紧面与钻杆表面的完全贴合。

6.4 操作手柄的结构设计

操作手柄设计成插拔形式,只是在操作夹持器时才插上操作手柄,这种形式有利于现场的拧卸操作,让出更多的空间,同时有利于安全生产,避免误操作。在操作手柄时的操作阻力前半程存在,后半程该操作阻力变为操作推力,完成状态切换,由于操作推力由氮气弹簧完成,所以切换动作迅速、快捷,操作的松开和夹紧的到位体验感明显。

需要说明的是,由于该操作是两种状态的切换,并且能锁定松开和夹紧的两种状态,这样在松开夹持器下放钻杆时,不用干预夹持器,有利于现场的安全生产,避免了传统机械夹持器在升降钻具时的安全作业隐患。

7 室内及野外试验

新型夹持器样机如图6、图7所示。图6是不带卡瓦的,图7是夹持器夹持一钻杆接头的情况。在室内进行了多次加装钻杆接头的松卡操作试验,夹持器工作正常,卡瓦夹持快捷、有力,操作自如、省力,夹紧的钻杆接头在加载、振动、锤击时均未出现任何松动现象,反向向上拉拔钻杆接头可将其从卡瓦中拔出。试验证明该夹持器具有自锁夹持的特性,夹持是可靠的。

图6 新型夹持器样机(无卡瓦)

图7 新型夹持器样机(夹持钻杆接头状态)

野外试验是在一钻进斜孔的机台上进行的,共提下钻杆柱5次(岩石破碎,岩心堵塞,钻头易损坏,需频繁提大钻),夹持器共完成夹持、松开动作400余次,夹持器最大夹持负重1.8t(18kN)左右。夹持器表现出了良好的夹持可靠性和操作灵便性,没有出现夹持失灵现象,得到了现场工人的认可。图8为野外试验现场。

图8 新型夹持器野外试验现场

8 结语

设计的新型钻杆夹持器,利用氮气弹簧施加给夹持器一预紧力,提高了夹持器卡瓦的初始夹持力,改善了夹持器的工作可靠性,同时改善了夹持器的操纵性和安全性。夹持器的卡瓦能方便的进行更换,具有同步对心的功能,松开卡瓦的行程大,钻杆通过性能好,结构简单、紧凑。室内和野外试验证明了该新型钻杆夹持器具有良好的可靠性、安全性和操纵性,值得推广应用。

[1] 杨红东,张书磊.一种手动操纵可施加预紧力的开关式绳索取心钻杆夹持器:中国,CN104948123A[P].2015-09-30.

[2] 凡东,庞海荣,姚亚峰.全液压钻机夹持器的设计与分析[J].煤炭工程,2006,(5):7-8.

[3] 叶兰肃,罗伟.绳索夹持器的研制与应用[J].地质装备,2009,(6):16-18.

[4] 胡志坚,田毅,刘继亮.液压钻杆夹持器的自锁性能分析与优化设计[J].石油矿场机械, 2013,(2):21-25.

[5] 王道林,刘滨.单臂铰链夹紧机构的设计与分析[J].煤矿机械,2014,(6):117-118.

[6] 乔瑞丽,杨壮.新型通用自重夹持器的研发[J].地质装备,2016,(1):25-26.

[7] 张惠,张晓西,马保松,等.岩土钻凿设备[M].北京:人民交通出版社,2009.

[8] 孙友宏,薛军,夏志明,等.液压动力头岩心钻机设计与使用[M].北京:地质出版社,2011.

Research on a Drill Pipe Holder with Preload Function

YANGHong-dong1,MINGWei2,ZHANGShu-lei1,ZHAOXian-fu2

(1.College of Construction Engineering, Jilin University, Changchun Jilin 130026, China; 2.Jilin Provincial Institute of Geo-exploration Techniques, Changchun Jilin 130011, China)

Based on the analysis on the problems of existing mechanical drill pipe holder, in view of the mechanical drill pipe holder’s working reliability and operability, the hinged force-increasing clamping structure is adopted to design a kind of holder with preloaded clamping function, which can increase the initial clamping force of gripper and improve the performance of drill pipe holder.

mechanical drill pipe holder; preload clamping; nitrogen gas spring; initial clamping force; hinge

2016-07-31;

2016-12-01

杨红东,男,汉族,1964年生,副教授,勘探机械专业,硕士,从事教学与科研工作,吉林省长春市西民主大街938号,mlyhd@163.com。

P634.3

A

1672-7428(2017)07-0052-04