直流接触器线圈架结构设计浅谈

2017-09-01曹雅娟董瑞林王卓

曹雅娟+董瑞林+王卓

摘 要:直流接触器磁路组件是给接触器的闭合提供动力的部件,设计合理的磁路组件应该满足动作可靠、结构简单、体积小、零件数量少、耗能小、发热低、噪音小、漏磁少等要求,其中的线圈架是设计的关键零件。文章结合公司直流接触器的线圈架结构,给出了线圈架设计中应该遵守的一些基本原则。

关键词:直流接触器;线圈架;结构工艺性

中图分类号:TM572.1 文献标志码:A 文章编号:2095-2945(2017)23-0116-02

1 概述

线圈是电磁系统的重要组成部分,它的好坏直接影响到电器工作的可靠性。

在电器制造中,习惯上按结构工艺特点将线圈分为电磁线圈和大电流线圈两类。所谓电磁线圈是用电磁线绕成,它包括了电压线圈和一部分电流较小的电流线圈。通常所说的电器线圈往往就是指电磁线圈,它占线圈生产的绝大部分。而大电流线圈是用较粗的裸铜线绕制而成,通过较大的电流,匝数很少,它的制造工艺和电磁线圈完全不同。

按照骨架的有无来分,可以分为有骨架线圈和无骨架线圈。有骨架线圈是将导线直接绕在骨架上,线圈骨架大多数是由塑料压制而成,骨架形状有圆形和方形之分,按照常规,直流电磁系统多用圆形的骨架。

公司直流接触器磁路组件中使用的线圈都是有骨架的用漆包线绕制的电磁线圈。

2 线圈架结构确定的前提

线圈架结构设计前,需事先确定接触器的线圈额定电压及其允许的波动范围,负载的反力特性,线圈的允许发热温度,电磁系统的工作制等;确定磁路的动作方式是拍合式还是螺管式,通过对吸力和发热的计算,在满足要求的情况下,才能进行线圈架结构设计。

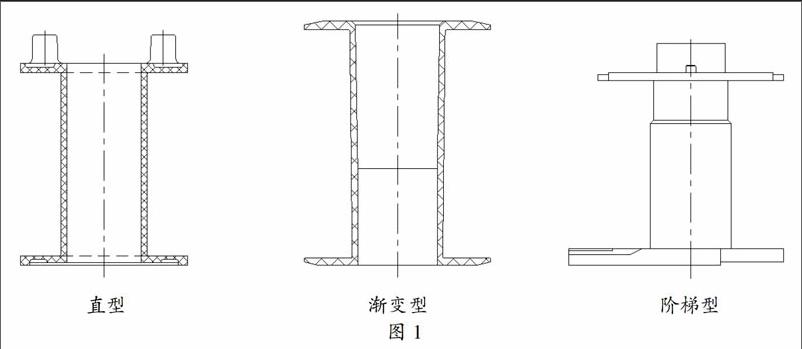

根据绕线窗口的不同,可分为直型、渐变型和阶梯型,如图1所示。

直型线圈架绕线窗口为矩形,使用最为广泛,可用于拍合式和螺管式的电磁系统,典型使用有S140、S152、S137、C195、C294、CL1000等直流接触器。

渐变型线圈架绕线窗口为梯形,主要用于拍合式和螺管式的电磁系统,典型使用有S1000、S1100直流接触器。

阶梯型线圈架绕线窗口有明显的跳跃台,主要用于螺管式电磁系统结构中,典型使用有S296直流接触器。

选用原则是:拍合式电磁系统选直型线圈架,螺管式电磁系统3种线圈架结构均可选择,主要取决于电磁系统的结构、止片的安装方式、线圈架的大小等等因素。对于尺寸较大的线圈架,为了脱模方便可优先考虑渐变型,阶梯型结构的好处是止片可以直接置于静铁芯的端部而不脱出,生产组装方便,可靠性高。

3 线圈架漆包线出线部位的结构确定

线圈架根据漆包线出线位置的不同,可以分为上分离式、一体式、下分离式,如图2所示。

上分离式结构中,漆包线和对外引出线焊接后需置于上部专属的槽中,可用导热凝胶固封,线圈架结构相对较复杂,优点是不需引线片和绝缘隔板。公司的高压箱电锁即采用该结构线圈架。

一体式是最常看到的结构型式,公司直流接触器大多采用该结构线圈架,如S140、S152、S137、C294、S1000、S1100接触器等等。线圈架结构相对简单绕线容易,需专用引线片和绝缘隔板。

下分离式结构最复杂,但散热性好,还可以将线圈对外连接的快速插片和引线片合而为一,整体结构设计巧妙。公司的C195、CL1000、C295、S296直流接觸器即采用该结构线圈架。

4 线圈架收缩量及配合尺寸的确定

4.1 线圈架收缩量

不同的塑料材料,收缩率是有区别的,常见线圈架材料的收缩率见表1。

从表中可以看出,不同的材料,其收缩率不同,相同材料不同添加剂时,材料的收缩率也是不同的。因此,设计时应先确定线圈架使用的材料,根据材料的不同选取不同的配合尺寸。

比较无玻纤和含玻纤的相同材料的收缩率,有玻纤时收缩率得到了很大改善,另外含玻纤时的零件强度更高,因此推荐优选玻纤增强型材料。

公司直流接触器的线圈架最常选用的材料是PBT 301-G30和30%玻纤增强PA6。

含玻纤的塑料材料的优点:(1)耐热温度比不加玻纤以前提高很多,尤其是尼龙类塑料;(2)收缩率下降很多,刚性也大大提高;(3)不易发生应力开裂,同时,塑料的抗冲性能提高很多;(4)提高了塑料的强度,如:拉伸强度、压缩强度、弯曲强度,都提高很多;(5)燃烧性能下降很多,大部分材料不能点燃,是一种阻燃材料。

含玻纤的塑料材料的缺点:(1)原透明塑料会变成不透明的;(2)玻纤增强以后,所有塑料的韧性降低,而脆性增加;(3)表面变得粗糙。

4.2 线圈架配合尺寸的确定

线圈架设计时,在长度方向,一般有橡胶垫或弹性垫圈来调整和限位,要求的配合尺寸较松,在直径方向和轭铁之间间隙很大,主要的配合尺寸是静铁芯和线圈架内孔以及线圈架对外出线孔和其他零件的配合。

静铁芯和线圈架内孔的配合尺寸一定要选择合理,线圈架内孔尺寸偏小会造成静铁芯难以装入,尺寸过大又会使线圈在径向的蹿动增大,增加接触器吸合时的不稳定性,一般二者的间隙量为0.3~1mm,线圈架尺寸愈大,线圈材料收缩量愈大,该间隙愈大。

5 线圈架尺寸精度的确定

尺寸精度选取不当,可造成脱模困难、零件局部产生裂纹和蹦角、模具制造困难、费用过高等问题,应该引起注意。

精度等级千万不能按照金属件的公差标准来选取, 应该以国家标准《GB/T 14486-2008塑料模塑件尺寸公差》为依据,线圈架尺寸的标注公差和未注公差的选取尽量按照该标准的推荐精度进行。该国家标准只给出了一个公差带的范围,其正负偏移量可按设计需要自行选取。对未注公差一般认为孔为正偏差,轴为负偏差,其他尺寸为对称偏差。endprint

对没有配合要求的尺寸,尺寸公差能大则大,这样模具制造方便、费用降低、零件脱模也容易。

6 线圈架的结构工艺性

(1)在保证使用要求(几何尺寸和精度、物理力学性能等)的前提下,形状和结构尽量简单。

(2)为了保证强度,尽量避免侧向抽芯的设计形式

(3)脱模斜度:一般为0.5°~1.5°,能大则大,一般按照内孔以小端为基准,斜度往扩大方向放,外形以大端为基准,斜度往缩小方向取,脱模斜度不包含在尺寸公差范围内。

(4)边厚比:应该尽量相同,这样线圈架收缩均匀,不易产生变形、开裂、气孔等缺陷。对于注塑性成型件,一般壁厚可以在1~5mm范围内选择,边厚比不均匀的比例不超过1:1.5。

(5)加强筋:在线圈架的端面上可适当增加加强筋,可以提高线圈架的强度和刚度,防止线圈架翘曲变形。

(6)圆角:轮廓过渡处应尽可能圆滑,过渡处的圆半径R与周围壁厚t之间的比值R/t不要太小,否则会导致应力集中。为避免应力集中,改善塑料在模腔中的流动性,提高塑料模具的寿命,线圈架的设计应使内外圆角尽量取较大值,最小圆角一般应大于壁厚或取R/t比值为0.8~2。

(7)孔边距:因为型芯对熔体有分流作用,所以孔的周边在成型时产生熔接痕,由此导致孔的强度降低。因此孔间距和孔到塑料制品边缘的距离应大于孔的直径。

(8)凸臺及凹台:为便于脱模,线圈架的内表面上不应有凸台和凹台。

(9)螺纹:线圈架上一般不应该有压制的螺纹。

(10)金属嵌件:线圈架属于薄壁件,不考虑嵌件的存在。

(11)标记符号:对塑料制品而言,有凸起式、凹入式、沉孔凸起式,一般采用第三种。

7 其他注意事项

由于制造误差和人为误差的影响,塑料制品实际尺寸无法完全满足图纸要求,对于该部分尺寸要根据实际情况,对影响使用性能的必须进行模具修正,而对使用性能无影响的尺寸,可以更改图纸尺寸同实际尺寸一致,决不能以设计无误为由要求修模具,这样既增加了修模费用又减少了模具的使用寿命,是得不偿失的,切记千万不能以设计定终身。

参考文献:

[1]电器理论基础 高等学校教材[M].西安:西安交通大学出版社,1996.

[2]周茂祥.低压电气设计手册[M].北京:机械工业出版社,1992.endprint